某搅拌车转弯半径影响因素分析

2022-03-15邓希来邓云海卿艳青

邓希来 邓云海 卿艳青

(三一汽车制造有限公司,湖南 长沙 410100)

0 引言

近期,有客户反馈某公司三轴搅拌车转弯半径过大,进出施工工地的机动灵活性差,转弯不方便,引起用户的很大抱怨。设计人员接到反馈后,组织理论分析转弯半径影响因素、分析转向系统设计参数、现场检测排故,最终找到问题原因并制定解决方案,问题得以解决,提升客户满意度。

1 最小转弯半径定义及计算方式

汽车最小转弯半径:当方向盘转到极限位置,汽车以最低稳定车速转向行驶时,外侧转向轮的中心平面在支承平面上滚过的轨迹圆半径。

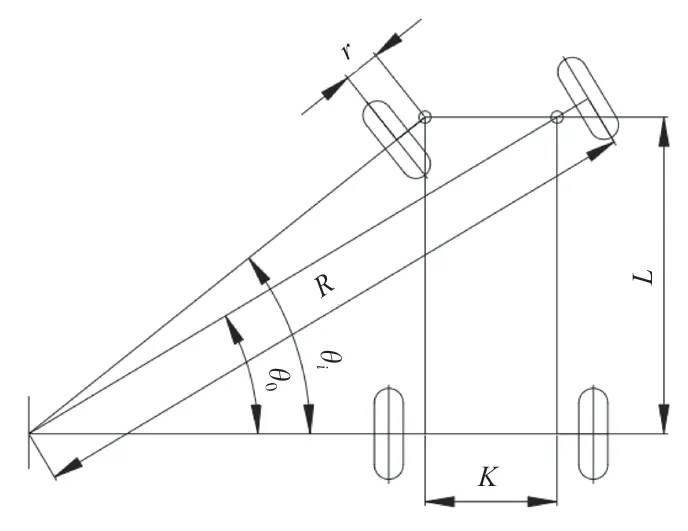

转弯半径直接影响汽车的机动性。转弯半径越小,汽车通过狭窄弯曲地带或绕开不可越过的障碍物的能力就越强,机动性能越好,转弯半径原理图如图1所示。

图1 转弯半径原理图

忽略内外转向轮的不协调性、忽略轮胎侧偏影响、忽略轴转动效应影响,最小转弯半径计算公式如下。

式中:为转向轮外轮转角;θ为转向轮内轮转角;为主销中心距;为汽车轴距;为主销中心与轮胎中心面的距离。

2 理论影响因素分析

车辆最小转弯半径受以下几个因素的影响。

2.1 前轮最大转角

从上述公式可以看出,影响最小转弯半径的因素有前轮最大转角、轴距、主销距、主销中心与轮胎中心面的距离等因素。其中轴距、主销距、主销中心与轮胎中心面的距离在转向过程中保持不变,只有转角是变化的。因此,转角应足够大,以保证达到要求的最小转弯半径。而转向轮转角又有如下影响因素:1)转向器的最大输入圈数和输出角度。重型货车转向器一般采用循环球式转向器,输入轴设计最大转角即方向盘最大转动圈数,如圈数太少,则垂臂摆角也会过小,进而影响转向轮转角。2)前桥限位转角过小。车桥转角最大极限转角一般较大,为避免转角过大导致干涉或过度转向,通过限位螺钉限制前轮转角。如方向盘圈数未达到设计要求,而前桥限位螺钉已限位,则可通过调整前桥限位螺钉,以增大前轮转角。3)转向器的卸荷角度过小。循环球式转向器设计有卸荷装置,当转向器转到一定角度时卸荷装置卸荷,转向器无动力输出,则输出轴不会再继续转动,前轮角度不再增加。该情况需要增大转向器卸荷角度。4)转向器传动比过大。转向器传动比即输入轴转角和输出轴转角的比值。如传动比大于设计值,则即使方向盘圈数达到设计要求,垂臂摆角仍不能达到设计值。5)若垂臂摆角足够,前轮限位螺钉也未限位,而转角未达到设计值。则应考虑转向梯形连杆机构设计不合理,此时应重新校核转向梯形。

2.2 轮胎侧偏对最小转弯半径的影响

在汽车转弯行驶时,受侧向惯性力作用,轮胎产生侧偏。转弯半径和瞬时转向中心位置都发生变化。

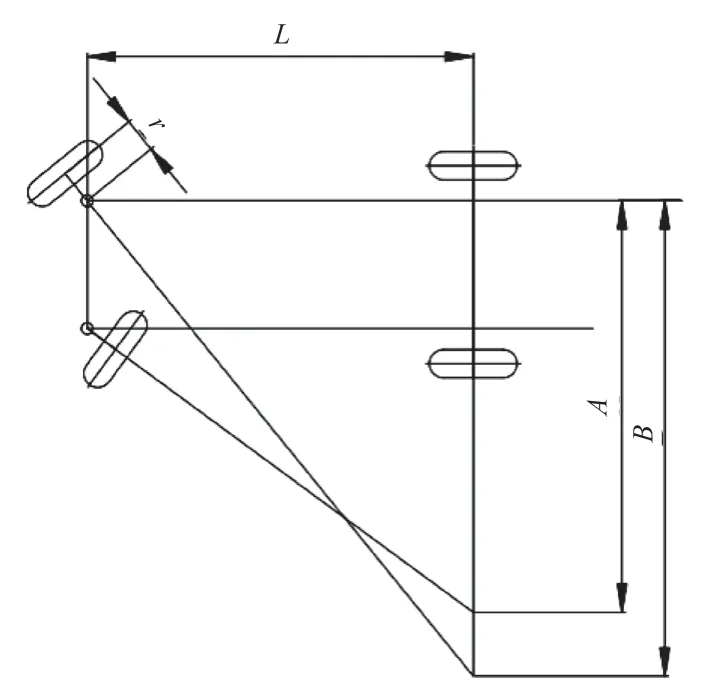

如图2,汽车转向中心位置从点移至点。若点和点到汽车中心线的距离相等且为,并设前外轮的侧偏角为,后轴中心位置处的侧偏角为(横向滑移角)。

根据图2可知,在考虑轮胎侧偏角以后,最小转弯半径如下。

图2 两轴车侧偏角的影响

由公式(2)可知,前外轮的侧偏角使最小转弯半径增加,后轴中心侧偏角使其减小。

考虑到轮胎的侧偏角,在低速转弯行驶条件下,双后轴三轴汽车的转向中心要相对双后轴中心往后移并且双后轴的轴距愈大,后移也愈多。

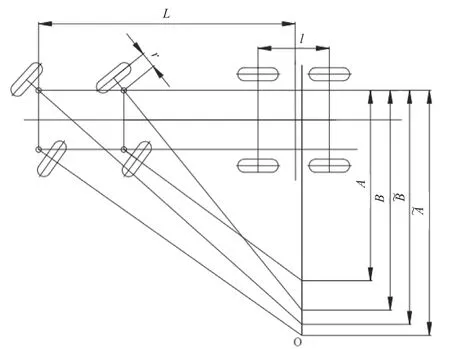

三轴车转向原理示意图如图3所示。

如图3所示,瞬时转向中心要相对装后轴中心往后移。

图3 三轴车侧偏角的影响

计算双后轴三轴汽车转弯半径时的轴距修正如下。

式中:为后两轴的轴距。

双转向前轴四轴车计算转弯半径时,与三轴车相似,轴距修正如下。

=(0.15~0.2)(4)

从式(3)、式(4)可看出,三轴车和四轴车考虑侧偏角后,计算得出的最小转弯半径较式(1)计算得出的大且后两轴的轴距越大,最小转弯半径增加值越大。

因现有汽车转向梯形机构的不完善,内外轮转角还不能完全满足阿克曼几何学的理论关系,所以实际的内外转向轮存在不协调性,即车轮实际并非做纯滚动运动,而为滚动和滑动的综合,因此应对最小转弯半径计算公式进行修订。

以两轴车为例。如图4,先根据实际前轮转角,计算和的值,求出和值的平均值,再求出最小转弯半径。式中:为按照内轮转角得出的瞬时转向中心到外轮侧主销中心连线的距离;为按照外轮转角得出的瞬时转向中心到外轮侧主销中心连线的距离。

图4 两轴车左右轮不协调性的影响

三轴车计算方法与两轴车相似,只是应考虑侧偏角对轴距的影响,计算时应按式(3)修正轴距。

三轴车的最小转弯半径计算方法如下。

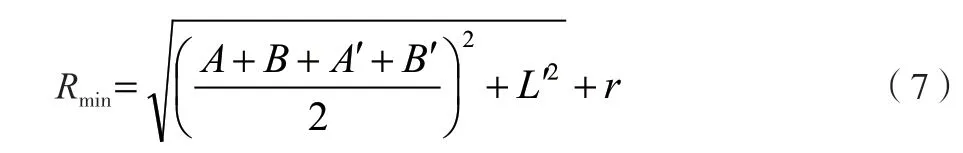

式(6)中参数与式(3)、式(5)中参数定义相同。双转向前轴四轴车转向原理图如图5所示。先根据实际前轮转角,计算、、、的值,求出平均值,再求出最小转弯半径,轴距也应考虑侧偏角的影响按式

图5 四轴车转向原理图

(4)进行修正。

式中:为按照第一轴内轮转角得出的瞬时转向中心到外轮侧主销中心连线的距离;为按照第一轴外轮转角得出的瞬时转向中心到外轮侧主销中心连线的距离;为按照第二轴内轮转角得出的瞬时转向中心到外轮侧主销中心连线的距离;为按照第二轴外轮转角得出的瞬时转向中心到外轮侧主销中心连线的距离。

考虑到内外转向轮的不协调性,及车辆转向系统设计时转向阿克曼平均修正率一般在73%~93%,根据式(5)、式(6)、式(7)计算得出的最小转弯半径较式(1)偏大且修正率越小,偏差值越大。

汽车转弯行驶时,由于作用在汽车质心处的离心力作用,内侧车轮载荷减小,外侧车轮载荷增加,使作用在悬架上的载荷发生相应变化。若前轴和后轴都采用钢板弹簧,位于汽车内侧的钢板弹簧因载荷减小而长度缩短,位于外侧的钢板弹簧因作用其上的载荷增大而伸长,结果导致车轴在水平面相对车身转过一个角度,称之为轴转向效应。轴转向效应不仅对操纵稳定性有影响,同时影响最小转弯半径。

前轴的轴转向效应使汽车不足转向趋势增大,后轴的轴转向效应使汽车过多转向趋势增大。

该搅拌车后悬架及板簧刚度较前板簧刚度大,变形量也较前板簧小。轴转向效应使汽车不足转向趋势增大,同时增大最小转弯半径。

经以上分析,转向轮的转角是影响最小转弯半径的主要因素,轮胎侧偏角、内外转向轮不协调性、轴转向效应为次要因素。而影响转向轮转角的主要影响因素有垂臂摆角大小、车轮限位螺钉限位角度、转向器卸荷角度等。

3 设计参数分析、现场检测及排故

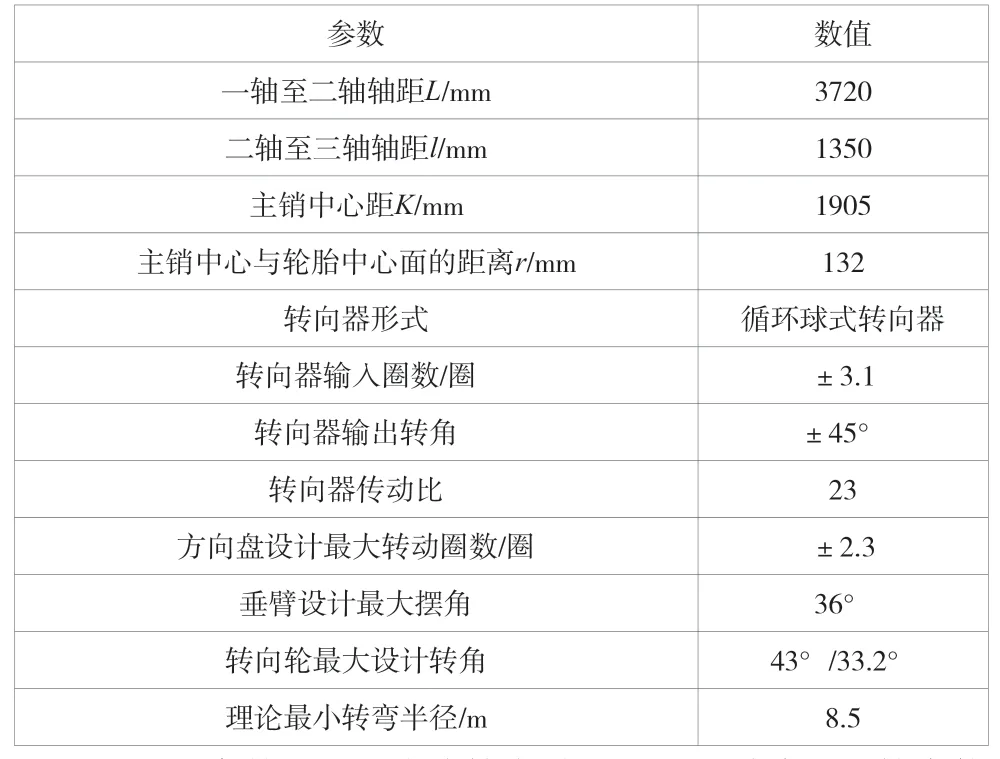

设计人员经了解,该型号搅拌车转向系统主要设计参数见表1。

表1 该搅拌车转向系统主要设计参数

从以上参数分析,该搅拌车转向系统设计合理,符合使用要求。

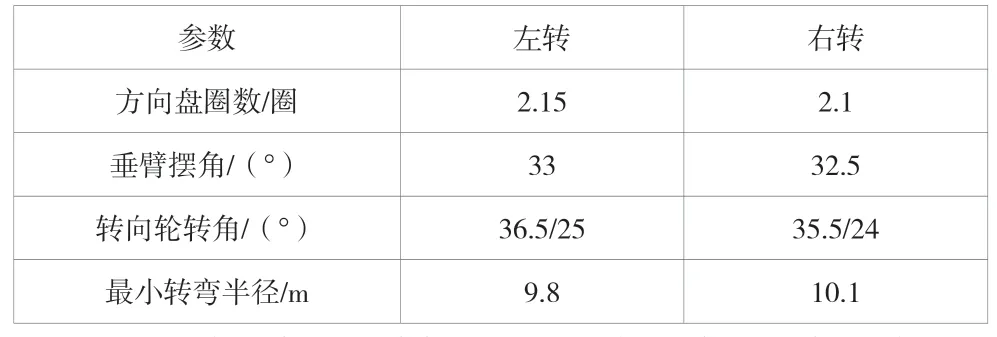

设计人员及服务人员赶到客户现场实车检测转弯半径、方向盘圈数、垂臂摆角、转向轮转角,检测数据如表2。

表2 初次检测数据

同时,检查车桥限位螺钉均已限制到位且在车桥转向节顶到限位螺钉时,转向器也卸荷。

分析以上检查和检测数据,转弯半径、方向盘圈数、垂臂摆角、转向轮转角均小于设计值。设计人员初步判定故障原因为车桥限位螺钉提前限位,导致车桥最大转角过小。

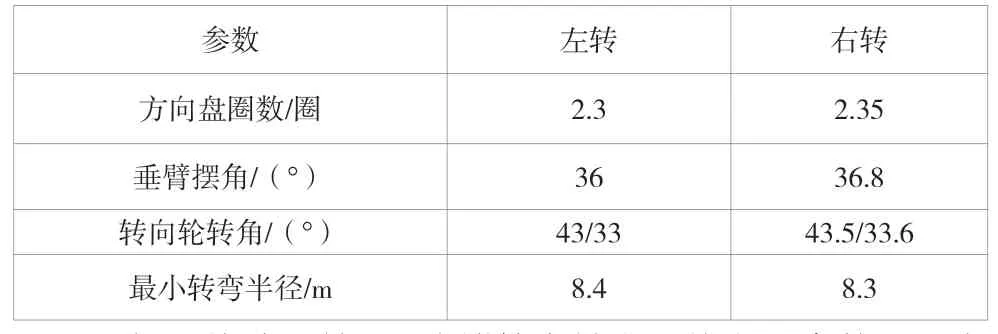

现场调整限位螺钉,重新检测以上数据。经调整多次,最终检测数据如表3。

表3 终次检测数据

根据最终检测结果,该搅拌车转向系统主要参数已基本符合设计要求。给客户使用验收,客户表示该搅拌车最小转弯半径相对调整之前已明显减小,机动灵活性显著提升。

4 结论

通过理论分析最小转弯半径受影响的各个因素,分析得出转向轮的转角是影响最小转弯半径的主要因素,轮胎侧偏角、内外转向轮不协调性、轴转向效应为次要因素。

影响转向轮转角的主要影响因素有垂臂摆角大小、车轮限位螺钉限位角度、转向器卸荷角度等。

通过现场检测转弯半径、方向盘圈数、垂臂摆角、转向轮转角,并与设计参数比较,进而确认转弯半径偏大的原因为车桥限位螺钉提前限位,导致车桥最大转角过小。通过制定解决方案,多次调整,该车最小转弯半径明显减小,机动性能显著提升,客户满意度得到提高。

该文可为同类车型转弯半径分析提供参考。