火箭发动机轴承摇摆试验技术

2022-03-15袁军社赵长安杨孟博

袁军社,赵长安,杨孟博,王 婷

(西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

运载火箭飞行过程中,为实现箭体姿态控制,要求发动机能够提供推力矢量控制。在研的大推力液体火箭发动机大都使用创新设计的常平环,采用润滑性能良好且能自动调心的轴承作为摇摆关节,在伺服机构控制下驱动推力方向绕轴承变化,使得发动机具备单摆、双摆功能,从而实现箭体俯仰、偏航和滚动三维控制。在此过程中,轴承径向往往要承受较大的发动机推力载荷,摇摆时其轴向还要承受一定的推力分量和惯性载荷,此外还要在伺服机构系统控制下完成一定角度的往复回转运动,载荷环境十分严酷。其静态承载能力及疲劳寿命直接决定发动机工作可靠性,轴承摩擦系数直接影响伺服机构系统设计,然而这些参数厂家均无法提供。因此,在实际飞行前必须通过地面试验对其静态承载裕度和疲劳寿命进行考核。

通过地面试验对轴承进行静态承载和低速摇摆特性研究,国内外也有相关报告和研究成果。如美国军用标准MIL-B-81819 对低速摆动关节轴承的性能要求和试验方法进行了详细的规定,后来颁布的AS 81820也是适用于关节轴承的低速摆动试验要求。但由于技术保密等原因,已有文献多仅有对试验机原理的简单介绍。Sliney、Kim等利用采用气压传动系统驱动关节轴承实现旋转摆动,液压系统进行加载,证明了新工艺的合理性。姜韶峰等采用直流电机+曲柄摆杆机构实现关节轴承的低速摆动。吕新圃等采用异步电机带动曲柄摆杆机构实现摆动运动,采用杠杆砝码进行加载。洪富岳等设计出一种关节轴承寿命试验机,用于研究大直径、受重载的关节轴承的磨损寿命。邸世勇采用螺旋摆动液压缸设计了一种关节轴承试验机,可以将摇摆频率提高到5 Hz。宋云峰等研制出一种试验机,该机采用变频调速电机带动曲柄摆杆机构实现关节轴承的摆动,通过变频器调节电机转速和摆杆长度实现对摆动频率和摆动角度的调节。国内的洛轴、贵州虹山等也都设计出了类似试验机。总结其主要特点为:轴向径向最大加载能力600 kN;不具备施加较大轴向载荷能力;单次试验只能安装1个轴承;设备复杂、造价高;通用性不强。

鉴于火箭发动机摇摆用轴承服役环境的复杂性和特殊性,需要研究新的试验方法,本文以某大推力液体火箭发动机为例,设计了一种新的轴承摇摆试验方法,并通过试验验证了轴承在各种工况下的承载能力、疲劳寿命及摩擦系数,该方法可推广应用至更大推力及可重复使用发动机轴承的摇摆试验。

1 边界及受载分析

1.1 安装边界

某大推力火箭发动机摇摆用轴承安装于常平座,主要用于传递推力和作为发动机摇摆中心。发动机工作时,推力室产生的轴向推力经两侧推力室支耳传递给常平座轴承,再依次通过常平座、机架将推力传递给箭体。伺服机构一端铰接于机架,另一端铰接于推力室身部,在高压煤油作用下驱动伺服机构活塞杆推动推力室身部,使得推力室绕常平座轴承摆动,最终实现发动机摇摆。轴承安装位置如图1所示。

图1 轴承安装位置示意图Fig.1 The installation location of bearing in rocket engine

轴承在发动机中的安装方式为:轴承外圈间隙配合安装于常平座内孔,一端紧贴内孔凸台,另一端被挡盖压紧,压紧力来源于螺栓与常平座的螺纹连接,保证轴承外圈为固支约束状态;内圈与推力室支耳或常平座摇摆轴间隙配合,锁紧螺母将轴承内圈贴紧于推力室支耳或常平座摇摆轴凸台。轴承模型及安装方式如图2所示。

图2 轴承模型及安装边界示意图Fig.2 The drawing of real installation mode

1.2 受载方式

通常情况下,发动机常平座分别在对称位置安装4个轴承,其中2个轴承安装于常平座自带轴,2个轴承安装于推力室支耳,其实际受载方式为:推力通过推力室支耳或常平座摇摆轴沿轴承径向施加于轴承内圈;推力分量和惯性载荷产生的轴向载荷通过推力室支耳或常平座摇摆轴凸台沿轴向施加于轴承内圈。根据发动机工作状态可将轴承受载情况分为3种:不摆(固定)状态、单摆状态和双摆状态。轴承实际安装位置及受载示意图如图3所示。

图3 轴承实际安装位置及受载分析Fig.3 The real installation location and loaded analysis of bearing

1.2.1 不摆状态

图3(a)为发动机不摆状态即固定状态,推力室产生的推力由单摆常平座的摇摆轴传递到轴承,推力方向始终与推力室初始安装轴向一致,推力对轴承无轴向分量,存在横线惯性载荷,轴承只需进行静态承载能力研究。

1.2.2 单摆状态

发动机单摆状态轴承安装及受载示意图如图3(b)所示。发动机进行单向推力矢量调节,轴承安装形式与不摆状态一致,轴承只在承受静态的径向载荷和轴向惯性载荷的基础上,同时进行一定角度的低速摆动。

1.2.3 双摆状态

双摆状态安装形式如图3(c)所示。推力室产生的推力由摇摆轴轴承传递到双摆常平环,推力经常平环自带轴最终传递至机架。因此,当发动机双摆状态摆圆进行推力矢量调节时,推力室摇摆轴轴承始终受径向推力,与单摆状态一致;常平座自带轴轴承径向除了承受推力载荷,同时承受推力分量和惯性载荷带来的轴向载荷,并进行低速摆动。

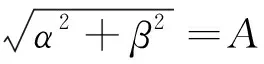

按照以上分析,若发动机按照角度摆圆时,发动机推力、推力室摇摆轴轴承转动角度、自带轴轴承转动角度、推力产生的自带轴轴承轴向力间存在如下关系:

(1)

(2)

将式(2)绘成曲线见图4。可以看出:发动机双摆时,自带轴轴承轴向力随着自带轴轴承转动角度的增加逐渐减小。

图4 自带轴轴承轴向力与轴承摇摆角度关系曲线Fig.4 The relation between axial load of bearing in coming with axis and swing angle

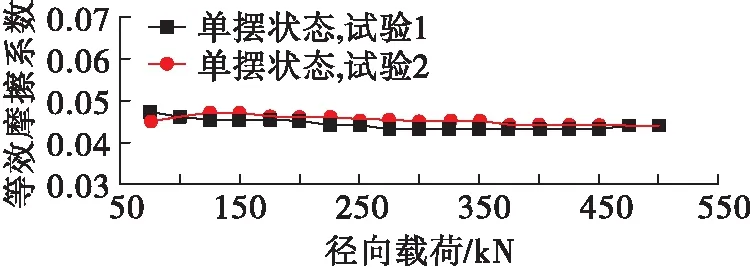

2 系统设计

2.1 边界模拟

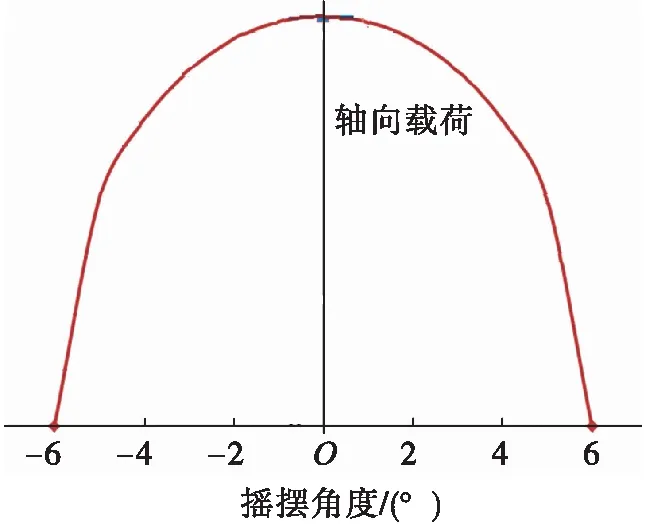

根据结构对称思想模拟轴承在发动机常平座的安装边界,采用“双试验轴承+双工艺轴承”方法,整体设计轴承低速摇摆试验系统的载荷边界,主要由上拉板、下拉板、辅助轴、加载板、摇摆轴、挡圈、挡环、锁紧螺母、轴承等组成。通过上下对称设计实现轴承径向载荷的同步施加,通过对称实现轴承轴向载荷的同步施加。模拟示意图如图5所示。

图5 轴承实际安装方式及载荷边界模拟示意图Fig.5 The drawing of load boundary simulation

主要设计思路为:下拉板中心设计并列安装两个工艺轴承,两端挡环压紧工艺轴承外圈,将轴承外圈固定于下拉板内;两侧上拉板下端对称布置2个试验轴承,上拉板一侧预设凸台模拟常平座凸台,另一端通过挡环压紧试验轴承外圈,模拟常平座的轴承挡盖;摇摆轴穿过上述4个工艺轴承和试验轴承的内圈,轴承之间设计垫环使得内圈接触,摇摆轴一端设计凸台约束轴承内圈,另一端通过锁紧螺母夹紧工艺轴承和试验轴承内圈,确保4个轴承可以同时转动;两侧上拉板上端对称设置2个辅助轴承,轴承安装方式与试验轴承一致,中心通过辅助轴穿过内圈和加载板。

2.2 载荷模拟

根据前述对于轴承边界模拟的设计方法,系统上下方向施加载荷将作用于6个轴承的径向,每个轴承受到的径向载荷均为1/2,左右两侧上拉板中心施加水平载荷将作用于辅助轴承和试验轴承的外圈,每个轴承受到的载荷为1/2。载荷施加方式如图6所示。

图6 加载方式模拟示意图Fig.6 The drawing of loadding mode

其加载方式具体为:径向加载模块通过液压作动筒将载荷作用于辅助轴,辅助轴将载荷传递给两侧辅助轴承内圈,依次经上拉板、摇摆轴将载荷施加于试验轴承和工艺轴承,最终与地面承力点(径向载荷约束)连接的下拉板形成载荷平衡,实现径向载荷施加;辅助轴承和工艺轴承外圈嵌入上拉板内孔并靠挡圈压紧,贴紧于上拉板内孔凸台,内圈两侧由螺母夹紧,轴向载荷由两侧液压作动器对称施加于两侧拉板中心,拉板通过凸台将载荷施加于辅助轴承和试验轴承外圈,两侧拉板载荷始终平衡,实现轴向载荷施加。

2.3 摇摆设计

摩擦系数测量的前提是实现轴承的低速往复运动,因此采用伺服作动器驱动安装于摇摆轴两端摇摆臂的方式,如图7所示。

图7 驱动载荷施加示意图Fig.7 The schematic drawing of driven load

其基本原理为:作动器一端铰接于地面,活塞杆通过铰接轴承带动驱动杆运动,驱动杆运动经铰接轴承驱动两侧结构对称的摇摆臂绕摇摆轴转动,最终实现试验轴承和工艺轴承往复运动。因此,测量伺服作动器摇摆时的输出载荷获得摇摆力矩,进而得到摩擦系数。

测量的基本思路为:首先进行只施加径向载荷的试验,得到试验轴承和工艺轴承(相当于4个工艺轴承)伺服驱动力,轴承只承受径向载荷时满足

=4

(3)

式中:为轴承转动轴半径;为摆臂长;为轴承径向载荷;为轴承只承受径向载荷摩擦系数;为摇摆驱动力。

然后,对系统同时施加轴、径向载荷,由于工艺轴承只承受径向载荷,其摩擦力矩通过式(3)直接得出2。为便于表述定义轴承轴向、径向载荷作用下的摩擦力矩和摩擦系数只与径向载荷相关,定义其为等效摩擦系数,摩擦力矩为2。此时测得的摩擦力矩′与摩擦系数之间满足

′=2+2

(4)

通过获得的摩擦力矩式(3)和式(4)即可分别求得轴承承受径向载荷的摩擦数和同时承受轴向、径向载荷下的等效摩擦数。

3 应用实例

针对某大推力液体火箭发动机摇摆轴承研究需求,轴承径向受载0~500 kN,轴向载荷0~300 kN,最大摇摆角度±5°,轴承试验系统如图8所示。利用系统该轴承进行了静态承载及摇摆寿命试验(见图8),获得了轴承静态承载能力、疲劳寿命和摩擦系数。

图8 轴承载荷试验系统Fig.8 The schematic drawing of driven load

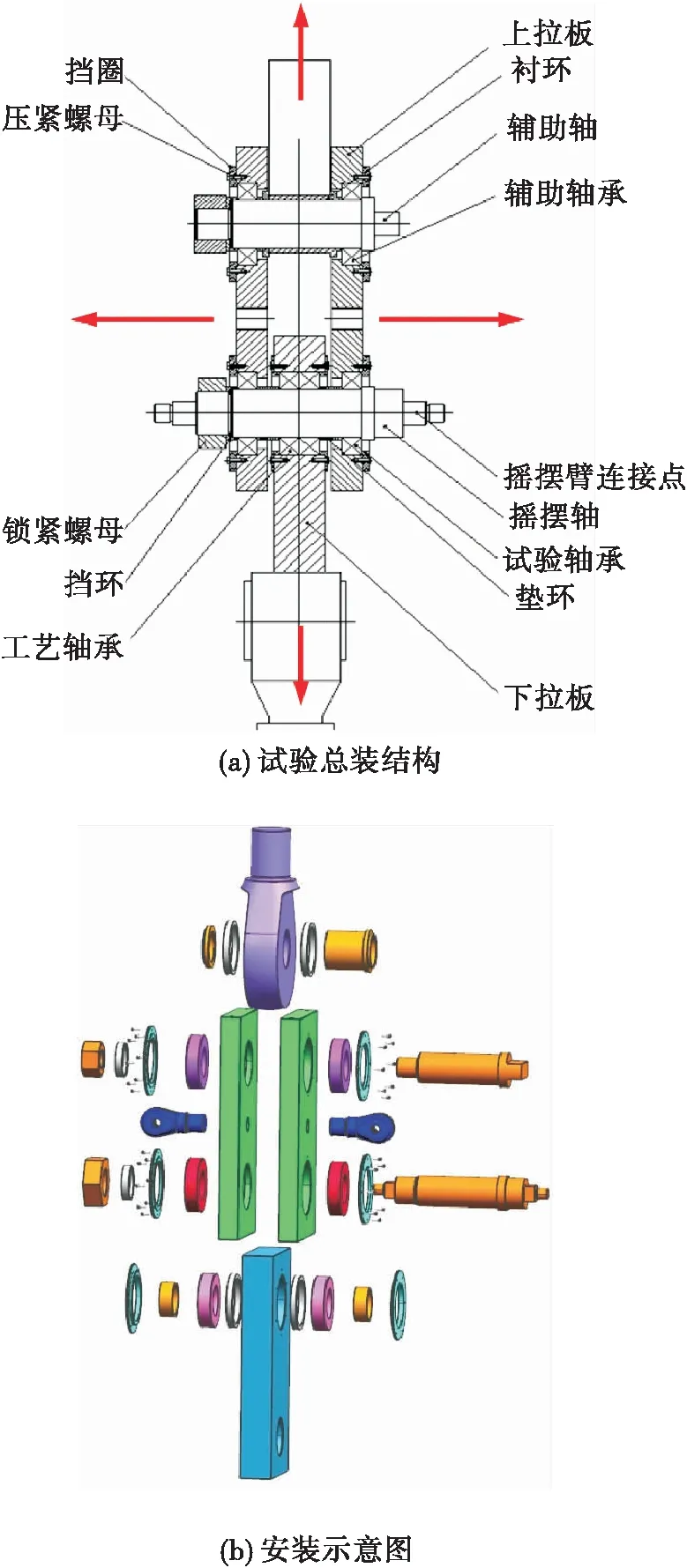

当加载至920 kN时轴承外圈断裂,发生破坏,其静态承载安全系数大于实际使用载荷的1.8倍。摇摆寿命试验时,分别按照单摆状态和双摆状态的额定载荷施加,单摆状态经过2 500次摇摆后试验轴承仍然完好,高于250次的使用要求;双摆状态工况经过2 500次摇摆后试验轴承完好,高于250次的使用要求。摇摆寿命试验时,通过测得的驱动力计算得到摩擦系数:单摆状态摩擦系数始终稳定在0.045左右;双摆状态下,相同轴向载荷的等效摩擦系数随着径向载荷增加逐渐减小并趋于稳定,240 kN、160 kN、100 kN轴向载荷时等效摩擦数分别在0.08、0.072、0.06。相同径向载荷的等效摩擦系数随着轴向载荷增加而变大,试验结果见图9。

图9 轴承等效摩擦系数结果Fig.9 The measuring results of equivalent friction coefficient

4 结论

1)针对大推力液体火箭发动机摇摆用轴承服役环境的复杂性和特殊性,采用“双试验轴承+双工艺轴承”的设计方法,设计了一种新的轴承试验方法,该方法基于结构对称思想,考虑不同部位轴承安装和受载形式同时模拟发动机不摆、单摆及双摆状态轴承的实际受载方式,准确模拟了轴承在发动机上的安装和受载方式,突破了轴承大载荷环境下静态承载和疲劳寿命试验无法实现的技术瓶颈。

2)利用该系统顺利完成了某大推力液体火箭发动机摇摆轴承的静态承载及摇摆寿命试验研究,成功获得了轴承的静态承载裕度及疲劳寿命,并得到了轴承工作载荷下的摩擦系数,为伺服机构系统提供了重要设计参数。该方法真实模拟了大推力液体火箭发动机的轴承使用环境,为其他同类需求的轴承试验研究奠定基础。