电连接器保持力检测系统的设计与应用

2022-03-14王腾飞

王腾飞 唐 动 李 磊 王 杰

(上海威克鲍尔通信科技有限公司 上海 215000)

1 引言

电连接器在各种电子设备中应用广泛,在器件和器件,组件与组件,系统与系统之间进行连接和信号传递,是构成一个完整系统所必须的基础[1]。电连接器在成品出厂前都会进行接触件保持力的测试,目前,都是通过工人手持保持力测试工具进行手动测试,不仅无法保证测试精度和效率,并且不能对测试过程中的数据进行采集和记录。

2 电连接器简介

电连接器一般都是由壳体、绝缘体、接触件三个部分组成,接触件一般是指插针和插孔[2]。电连接器的壳体是指插头-插座的外壳,其主要作用是避免绝缘体和接触件受到外界的碰撞,壳体的材料一般采用铝合金。绝缘体主要由界面封严体、封线体等组成,其主要作用是保证接触体和壳体之间电气绝缘,并且能够保证接触件的位置;接触件主要分为插针和插孔,本文主要研究压接式接触件。电连接器结构组成如图1所示。

图1 电连接器结构示意图

3 电连接器保持力测试方法

目前,行业内在测试电连接器的保持力时普遍的方法是:

(1)通过工装夹具将连接器固定;

(2)根据不同的接触件选用不同的手动测试工具,如图2所示。

图2 保持力手动测试工具

(3)手动使用测试工具去按压接触件。

上述方法虽然能够完成保持力的测试,但是,效率低,劳动强度大,并且不能保证检测的精度,存在一定的风险。

4 电连接器保持力检测系统的设计

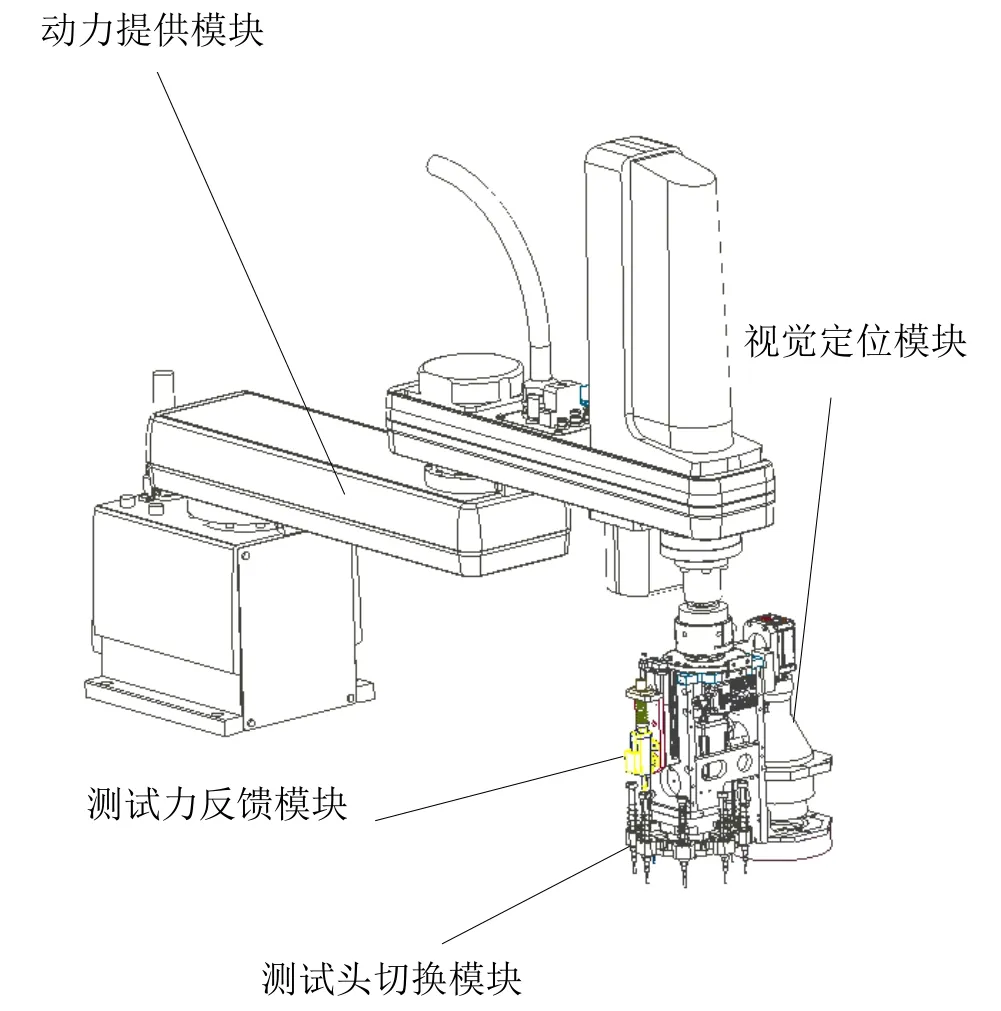

电连接器保持力检测系统主要包括动力提供模块、视觉定位模块、测试头自动切换模块、测试力反馈模块,其结构如图3所示。

图3 电连接器保持力检测系统示意图

4.1 动力提供模块

动力提供模块是实现其它机构精准定位和按所需速度移动的关键模块。电连接器中的接触件的表面一般都是镀的贵金属,并且接触件根据型号的不同,接触件的尺寸也存在一定的差异,如果此模块精度较低,有损伤接触件的风险,因此,选择型号为YK800XG-200-F(见图4)机器人来实现机构的移动与定位。机器人的基本参数如表1所示。

图4 YK800XG-200-F机器人示意图

表1 机器人的基本参数表

将测试模块固定到机器人的端部,通过机器人的移动能够实现精准的定位。

4.2 视觉定位模块

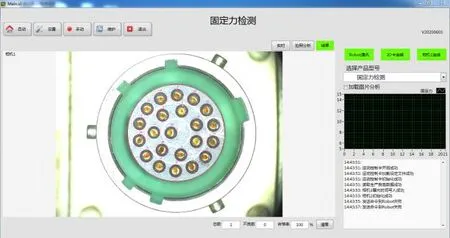

机器视觉技术是近年逐渐发展起来的一项技术[3],视觉定位模块的功能是通过对电连接器的拍照分析,通过机器视觉软件的自制程序,实现电连接器内接触件规格的自动识别,以及接触件的位置坐标提取和记录,其视觉处理界面如图5所示。

图5 视觉处理界面

4.3 测试头切换模块

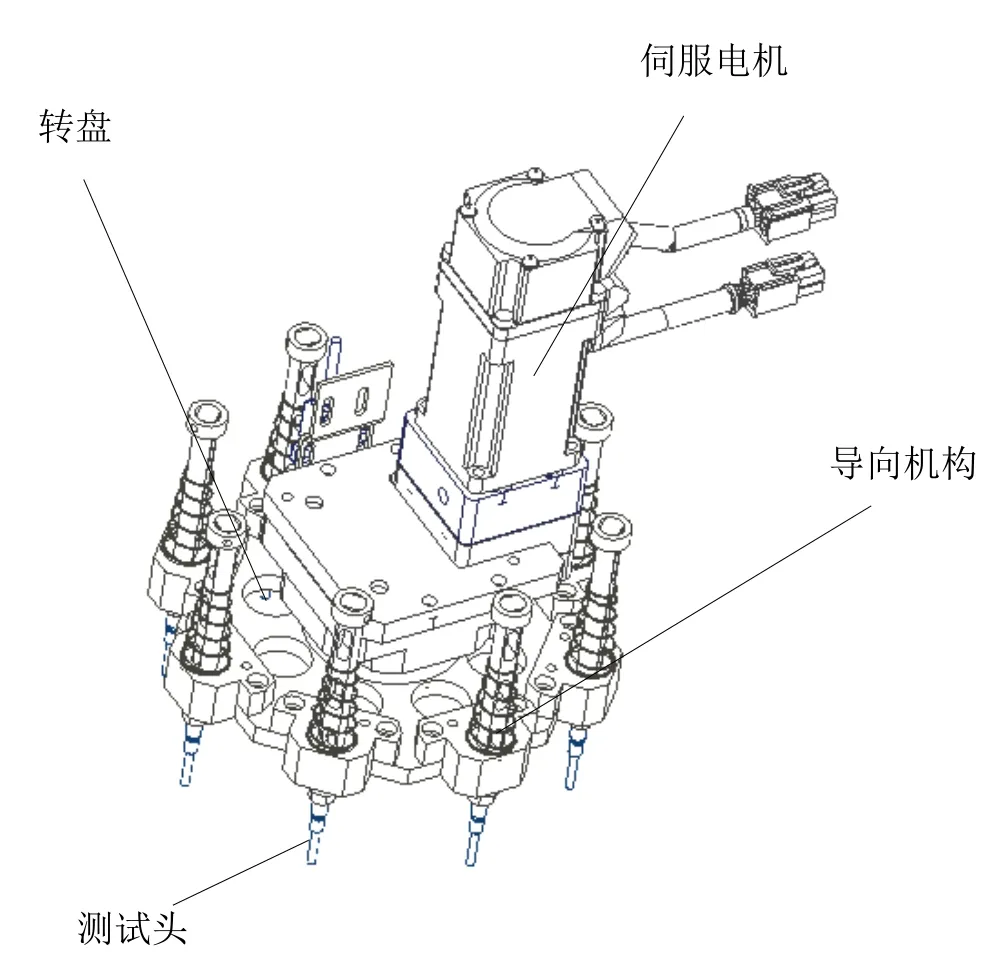

测试头切换模块主要由测试头(8个)、转盘、伺服电机、导向机构等组成。根据机器视觉对电连接器的分析得到接触件的规格,然后通过伺服电机切换测试头。其中测试头切换如图6所示。

图6 测试头切换模块示意图

如图7所示,测试头通过螺纹紧固在导向柱上,能够实现快速更换;导向柱铣出两个平面,与导向块精密配合,可以防止测试头发生转动。宝塔弹簧不仅能提供一定的支撑力,并且能增大压缩行程。

图7 测试头结构图

4.4 测试力反馈模块

测试力反馈模块主要由位移传感器、滑台气缸、衬套、导向轴等组成,如图8所示。

图8 测试力反馈模块

在测试头切换模块选定测试头以后,滑台气缸由原位到动位,然后机器人Z轴向下运动,在测试头与接触件接触时,弹簧开始压缩,通过位移传感器可以得到弹簧的压缩量。

根据公式:

式中:F为弹力(N);k为弹性系数;x为形变量(mm)

通过位移传感器的反馈值,能够精准控制测试力的大小。

5 应用效果

以上结构已开始应用,不仅能够通过在上位机设置参数达到兼容多款产品的效果,而且提高了测试的效率,平均每个接触件耗时1.8 s。测试力更加精确,能够在上位机采集测试数据,并存储和打印。

6 结语

本测试系统通过集成机器视觉、PLC电气控制、数据采集等智能模块。并且在设计时采用了模块化、轻量化的设计思想。改变传统的手动测试电连接器内接触件保持力的测试方法,形成更加智能、更加高效的解决方案。