基于图像处理的金属带锯床故障诊断检测

2022-03-14卢勇波

卢勇波

(浙江锯力煌工业科技股份有限公司 浙江丽水 321404)

1 引言

精准的锯切技术决定了金属加工企业在生产中的效率,随着国内金属加工技术的进步,国内金属带锯床需求也随之增加。但金属带锯床内部的元件复杂,出现故障的比例也比金属砂轮切割机、金属激光切割机发生故障的比例大。针对金属带锯床进行完整的检测与故障诊断是当下金属加工工业生产的关键点[1]。在早期,由于技术手段的限制,检测只能通过肉眼探测,定时查验设备,以一个月为周期进行故障检测。这种故障诊断的效果并不理想,这是因为传统的检测方法效率低,而损耗的时间成本和人力成本均超出标准值。图像处理技术能保存图像的细节,即使是细微的链条破损也能及时检测出来。不仅加强了检测的解决速率,还能降低设备维护成本。运用图像处理技术,能有针对性地操作,科学合理地对金属带锯床进行故障诊断。图像处理技术主要是对采集的高精度图像进行整合,消除背景以及其他噪点影响的冗余区域,让故障点能够更好地显示[2]。基于图像处理技术的故障诊断可以对要检测的元件或者部件进行图像采集、数据预处理和目标提取等技术操作,保证金属带锯床平稳运行。

2 金属带锯床故障诊断检测方法

2.1 基于图像处理的图像采集及预处理

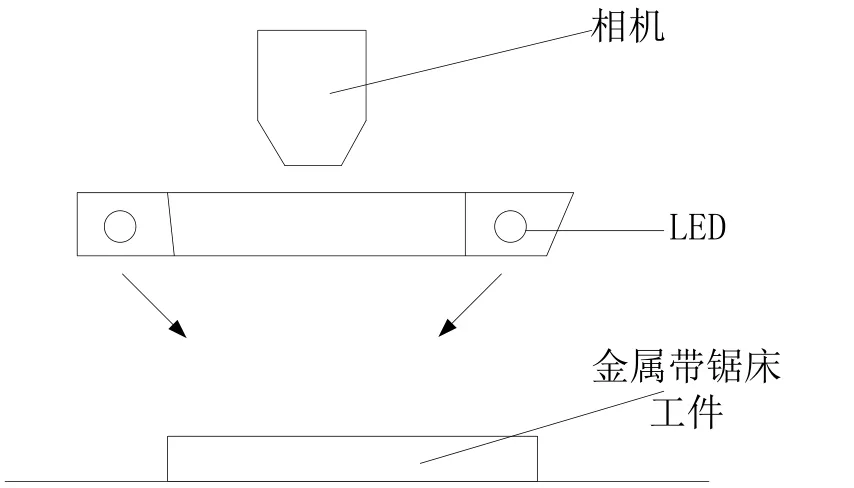

图像采集是图像处理技术的第一步,也是最关键的步骤。这决定后续针对金属带锯床的检测效果和最后故障判断的正确率[3]。图像采集根据工程实际需求,判断光源位置,这样才能将光信号转换为电信号。摄像头与被测金属带锯床的底面之间需要有一定的距离,要根据测量要求达到的精度和摄像头的精度来确定,金属带锯床图像采集设置如图1所示。

图1 金属带锯床图像采集示意图

考虑到采集的金属带锯床图像的分辨率和图像的质量问题,设置摄像头的镜头垂直于被测金属带锯床元件的底面,测量距离大约在200 ~500 mm范围内。图像采集完毕后开始对图像进行灰度化处理,图像灰度化操作一般选择最大值法测定,其中,采集的金属带锯床图像为(r,g) ,(r,g) 为R ,绿色分量为 G,蓝色分量为B ,则(r,g) 的灰度值I(r,g)的具体计算式如下:

采集的金属带锯床图像三种分量的最大值为采集图像的灰度值[4]。采集的金属带锯床仅仅进行灰度处理是不够的,由于拍摄现场环境及光影角度的影响,灰度处理后的图像质量达不到标准。采集的金属带锯床的表面存在严重的模糊,造成无法识别的问题。因此,在对金属带锯床的故障进行诊断时,需要对采集的图像进行增强的预处理操作。

图像增强的预处理操作主要为图像灰度修正。图像灰度修正将图像动态扩大化,满足更清晰的图像对比度,捕捉了图像亮度的关键性特征。考虑图像的像素位置进行处理,再加强采集的金属带锯床图像的空间区域。灰度图像f(x,y) 修正前的灰度值范围为(a,b) ,那么图像更改后q(x,y)的灰度值范围为(c,d) ,其表达式为:

如果图像中只有很小部分像素的灰度值超出了修正前的灰度值范围(a,b) ,而其他像素的灰度值就分布在此区间内,那么就可以用下列的表达式来改善式(2)的效果:

在式(3)中,f(x,y) 要满足三种限制条件,才能完成对金属带锯床灰度图像的变换。具体如下:

其中,Fmax表示金属带锯床图像最大灰度值。图像经过灰度处理后提高了整体的对比度,这样识别的金属带锯床的故障就能更突出,更直接判断裂缝、断面的位置和特征。经过预处理的图像能够更好地实现后续对故障的识别提取以及分类。

2.2 金属带锯床图像目标分割及故障特征提取

金属带锯床图像进行预处理后,还需要对金属带锯床进行分割操作。这是因为采集的区域需要再度精进分类识别,这样才能让采集到的金属带锯床的图像数据直接应用到故障诊断中。传输的金属带锯床图像控制在构建可视化的界面,目标分割采用最大类间方差法,这种方法能够适用于全局的金属带锯床图像处理,使用最大类间方差方法可以减少分割出错的概率[5]。具体计算公式如式(5)。

其中,f 代表分割图像的焦距,v 代表目标在可视化图层上的成像宽度,D代表图像长度,V代表分割图像的宽度。如果金属带锯床故障目标与图像背景受到干扰不能进行分割处理的操作,那么必须对原始图像进行降除操作,以目标图像中被分割的背景和缺陷目标为主,若相邻目标的灰度差值在计算的范围内,则视为相同属性,可以进行分割处理。若超过计算范围,则需要重新对目标进行分割。

目标分割完毕后开始准备对金属带锯床目标图像进行故障点特征提取。故障点进行特征提取前需要对其进行边缘检测,边缘检测的目的是让采集的金属带锯床图像在故障诊断中保持更低的错误率,所有的边缘都被检测到[6]。图像边缘点定位距离与真实边缘点距离差越小越精确,将图像的边缘点一一对应,边缘点处灰度值为极限值,对像素临近点区域的灰度值进行加权后再检测。在实际应用中,输出图像的边缘点应该是那些待测边缘大于某一阈值的像素交叉点,这样就能避免检测出并非显著的边缘。边缘检测的基本流程如图2所示。

图2 边缘检测流程图

根据图2所示,首先,提取待测金属带锯床图像的边缘,通过分析此边缘图像的像素点进行对比判断,在判断中保留边缘金属带锯床图像数据;最后,显示符合条件的目标图像,分析此金属带锯床图像目标得到匹配标准,从而达到目标的边缘检测。

边缘检测完毕后开始对故障特征进行提取,但若金属带锯床目标图像的噪点较大,没办法正常提取,需要对金属带锯床进行图像处理,去除最小阈值面积的连通区域。设边缘检测后的图像为I,定义域区间为(m,n)∈Z2,其中L∈[I,R] 为图像的整数空间,得到:

设L是图像灰度的阈值水平,L∈[1,R] ,则

BL为连通区域图像,{bL(m,n)} 是连通区域的最小外接空间位置的坐标系。确定金属带锯床连通区域图像后,将其剔除,达成消除噪点的目标[7]。金属带锯床目标经过上述操作,已经可以完整表达出金属带锯床的故障点信息。根据不同区域的特征将完整的金属带锯床的故障进行连接,实现故障特征的提取。

2.3 基于图像特征的故障诊断

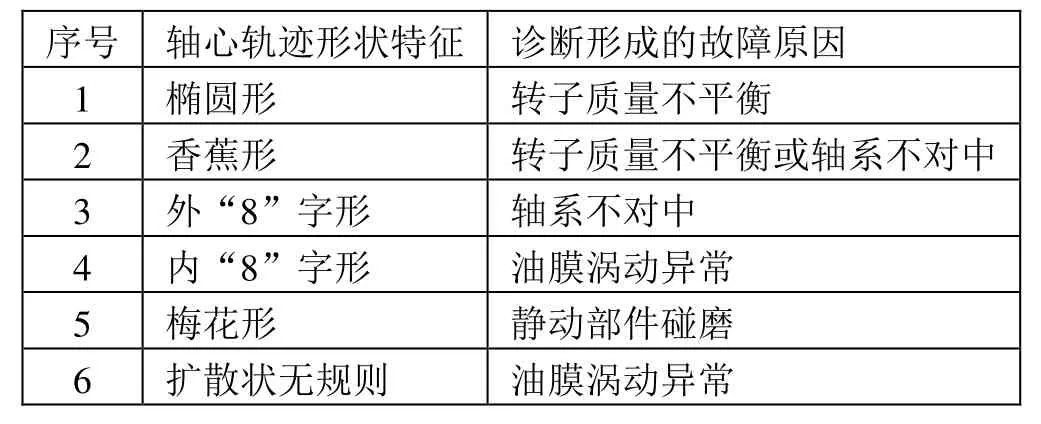

如上文所述,分割采集的金属带锯床图像的目标区域,再根据金属带锯床图像分割结果,对特征向量进行提取,从而完成对故障特征的提取。最后根据提取的特征以图像形式进行故障诊断。诊断节点利用SVM分类器,训练不同的SVM样本,然后对向量进行统一化处理。考虑到不同金属带锯床图像的完整性和冗余性,在分析金属带锯床图像基础上,针对特征向量进行几何分类。在特征提取区域进行连接,连接形成的轴心轨迹反映了故障的原因,具体情况如表1所示。

表1 轴心轨迹形状特征及潜在故障原因对应关系

图像处理对故障诊断是基于已建立的特征提取区域的走向状态,通过特征分析检测出不同特征向量的故障原因,最后达到对金属带锯床故障诊断的要求。

3 对比实验

为了验证引入图像处理技术,针对金属带锯床故障检测新设计的方法的有效性,以同批次的金属带锯床为样本,将传统方法与新设计的方法进行对比,测试检测的故障点的数量,哪种方法检测到故障点的数量越多,哪种方法越好。

3.1 实验准备

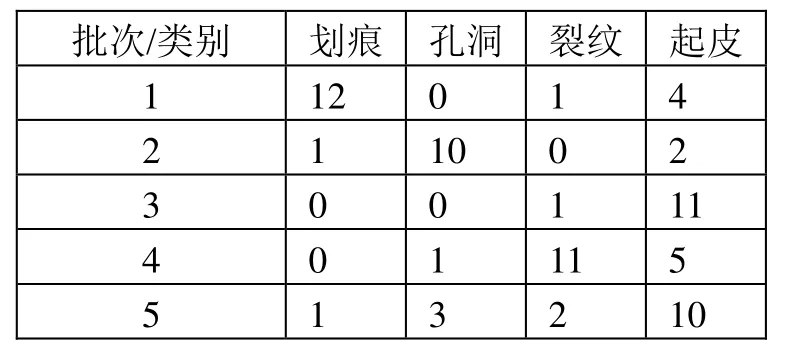

所测物体的直径约Φ300 mm。影像采集与工业相机配套应用,并在存放物料、检测设备,处理废弃物的应用内容中,保持整个过程的完好状态。设计参数时应把工作视距范围确定在 250~1500 mm范围内,并在工作人员站立或操作的情况下,在操作台之间保持合理的间距。但这种工作视距累计误差,又会在不同的工作条件环境中,体现为明显的不同情况。因此在控制操作与参数的瞄准线设计中,对视距与视野上限进行控制。应将材料视角直径限制在 400~600 mm之间,并将视距要求维持在250~350 mm之间。但为了防止材料的视野直径变化,也就必须稳定在800 mm以上,并将500 mm作为最大视距累积差准则,使之用作实操视距累积差的最大限制。此外,在对监视机器和搬运废料过程的监控中,也相对地比较宽松,可以在确定了最低距离要求的基础上,按照作业人员的实际状况,对视距范围和视线距离上限加以控制。轴心轨迹测定采用 10mm×10mm、15mm×15mm、20mm×20mm这3种型号的尺寸规格,完成对不同分属目标区域的测定。金属带锯床的缺陷统计样本识别结果如表2所示。

表2 金属带锯床样本数据表

准备就绪后,开始对金属带锯床进行对比实验。

3.2 实验结果

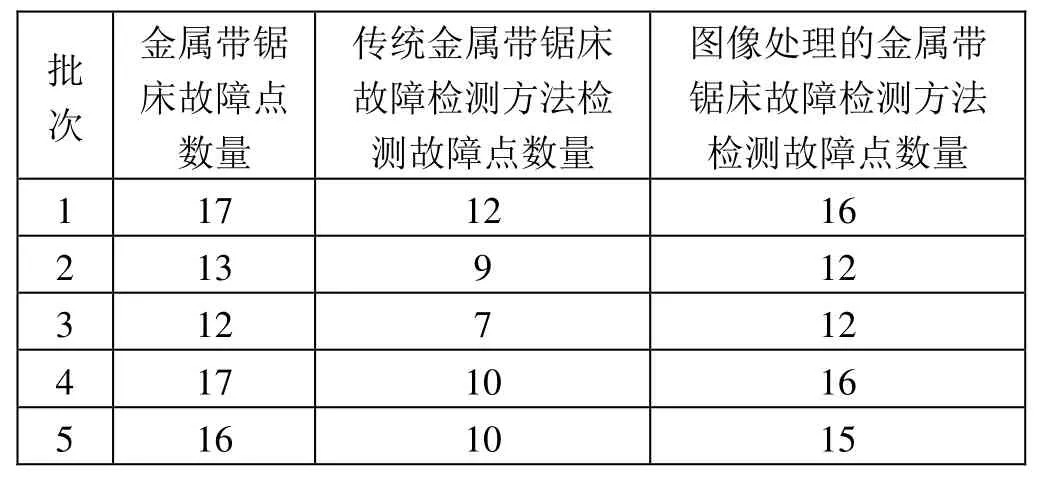

测试5组不同批次的金属带锯床,将本文设计图像处理技术的故障诊断方法得出的数据,与传统的方法相比较,故障检测最终结果如表3所示。

表3 故障检测结果(个)

本文设计的结合图像处理技术的金属带锯床故障检测方法检测的各批次的故障点数值都大于传统的金属带锯床故障检测方法,因此可以得出结论,本文设计的方法,在故障检测上的效果更好,检测的故障点数量更多,能更好应用于金属切割工艺中。

4 结语

本文结合图像处理技术,针对金属带锯床的故障进行了系统地检测。图像处理技术能提升金属带锯床故障点位置采集的效率,增强对目标的提取和检测效果。本文所使用的根据图像分析金属带锯床故障点的检测方法经过对比实验的数据,得出结论,结合图像处理技术的金属带锯床故障检测方法在精确度上取得的效果更好,更能够满足工程对金属带锯床故障检测的要求。