应用宏程序优化数控车削非切削空程路径

2022-03-14袁文武

袁文武

(国家开放大学 北京 100039)

1 引言

数控技术赋予了机床“大脑”,而用好这个“大脑”,灵活运用宏程序,可以提升加工效率。笔者以“宏程序+数控车削”、“G71指令+宏程序”、“G73指令+宏程序”为关键词对中国知网进行检索,剔除数控铣削等非数控车削的论文,重点研究应用宏程序解决数控车削轴类零件加工的相关论文发现,程启森归纳了应用宏程序加工抛物线时的编程技巧[1];岳秋琴以椭圆和抛物线曲面零件的加工证明了宏程序加工非圆曲线类零件灵活简便、通用性和加工效率的提升[2];程启森等利用宏程序对非圆曲线加工路径进行了改进,提升了加工效率[3];徐兵等巧用圆锥曲线极坐标的数学特点,编制了非圆曲线类零件的统一方程[4];袁永富等通过一个典型零件数控加工走刀路线优化,分析了宏程序的应用[5];刘虎等采用数学分析归纳法,应用宏程序对非圆曲线方程进行了编制[6];赫焕丽等总结了利用宏程序编制斜椭圆加工程序的格式和技巧[7];刘健等应用 G71 指令和宏程序编程改进了典型轴类零件的加工路径[8];吴陈燕编制了典型正切曲线零件的宏程序,解决了正切曲线类零件宏程序的加工[9];王红梅等根据椭圆标准方程编制了椭圆内孔粗加工宏程序[10]。

综上,文献[1-4]阐述了宏程序对轴类零件外侧具有凸域的非圆曲线或圆弧类零件的加工,文献[5-9]阐述了宏程序对轴类零件外侧具有凹域的非圆曲线或圆弧类零件的加工,文献[10]阐述了宏程序对轴类零件内侧具有凸域的非圆曲线类零件的加工。应用宏程序解决数控车削加工中出现的椭圆、双曲线、抛物线等单一非圆曲线,体现了宏程序应用时的灵活、便捷,弥补了数控系统不具备直接进行非圆曲线加工与编程的缺陷。但应用宏程序优化具有非圆曲线和圆弧相连的轴类零件尚不多见,笔者运用G71指令和宏程序编程,提出了应用宏程序编制此类零件的最佳加工路径,依次编程可有效减少数控车削非切削空行程路径。

2 粗车循环指令使应用

2.1 典型轴类零件

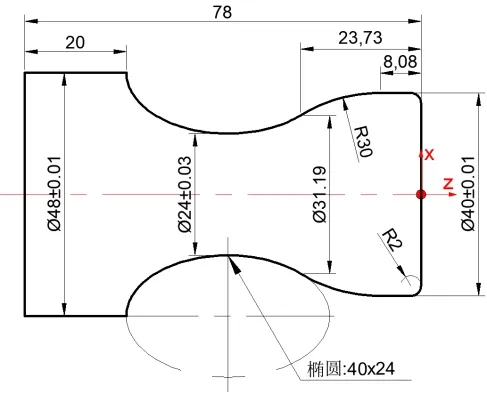

本文采用典型轴类零件为研究对象,零件尺寸如图1所示,材料为铝。假设该零件按照“从右至左、由近至远”的原则进行加工。零件加工工艺可分为以下几个步骤:车端面→车R2圆弧→车Φ40 mm外圆→车R30 mm圆弧→车椭圆→车Φ48 mm外圆和切断。

图1 全国数控技能大赛典型轴类零件

2.2 手工编程方式

此类零件的加工通常采用G71指令(内/外径粗车循环指令)、G73指令(仿形粗车循环指令)和宏程配合编程。常用的是运用G73指令和宏程序编程,其次是运用G71指令、G73指令和宏程序编程,目前难度较大的是运用G71和宏程序编程。原因在于,针对非圆曲线和圆弧相连的轴类零件,运用G73指令编程时给出精加工路径和粗加工切削深度,数控系统计算出相应的粗加工路径和次数,相对于直线插补指令和单一固定循环指令,可以极大地提高编程效率。G73指令常用在具有单调性的零件上,针对不具有单调性的“凹域”轴类零件,其缺陷在于产生大量无效“非切削空行程路径”。本文通过分析宏程序编制数学特点,在“加工起点和切削深度”等加工要素相同的情况下,编制G73指令和宏程序程序,G71指令、G73指令和宏程序程序,G71指令和宏程序程序。通过对比,用户程序重点对零件“凹域”部分进行编程与加工,可以最大程度上减少空行程,提升加工效率。

3 宏程序编制数学特点

本文以FANUC 0i数控系统采用B类用户宏程序为例,利用宏程序变量、语句和子程序调用优化数控车削加工路径。宏程序编制时难点在于圆弧或非圆曲线的坐标偏移和凹凸弧的取舍。下面以全国数控技能大赛典型轴类零件外轮廓加工为例[11],分析其宏程序编制时的数学特点,工件毛坯为 Φ50 mm×100 mm,材料为铝。工件原点及其编程坐标系 轴、 轴方向如图1所示,数控车床为后置刀架,刀具采用副偏角较大的仿形车刀。该零件遵循“从右至左、由近至远”的加工原则。

3.1 确定椭圆坐标方程

3.2 选取椭圆自变量与取值范围

编制宏程时一般采用等步距直线逼近的方法,公式曲线中x 和z 坐标均可以被定义为自变量,一般根据表达式方便情况和是否具有单调性来确定是x 还是z 作为自变量,按照刀具进给路线选择具有单调性的z 作为自变量比较方便,自变量取值范围[-23.73,58]。

3.3 转换椭圆车床实际坐标表达式

根据确定的因变量,将椭圆坐标方程转换为因变量x 相对于自变量z 的实际车床坐标表达式,其公式如下:

关于正负号的取舍,遵循“凸正凹负”原则,如图1椭圆弧由于是凹弧,所以取负,其公式如下:

参照椭圆坐标表达式的操作方法,可确定R30圆弧的实际车床坐标表达式。圆弧的 和 坐标均具有单调性,均可以被定义为自变量,本文选择 坐标作为自变量,根据上述操作方法那么可得出R30 圆弧自变量 的取值范围为[15.595,20],实际车床坐标表达式如下:

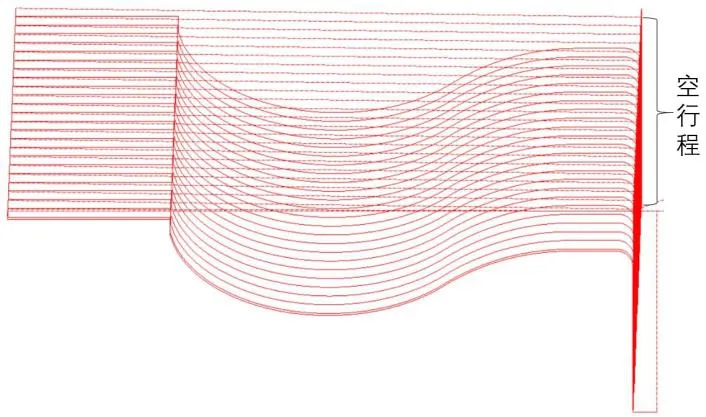

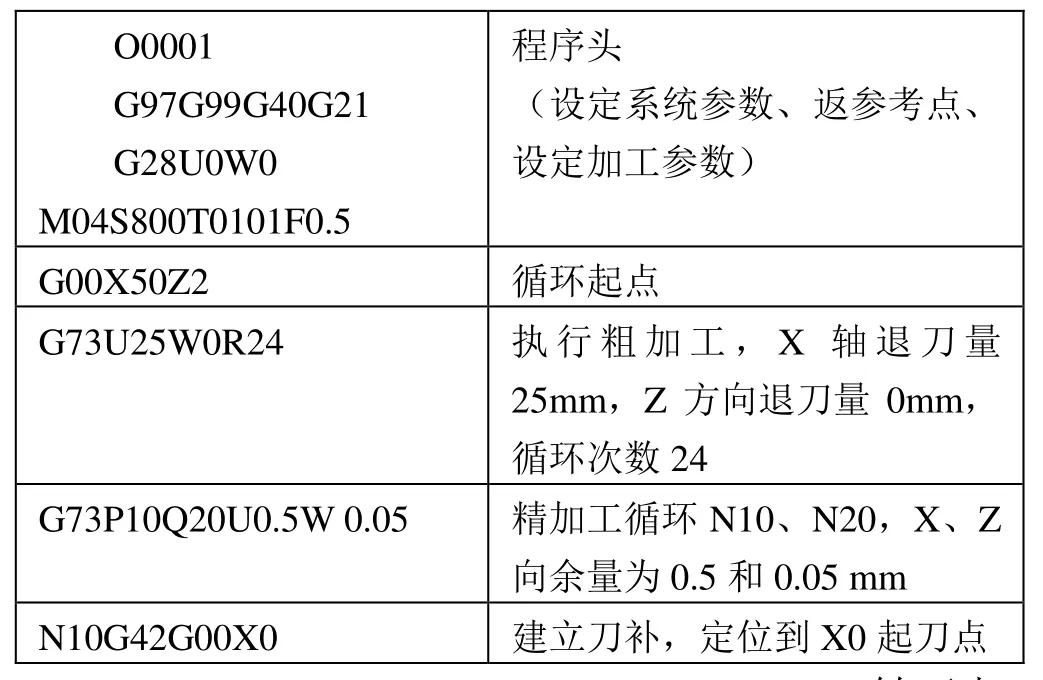

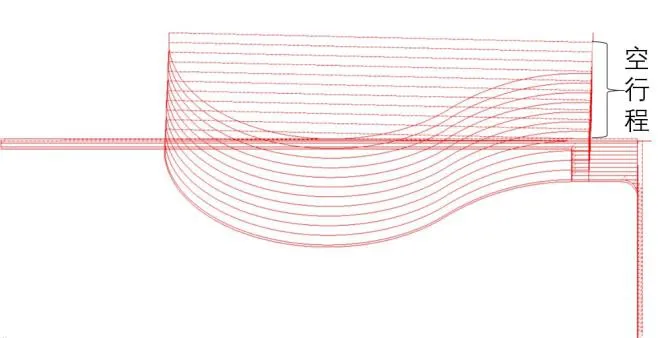

4 运用G73指令和宏程序编程方案

第一种方案采取G73指令和宏程序配合编制零件程序(见表1),将该程序导入斯沃数控仿真软件V7.3仿真其刀具路径轨迹,形成刀具轨迹如图2所示。该方案是解决具有凹域轴类零件加工编程相对简单、容易,是常用的做法,但会产生大量的非切削空行程,降低加工效率。

图2 运用G73指令和宏程序编程刀具仿真轨迹

表1 运用F73指令和宏程序编制程序

G 0 1 Z 0 车削零件端面X 4 0 R 2 车削R 2圆弧Z-8.0 8 车削¢4 0外圆G 0 3 X 3 1.1 9 Z-2 3.7 3 R 3 0 车削R 3 0圆弧G 0 1 X 3 1.1 9 Z-2 3.7 3 车削到R 3 0圆弧终点#1=-2 3.7 3 自变量Z赋初值W H I L E[#1 G E-5 8]D O 1 判断是否走到椭圆的 Z向终点#2=[#1+3 8]*[#1+3 8] 计算Z值#3=2 4-S Q R T[1 4 4-1 4 4*#2/4 0 0] 计算X值G 0 1 X[2*#3]Z[#1] 直线插补#1=#1-0.1 自变量Z递减一个歩距-0.1 E N D 1 嵌套结束G 0 1 X 4 8 车削Φ 4 8外圆Z-7 8 车削Φ 4 8外圆N 2 0 G 4 0 G 0 0 X 5 0 X向退刀Z 2 Z向退刀M 0 5 主轴停止M O O 程序停止M 0 4 S 1 2 0 0 T 0 1 0 1 F 0.1 设定精加工参数G 0 0 X 5 0 Z 2 定位精加工起点G 7 0 P 1 0 Q 2 0 精加工M 0 5 主轴停止M 3 0 程序结束并返回

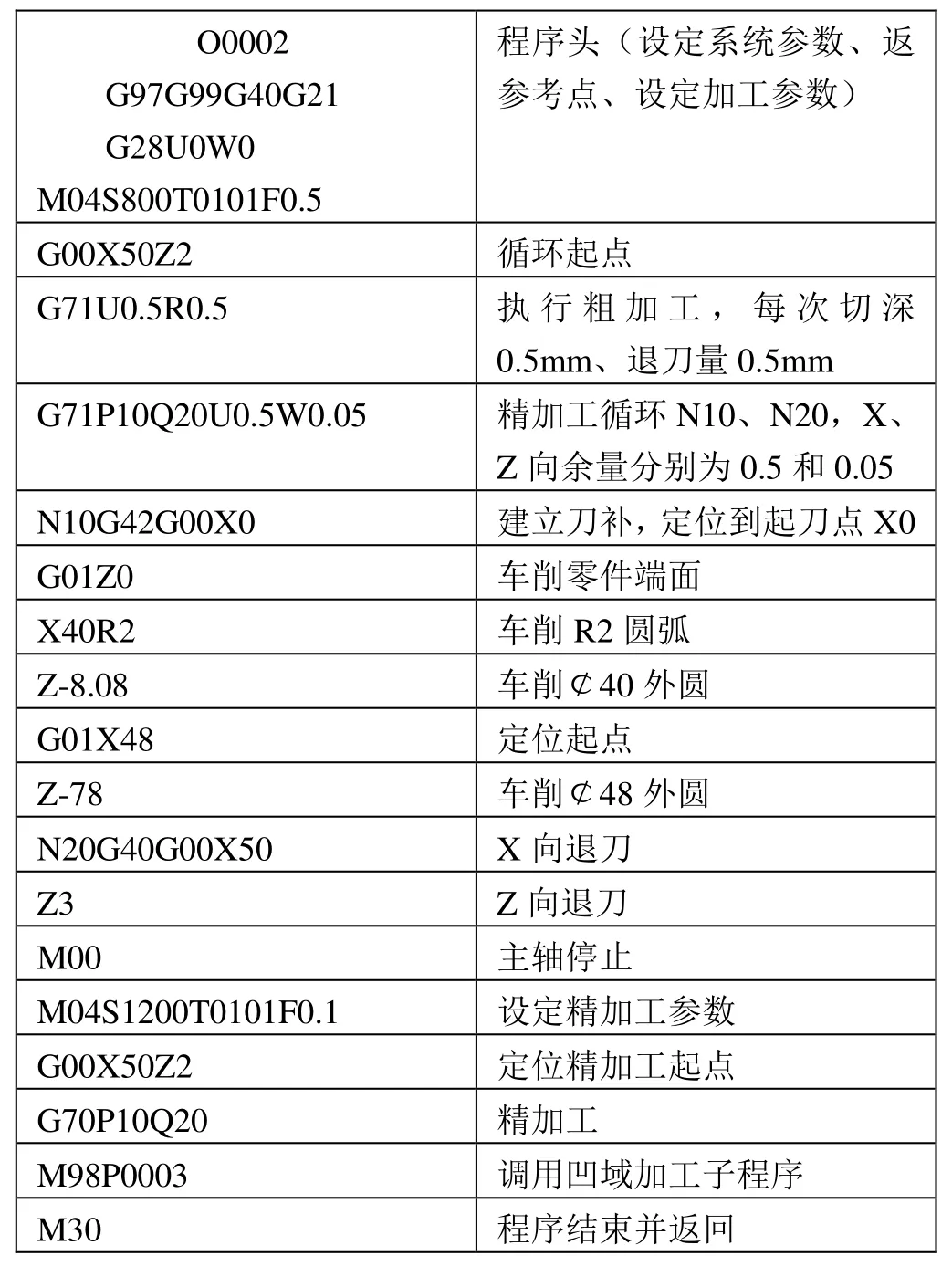

5 运用G71指令、G73指令和宏程序编程方案

第二种方案采取G71指令和G73指令编制零件程序(见表2和表3),并将该程序导入斯沃数控仿真软件V7.3仿真其刀具路径轨迹,形成刀具轨迹如图3所示。该方案先采用G71指令对零件台阶轴编程进行粗精加工,然后再M98调用子程序O0003,运用G73和宏程序对零件凹域部分进行粗精加工,解决了零件凹域之外的刀具空行程,从一定程度上提升了加工效率。

图3 运用G71、G73和宏程序指令编程刀具仿真轨迹

表2 运用G71和调用子程序编制主程序

表3 运用G73和宏程序编制凹域部分加工子程序

WHILE[#1GE-58]DO1 判断是否走到椭圆的 Z向终点#2=[#1+38]*[#1+38] 计算Z值#3=24-SQRT[144-144*#2/400] 计算X值G01X[2*#3]Z[#1] 直线插补#1=#1-0.1 自变量Z递减一个歩距-0.1 END1 嵌套结束G01X48 车削¢48外圆N40G40G00X50 X向退刀Z-6 Z向退刀M05 主轴停止M00 程序停止M04S1200T0101F0.1 设定精加工参数G00X50Z-6 定位精加工起点G70P30Q40 精加工M99 子程序调用结束

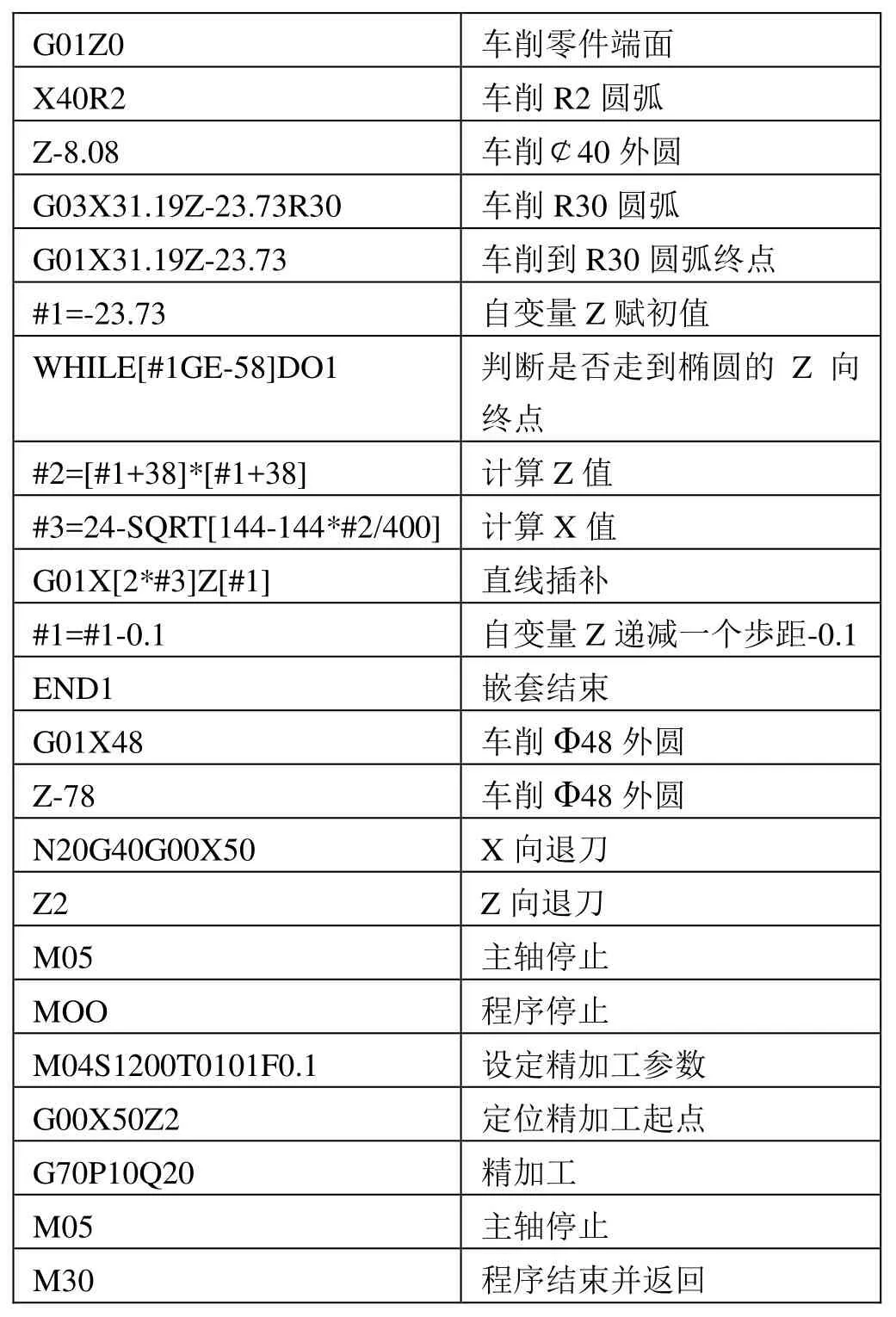

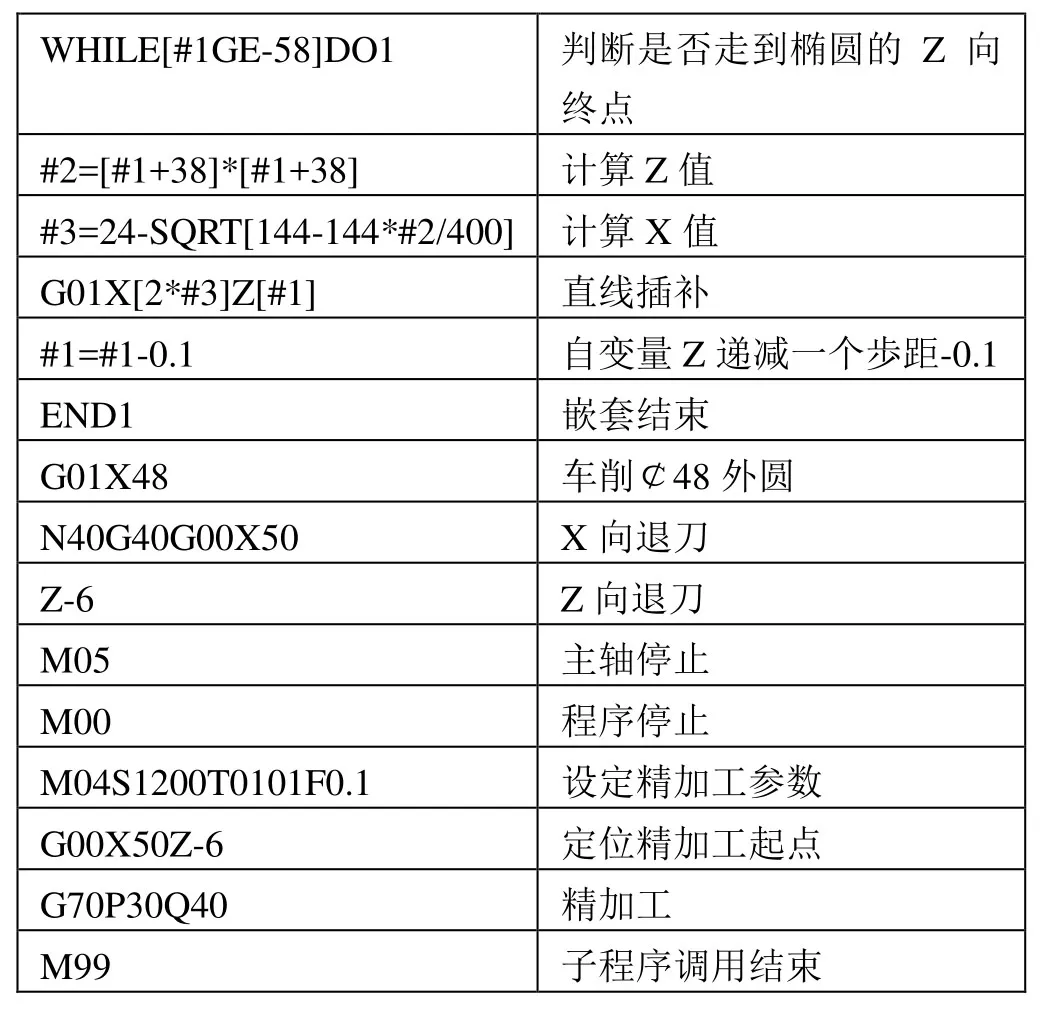

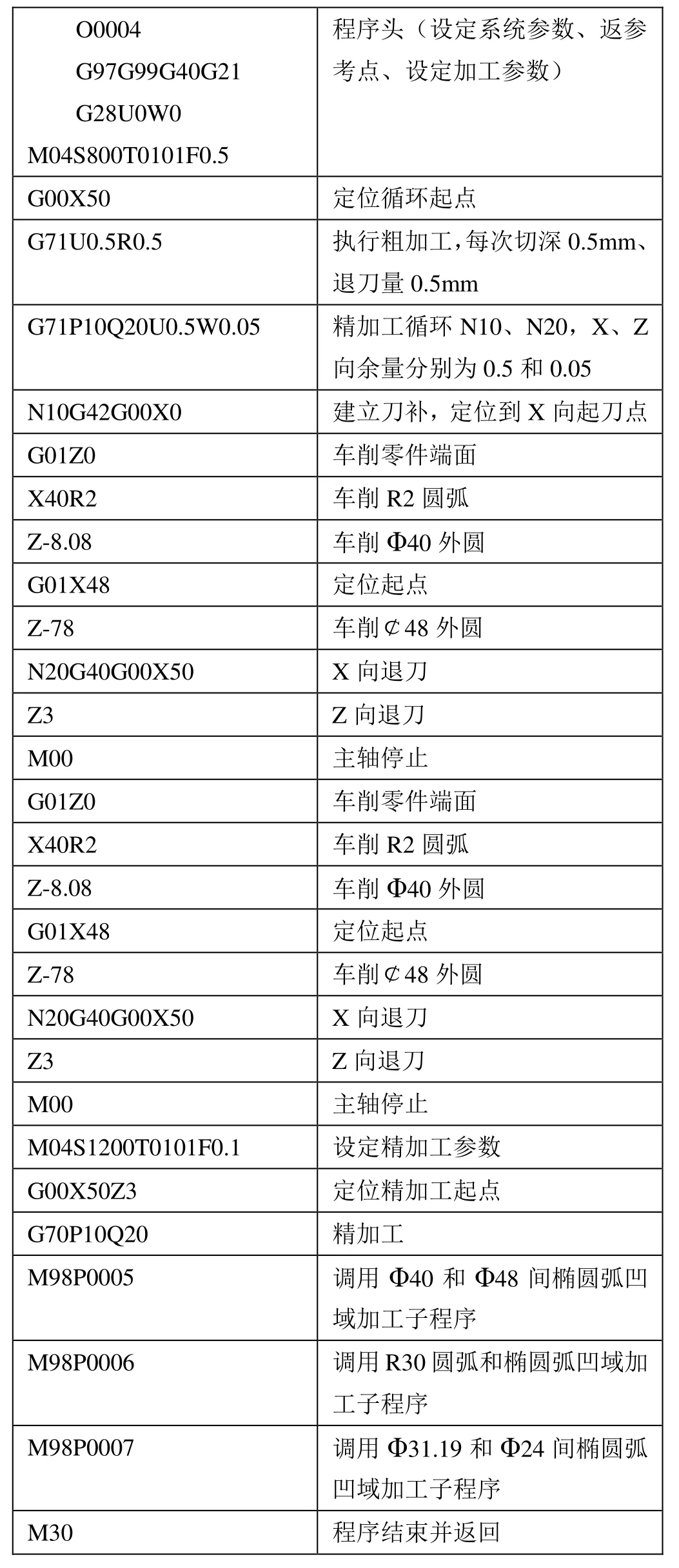

6 运用G71指令和宏程序编程方案

第三种方案采取 G71和宏程序编制零件程序(见表4、表5和表6),并将该程序导入斯沃数控仿真软件V7.3仿真其刀具路径轨迹,形成刀具轨迹如图4所示。该方案采取分四段加工,即:用G71指令对零件的台阶轴部分进行粗精加工(完成Φ40、Φ48和R2圆弧的加工)→用宏程序完成Φ40和Φ48间椭圆弧段凹域粗加工→用宏程序完成R30圆弧和椭圆凹域粗加工→用宏程序完成Φ31.19和Φ24间椭圆弧凹域加工(见表7)。该方案解决了零件加工非切削空行程,提升加工效率。

图4 运用G71指令和宏程序四段加工演变图

表4 运用G71指令和调用子程序编程主程序

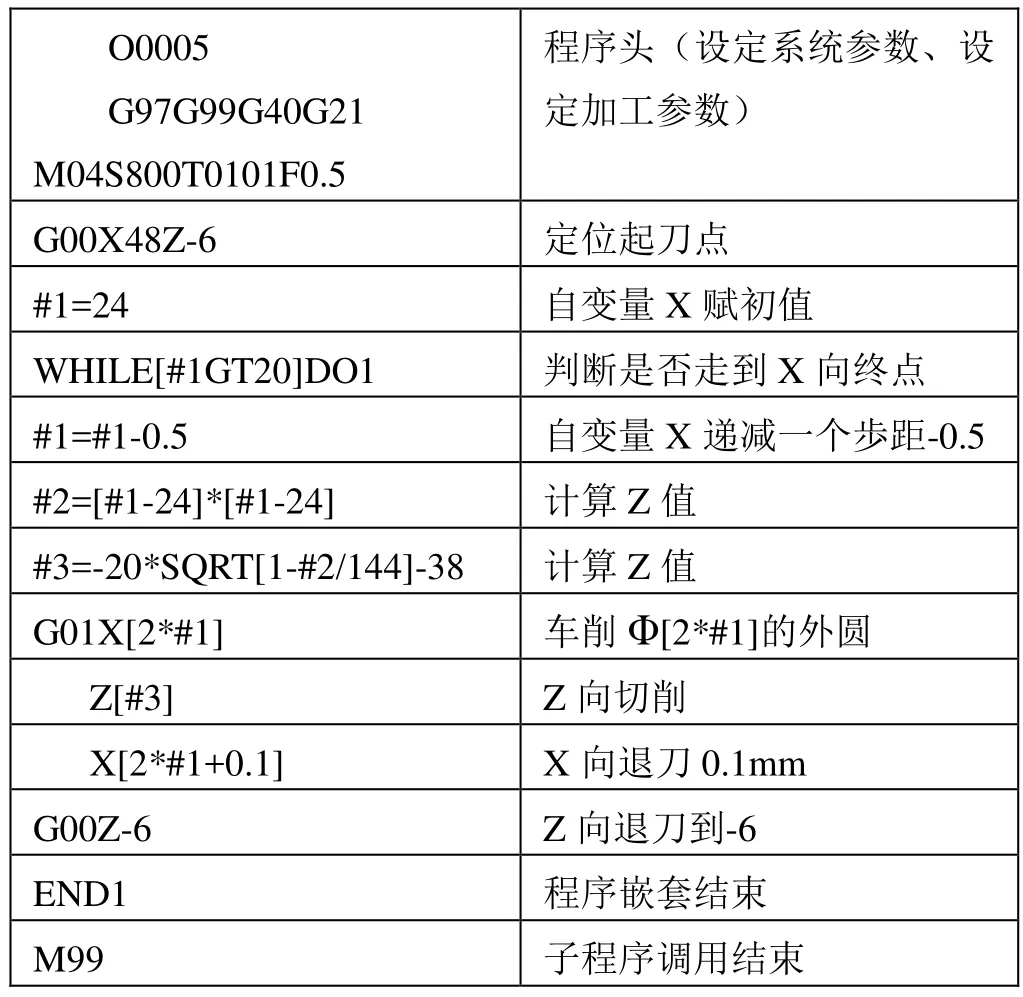

表5 Φ40和Φ48间椭圆弧凹域加工子程序

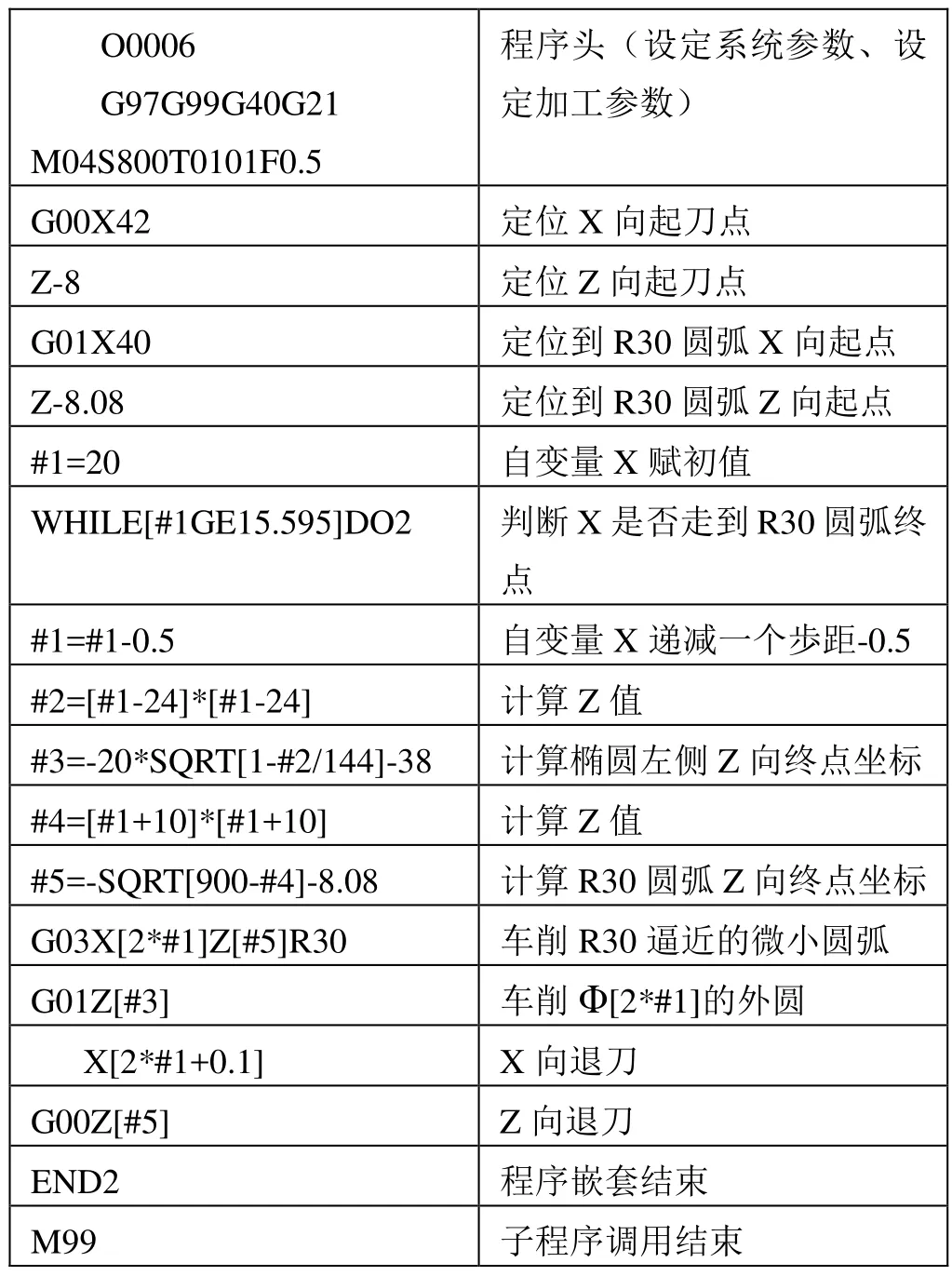

表6 R30圆弧和椭圆弧凹域加工子程序

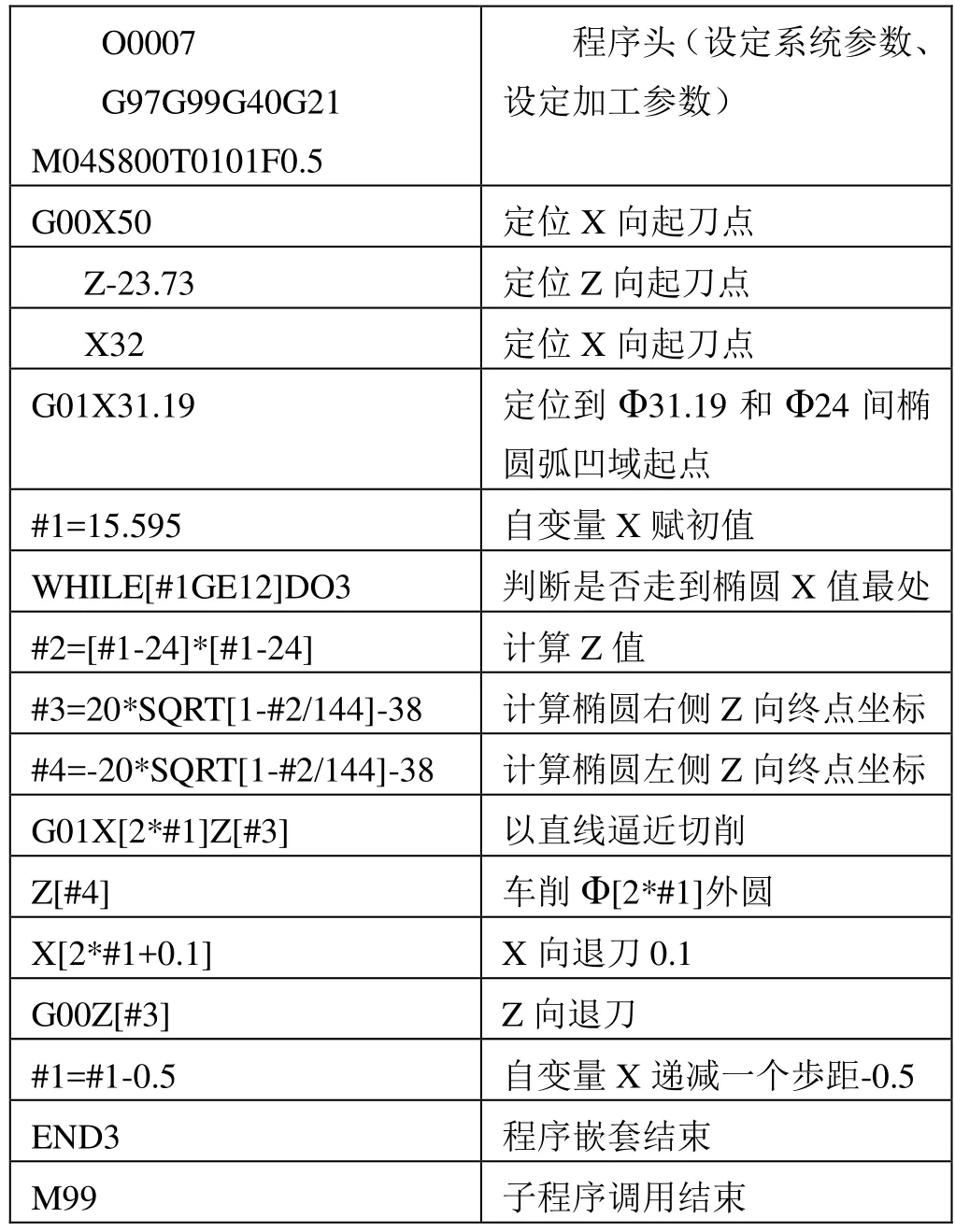

表7 Φ31.19和Φ24间椭圆弧凹域加工子程序

7 编程与仿真

(1)应用斯沃数控仿真软件V7.3仿真刀具路径轨迹时,一个程序段中不能同时出现G71和G73指令,否则仿真时只出现G71指令刀轨而不出现G73指令刀轨,解决办法是应用子程序调用 G73程序。

(2)应用记事本将程序导入斯沃数控仿真软件时,建议每行程序段尾不加“;”,否者导入程序时会出现多余的分号,情况如下:

#2=[#1+38]∗[#1+38] ;

#3=24−SQRT[144−144∗#2/400] ; ;

8 结语

第一种方案是解决具有凹域轴类零件加工数控车削的常用方案,编程相对简单、容易,但刀具轨迹平行于零件轮廓分层切削,不仅会产生大量非切削空行程路径,降低加工效率、延长加工时间,同时由于刀具Z向受力不均衡,加剧了刀具磨损。

第二种方案,虽然除去了方案一中的部分非切削空行程路径,但在加工零件凹域时刀具的空行程和受力不均衡问题并没有解决。

第三种方案对前二种方案进行了优化,用宏程序对零件凹域部分进行编程与加工,刀具轨迹采取先贴近圆弧或椭圆弧段工进进刀,再平行于Z轴粗加工,极大地减少了空行程,提升了加工效率,由于刀具在Z向受力更加均匀,降低了刀具磨损。

宏程序编程是手工编程的必备方法,掌握宏程序编程方法能优化刀具加工程序,实现加工最短走刀路线,促进加工效率提升、加工时间缩短。本文应用71指令、G73指令、子程序和宏程序编制的三种不同的加工程序,解决了具有非圆曲线和圆弧相兼的凹域轴类零件的数控车削加工难题,通过斯沃数控仿真软件 V7.3仿真每种程序刀具路径轨迹进行实践验证,确定了应用宏程序优化具有非圆曲线和圆弧相兼的凹域轴类零件的数控车削加工最佳路径,这弥补了G71、G73指令编程时的不足,拓展了数控系统的加工功能,具有实际加工借鉴和实用价值。