制造车间捆绑考核评价模型设计与应用

2022-03-14柯清禅张秋月

柯清禅 尤 洁 王 琦 周 敏 张秋月

(航天材料及工艺研究所 北京 100076)

1 引言

强军强国及十四五的宏伟规划,彻底打开了商业航天和军工行业的市场,用最短的时间研制、生产多品种、大数量且高质量的装备成为了全面建成小康社会后又一个新的征程[1-2]。国内的航天制造行业在企业规模和技术成熟度的快速增长后[3],开始聚集于成本管控和管理手段革新,通过人员、设备、场地的快速复制实现产能提高的简单粗暴方式已无法匹配企业经营规模型转型的新需求[4-5]。在人员规模管控和硬件条件新增难的客观事实下,技术提升、管理提效为生产力系统性再提升的唯一途径。在生产链条中,调度系统、工艺系统是与生产班组联系最为紧密的两个群体[6]。调度系统不仅手握指挥棒,更是物资管理、现场周转的责任主体;工艺系统是加工方案制定和优化的责任主体,更是生产过程中质量和技术问题处理的第一责任人[7]。绩效考核是当前约束班组的最有效方式[8-9],然而因考核体系的不同,生产班组和业务班组确实存在推诿扯皮和工作分界无人管的现象[10]。近年来的批产型号任务多定点和研制型号的多家竞标,对整个团队的综合应对能力提出了更高的要求[11]。

为此,本单位借助生产班组的量化考核[12],提出一种捆绑业务班组及生产班组的考核模型,从管理手段上约束业务班组和生产班组共同凝聚、齐发力保产出,实现生产链条上的管理提效。

2 现有考核模式

2.1 上级机关考核车间

按月考核,主要依托科研生产计划管理系统(Emis)上的计划按时完成率,将计划分三等:重大计划、重要计划和一般计划,通过三者权重的设置,最终形成各车间当月计划完成率(ZEmis)。

2.2 车间考核业务班组

以1为基数,依据所负责业务当月亮点与不足,按每项 0.01~0.05加减分,其中调度系统侧重计划完成,工艺系统侧重技术提升。

2.3 车间考核生产班组

利用能力工时完成率(考核班组生产效率)、目标工时完成率(考核班组产出量)、计划完成率(考核计划对标执行),三个指标的综合计算考核生产班组[12]。

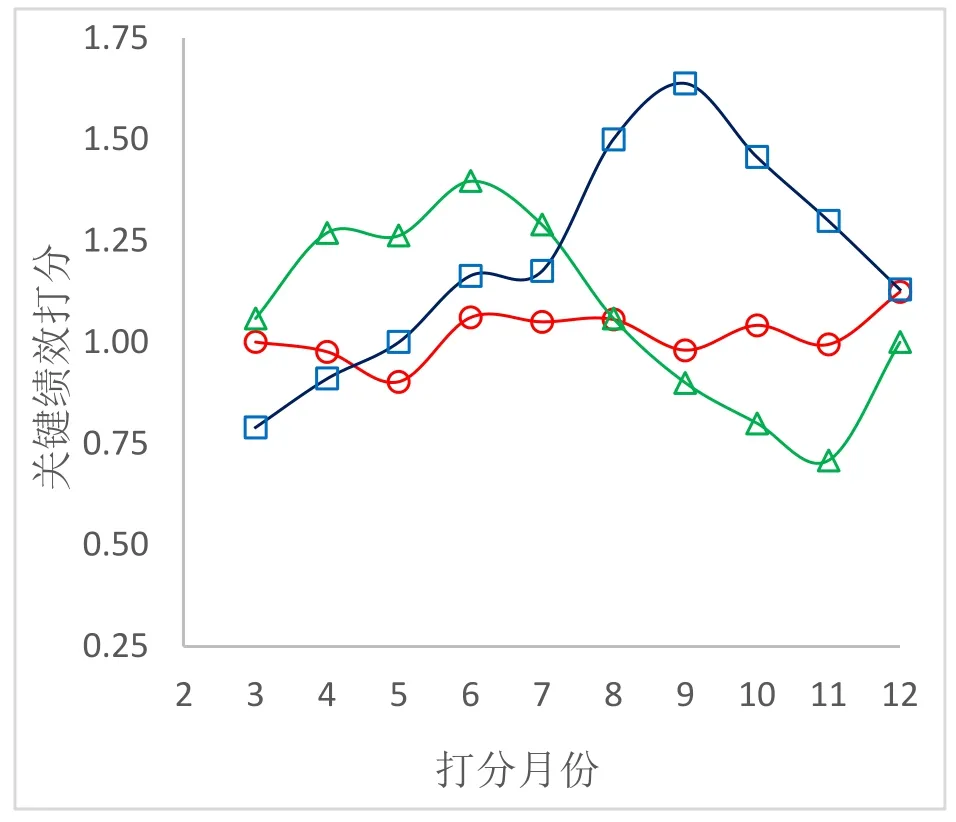

3 班组特性与打分

制造车间多按主工序来设置班组架构,依据所承制任务特性,本单位设置钳工组、模压组、喷涂等10个生产班组和工艺组、调度组等4个业务班组。模压组等材料成型类班组,不受零配件的齐套特性,一般于前3个季度完成全年主要任务并在第四季度迎来任务滑坡。钳工组等机加装配类班组作为材料成型类班组的下游班组,任务高峰一般出现全年的2、3季度,并大概率在1季度任务不饱和。喷涂组等综合类班组可独立完成各类工序与其余班组工序协作性小,全年任务均为均衡,无明显峰谷值。结合当前考核模式,各班组得分如图1、2所示。

图1 各类班组关键打分

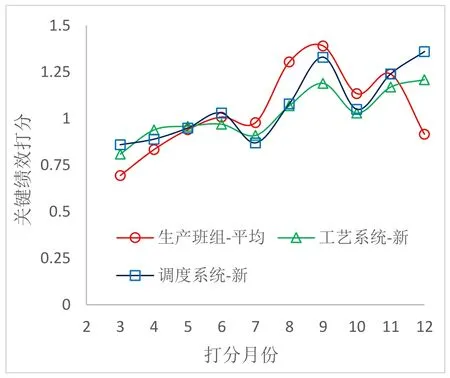

图2 业务班组与生产班组平均分对比

通过图1可发现,不同类别的生产班组在不同月份得分差异较为明显,同时分值趋势与班组特性匹配度较高,可通过该考核模式驱动班组对标能力工时完成率、目标工时完成率、计划完成率三个指标,开展良性竞争并实现班组系统性提升。结合图2 ,当前考核模式下业务班组的得分整个偏高于生产班组,同时业务班组得分围绕某设定值上下波动且无明显规律。关键绩效得分为班组在科研生产上的综合工作结果评价,按当前分工业务班组负责对标年度纲要分解形成内控目标,生产班组负责对标内控目标,两者应是利益共同体。从管理学角度共同体即意味着关键绩效得分的评价结果应互相影响,以促进工作落实及彼此协作。两类班组评价结果的不相关,指明了开展业务班组考核模型更新的必要性。

4 业务班组考核模型更新

基于各业务班组岗位职责,针对不同班组对照不同业务重点进行区分引导,开展调度组、工艺组科研生产维度的评价模型修正。调度系统突出计划完成率,工艺系统突出技术创新,同时将产值产出作为二者重要的共同评价指标,具体总评价中占比见表1。

表1 业务班组关键绩效维度构成

4.1 科研生产任务完成情况维度(α)

科研生产任务完成情况维度评分(α)由三个指标构成,分别为班组能力工时平均完成率(X)、产值完成率(Y)和计划完成率(Z)。班组能力工时平均完成率指本月车间各生产班组能力工时完成率的平均值,反映车间总体的人员效率;产值完成率指本月车间交付产品合计产值数与车间年度预计产值月度平均值之间的比例,反映车间当月的产出情况,体现车间当月完成的总工作量;计划完成率指车间型号任务完成情况,分为纵向计划完成率(Z纵)和横向计划完成率(Z横)。

其中,a为纵向产值占比,b为横向产值占比。

4.2 技术创新维度(β)

技术创新情况维度评分(β)由固定项工作(M)和推进项工作(N)两类指标组成。其中,固定项工作包括立项项目管理、智力成果申报,推进项工作包括论证项目推进、对外交流、技术成果申报。立项项目管理是指对照年初立项计划,当月完成重点工作对标情况;智力成果申报是指当月完成的智力成果申报数量/每月均摊的全年指标数量;论证项目推进是指对照立项报告,当月完成的论证项目推进情况;对外交流是指对照年初对外交流计划,当月完成的实际情况;技术成果申报是指当月完成立项申报数量/全年计划立项数量。

班组能力工时平均完成率(X)的引入,实现业务班组与生产班组捆绑考核;产值完成率(Y)的引入,从结果导向考核业务班组管理提效、技术提升的落地及有效生产力转化。

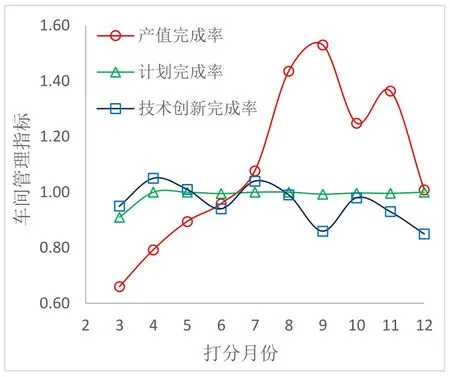

按优化后的模型进行业务班组科研生产维度的关键绩效打分,如图3所示。该评价模型消除了生产班组与业务班组平均得分的不合理差值,整体上看两类班组评价结果增减趋势相似但因各自业务分工存在数值的合理波动。如图4所示,新考核模型下,车间计划完成率班组长期高位稳定,技术创新完成率随月份波动,均值趋近于目标值 100%。产值完成率约束了业务班组及生成班组以结果为导向齐力保产出,且其变化趋势与与各班组得分均值正相关。

图3 新模式下的班组关键绩效打分

5 业务班组考核模型优化

计划完成率为班组、车间对标生产的重要评价指标,但结合图4,当前考核模型对评价结果的影响比重较小。该现象不匹配于当前所对制造车间的考核原则。为充分保证型号生产保后墙需求,同时提高计划对标的严肃性,对计划完成率的计算模型进行修订:

图4 车间管理指标完成率

5.1 指数放大考核权重

当前计划完成率的计算依托于所现行的 EMIS系统,EMIS系统可依托于计划类别及计划数量自动计算当月计划完成率。沿袭该模式,将原模型修正为:

用于整体放大计划完成率对考核结果的影响,一阶段实施过程中取n=2。

5.2 未按时完成项数的放大

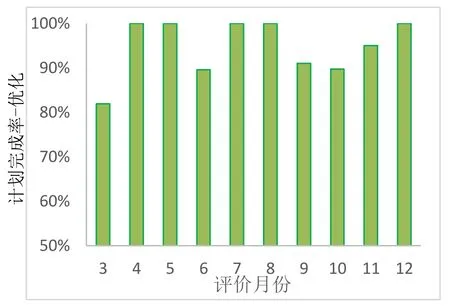

对于制造车间和生产班组,当月的任务饱和度处于动态变化状态,当任务量不饱和时,车间内外的两级计划完成率原则上应为 100%,从这个角度应严格控制未按时完成计划数量,基于该原则在当月总任务数不变的基础上,对当月未按时完成计划项数执行 5~10的权重放大,用于计算当月计划完成率,更改后计划完成率变化如图5所示:

图5 优化后的计划完成率

5.3 应用效果

匹配当前生成组织模式,从加大对计划完成率的考核,完成了业务班组考核模型的优化,并于第4季度进入试行阶段,10~12月分别对应完成率为:89.73%,95%,100%。试行阶段结合本单位现有的奖惩机制,针对因车间内部原因未按时完成的计划,对计划责任人通报批评,以提升计划对标的严肃性。当前该评价模型稳定运行了5个月,计划完成率(无外部干扰)平均值为99.95%。

6 结语

该评价模型是结合现有生产组织模式建立并逐步优化的,主要有以下效果:

(1)该模式实现生产班组与业务班组的捆绑考核,两个群体的考评结果互相影响,并呈正相关关联以促进工作落实及彼此协作。

(2)结合业务分工调协权重配比,推动业务班组基于组内特色业务开展能力提升。

(3)以结果为导向,如产值、计划完成率为指标,抑制业务边界处的分工不清导致的低效现象。

(4)本年度在整体人员规模减少 4.7%、人均加班时长减少15.1%的基础上,实现产值23%的增幅,验证了该考核模式的正向促进作用。