煤泥压滤装置的优化设计及应用分析

2022-03-14李阳

李 阳

(晋能控股煤业集团大地选煤工程(大同)有限责任公司,山西 大同 037001)

0 引 言

煤泥压滤作为选煤工艺过程的关键生产环节,决定选煤质量,常用的压滤设备包括板框式压滤机、带式压滤机、快开式隔膜压滤机和一些特殊功用的新型压滤机。板框式压滤机按照滤室结构的区别又可分为平板板框式和凹板板框式两种类型,由于板框式压滤机结构简单易保养操作被广泛使用[1],大地选煤厂选用的是凹板板框式压滤机,该机型不能连续工作且处理量小,该机型的滤框使其处理较大煤块时经常受到堵塞,工况效率低下。此次改进时选用了快开式隔膜压滤机,相比传统板框式压滤机,采用隔膜板交叉排列的布置形式,出料速度增快,全程自动化且可远程操控,提高工作运行效率,减少劳动成本[2-3],但是在入料过程中该机型常会发生滤包泄露使煤泥从滤板中掉落排出,因此必须优化升级压滤装置和煤泥水处理系统。笔者以实际选煤厂的压滤设备为研究对象,从现有常用压滤装置的特性作为切入点,探索了影响压滤设备的工作运转的因素,结合实例优化设计了压滤装置的处理效率。

1 主要问题

1.1 压滤装置工作现状

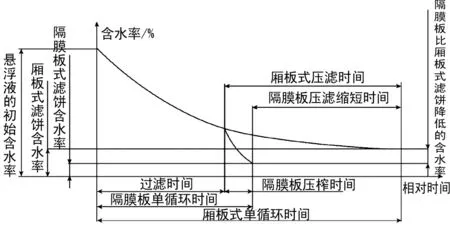

对于大地选煤厂,其煤泥压滤系统的工艺过程为煤泥先经过浓缩机底流、再通过煤泥搅拌桶均匀搅拌、送至快开式隔膜压滤机、最后经刮板输送机排放物料。其中快开式隔膜压滤机是基于现代过滤理论升级改进而成(见图1),由于该机型隔膜板交叉排列的布置形式,配置了PLC自动控制技术和多油缸同步压紧方法,相比传统板框式压滤机,工作运行效率高,进出料端口增多,短平快,处理效率高速提升。

图1 两种压滤机工作性能对比

如图2所示,隔膜板结构的存在使得该压滤机的工艺流程变为合拢压紧滤板、初滤进料、隔膜压榨脱水、加压穿流、脱水分组卸料五个环节,具体的工作原理首先利用液压动力源压紧过滤板在压滤装置内形成密闭滤室,紧接着煤浆从进料泵中进料孔中流进过滤室进行过滤,进一步在进料压力下料浆开始出现了液固分离现象,同时在过滤室内慢慢形成了滤饼,直至滤液不出现,标志过滤环节完成,然后将高压风通到隔膜板内致使隔膜出现鼓动,迫使隔膜出现弹性形变进一步挤压滤饼,完成第二次的压榨脱水,脱水工作完成后,隔膜泵也随之停止作业。此时主液压缸会持续进行加压作业,再次压缩滤饼,除掉其中的水分,最后使用拉开设备将滤饼分开。

图2 快开式隔膜压滤机

1.2 存在的主要问题

经过对大地选煤厂选洗流程的观察和统计,发现压滤装置存在以下问题。

(1) 压滤机在脱水回收时,滤饼的含水量过高,且滤饼的压制成型率较低,同时脱落率也很低,由于煤泥滤饼的黏附,经常会覆盖住腔室内的刮板传感器,这是由于在处理原煤时所添加的药剂和絮凝剂没有真正发挥效应。

(2) 压滤机的结构和系统控制问题断断续续不连贯。实际工作中的排料量为40 t/h远低于额定处理量,同时在压滤小于4 mm以下的尾煤时,不能将粗粒和细粒同时过滤掉。

(3) 滤布破损或者卸料不干净等因素会引起的滤板中冒出煤泥水。

2 解决方案

2.1 压滤机控制系统优化方案

为了防止在进料环节中,因滤布破损或者卸料不干净等因素引起的滤板中冒出煤泥水,在压滤机上安装设计了防漏包自动调节装置,该装置包括防漏帘、支架、拉杆、钢丝绳、电机、减速器以及电气开关控制元件,该装置的控制需要在整个压滤流程中添加两个环节,控制模式包既可以手动操作,也可以自动调控。所有控制模块集中到控制柜中,由程序自动控制工艺流程,包括运行前的各项检查,以及对压滤和压榨时间的精准调控,同时还配备自动报警装置。

2.2 压滤机结构优化方案

在快开压滤机的基础上进行改造,在第一次压滤过程中,使用高压在静压力下进行过滤脱水,该设计可以快速脱掉颗粒间的游离水和空隙水,减小颗粒间的孔隙率。在第二次压滤过程中,利用隔膜施加二维变向剪切压力达到脱水效果,剪切应力可以使颗粒间的几何结构出现变形。第三次压滤过程中,利用高气压穿流压力脱水,可以使煤泥颗粒内的润滑水以及颗粒间的空隙水快速去除,这减少了动力能源的消耗,提升了滤饼的脱落率和成型率,可以将浮选精煤中的水分减少到20%以下。此外由于煤泥中极细颗粒的存在量较多且不容易沉降,把原有的滤布从76 μm设计为46 μm,该滤布的孔隙可以确保滤出细颗粒,很大程度上减少系统中极细煤泥的循环量。

3 应用分析

3.1 改造前后产能对比

优化设计压滤装置后,记录观察煤泥水处理效果,发现通过压滤机回收过的卫煤滤板,其含水量相比之前降低了23%(如表1所列),浮选精煤的的灰分小于9%,相比改造前产能提升了8%,同时洗煤后的循环水浓度已改善至标准洗煤用水范围。

表1 优化前后压滤机的含水量对比 /(g·t-1)

3.2 改造后经济效益

根据目前煤炭市场行情以及煤质检验标准,当煤炭含水量降低1个百分点,则煤炭发热量增加0.1 MJ/kg,这意味着煤吨煤单价升高5元,按照大地选煤厂的每月末煤产出运输量40万吨,每月经济收益直接增加200万元。如果按照年入洗原煤量100万吨计算,每吨煤泥发热量提升700 J/g,煤泥产率按照10%计算,单价为0.1元/(t·kJ),全年增收7 000 000元,大幅创收提高经济效益。

4 结 论

针对大地选煤厂压滤装置效率低下,煤泥中水分含量高等问题,本文改进设计了压滤机装置,从三个压滤阶段分别改进了加压工序,并应用至实际的生产流程中,得出了如下结果。

(1) 优化压滤结构可以有效控制了尾煤压板成型的含水量,相比优化前的水分含量降低了23%。

(2) 自动化程序控制,紧密连接各环节,减少成本投入,提高了精煤的质量,每月可增加生产收益200多万元。