电驱压裂橇研制关键技术研究及应用

2022-03-15路海龙张恒诚李辰旭赵振明陈国森

姚 孔, 路海龙, 张恒诚, 李辰旭, 赵振明, 陈国森

(1.兰州兰石石油装备工程股份有限公司,甘肃 兰州 730714; 2.机械工业油气钻井装备工程技术研究中心,甘肃 兰州 730314;3.甘肃省油气钻采装备工程研究中心,甘肃 兰州 730314)

0 引 言

压裂装备作为油气增产增储作业的核心关键装备,主要作用是将混砂装置提供的压裂液通过柱塞泵增压将高压液体泵注入油气井中。传统压裂装备以柴油发动机作为动力源连接液力变矩器,液力变矩器通过传动轴直连压裂泵注装置。其发动机、液力变矩器均为进口件,交货周期长,成本居高不下,其传动链较长,传动效率低,作业时发动机排放高、噪声大。同时,伴随中美贸易战及新冠肺炎疫情影响,压裂装备国产化将是压裂装备未来3~5年重点发展方向。

电驱压裂装备通过电机直驱压裂柱塞泵,极大降低压裂设备制造成本,供配电装置、高压电机及柱塞泵均为国内生产,从根本上摆脱进口件限制,大大提高生产效率,实现并推动压裂装备国产化进程。目前,西南页岩气开采区块电网配套条件良好,为大规模实施电驱压裂作业提供了优良条件。

笔者重点通过对采油压驱注水工艺技术作业特点、装备输出水功率需求进行分析研究,确定电驱压裂橇单体作业装备技术参数,采用变频电机直驱压裂柱塞泵,通过变频矢量控制关键技术实现电机的无极调速,构建2500型电驱压裂橇技术方案,通过样机研制与试验验证了技术方案的有效性。

1 技术参数确定

压驱注水技术,又称为大压差不对称耦合注水技术,通过利用大排量、高压泵注设备,以高于极限压力的泵注压力,短期连续泵注大量水,用关井、闷井、压力驱散的方式,为井组对应油井提供能量,提高井组开发效果。目前,该技术已在油田中得到初步应用,效果显著[1]。

压驱注水工艺技术常规单口井注入液量30 000~50 000 m3;注入液体速度1 500~2 000 m3/d,入井流量1.5 m3/min,注入过程中加强现场压驱动态跟踪,可视压力调整;施工限压50 MPa,超压后,降低排量注入;正常起注后,油压大于50 MPa时,施工人员应根据现场情况适时套管打平衡压。

根据注水工艺技术压力与流量要求,施工装备压力限制50 MPa,施工排量最大1.5 m3/min,计算负载水功率为1 676 hp,计算如公式(1):

HHP=Q*P

(1)

式中:HHP为装备输出水功率,hp;Q为流量,L/s;P为排出压力,MPa。

装备的制动功率BHP通过公式(2)计算为1 862.5 hp:

HHP=BHP*η

(2)

式中:BHP为装备制动功率,hp,工作效率η为0.9。

设备工作所需水功率为设备输出水功率的68%,因此压裂装备输出水马力需配置在2 500 hp。确定2500型电驱压裂装置输入功率为2 800 hp,因功率损失,输出水马力为2 500 hp。确定电驱压裂装备的动力及压力、流量配置需求如表1所列。

表1 电驱压裂装备的动力及压力、流量配置需求

2 技术方案

2.1 功能单元组成

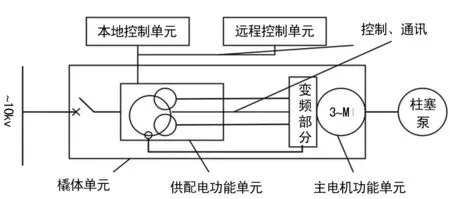

2500型电驱压裂橇由供配电功能单元、主电机功能单元、传动功能单元、增压功能单元、润滑功能单元、冷却功能单元、低压吸入功能单元、高压排出功能单元、控制功能单元及橇座附件功能单元构成。2500型电驱压裂橇功能单元组成如图1所示。

图1 2500型电驱压裂橇功能单元组成

供配电功能单元包括10 kV高压进线柜,2 500 kVA整流变压器、160 kVA辅助供电等,为主电机功能单元提供电压。主电机功能单元包括高压二极管整流电路、高压薄膜电容器滤波电路、高压IGBT三电平逆变电路、三相异步电动机及低压控制回路,为柱塞泵提供连续动力。传动功能单元包括万向传动轴,连接电机与柱塞泵。增压功能单元包括柱塞泵动力端与液力端,将低压液体增压转换为高压液体。润滑功能单元包括柱塞泵动力端润滑与液力端润滑,为柱塞泵机械零部件提供润滑冷却,降低磨损。冷却功能单元包括供配电单元、高压变频电机及散热风机,为供配电单元、高压变频电机及动力端润滑油提供冷却。低压吸入功能单元包括低压吸入管汇,压力传感器、蝶阀及低压由壬等,将混砂装置提供的液体供给给柱塞泵。高压排出功能单元包括高压管汇、压力传感器、旋塞阀等,将柱塞泵增压后的高压液体泵注入井中。控制功能单元包括本地控制操作面板和远程控制平板电脑,完成各执行机构的控制与通讯。橇座附件功能单元包括整体橇架、主电机与柱塞泵等基座,实现所有功能单元固定安装与支撑。

2.2 工作原理

井场10 kV交流电进线接入供配电功能单元高压配电柜,通过高压断路器送入变压器,二次电压3.3 kV为主电机功能单元中的变频一体机提供所需电源,主电机功能单元中的2 800 hp变频一体机直接拖动增压功能单元中的高压柱塞泵实现压裂液的吸入与排出。供配电功能单元中的辅助供电变压器二次测380 V电压,驱动润滑电机、润滑冷却电机实现压裂泵的动力端润滑及润滑油冷却。

变频一体机可实现变频软启动也可根据泵的工况实现实时变频调速或恒压供液实现节电和降低设备磨损。供配电单元与主电机功能单元中的变频一体机有完善的控制与保护,包括漏电、相不平衡、过流、过压、欠压、电机温度保护、轴承温度保护等。整橇可实现远程数据传输与控制,配置本地操作触摸屏和远程控制平板电脑。并接受模拟量、数字量等控制方式,供配电单元采用强制风冷,变频一体机采用水冷。工作原理示意如图2所示。

图2 工作原理示意

3 关键技术

3.1 负载环境特性匹配选型技术

2500型电驱压裂橇用于国内油气田井场,摆放在户外简易地面上。设备需要满足油气增产压裂作业工况,在环境温度-29~+45 ℃,相对湿度+25 ℃时≤95%,海拔≤1 800 m的情况下,可全天候露天正常工作。必须保证每周连续工作6天、每天连续工作23 h以上,每年连续工作不低于3 000 h,在最大功率时能连续工作,能满足恶劣的野外作业要求和持续工作能力。同时,电压电流谐波满足相应国家标准要求,避免对周围用电造成冲击。

依据整橇输出负载水马力2 500 hp,柱塞泵的输入功率2 800 hp,选定变频一体机的额定输出功率2 800 hp。根据柱塞泵的输入功率,综合考虑电驱系统中电机、变频器和变压器的设计,从标准化模块设计、产品通用性、可靠性、用户使用和维护等角度出发,功率小于3 MW,电机工作电压确定为3 300 V,三相电机,冷却方式选用水冷,噪音小。

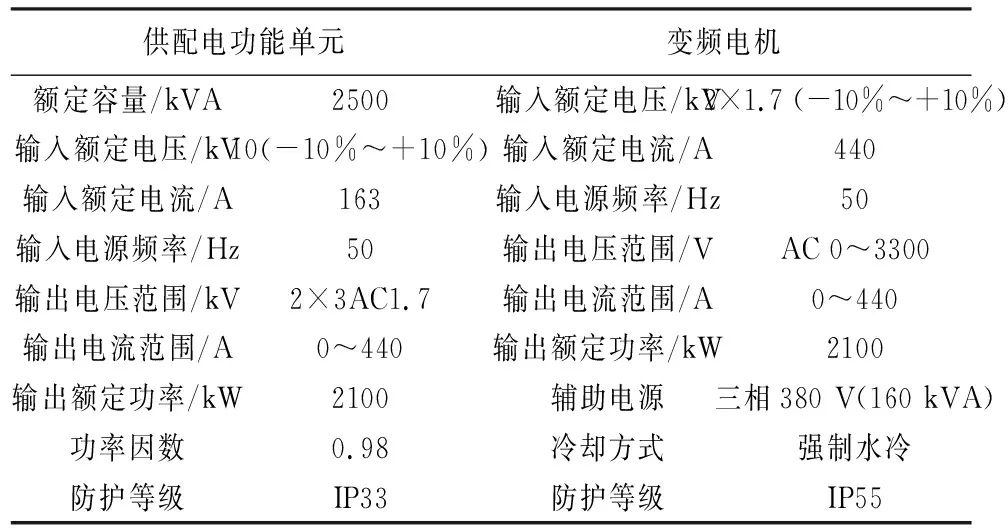

根据油气井场现网电配套电压主要以10 kV和35 kV为主,供配电单元进线电压确定为10 kV。根据电机输入电压与电流及柱塞泵输出负载,同时考虑变频电机效率、变频器效率、变压器效率,以及谐波含量等因素,确定供配电功能单元中的变压器容量2 500 kVA。辅助供电部分根据柱塞泵润滑电机、散热电机、变频器辅助电源以及控制系统电源等,确定辅助控制电源容量160 kVA。选定的供配电功能单元与变频一体机主要技术参数如表2所列。

表2 供配电功能单元与变频一体机技术参数

3.2 大功率电机及多项变频控制技术

2500型电驱压裂撬主机为3 300 V/2 800 hp变频调速一体机,使用交流供电,逆变部分和电机部分结为一体,采用强制风冷方式。电机温度检测信号,三相绕组温度各1组,前、后轴承温度各1组,均为PT100信号,通讯:RS485-Modbus RTU(变频一体机系统数据上传,包括进线电压、进线电流、电机运行电流、电机转速、电机输出功率、负载率、电机输出转矩、故障代码、电机绕组温度、轴承温度以及变频水冷板温度等相关信息)。

逆变器采用电流PWM控制方式。在系统控制上,电流源型变频器采取磁场定向矢量控制,采用转速、电流双闭环,通过速度和磁通闭环调节器分别得到定子电流的转矩分量和励磁分量,经过极坐标变换,得到定子电流幅值和负载角,定子电流的幅值作为电流环的给定值,控制晶闸管整流电路实现电子电流的闭环控制,负载角和同步旋转坐标系的位置角叠加在一起,用于逆变侧晶闸管的触发脉冲分配。

3.3 数字化控制技术

控制系统在设计上紧紧围绕数字化和智能化理念,减少传统硬接线,使用分布式IO方式组态。同时,抛弃了传统通过环网交换机(MRP)的组网方式,通过优化的分布式CPU直接进行环网组态,简化网络结构,降低设备成本。

单台撬的电气控制系统为基于ET200SP的分布式结构,每台撬的平板电脑可对本撬和环网上其它撬(全部撬数≤8)进行监控。

多台撬的网络拓扑为Profinet环网-MRP,符合IEC62439-2工业环网标准。每个环网节点都可做管理器,当网络出现1个故障点时,整个网络可自动重新组态,响应时间≤200 ms。

远控箱和仪表车监控设备可在环网网络的任意位置实现接入,对环网上的所有撬全部撬数≤8)进行监控。

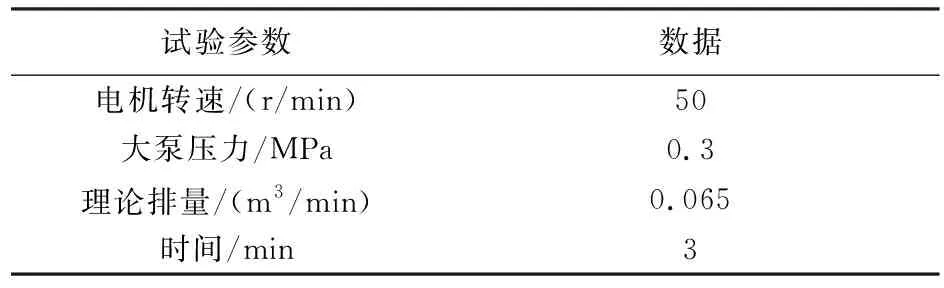

4 试验验证

4.1 场内试验

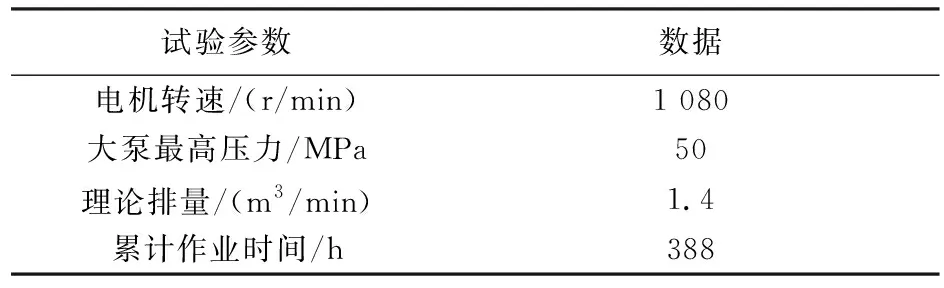

在20000psi动压试验平台系统完成电驱压裂橇的性能试验,试验系统由远程控制柜、动压试验液控阀门组、200 m3清水循环水箱及远程监控系统组成。压裂橇低压吸入功能单元中的低压管汇连接水箱的排出管汇,压裂橇高压排出功能单元中的高压排出管汇连接液控针阀憋压管汇的吸入端,憋压液控针阀后端的管汇连接清水循环水箱,同时管汇中安装有电磁流量计用于检测柱塞泵的流量,压裂泵安全管汇中的压力传感器用于测定柱塞泵的排出压力,通过加压保压工艺完成电驱压裂橇的性能试验、电机过载性能试验及连续运转试验。2500型电驱压裂橇试验数据如表3所示。从试验数据可以看出,2500型电驱压力橇的输出性能参数完全满足设计输入,满足油气压裂工艺对装备的使用需求。

4.2 工业性试验

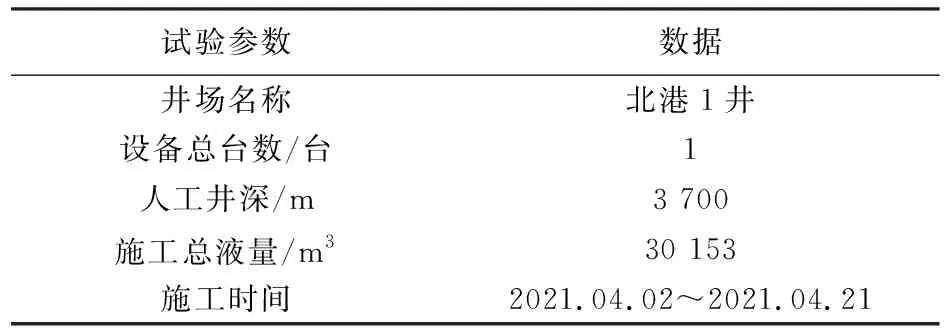

2021年4月2日~4月21日,该设备在华东油田泰州采油厂北港1井累计作业时间388 h,累计理论排量30 153 m3。

在施工准备阶段,设备清水循环测试正常,60 MPa试压测试正常。在正式施工过程中,充分执行和完成了施工指挥员下达的各项工作指令。

表3 2500型电驱压裂橇试验数据

该设备在北港1井作业期间经受住长时间、高压力、大排量连续作业的考验,性能稳定。通过上述使用和运行考验,能够证明其设计合理,技术先进,能够满足压裂、压驱施工工艺要求,运行可靠,可以在其他类似的工作环境下继续使用。北港1井工业性试验数据记录如表4~7所列。

表4 北港1井工业性试验数据记录

表5 清水循环测试表

表6 管线试压表

表7 压驱施工作业表

5 结 语

依据采油压驱注水工艺技术作业输出水功率需求,确定电驱压裂橇单体设备的输出水功率2 500 hp,建立2 500型电驱压裂橇技术方案,对设备工作原理、组成功能单元及核心关键技术进行描述,通过20 000 psi动压试验平台及华东油田压驱注水工业性试验对设备的可靠性、稳定性进行有效验证,结果表明,电驱压裂装备实现了高效、节能、环保、绿色的油气田开采需求,完全满足采油压驱注水工艺技术作业需求。对正在开展压驱注水工艺的大庆油田、胜利油田、华东油田提供设备保障。设备的研制成功为电驱压裂装备的市场推广、工业化应用具有重要实际意义。