双卧轴搅拌机搅拌速度对均匀度影响的研究

2022-03-14张胜军

张胜军,芦 强

(兰州工业学院 机电工程学院,甘肃 兰州 730000)

0 引 言

近几十年来,我国的公路交通事业取得了迅猛发展,其中最显著的代表便是高速公路里程的迅速增长。由于我国的高速公路几乎全为沥青路面,因而沥青混合料的搅拌质量对路面的使用寿命影响很大。沥青混合料是通过搅拌机搅拌得到,搅拌机的搅拌速度不仅影响沥青混合料均匀度,同时也影响搅拌效率,因此选择最佳的搅拌速度至关重要,目前对投料位置、投料顺序、投料持续时间、充盈率以及搅拌时间等工艺参数对搅拌均匀性的影响进行了EDEM仿真分析,但未对搅拌机搅拌速度对均匀度的影响进行分析[1-3]。

为此,笔者采用 EDEM 离散元软件仿真分析的方法来分析搅拌速度对沥青混合料搅拌均匀性的影响。通过对不同搅拌速度下搅拌均匀度的分析得出,不同的搅拌速度对搅拌均匀度有明显的影响,其结果对大型搅拌站搅拌速度的设置具有指导意义。

1 实验用搅拌机的主要参数设计计算

1.1 相似原理

在工程实际中,相似设计主要的研究为利用物理模型装置对物理原型的工作规律最大程度的进行还原。在生产实际中,利用某些大型的设备进行试验研究时成本较高或是难度较大,则可以通过相似原理将大型设备进行相似模型设计进行研究,在物理相似中主要为基本参量相似、系统相似、运动相似以及其它相似。其中基本参量的相似中长度相似即在原型与模型的对应长度成一定的比,L1/L2=CL。

1.2 搅拌机主要尺寸的确定

以DG4000型为原机型。其外形尺寸:长 174 cm、宽 248 cm、高 165 cm、搅拌半径R=70 cm。4000型的搅拌机的有效容积为2.5 m3,文中设计的实验样机的有效容积为0.02 m3。则体积相似比有k=2.5/0.02=125,由于体积是m的三次方,则相似比为5,即则其长35 cm、宽为50 cm、高为33 cm。

DG4000-型搅拌机与实验用搅拌机在设计计算过程中主要区别为搅拌过程中搅拌轴和搅拌臂的尺寸计算,实验用搅拌机计算过程以卡料时的力为主,而DG4000以搅拌推动沥青混合料的力为主,因此使用相似原理进行设计则无法满足强度要求。

1.2.1 搅拌叶片尺寸的设计计算

搅拌叶片长宽计算可按下经验公式计算:

将半径R代入上式中有:搅拌叶片的长取0.092 m,宽取0.07 m。

1.2.2 搅拌叶片的数量、安装角及排布

目前国内外所采用的搅拌叶片安装角α大都在31°~46°之间[1],叶片投影于搅拌轴的长度与搅拌轴的比为重叠系数,通过查找相关搅拌设计资料知ε的许用值为0.92~1.25[4]。搅拌臂的个数用n来表示,取重叠系数最大为1.25,叶片长度取0.084,则有:

则搅拌臂的个数:

因为α的取值在31°~46°之间,代入上式则有,6.1≤n≤7.5。文中取叶片个数为6。

在参考文献[5]中赵悟的理论分析计算知叶片安装角的取值为31°~40°,对于宽短型搅拌机来说,叶片安装角相应取小一些。综合搅拌机其他参数和结构,对于文中的宽短型搅拌机叶片安装角取40°。

正正交错布置中有四组逆流相位为135°,其搅拌轴之间逆流频次高也不阻断大循环,排列方式较理想。因此叶片排列选用正正交错布置[5]。

2 EDEM仿真分析

2.1 仿真前处理

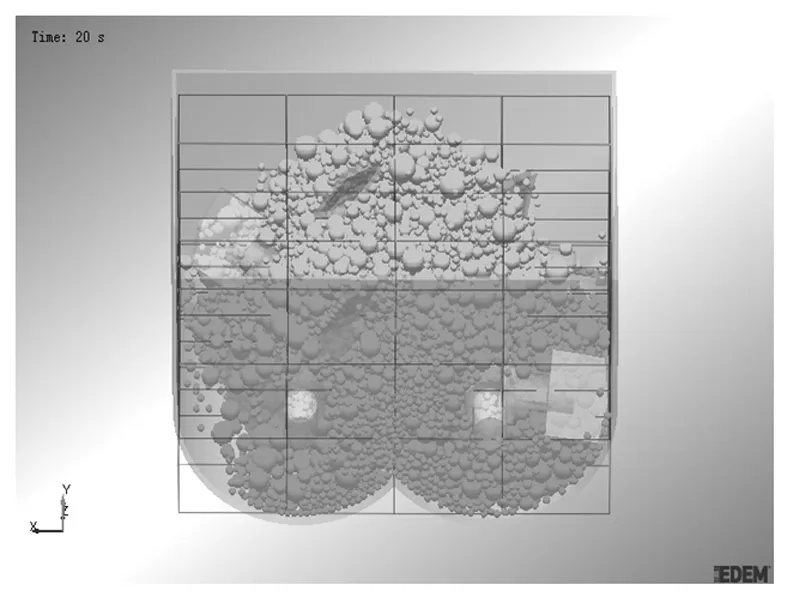

EDEM是离散元分析软件,主要功能为仿真分析和观察颗粒流的运动规律。通过以上计算数据对搅拌机进行仿真三维建模如图1所示。将搅拌机模型导入EDEM中并进行参数设置,其各参数值如表1与表2所列。

图1 搅拌机仿真模型图

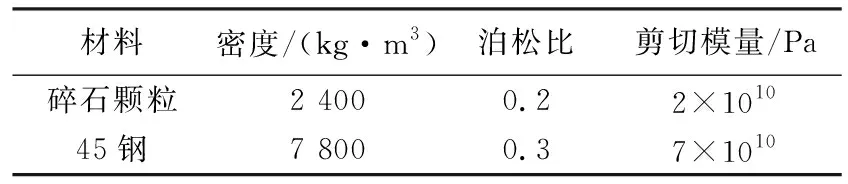

表1 碎石与45钢物理特性

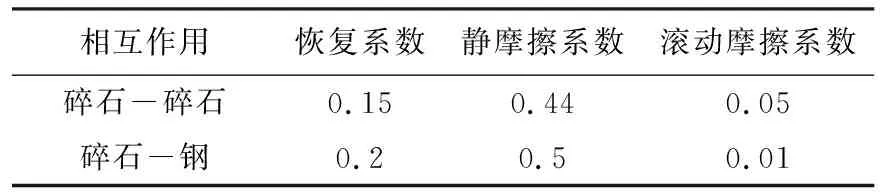

在此次仿真的过程中,为使仿真更具实际意义,在仿真中混合料的配合比根据实际修筑路面中采用AC-25型级集配沥青混凝土的配合比。搅拌混合料的各粒径质量如表3所列。搅拌机的转速设置为55 r/min、69 r/min、82 r/min,即搅拌叶片线速度0.8 m/s、1 m/s、1.2 m/s,仿真时间20 s。

表2 各接触体之间的参数

表3 混合料的配合比

2.2 EDEM搅拌的仿真求解和后处理

将Reyleigh时间步长设置为固定步长的30%,仿真时间设置为20 s,网格大小设置为最小粒径的4倍。搅拌过程中混合料在前4 s为下料过程,在Y轴方向上设置重力加速度。则选取不同时刻,不同方向观察搅拌过程。搅拌过程如图2所示。

图2 不同时刻、不同方向物料状态图

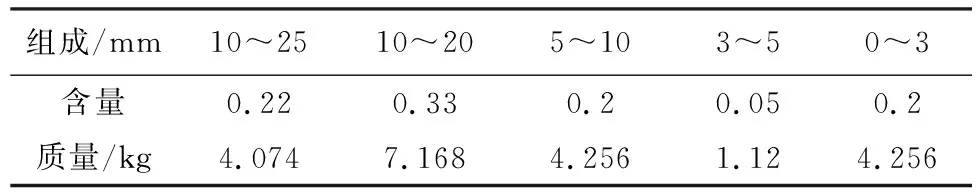

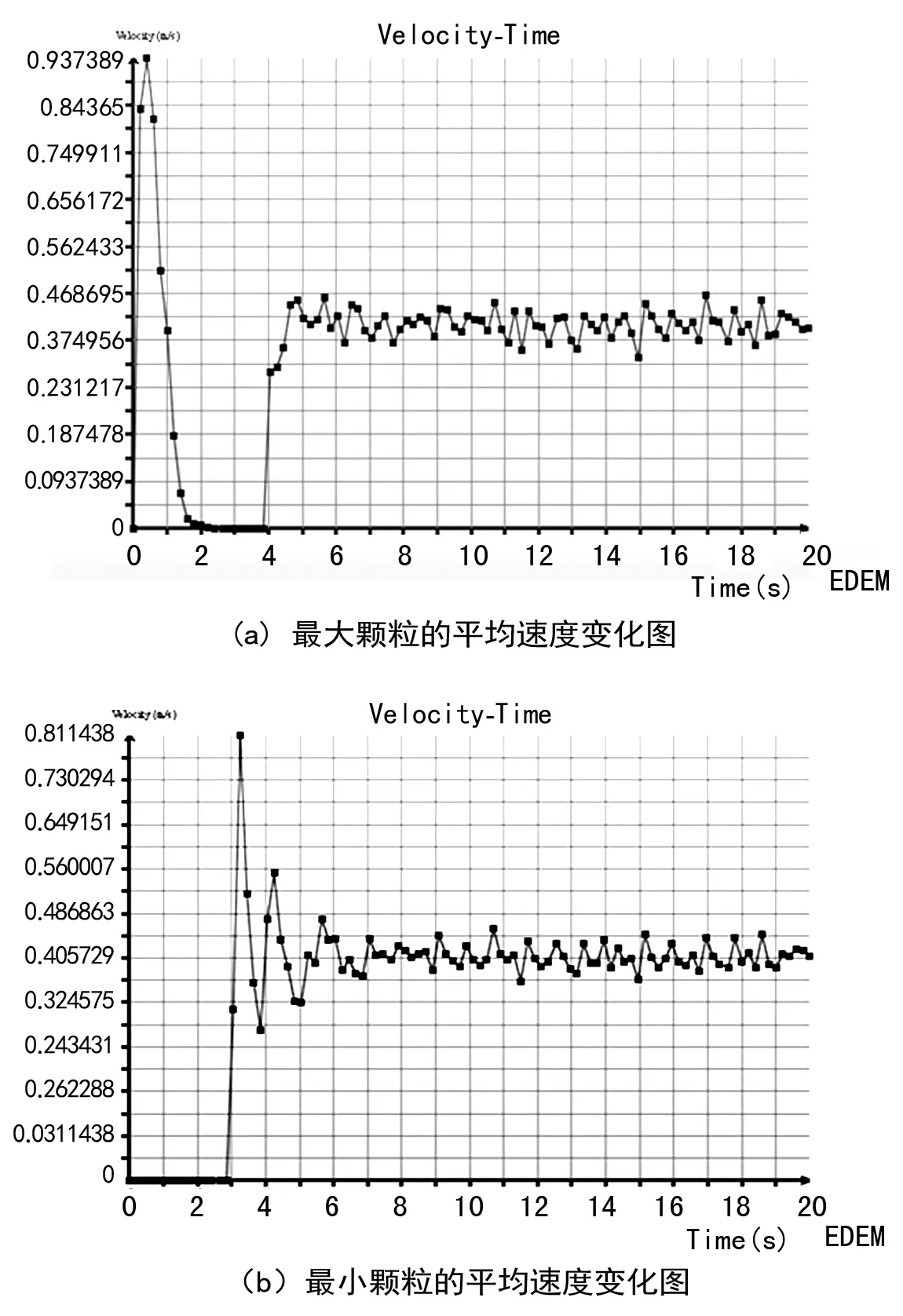

69 r/min搅拌速度下不同颗粒的混合料平均速度变化如图3所示,图3中(a)、(b)分别为最大颗粒和最小颗粒的混合料平均速度变化图。由图知最大颗粒的平均速度在0.38 m/s附近变化,最小颗粒的平均速度在0.41 m/s附近变化,由此可知在搅拌过程中小颗粒的运动较剧烈。

(1) 网格处理

通常,搅拌机搅拌的均匀度是衡量其搅拌性能的主要指标。在仿真结束之后将搅拌机进行网格划分,如图4所示。

图3 不同颗粒的混合料平均速度变化图

图4 网格划分图

(2) 混合料的均匀度分析

各网格中混合料的总质量与某粒径混合料的质量变化可通过EDEM中自处理成的曲线图大致判断混合料在某一网格中的均匀性,但此方法只能判断混合料质量的大致变化不能准确判断混合料均匀性。因此在仿真结束后在后处理阶段,选取网格,分别导出各网格中混合料的总质量与各粒径混合料的质量,则可计算出各粒径混合料的实际配合比,计算过程中去除质量很小的网格。若通过计算某时刻各网格中的某粒径混合料所占质量比与配合比中此粒径混合料的配合比进行比较来判断此时刻混合料的均匀性具有一定的局限性,因此在此次仿真中为观察搅拌过程中混合料均匀度的变化情况引入离散系数来判断混合料的均匀性,离散系数通常为统计学指标,主要是反映单位平均值的离散程度[6],不同粒径混合料的离散系数越小则其相应的均匀度越好。以下是10~25 mm粒径混合料的离散系数的计算方法:

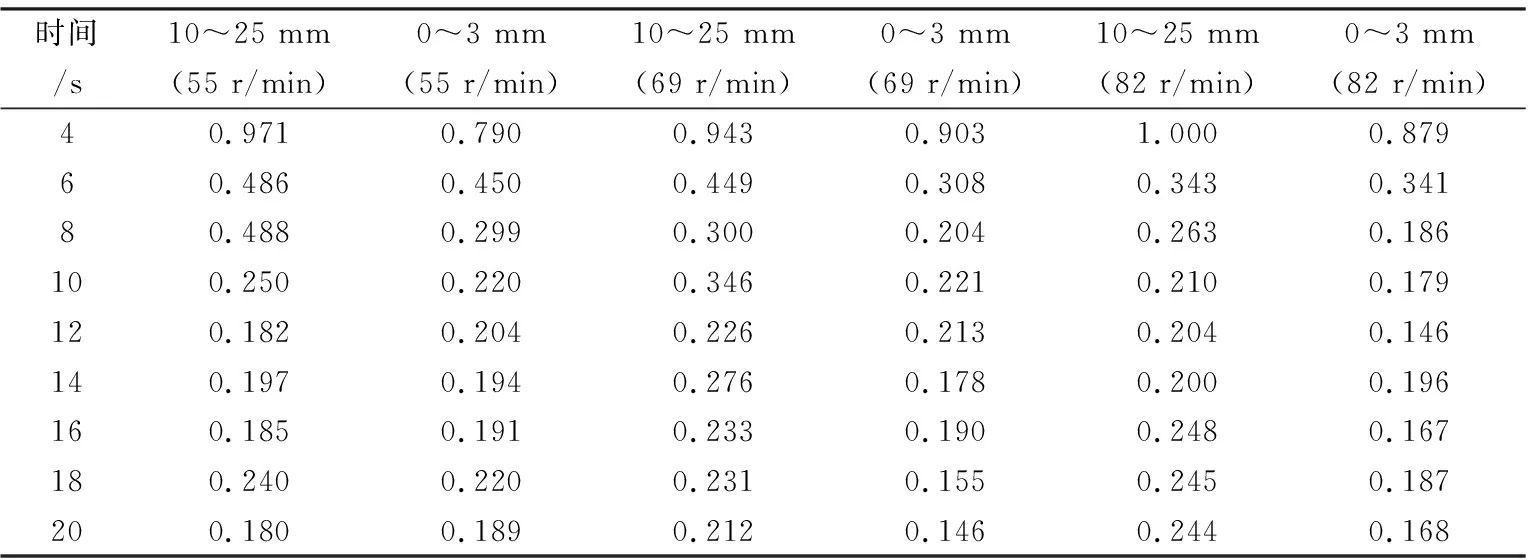

此处主要对混合料中最大粒径和最小粒径的混合料进行离散系数计算,即对10~25 mm、0~3 mm粒径混合料的离散系数进行计算,时间间隔取2 s,计算结果如表4所列。

表4 三种转速下各颗粒的离散系数

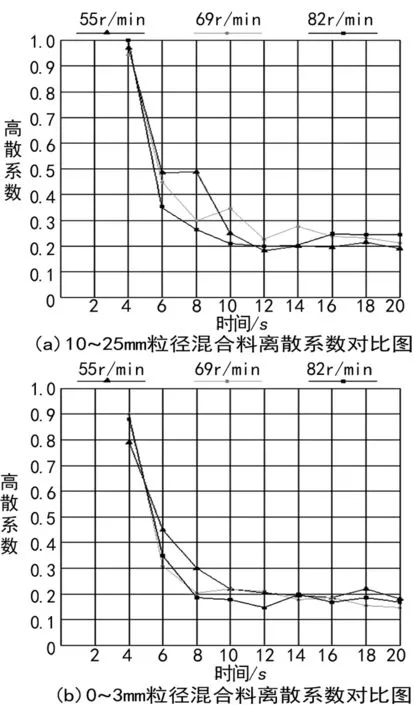

根据表4中55 r/min、69 r/min、82 r/min下的离散系数绘制三种转速下离散系数的对比图5。

由图5(a)中10~25 mm粒径混合料的离散系数变化知,55 r/min的搅拌速度下前8 s离散系数较大,均大于69 r/min和82 r/min转速下的离散系数,前10 s、82 r/min转速下离散系数小于55 r/min和69 r/min转速下的离散系数,16 s之后Cv(55r/min) 图5 离散系数对比图 通过EDEM仿真分析,得出以下重点结论。 (1) 搅拌时间在前8s时混合料的均匀度急剧变好,在同一转速下小粒径的混合料更易均匀,不同粒径的混合料“最佳搅拌速度”不同。 (2) 在确定搅拌速度时应综合考虑最佳搅拌速度,由仿真分析拌叶片线速度为1 m/s(69 r/min)时搅拌均匀度最好。 (3) 在同一转速下小粒径混合料更易均匀且大粒径混合料的“最佳搅拌速度”较低,因此对搅拌机的搅拌速度可设置变速,由高到低,则可减小搅拌机功率消耗,提高效率。 总之,搅拌过程中选择“最佳搅拌速度”即可避免因搅拌速度不合理造成的混合料搅拌质量不佳,又避免了因搅拌时间过长造成的沥青老化和能量浪费。

3 结 语