单分散聚合物微球的制备技术进展

2022-03-14刘振杰宋文波

张 洁,刘振杰,袁 浩,邵 清 ,宋文波

(中国石化 北京化工研究院,北京 100013)

高分子微球材料因具有特殊的形貌尺寸,在涂料、化妆品等许多领域广泛应用。但在液晶显示及生物医用等对微球粒径及粒径分布要求较高的领域,常规的微球产品无法满足应用需求。20世纪50年代,研究人员成功开发出单分散聚合物微球,开辟了高分子微球材料的新领域[1]。单分散聚合物微球泛指外观、形态及尺寸等均匀一致的聚合物微球,它不仅具有常规微球产品的优异性能,还具有粒径分布均匀的特点,因此被广泛应用于生物医学[2]、磁性材料[3-4]、固定化酶[5]、色谱分析[6]及液晶显示[7]等领域。

为制备出性能优异的单分散微球产品并拓宽应用领域,科研工作者们不断开发完善聚合物微球的制备工艺。微球的制备方法主要有物理法及化学法。物理法一般包括喷雾干燥法[8]、乳液-溶剂挥发法[9]及自组装法[10]等。物理法简单便捷,但存在产物粒径分布不均匀等缺点,因此应用范围较窄。化学法所得产物的结构及性能更可控,适用于高性能单分散聚合物微球的生产。目前,单分散聚合物微球常用的化学制备法主要包括悬浮聚合、沉淀聚合、分散聚合、乳液聚合及种子溶胀聚合法等。

本文综述了单分散聚合物微球的化学制备技术,分析了各类聚合方法的原理、优缺点及产物特点,并对单分散聚合物微球未来的研究方向进行了展望。

1 悬浮聚合

20世纪初,研究人员开发了悬浮聚合方法,现如今该方法被广泛用于微球产品的开发[11]。悬浮聚合体系一般由连续相和分散相构成,在分散剂保护和机械搅拌下,单体在油溶性引发剂的作用下以小液滴的形式分散在水相中进行聚合[12]。分散剂的引入不仅可以降低体系表面张力、有利于单体分散成小液滴,同时也能抑制小液滴的二次聚并。目前,悬浮聚合采用的分散剂按组成主要分为水溶性高分子稳定剂及非水溶性无机稳定剂。其中,水溶性高分子稳定剂最为常用,主要包括聚乙烯吡咯烷酮、聚乙烯醇、羧甲基纤维素及明胶等。徐昊垠等[13]以明胶和羟乙基纤维素为稳定剂实现了苯乙烯的悬浮聚合,并通过调控原料用量及搅拌转速等条件得到了单分散交联聚苯乙烯微球。Abd El Mageed等[14]以α-烯丙基烷基酚聚氧乙烯醚类表面活性剂(Hitenol BC)为稳定剂,通过悬浮聚合制备了粒径均匀且磁性稳定的聚苯乙烯磁性微球。

悬浮聚合操作简单、聚合热易排除且绿色环保,但反应过程中的液滴粒径不易控制,需通过精准调控搅拌转速及使用分散剂才能得到单分散聚合物微球。基于此,研究者进一步开发出微悬浮聚合及Shirasu多孔玻璃(SPG)膜乳化-悬浮聚合联用等多种悬浮聚合体系。

1.1 微悬浮聚合

微悬浮聚合是利用特殊的悬浮体系,通过离子型表面活性剂和长链烷烃/长链脂肪醇复合乳化剂降低单体油滴及水相间的表面张力,并通过剪切力将单体分散成微米或亚微米级油滴,从而实现小粒径单分散微球产品的制备。戚栋明等[15]以聚乙烯醇为分散剂,十六烷烃为助稳定剂通过超声微悬浮聚合制备了尺寸可控的单分散聚苯乙烯微球。Glasing等[16]以纤维素纳米晶为稳定剂实现了苯乙烯的微悬浮自聚,所得微球粒径为18~20 μm且单分散性良好。在此基础上,还进一步制备了单分散苯乙烯/N,N-(二乙基氨基)甲基丙烯酸乙酯共聚物微球。与传统悬浮聚合相比,微悬浮聚合更易于制备单分散聚合物微球,但表面活性剂用量过大,因而在制备高纯度产品时存在局限性。

1.2 SPG膜乳化-悬浮聚合联用

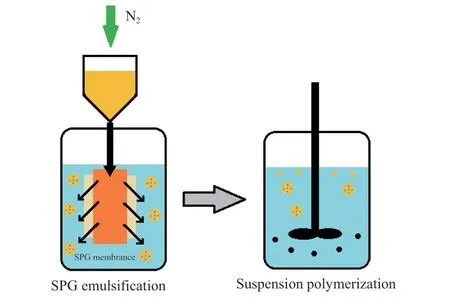

20世纪七、八十年代,Nakashima开发出一种新型SPG膜。SPG膜的主要成分为亲水性SiO2-Al2O3,孔径均一且可以按需调节[17]。SPG 膜乳化技术可用于辅助悬浮聚合制备粒径均匀的微米级单分散聚合物微球[18-19],制备过程见图1。从图1可看出,油相原料在压力作用下通过SPG膜形成粒径均匀的单体油滴,之后通过悬浮聚合得到单分散的聚合物微球。由于 SPG 膜的孔径可以按需调节,因此所得单分散微球产品也具有粒径可控的特点。

图1 SPG膜乳化制备单分散微球示意图Fig.1 Preparation of monodisperse microspheres through Shirasu porous glass(SPG) emulsification.

穆锐等[20]以去离子水为连续相、丙烯酸酯为单体,通过孔径分别为1.35,5.25,9.50 μm的SPG膜得到3种乳化液,之后分别经悬浮聚合制得粒径为11.43,28.59,45.92 μm的单分散聚丙烯酸酯微球。范星河等[21]通过SPG膜乳化-悬浮聚合联用制备了单分散聚苯乙烯微球并研究了分散相压力及连续相流动速率对产品性能的影响。实验结果表明,微球尺寸主要取决于SPG膜尺寸,分散相压力及连续相的流动速率对微球尺寸及粒径分布几乎无影响。

SPG 膜乳化-悬浮聚合的重复性好、不使用有机溶剂且聚合过程中易实现活性物质的包埋[22]。但SPG膜为亲水性玻璃膜,仅适用于疏水性单体的乳化,而且SPG膜的装置复杂、制作成本较高,不利于单分散微球的工业化生产。

2 沉淀聚合

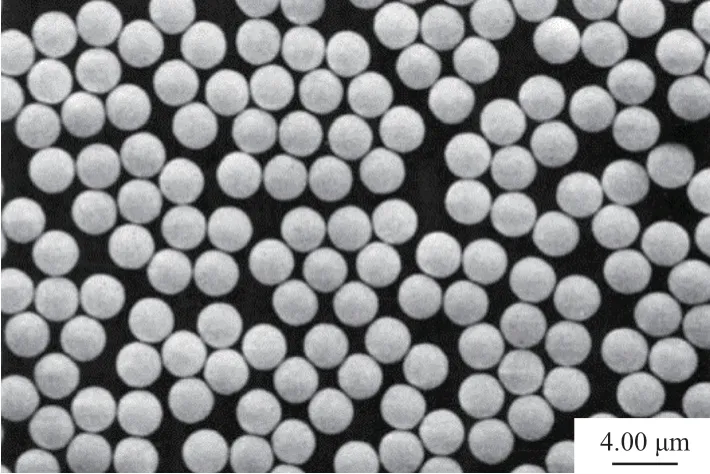

20世纪90年代Li等[23]提出了沉淀聚合,并利用该方法制备了单分散聚苯乙烯微球,该微球的SEM照片见图2。在沉淀聚合初期,单体聚合形成的低聚物聚集成初级核,随后初级核通过捕获溶液中的单体和可溶性低聚物实现尺寸的不断增大[24],当链段达到临界长度后会从体系中自发析出沉淀。与其他聚合方法相比,沉淀聚合的最大特点在于无需使用表面活性剂及稳定剂,因此后处理工序简单且产品纯度较高。Stöver课题组[25]以乙腈为溶剂分别得到了聚二乙烯基苯微球、二乙烯基苯/苯乙烯共聚微球及二乙烯基苯/丙烯酸酯单分散共聚微球,并通过沉淀聚合对微球材料改性,得到具有不同结构及性能的单分散微球产品[26]。

图2 沉淀聚合法所得聚苯乙烯微球的SEM照片[23]Fig.2 SEM image of polystyrene microspheres prepared by precipitation polymerization[23].

戈成彪等[27]以乙醇/水为混合溶剂,K2S2O8/NaHSO3为引发剂,在室温下通过沉淀聚合制备了单分散聚苯乙烯微球,并研究了反应条件及原料用量等对微球形貌尺寸的影响。卢春霞等[28]在乙腈溶液中以4-乙烯基吡啶为单体,偶氮二异丁腈为引发剂,二乙烯基苯/三羟甲基丙烷三甲基丙烯酸酯为混合交联剂,通过沉淀聚合制备了单分散三元共聚物微球。Sun等[29]以异佛尔酮二异氰酸酯为单体,丙酮/水混合溶剂为介质通过沉淀聚合制备了单分散聚脲微球。

传统沉淀聚合具有工艺简单、无需外加稳定剂等优点,但反应体系原料浓度低、聚合效率不高且多采用甲苯和乙腈等毒性较大的溶剂,因此无法实现绿色环保、节能减排的生产目标。于是,研究者又相继开发出蒸馏沉淀聚合、回流沉淀聚合、溶剂热沉淀聚合及自稳定沉淀聚合等多种新型聚合方法。

2.1 蒸馏沉淀聚合

蒸馏沉淀聚合是一种通过蒸馏溶剂来控制聚合反应的特殊沉淀聚合,该方法对溶剂要求较高。当达到蒸馏温度时,单体反应成核并从溶液中沉淀析出,沉淀形成的初级核继续捕捉单体及低聚物,最终得到单分散微球产品。乙腈作为一种应用较广泛的反应介质,可满足上述对溶剂的要求。Bai等[30]在乙腈中以2,2'-偶氮双(2-甲基丙腈)为引发剂制备了粒径为1.10~3.41 μm的单分散聚二乙烯基苯微球并研究了反应条件对粒径大小及分布的影响。Zhang等[31]以4-氟苯乙烯、苯乙烯为单体、二乙烯基苯为交联剂,在乙腈溶液中制备了粒径可控的氟化聚苯乙烯单分散微球。 蒸馏沉淀聚合过程中,为了始终维持高单体浓度,溶剂需不断从体系中蒸出,因而聚合速率快,但由于操作过程繁琐、装置设计复杂且蒸馏过程不易控制,故不利于工业化放大生产。

2.2 回流沉淀聚合

在蒸馏沉淀聚合的基础上,金莎等[32-33]提出了回流沉淀聚合并制备了一系列单分散聚合物水凝胶微球。研究结果表明,反应时间、混合溶剂比、单体固含量及交联剂用量等均会影响产物的形貌及分散性。通过调控上述参数可以制备得到不同尺寸的水凝胶微球,为新型生物医用材料的开发提供了基础。与蒸馏沉淀聚合相比,回流沉淀聚合免去了部分繁琐复杂的聚合装置并在聚合过程中引入磁力搅拌,改善了聚合物颗粒之间的黏并现象,提高了反应的可控制性。

2.3 溶剂热沉淀聚合

常规沉淀聚合存在单体负载率低、收率不高等缺陷。Huang等[34]开发了溶剂热沉淀聚合,将溶剂、单体及引发剂等加入水热釜中并将体系温度升至溶剂沸点以上,在此密闭空间中静置进行反应。该反应的时间短(4 h左右)、单体投入量高(20%(w))且产物收率高(90%)。 Shim等[35-36]利用该方法实现了二乙烯基苯与不同单体的共聚,分别制备了月桂基甲基丙烯酸酯/二乙烯基苯、甲基丙烯酸缩水甘油酯/二乙烯基苯及甲基丙烯酸/二乙烯基苯等单分散共聚物微球。与常规沉淀聚合相比,溶剂热沉淀聚合操作简单、普适性强、单体负载率高且产率高,有利于单分散聚合物微球的工业化生产。

2.4 光引发沉淀聚合

在传统热引发沉淀聚合的基础上,Limé等[37-38]提出了光引发沉淀聚合。在150 W氙气短弧灯辐射下,以偶氮二异丁腈为引发剂制备了苯乙烯/二乙烯基苯共聚物微球及2,3-环氧丙基甲基丙烯酸酯/二乙烯基苯共聚物微球。该系列微球产品表现出良好的单分散性及优异的力学性能,可用于液相色谱中色谱填料的制备。与常规热引发聚合相比,光引发沉淀聚合所得微球产品的单分散性更高且避免了热聚合过程中常见的热漏现象,但聚合产率较低(20%左右),聚合时间较长(48 h左右)

2.5 活性自由基沉淀聚合

Zhang 等[39]将活性自由基聚合引入沉淀聚合体系,开发了活性自由基沉淀聚合。通过调节反应条件、原料用量及混合溶剂比等参数制备了一系列不同形貌的单分散聚合物微球,微球粒径在0.36~1.95 μm范围,粒径分布指数小于1.01,单分散性良好。Jiang等[40]还实现了室温下的活性自由基沉淀聚合,以乙醇为溶剂制备了单分散高交联的聚合物微球材料。与普通沉淀聚合相比,活性自由基沉淀聚合法可通过残留在微球表面的活性自由基进一步引发聚合,便于微球材料的改性。

2.6 自稳定沉淀聚合

杨万泰课题组[41]在无外加搅拌及稳定剂的条件下仅通过调节反应介质的溶解度参数就得到了一系列单分散聚合物微球[42-43],并将该方法命名为“自稳定沉淀聚合法”(见图3)。郝国亮等[44]通过该方法制备了粒径为290~640 nm的聚苯乙烯/马来酸酐单分散共聚物微球并研究了反应时间对单体转化率、产物分子量及微球尺寸的影响。Xing等[45-46]将该方法应用于马来酸酐/醋酸乙烯酯及马来酸酐/α-甲基苯乙烯的共聚反应,制备了一系列不同形貌尺寸的单分散共聚物微球。其中,马来酸酐/α-甲基苯乙烯共聚物微球具有良好的光致发光特性,在新型半导体激光照明用荧光材料领域具有很好的应用[47]。鲍方健等[48]也将自稳定沉淀聚合应用于C4,C5等石化原料的共聚,得到了一系列含酸酐等功能性基团的聚烯烃产品。与传统沉淀聚合相比,自稳定沉淀聚合工艺简单、聚合产率高且可制备含多种功能性基团的微球产品。

图3 自稳定沉淀聚合[41]Fig.3 Self-stabilizied precipitation polymerization[41].

3 分散聚合

20世纪80年代出现了以极性介质为主的分散聚合,在微米级单分散聚合物微球的制备领域得到了广泛应用[49]。从严格意义上讲,分散聚合是一类特殊的沉淀聚合[50]。聚合反应开始前,单体、分散剂、引发剂及反应溶剂等形成均相体系;随反应的进行,聚合物链段不断增长,当链段达到临界值后从溶液中析出并相互聚集形成小颗粒;随后,小颗粒在分散剂及机械搅拌的作用下以微球形式分散在介质中,并形成动态稳定的聚合物微球分散体系[51]。因此,稳定剂在分散聚合中起到重要作用。目前常用的稳定剂有聚乙烯吡咯烷酮、乳酸、聚丙烯酸及羟基丙基纤维素等。王胜广等[52]以聚乙烯吡咯烷酮为稳定剂、乳酸为共稳定剂、过氧化二苯甲酰为引发剂、异丙醇/乙醇混合溶剂为分散介质制备了粒径在 2.22~4.15 μm的单分散聚苯乙烯微球,并研究了溶剂比及原料浓度等对产物粒径及形貌的影响。专利[53]以偶氮二异丁腈为引发剂,聚乙二醇为分散剂,在乙醇和丙二醇甲醚混合溶液中制备了表面含有羧基等功能性基团的单分散聚苯乙烯-马来酸酐共聚物微球。

分散聚合操作简单,产物吸附性强、比表面积大、表面易于改性且力学性能优良。近些年,微波及超声等新型引发方式为分散聚合提供了新的发展思路。与常规热引发相比,微波及超声辐射等新能源具有反应周期短、聚合效率高及易于控制等优点,逐渐成为分散聚合领域内重要的绿色技术。

3.1 超声辐射分散聚合

超声波具有强分散、强搅拌、快引发等特点,因此被广泛用于乳液聚合及分散聚合等聚合体系。程艳玲等[54]以聚乙烯吡咯烷酮为稳定剂,通过超声辐射分散聚合实现了苯乙烯的聚合,并通过调控反应条件及原料用量得到尺寸均一的聚苯乙烯微球。与传统聚合体系相比,超声辐射分散聚合无反应诱导期,聚合速率快且可以实现小粒径产品的制备。

3.2 微波辐射分散聚合

微波频率与化学基团的振动频率接近,因而引发聚合具有反应速率快、单体转化率高等优点。邓字巍等[55]在微波辐射作用下实现了聚氧乙烯大分子单体与苯乙烯单体的分散聚合,得到了单分散的接枝共聚物微球。熊圣东等[56]以乙醇/冰水混合物为分散介质、聚乙烯吡咯烷酮为稳定剂得到了单分散聚甲基丙烯酸甲酯微球,并研究了微波功率、乙醇含量及原料浓度等对微球尺寸及粒径分布的影响。与超声辐射分散聚合相似,微波辐射分散聚合也利于制备小粒径单分散聚合物微球,且聚合速率快、单体转化率高。

4 乳液聚合

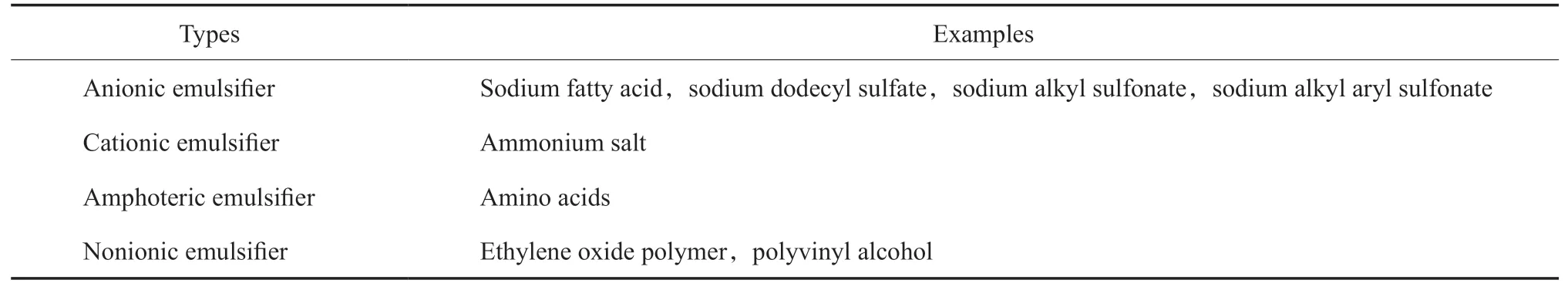

20世纪50年代Harkins[57]提出了乳液聚合,该方法为单分散聚合物微球的常用制备方法之一[58]。传统的乳液聚合一般由单体、水、水溶性乳化剂及水溶性引发剂等4部分组成。水溶性乳化剂一般包含极性及非极性基团,按基团类别可分为4类[59](见表1)。其中,阴离子型乳化剂应用最广泛并常与非离子型乳化剂配合使用。乳液聚合工艺成熟且产物单分散性好,常被用于小粒径(50~800 nm)单分散微球的制备。

表1 常见乳化剂类型Table 1 Common types of emulsifying agent

贺杰等[60]以苯乙烯和丙烯酰胺为单体、N,N-亚甲基双丙烯酰胺为交联剂,通过乳液聚合制备了粒径小于1 μm的聚合物颗粒,且仅当丙烯酰胺与马来酸酐质量比小于3∶17、N,N-亚甲基双丙烯酰胺用量不大于18.5 g/L时才能得到粒径均一的单分散聚合物微球。蔡青等[61]以乙醇/水混合溶剂为反应介质、过硫酸钾为引发剂、十二烷基苯磺酸钠为乳化剂制备了聚苯乙烯磁性微球。实验结果表明,较低的醇水质量比、较少的引发剂用量、较高的乳化剂用量及较低的反应温度有利于得到小尺寸的单分散微球。

乳液聚合操作简单、聚合速率快且产物分子量高,但乳化剂用量较多,影响微球产品的使用性能,因此,无皂乳液聚合、微乳液聚合等绿色环保的新方法被不断地应用于单分散聚合物微球的制备。

4.1 无皂乳液聚合

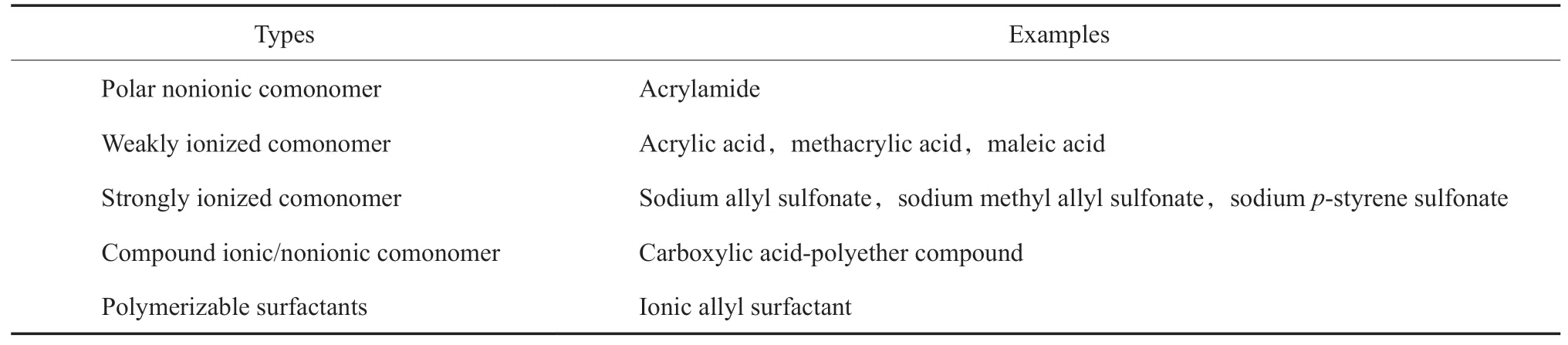

通常情况下,乳液聚合中的乳化剂较难清洗,易残留在产品表面,使产品在医用材料领域内的应用受限。无皂乳液聚合无需使用表面活性剂即可制备表面洁净度高且携带功能性基团的单分散聚合物微球产品,产品可应用于生物医用领域[62-63]。无皂乳液聚合通过引发剂及极性单体将亲水性基团引入聚合物微球表面,使得微球产物本身即为表面活性剂。表2为无皂乳液聚合常用共聚单体[32]。

表2 无皂乳液聚合常用共聚单体[32]Table 2 Copolymeric monomer of soap-free emulsion polymerization[32]

王翔等[64]以苯乙烯为单体、过硫酸钾为引发剂、二乙烯基苯为交联剂,通过无皂乳液聚合制备了一系列聚苯乙烯纳米微球,并通过调整原料用量及反应时间得到了单分散性良好的聚苯乙烯微球。Abdollahi等[65]以乙烯和聚甲基苯烯酸甲酯为原料通过无皂乳液聚合制备了一系列功能性聚合物纳米颗粒。其中,表面含羟基、环氧基团的甲基苯烯酸甲酯与表面含酰胺基团的苯乙烯共聚可得高度规整的单分散聚合物微球。Yang等[66]以不同的离子单体为原料,过硫酸钾为引发剂,通过无皂乳液聚合制备了含羧基或磺酸基等功能性基团的单分散聚苯乙烯微球,并研究了微球的成核生长机理。无皂乳液聚合操作简单且产品纯度高,但聚合速率较慢且乳液稳定性较差,较难工业化。

4.2 细乳液聚合

与常规乳液聚合不同,细乳液聚合过程中还需引入十二烷基硫醇及十六醇等助乳化剂,并通过微乳化技术将大尺寸单体液滴分散成尺寸较小的亚微米级小液滴。单体原料在形成的小液滴内进行本体聚合,所得微球产品的粒径接近于初始液滴的尺寸[67]。Cordeiro等[68]通过细乳液聚合制备了含磁性纳米颗粒及古巴油的聚甲基丙烯酸甲酯类单分散聚合物微球。Mangia等[69]以甲基丙烯酸甲酯及丙烯酸为原料,通过细乳液聚合制备了单分散的聚甲基丙烯酸甲酯/丙烯酸共聚物,并用该微球实现了转录激活酶的包覆。与常规乳液聚合相比,细乳液聚合体系的稳定性更高,并且可以实现尺寸较小及形貌较复杂的单分散微球产品的制备。

4.3 微乳液聚合

与上述乳液聚合体系不同,微乳液聚合体系为热力学稳定体系,无需强力搅拌即可自发形成乳液。乳胶粒径一般在100~150 nm,所得产物尺寸为10~80 nm且清亮透明,因此可用于制备高透明小尺寸的单分散微球产品。Santim等[70]以十二烷基硫酸钠为表面活性剂,过硫酸铵为氧化剂,在低温下得到了单分散聚吡咯烷酮纳米微球。宋瑾等[71]以苯乙烯为单体、双氧水/硫酸亚铁为引发剂、拉开粉为乳化剂、正丁醇为助剂,通过微乳液聚合制备了一系列聚苯乙烯微球,当反应温度为45 ℃、去离子水与苯乙烯的质量比为17∶1、拉开粉与正丁醇的质量比为2.5∶1、双氧水与硫酸亚铁的质量比为3.5∶1时可得到单分散的聚苯乙烯微球。

5 种子溶胀聚合

种子溶胀聚合主要用于制备大尺寸单分散聚合物微球,所得微球粒径一般为1~100 μm。该方法首先通过乳液聚合或分散聚合等得到单分散小粒径微球并将其作为种子模板,之后进一步溶胀得到大粒径单分散微球产品。与种子微球相比,溶胀后的微球粒径大多能增长两倍以上,且依然保持种子微球良好的单分散性。根据溶胀过程的不同,种子溶胀聚合一般分为两步溶胀法及一步溶胀法。

5.1 两步溶胀法

两步溶胀法一般包括单体、引发剂、反应介质及溶胀剂,溶胀过程中首先通过特定的溶胀剂活化种子微球,之后将活化后的种子微球进行单体溶胀并升温聚合。Kao等[72]首先通过乳液聚合法制备粒径0.55 μm的聚甲基丙烯酸甲酯种子微球,然后加入辛硫醇、十二烷基硫酸钠及聚乙烯醇对种子微球进行活化,最后将活化的种子微球进一步进行单体溶胀并升温聚合,从而得到粒径1~4 μm的单分散聚甲基丙烯酸甲酯交联微球。两步溶胀法具有较好的膨胀效果,但溶胀剂会影响微球产品的性能且后处理工序较为繁琐。

5.2 一步溶胀法

与两步溶胀法不同,一步溶胀法免去溶胀剂的使用,直接通过溶胀单体实现种子微球的活化与溶胀。Tian等[73]以聚苯乙烯-4-乙烯基苯磺酸钠微球为种子微球、苯乙烯为溶胀单体、二乙烯基苯为交联剂,得到了一系列实心及空心的单分散聚二乙烯基苯/甲基丙烯酸缩水甘油酯共聚物微球。徐国武等[74]以分散聚合所得聚苯乙烯微球作为种子颗粒,通过一步溶胀法制备了粒径大于5 μm的单分散聚苯乙烯微球。种子溶胀聚合有利于制备表面功能化的大粒径单分散微球,但反应过程复杂、聚合时间长且生产成本较高。

6 结语

聚合物微球材料的粒径及其分布是决定材料性能及应用的主要因素,因此建立健全的制备方法、实现微球结构及尺寸的可控是开发单分散聚合物微球的关键所在。单分散聚合物微球常用的制备方法有乳液聚合、悬浮聚合、沉淀聚合、分散聚合及种子溶胀聚合等,通过不同的聚合方法可以得到不同粒径及形貌的微球产物。其中,乳液聚合适用于制备数纳米至数百纳米微球产品,沉淀聚合及分散聚合所得产品尺寸为1 μm左右,而悬浮聚合及种子溶胀聚合则可实现数微米至数百微米大粒径微球的开发。目前,大多数单分散聚合物微球的制备方法还处于实验室研究阶段。随着各行各业对单分散聚合物微球需求量的增大,实现单分散聚合物微球高效环保的工业化生产将成为未来的发展方向。