远海自升式风电一体化运输与安装探讨

2022-03-13黄艳红王俊杰

黄艳红,王俊杰

(中交三航(上海)新能源工程有限公司,上海 200137)

引言

随着海上风电建设逐渐走向远海,一方面大容量风机部组件的运输对运输提出了更高的要求,另一方面现有的施工工艺对更为恶劣的风浪流条件适应性降低,整体式安装的浮态起重船受风浪的影响更大,而分体安装的自升式风电安装船虽然通过抬升实现静对静的作业环境,但为其运输风机部件的运输驳却受涌浪的影响较大,成为安装施工中的薄弱环节,影响了工效。因此,自升式风电安装船采用一体化运输与安装对推进远海风电场建设具有重要意义。本文基于施工工艺技术层面开展了研究,对于非自航自升式风电安装船的拖航稳定性和多套风机部件堆叠运输的防倾覆措施等尚需进一步深入研究。

1 国内外风机安装技术现状

1.1 国外风机部件运输方式

1)塔筒垂直运输

国外海上风力发电机所有塔筒均采用垂直运输方式,海上风电场风机塔筒垂直运输如图1 所示。塔筒垂直运输底座工装焊接在自升式风电安装船甲板面上,塔筒与垂直运输底座工装通过若干螺栓连接。底塔筒有塔筒门,螺栓连接、拆卸操作进出底塔筒较为方便;而中塔筒和顶塔筒没有门,塔筒垂直运输底座工装考虑一定的设计高度,并在工装侧面预留一定大小的开口,方便进出中塔筒和顶塔筒,进行螺栓连接和拆卸工作。

图1 塔筒垂直运输

2)多层叶片或叶轮堆叠运输

国外自升式风电安装船运输叶片,一般采用多层叶片堆叠运输方式,如图2 所示。

图2 叶片多层堆叠运输

1.2 国外风机安装技术现状

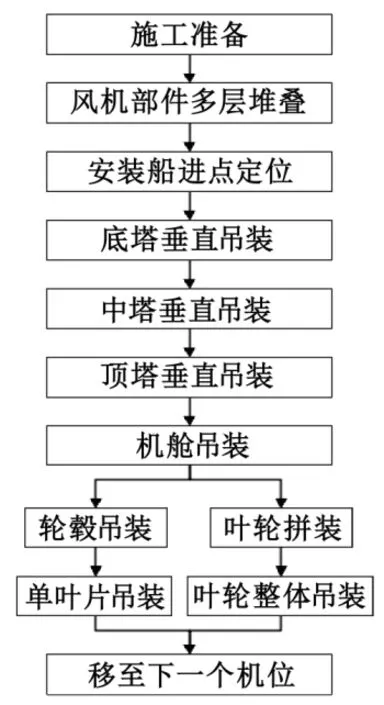

国外采用自升式风电安装船进行风机安装的施工工艺流程主要为:风机部件运输至施工现场后,底塔、中塔、顶塔采用垂直吊装方式;叶片安装采用单叶片安装方式或者叶轮整体吊装方式,施工工艺流程如图3 所示。

图3 国外自升式风电安装船风机安装工艺流程

1.3 国内风机安装技术现状

由于国内自升式风电安装船资源有限,近海海域一般采用运输驳运输风机部件,自升式风电安装船只在风场内移动进行风机部件的吊装。目前国内自升式风电安装风机安装施工工艺流程主要为:首先底塔筒在码头进行预拼装;然后采用三艘驳船将风机部件运输至海上:第一艘驳船运输底塔、中塔、顶塔,底塔垂直运输,中塔、顶塔水平运输,第二艘驳船运输机舱、轮毂,第三艘驳船运输叶片;然后自升式风电安装船在海上进行风机部件吊装,底塔垂直吊装,中塔、顶塔抬吊翻身后安装,叶片采用单叶片吊装方式或在海上将叶轮拼装后进行叶轮整体吊装。施工工艺流程如图4 所示。

图4 国内自升式风电安装船风机安装工艺流程

2 一体化风机运输与安装方案

2.1 技术研究参数

以1 200 t 自升式风电安装船“三航风和号”、西门子SWT-4MW 风机为研究对象,进行自升式风电安装船多套风机运输和安装技术研究。

“三航风和”号可以在水深50 m 范围内泥砂质海底海域或相类似海域按自升式平台型式进行作业,也能够在浮态时降载吊重作业,主要技术参数见表1 所示[1],船舶实景照片如图5 所示。

表1 1 200 t 自升式平台船主要技术参数

图5 1 200 T 自升式平台船“三航风和”号

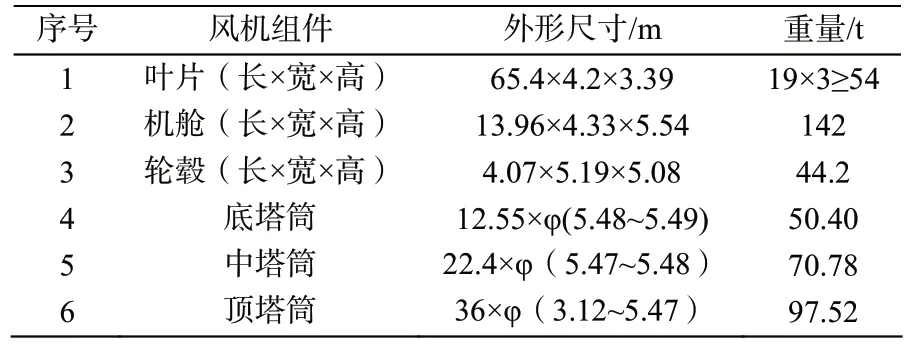

选择西门子SWT-4.0 MW 机型进行“三航风和”号海上风机分体安装施工可行性研究,风机参数如表2 所示。

表2 西门子4 MW 风机参数表

2.2 总体施工工艺流程

采用1 200 t自升式平台船“三航风和”号进行西门子4 MW 风机分体安装的主要施工工艺为:自升式平台船将两套风机部件运输至海上相应施工机位,底塔、中塔、顶塔采用垂直运输方式,叶片采用两层错位堆叠运输方式;底塔垂直吊装;中塔垂直吊装;顶塔垂直吊装;机舱+轮毂吊装;单叶片吊装;流程如图6 所示。

图6 1 200 t 自升式平台船风机分体安装施工工艺流程

2.3 风机部件运输方案

平面布置需要考虑的因素如平台荷载平衡、吊机作业半径、安装顺序是否冲突、安装一台后平台荷载的平衡、减少迎风面积、顶塔与臂架是否冲突等方面。

在“三航风和”号甲板面上布置装载方案,“三航风和”号可运输两套完整的风机部件,两套风机塔筒均采用垂直运输方式。机舱、轮毂预拼装后再装载运输,运输底座由厂家提供。叶片运输考虑到拖航过程中的安全性和吊装的易操作性,可以采用上下两层错位堆放的方式,厂家运输过来的叶片连同单叶片运输工装一起起吊,装载在“台阶式”叶片运输支架上,单叶片运输工装与“台阶式”叶片运输支架采用焊接或花篮螺丝连接,“台阶式”叶片运输支架与“三航风和”号甲板面焊接固定。运输方案如图7 所示。

图7 “三航风和”运输两套风机部件示意图

2.4 风机部件安装方案

与传统自升式风电安装船风机分体安装技术的主要不同是:所有塔筒垂直运输到海上相应安装机位后,无需抬吊翻身竖立,可直接安装专用吊具进行塔筒垂直吊装,塔筒垂直吊装示意图如图8 所示。

图8 塔筒垂直吊装示意图

3 优点及工效分析

工效从两个方面考虑,一个是运输驳进点以及可能的涌浪限制导致的施工有效日减少,二是翻身等动作的减少带来的工效提高。

根据外海施工条件和施工经验,传统自升式风电安装船风机分体安装施工工艺安装1 台风机需要3 个有效工作日,工效分析如图9 所示。自升式风电安装船多套风机运输安装施工工艺,中塔、顶塔无需抬吊翻身,每台风机安装可节约0.5 个有效工作日,平均安装1 台风机需要2.5 个有效工作日,工效分析如图10 所示。

图9 传统自升式风电安装船分体安装施工工效分析

图10 自升式风电安装船多套风机运输安装施工工效分析

自升式风电安装船多套风机运输安装施工工艺,单船可运输两套完整风机部件,所需船机设备少,比传统自升式风电安装船风机分体安装施工工艺少租用2 艘3 000 t 自航运输驳和1 艘定位船。自升式风电安装船多套风机运输安装施工工艺,所有塔筒采用垂直运输、垂直吊装的方式,不需主、辅起重机抬吊翻身,简化了施工流程。且主吊机在进行塔筒、机舱+轮毂的吊装过程中,辅吊机可以同时进行叶片吊装的准备工作,可使整个风机安装过程更紧凑,平均每台风机分体安装可节约0.5 个有效工作日,施工工效高,经济效益好。

4 结语

海上风电施工作业窗口期短,受风浪流等环境因素影响大,随着海上风电建设逐渐走向深远海,传统采用驳船运输风机部件,自升式风电安装船只在风电场内进行风机分体安装的施工工艺,运输成本较高,施工工效较低。自升式风电安装船多套风机运输和安装技术,可以充分发挥自升式风电安装船抬升后稳定不受风浪影响的优点;可以节约大型运输驳租赁费用;所有塔筒均采用垂直运输、垂直安装方式,优化了传统施工工艺,可提高施工工效;叶片采用两层错位堆叠方式,兼顾运输稳定性、施工方便性和经济性;适用于深远海风电场的建设。本文仅基于施工工艺技术层面开展了研究,对于非自航自升式风电安装船的拖航稳性和多套风机部件堆叠运输的防倾覆措施等尚需进一步深入研究。