单条皮带机堆取组合作业工艺研究

2022-03-13吴位民赵志武

吴位民,李 术,赵志武

(1.中交第一航务工程勘察设计院有限公司,天津 300220;2.唐山曹妃甸实业港务有限公司,河北唐山 063200)

引言

国内矿石码头料场起初设计大多是基于汽车运输模式,随着铁矿石铁路运力的加大,一些矿石码头料场工艺设计时候要求预留火车运输的接口条件。汽运是在料场内靠装载机装车,可以多点同时作业,所以汽运能力非常大,但是会造成矿石装卸和运输环节的资源浪费和环境污染。2018 年4 月2 日,中央财经委员会第一次明确提出要调整运输结构,减少公路运输量,增加铁路运输量(简称“公转铁”)。鉴于此,铁路部门在加大铁路线建设的同时,各地矿石码头也在对原有料场进行升级改造,改造后的工艺设备不仅能促使“公转铁”运输模式转变,而且还可以减少当地环境污染,促进矿石码头向着“安全、环保、绿色、智能”方向发展。

1 矿石码头料场改造方案

1.1 料场工艺流程

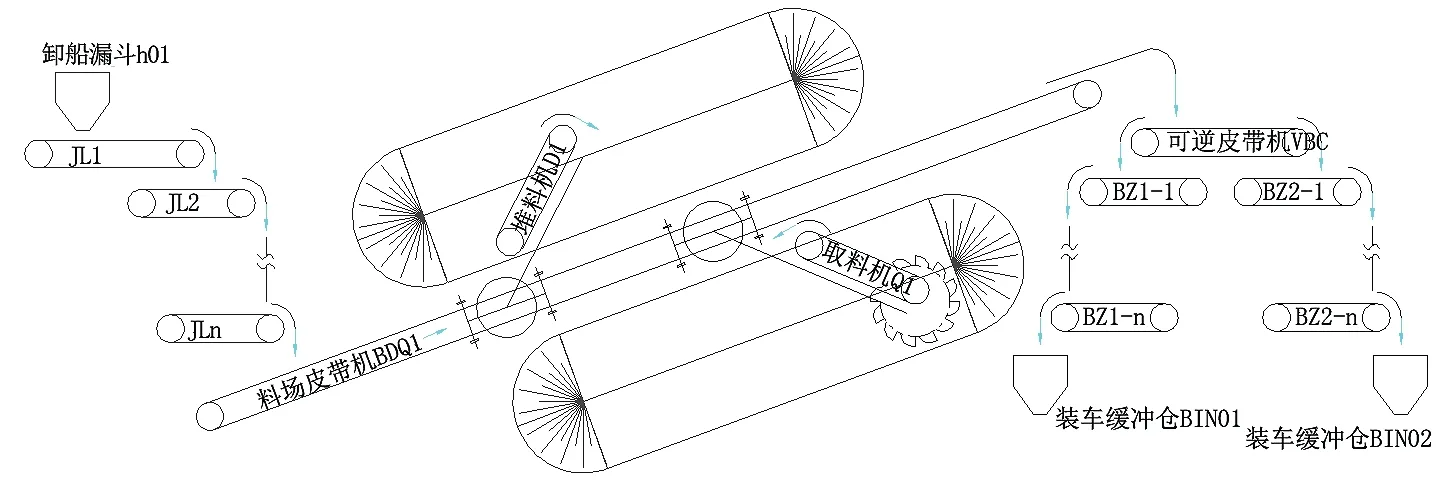

在曹妃甸矿石码头二期料场中,矿石在料场缓存之后对外运输方式为汽运,所以原料场工艺设备布置时,料场皮带机BDQ1 上面仅有堆料机D1,能力为9 000 TPH。抓斗卸船机把物料转运至卸船漏斗中,通过皮带机输送系统和堆料机悬臂皮带机把物料堆放至料场,再通过装载机装车实现汽车外运,在此基础之上还需要实现火车装车功能。料场场地资源面积不可能扩大,料场长度在1 500 m 左右,根据条形料场的特点,选择在同一条皮带机上面新增一台斗轮取料机Q1,能力为6 000 TPH,实现堆料、取料组合作业的工艺流程。斗轮取料机转运至悬臂皮带机上面,再通过料场皮带机BDQ1 转运至可逆皮带机VBC 上面,通过切换流程实现不同BZ 皮带机线的作业控制,最终把物料送达装车缓冲仓内,实现火车装车功能。通过料场皮带机在矿石码头卸船和装车流程中起到承前启后的作用,实现卸船、装车和卸船装车同时作业的功能,并可以在不同的作业模式下进行随机切换,该工艺流程为国内首次实践。图1 为料场工艺流程示意图。

图1 料场工艺流程示意图

1.2 堆、取料机方案布置

堆料机的轨距8 m,臂长43 m。由于堆料机在皮带机来料方向牵引一个尾车,尾车上面的改向滚筒缠绕在料场皮带机BDQ1 上面,料场皮带机单向运行,同时,取料机尽量布置靠近装车方向,所以取料机选择布置在料场出料一端。堆料机轨距8 m,臂长43 m,堆料额定能力9 000 TPH,回转角度±170°;取料机轨距保证8 m 不变,臂长59 m,回转角度±175°,取料额定能力6 000 TPH。为了实现装车功能,料场皮带机BDQ1 头部需要抬起一定高度并延伸至转接塔里面,与移动皮带机转接,这样根据现场土地资源情况尽可能保证料场的使用面积。堆料机尾部车档后移至料场极限位置,大机检修锚固顶升设备和基础重新安装施工,臂架防风支架从头部移动至尾部,臂架回转至最大角度时进行锚固。取料机位置根据臂架水平回转零度时高度和皮带机起弧段位置进行确定,大机检修锚固顶升设备和基础重新安装施工。为了使料场利用率最大化,堆料机臂架防风支架移动至料场皮带机BDQ1尾部且臂架回转至170°位置时进行臂架锚定;取料机在不工作时需要移动至料场皮带机BDQ1 头部进行臂架固定,臂架防风支架选择20°-30°回转角度时进行臂架固定。

2 取料装车流程研究

矿石码头典型的工艺流程如下:进口矿石船在深水码头经过卸船机转运至皮带输送线,经过连续的皮带转运,把物料运达料场,再经过堆料机实现堆料,根据不同的货代和买方把物料分区域、分垛位堆存。堆料设备有堆料机或者堆取料机。矿石一般会卸至料场堆存后再进行装车。装车流程从料场开始,通过堆、取料机或者装载机等具有取料功能的设备进行取料,并把物料运送至皮带机上面,通过转接和连续运输,物料运送至装车楼缓冲仓内进行定量装车。如果卸船、装车不同时进行,目前工艺流程成熟;但是如果卸船和装车共用一条料场皮带机,则涉及到复杂的工况逻辑控制。

3 堆、取作业控制原则

3.1 工艺流程控制原则

料场皮带机BDQ1 上既有堆料机,为了实现原有料场物料通过铁路运输,在原有皮带机上新增了取料机。要实现堆取共线模式,料场皮带机必须要既满足堆料工艺,又要满足取料工艺。堆料工艺流程中,BDQ1 皮带机下游设备(堆料机悬臂皮带机)必须先运行,BDQ1 皮带机及其上游设备才能依次运行。BDQ1 皮带机下游设备(堆料机悬臂皮带机)只要停机,则BDQ1 皮带机及其上游设备必须全部停机 (否则堵料) 。取料工艺中,BDQ1 皮带机下游设备(VBC 与BZ 皮带机)必须先运行,BDQ1皮带机及其上游设备(取料机悬臂皮带机)才能运行。BDQ1 皮带机下游设备(VBC 与BZ 皮带机)停机,则BDQ1 皮带机及其上游设备(取料机悬臂皮带机)必须停机(否则堵料)。

3.2 堆、取料机运行安全控制

由于堆、取料机共轨作业,特别是同时作业时候,两台设备存在回转作业范围交叉现象。为了满足安全操作的要求,对堆、取料机两台设备配备GPS 位置定位系统和RFID 自动识别定位系统,安全控制措施不仅有双保险定位系统,同时,在轨道两端设置大车车挡,在距离车挡安全距离位置设置限位开关,确保大车在运行至端部时安全停车。RFID 自动识别定位系统显示和报警装置设置在堆、取料机司机室内,在堆料机或者取料机回转作业时臂架与大机间的最小安全距离达到设定值时触发报警并能够及时停车。

4 运行模式及控制逻辑

4.1 运行模式

根据实际工艺要求,BD 皮带机启动设计分为三个模式:堆料模式、取料模式和堆取模式。三个模式在中控上位机中选择,三个模式的选择信号要传给堆料机和取料机。堆料机和取料机大机司机室内要能显示三个模式状态,同时要修改取料机悬皮启动程序。取料机在堆料模式下,悬皮不能启动;取料模式下,有BDQ1 皮带运行信号后,悬臂皮带机才可以启动;在堆取模式下,同时有BDQ1 皮带、VBC 皮带运行信号、VBC 远程控制信号时,悬臂皮带机才可以启动。堆料机在任何模式下,堆料机悬臂皮带机都可以启动。根据以上原则,BDQ1 皮带机和堆、取料机之间建立联锁关系。

4.2 模式转换及控制逻辑

根据流程控制逻辑,现对各种运行模式下的皮带机启、停控制进行分析:

1)堆料模式作业

堆料机停机,BDQ1 皮带及相关堆料流程皮带停机,取料机不能运行。

堆料流程作业中,可启动取料流程BDQ1 线下游皮带机,但取料机不能运行。

2)取料模式作业

BZ1-n BZ2-n 停机,装车线所有设备停机。堆料机可不停机。

取料模式作业,BDQ1 皮带已启动,如果选择堆料流程BDQ1 上游皮带启动(危险操作),需要限制堆料流程上游JL 皮带不能启动,则堆料流程不能启动。

3)堆料模式作业下选择取料模式

堆料机不停机,取料流程没有运行,BDQ1 皮带停机,堆料流程停机。

4)取料模式作业下选择堆料模式

取料机停机,取料模式下堆料机没有运行,BDQ1 皮带停机,取料装车流程BDQ1 下游皮带不停机。

5)堆料模式作业下选择堆取料模式

堆料流程不停机,装车流程BDQ1 下游皮带全启后,取料机再启动(VBC 皮带运行为前提条件)。

6)取料模式作业下选择堆取料模式

取料流程不停机,此时BDQ1 皮带已经启动,先启动堆料机,堆料流程BDQ1 上游皮带方可启动。

7)堆取料模式作业下选择堆料模式

取料机停机,堆料流程不停机,取料装车流程皮带不停机。VBC 及下游皮带机上物料全部进入装车缓冲仓后按顺序停机。

8)堆取料模式作业下选择取料模式

堆料流程从皮带机JLn 及上游皮带机按顺序停机,再停堆料机,BDQ1 不停机,取料流程不停机。

9)堆取料模式作业下装车线紧停。

装车楼紧停,BDQ1 不停机,其后流程涉及的皮带机全停机,堆料机不停机,卸船流程继续运行。

取料机紧停,取料机停机,其余堆料流程,装车线流程不停机。

10)堆取料模式作业下堆料线紧停。

堆料机停机,程序中堆取料模式作业下堆料机运行停止信号输出,BDQ1 皮带停机,堆料流程BDQ1 上游皮带全停机。取料机停机。装车流程BDQ1 下游皮带不停机。

堆料流程BDQ1 上游皮带紧停,BDQ1 皮带不停机,堆料机不停机,装车流程设备不停机。

11)堆取料模式作业下BDQ1 皮带停机。

堆料流程BDQ1 皮带机上游设备全停机,堆料机不停机。装车流程取料机停机,取料流程BDQ1皮带机下游设备不停机。

5 结语

通过对矿石码头料场皮带机在堆料机与取料机共轨作业布置及工艺控制的研究,总结出以下结论:

1)通过对同一条料场皮带与堆料机、取料机共轨组合作业的研究,发现对传统料场进行改造升级的方法,对矿石码头料场实现高效利用和绿色生产具有借鉴意义。

2)以料场皮带机为突破口,拆分组合卸船和装车固有的流程,分析各种可能出现的运行模式及控制逻辑,最终达到卸船和装车作业的安全、高效和稳定。

3)通过PLC 控制技术,把所有参与卸船、装车作业的设备串联起来进行全流程控制,为将来实现矿石码头料场堆取工艺自动化作业奠定基础。