长距离双向运行带式输送机改造方案探讨

2022-03-13岳金灿熊玲燕

岳金灿,熊玲燕

(中交第一航务工程勘察设计院有限公司,天津 300220)

引言

带式输送机输送能力强,输送距离远,结构简单易于维护,能方便地实行程序化控制和自动化操作,广泛应用于港口专业化大宗散货码头的水平运输。常规带式输送机大部分以单向运行为主,输送带通过驱动滚筒与输送带之间的摩擦力拖动,为避免带式输送机的胶带在传动滚筒上打滑,通常设置拉紧装置适当地将胶带预拉紧,产生初张力,张紧装置常设于输送机胶带张力最小的部位,即驱动滚筒逐出端或奔离端。单向运行带式输送机技术成熟,工程案例较多,而双向运行带式输送机虽然在电厂、原料场等应用较多,但带式输送机能力相对港口来说均偏小,参考价值不大,而国内港口相应的案例较少,带式输送机设计手册或规范也没有具体针对双向运行带式输送机的设计方法或设计案例。因此,对于双向运行带式输送机的设计方案就显得非常关键。尤其是长距离双向运行的带式输送机,正确计算多工况运行条件下输送机的驱动电机功率、胶带的张力、张紧力等参数对于带式输送机的选型十分重要。

本文以具体改造项目为例,探讨长距离双向运行带式输送机改造的设计方法和设计思路,为相关类似工程提供参考。

1 工程概述

某专业化矿石码头堆场原设计取料线BQ 带式输送机用于堆场取料装火车或装汽车作业,BQ 带式输送机由西向东单向运行,输送机头部卸料滚筒下方对应装火车或装汽车的带式输送机系统转接流程,BQ 带式输送机上对应配置一台斗轮取料机,额定取料能力3 600 t/h。随着港口生产业务的多元化,需要增加专业化矿石堆场取料配矿的功能,由于原设计方案BQ 带式输送机头部转接机房没有相应的接口预留,只能对既有装卸工艺流程进行相应的改造。最终经多方案比选,选择将BQ 带式输送机向西反向延长,接入后续新建配矿流程,BQ 带式输送机由既有的单向运行模式调整为双向运行模式,实现专业化矿石堆场BQ 线取料机取料后向东完成装火车或装汽车作业、向西完成配矿作业的功能,大大增加堆场取料作业的灵活性。在不影响既有堆场作业功能的情况下,增加装卸作业流程的灵活性,尽量减少改造项目对既有生产的停机影响,为港口业务的拓展提供技术保障。可见,本项目BQ 带式输送机双向运行改造将是实现改造目标的关键所在。

2 改造方案

为实现BQ 带式输送机双向运行的要求,改造方案具体如下:拆除现有BQ 带式输送机尾部滚筒,将BQ 带式输送机向西爬升延长约52 m,新建BQ带式输送机西侧头部卸料滚筒和相应的转接机房;将BQ 带式输送机原前倾托辊架全部更换为非前倾托辊架,并按照双向运行的要求对带式输送机支腿进行加固和增加双向防跑偏托辊组;将BQ 带式输送机东侧现有2个地面驱动滚筒中的2#驱动滚筒移至西侧地面,并在西侧地面2#驱动滚筒处新建小车重锤张紧装置,使BQ 带式输送机东西两侧地面各布置1 个驱动滚筒,每个驱动电机功率450 kW,张紧重锤重量及胶带强度根据最终张力计算大小进行相应核算。

由于BQ 带式输送机改为双向运行,BQ 带式输送机对应的取料机与地面带式输送机连接的移动式导料槽也要进行相应的改造,以适应取料机双向取料的要求。

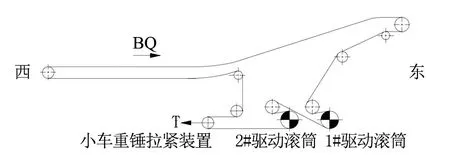

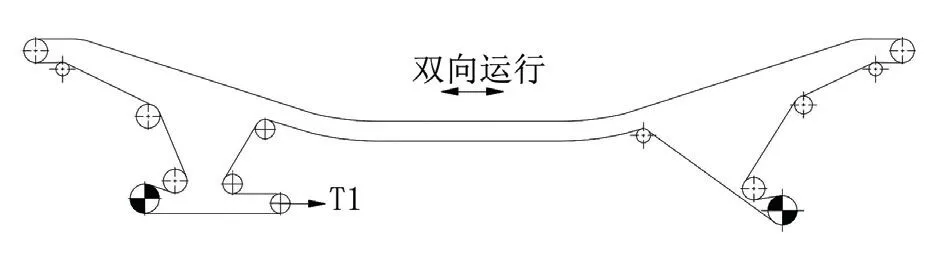

BQ 带式输送机双向运行原设计及改造方案示意图如图1、图2。

图1 原BQ 带式输送机设计简图

图2 BQ 带式输送机双向运行改造方案简图

3 相关计算

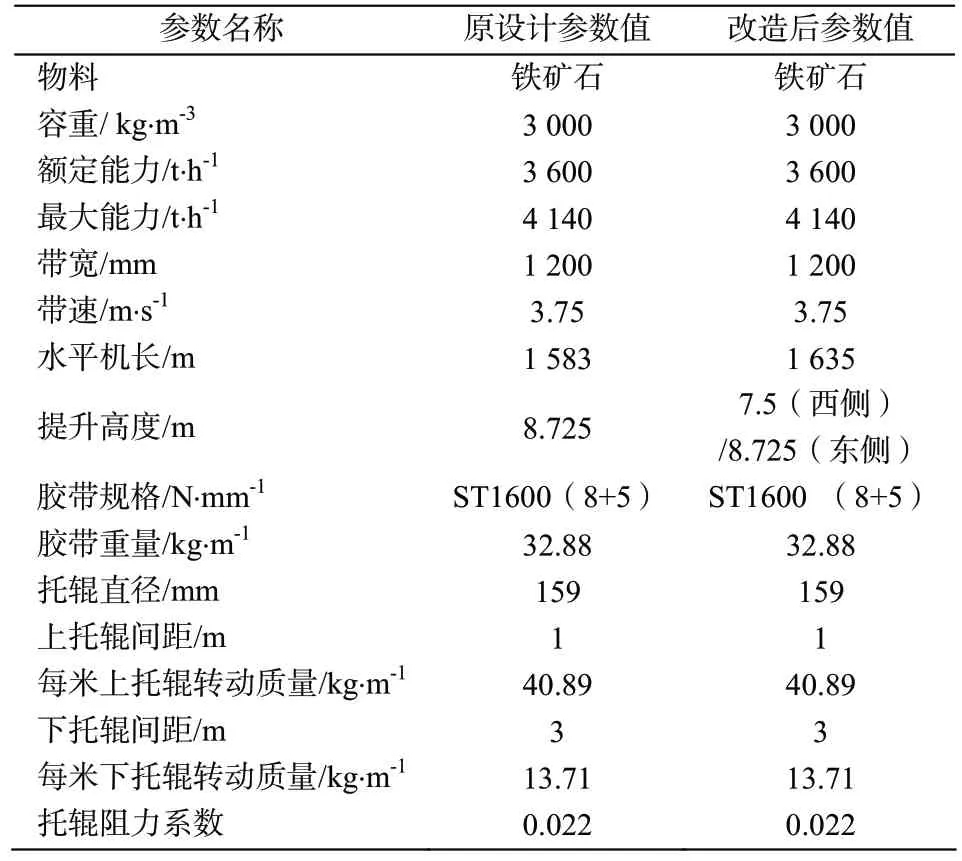

3.1 带式输送机双向运行改造方案技术参数

表1 带式输送机双向运行改造方案技术参数

3.2 运行阻力与驱动功率

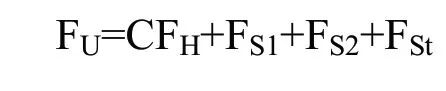

BQ 带式输送机双向运行改造方案输送机运行阻力根据《带式输送机工程设计规范》有关公式进行计算,当带式输送机长度大于80 m 时,可按下列公式计算:

式中:

FU—传动滚筒所需圆周力;

FH—主要阻力(N);

C—附加阻力系数;

FS1—主要特种阻力;

FS2—附加特种阻力;

FSt—倾斜阻力。

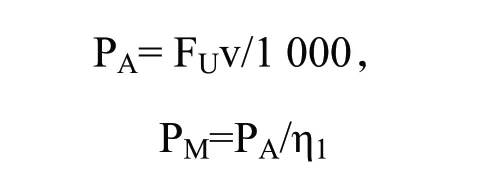

带式输送机稳定运行时传动滚筒所需运行功率及驱动电动机所需功率,应按下列计算:

式中:

PA—传动滚筒所需运行功率(kW);

v —带速(m/s);

PM—驱动电动机所需运行功率(kW);

η1—驱动系统传动效率。

其中附加阻力系数C 取值1.06,驱动系统传动效率η1取值0.85。

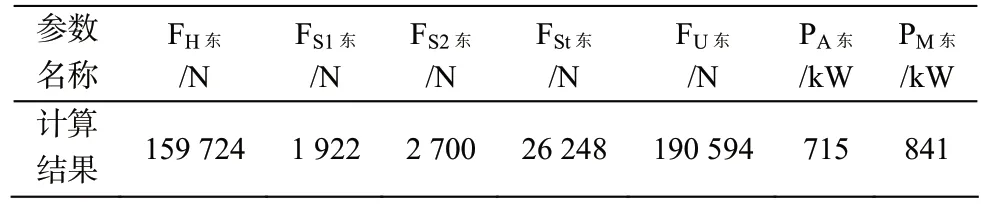

1)BQ 带式输送机由西向东运行工况

根据上述计算公式,将带式输送机相关技术参数代入后,计算结果如表2。

表2 运行阻力与驱动功率计算结果(由西向东)

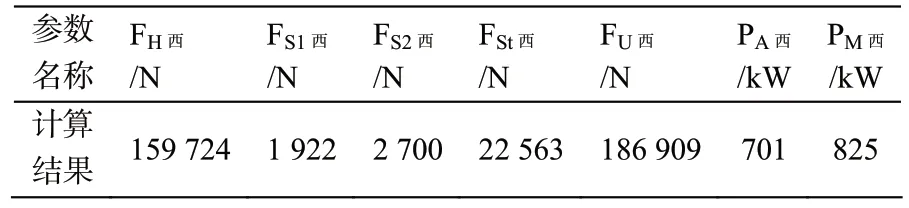

2)BQ 带式输送机由东向西运行工况

同理,BQ 带式输送机由东向西运行工况下运行阻力与驱动功率计算结果如表3。由以上结算结果可知,通过对BQ 带式输送机双向运行两种工况分别计算运行阻力与驱动功率,并取其中计算结果值较大者作为带式输送机驱动装置设计选型的依据,可知BQ 带式输送机由西向东运行工况所需驱动电机功率较大,为841 kW,现有BQ 带式输送机驱动功率为两个450 kW 电机,合计900 kW,满足双向运行改造后驱动电机功率的要求。改造方案中,利用既有两个450 kW 电机,并将BQ 带式输送机东侧现有2 个驱动滚筒中的2#驱动滚筒移至西侧地面,使BQ 带式输送机东西两侧各布置1 个驱动滚筒(450 kw)的方案是满足设计要求的。

表3 运行阻力与驱动功率计算结果(由东向西)

3.3 带式输送机各点张力

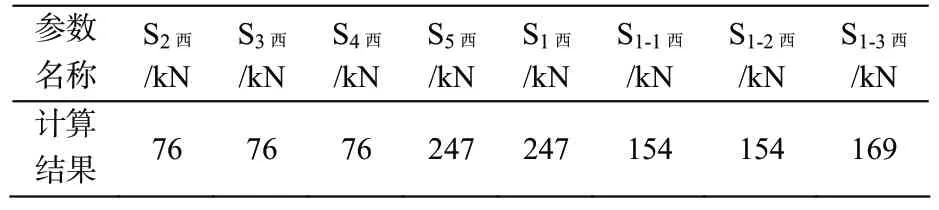

按传动滚筒不打滑条件分别计算胶带最小张力:BQ 带式输送机向东运行时Smin东=77 kN,BQ带式输送机向西运行时Smin西=76 kN,根据逐点张力法,分别计算两种运行工况的胶带张力。

1)BQ 带式输送机由西向东运行工况

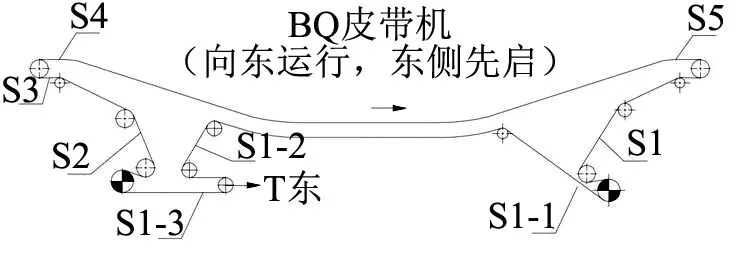

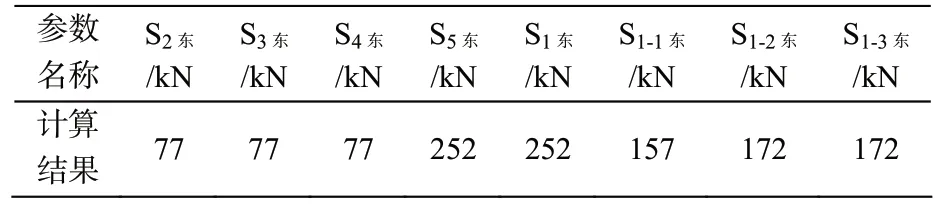

BQ 带式输送机由西向东运行张力计算简图如图3。

图3 张力计算简图

由上图可知,BQ 带式输送机由西向东运行,东侧地面电机先启动,西侧驱动滚筒胶带绕出端为胶带最小张力点,为避免西侧地面电机启动时打滑,取S2东=Smin东=77 kN,根据逐点张力法,计算该运行工况各点胶带张力,计算结果统计如表4(暂不考虑滚筒轴承阻力)。

表4 各点胶带张力计算结果(由西向东)

由以上计算结果可知,当拉紧力T东=172 kN×2=344 kN 时,带式输送机满载运行时胶带的最大张力位于S1位置,最大张力为252 kN;带式输送机满载启动时胶带的最大张力同样位于S1位置,最大张力为362 kN。

同时对胶带下垂度进行校核,承载分支和回程分支最小张力分别应大于42 kN 和12 kN,该工况胶带最小张力77 kN,均满足胶带对于下垂度的要求。

结合 BQ 带式输送机现有胶带强度规格ST1600,计算满载运行时胶带的安全系数为7.6,满载启动时胶带的安全系数为5.3,考虑到本项目为改造项目,现有胶带强度规格满足改造后带式输送机由西向东运行工况的胶带强度要求。

2)BQ 带式输送机由东向西运行工况

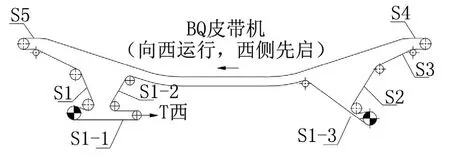

BQ 带式输送机由东向西运行张力计算简图如图4。

图4 张力计算简图

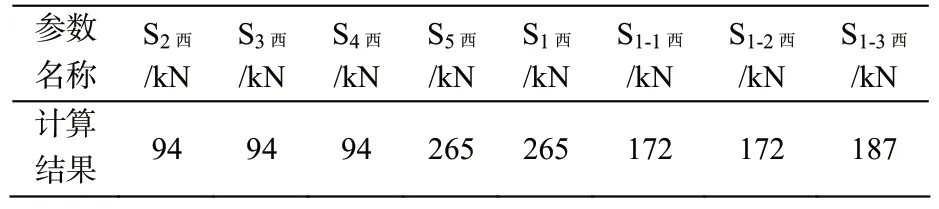

由上图可知,BQ 带式输送机由东向西运行,西侧地面电机先启动,东侧驱动滚筒胶带绕出端为胶带最小张力点。为避免西侧地面电机启动时打滑,取S2西=Smin西=76 kN,根据逐点张力法,计算该运行工况各点胶带张力,计算结果统计如下(暂不考虑滚筒轴承阻力):

表5 各点胶带张力计算结果(由东向西)

由以上计算结果可知,该工况拉紧力T西=154 kN*2=308 kN,结合BQ 带式输送机由西向东运行工况计算结果可知T东=344 kN,两种工况所需张紧力T东=344 kN 大于T西=308 kN,为同时满足两种运行工况正常作业的要求,取两种工况大者,即T=T东=344 kN,并以此重新核算BQ 带式输送机由东向西运行工况,计算结果修正后统计如下(暂不考虑滚筒轴承阻力):

表6 张紧力修正后计算结果(由东向西)

该工况带式输送机满载运行时胶带的最大张力位于S1位置,最大张力为265 kN;带式输送机满载启动时胶带的最大张力同样位于S1位置,最大张力为373 kN。

同时对胶带下垂度进行校核,承载分支和回程分支最小张力分别应大于42 kN 和12 kN,该工况胶带最小张力94 kN,均满足胶带对于下垂度的要求。

结合BQ 带式输送机胶带强度规格ST1600,计算满载运行时胶带的安全系数为7.2,满载启动时胶带的安全系数为5.1,考虑到本项目为改造项目,现有胶带强度规格ST1600 满足改造后带式输送机由东向西运行工况的强度要求。

综上所述,为满足BQ 带式输送机双向运行的要求,拉紧力T 应大于344 kN,满载运行和启动时胶带最大张力均出现在BQ 带式输送机由东向西运行工况S1位置,分别为265 kN 和373 kN;而现有单向运行BQ 带式输送机拉紧力T 为170 kN,满载运行和启动时胶带最大张力均出现在BQ 带式输送机第一个驱动滚筒胶带逐入端,分别为285 kN 和386 kN。可见双向运行改造后配重重量大大增加,胶带静态张力较大,运行和启动时胶带最大张力基本维持,但最大张力出现位置发生改变。

5 结语

对于双向运行带式输送机的应用,往往能够在降低工程投资和不增加设备数量的情况下增加装卸工艺流程的灵活性,达到一机多用提高设备利用率的目的。但是用于港口长距离、大能力的工程案例较少,主要原因是双向运行带式输送机如果发生双向跑偏调整十分困难,而且需要兼顾双向运行胶带张力往往较大,一定程度上会影响结构及胶带的使用寿命,在有替代方案或非必须采用的情况下,往往不会选择双向运行的方案。因此,在长距离双向运行带式输送机设计过程中,选择合理的设计方案,正确的计算驱动电机功率以及胶带张力大小将是保证双向运行带式输送机合理选型及正常安全运行的关键。