基于Comsol Multiphysics的新型高压直流继电器电弧仿真分析

2022-03-13陈志忠虞展伟

史 岩 陈 平* 田 浩 陈志忠 虞展伟

(1.北京化工大学 机电工程学院, 北京 100029; 2.宁波金宸科技有限公司, 宁波 315506)

引 言

为了应对燃油汽车由于污染大、能耗高而带来的环境污染问题,新能源汽车近年来得到大力发展。高压直流继电器是新能源汽车的关键部件,在新能源汽车的电路系统中主要起到隔离、连接和分断电路的作用[1]。在汽车的许多设备中都需要用到继电器,因此继电器的质量越小,越有利于汽车本身的轻量化及续航能力的提升。目前电动汽车的回路最高电压基本都在400 V以上,部分车型最高电压已达到600 V[2]。随着新能源汽车分断回路负载的增大,大功率、轻量化和高可靠性成为直流继电器的发展方向[3]。当工作电流增大时,传统电磁继电器需通过增加线圈匝数来满足工作要求,大大增加了继电器的整体质量。而由于分断间距小,且与交流电路相比直流电路不存在过零点,因电流增大而产生的电弧更加难以熄灭,严重影响继电器的使用寿命[4-5]。针对电磁式继电器,国内外学者从仿真和实验两方面对电弧运动进行研究,为解决大功率继电器的灭弧问题提供参考。研究表明,增大横向磁场强度[6-9]和充入利于灭弧的气体介质[10]可缩短燃弧时间,提高继电器的灭弧性能。但抽真空、充入惰性气体等方法操作复杂、生产周期长、成本高[11-12],且上述方法均未能改善继电器质量增大的问题。

为有效解决当前电磁继电器在高负载条件下存在的质量大、灭弧困难等问题,本文设计了一种新型电机式高压直流继电器,与传统电磁继电器相比,其分断间距大、制造工艺简单、成本低、质量小,仅需增加铜板过流面积便可满足大电流工况,而继电器整体质量不会有太大增加,符合当前继电器轻量化的设计要求。通过增大分断间距来加快电弧的热量散失,减小电弧对触头的侵蚀,并且仅需对电机施加一定脉冲便可实现动静触点的闭合与分断,具有较好的节能效果。基于上述设计,为提高电机式继电器的灭弧性能,得到其合理的灭弧参数,本文进一步以电机式直流继电器为研究对象,利用Comsol Multiphysics软件分析了分断间距、电流、磁场强度、分断速度等条件对电弧的影响,为电机式继电器的结构设计及灭弧系统的优化提供理论指导。

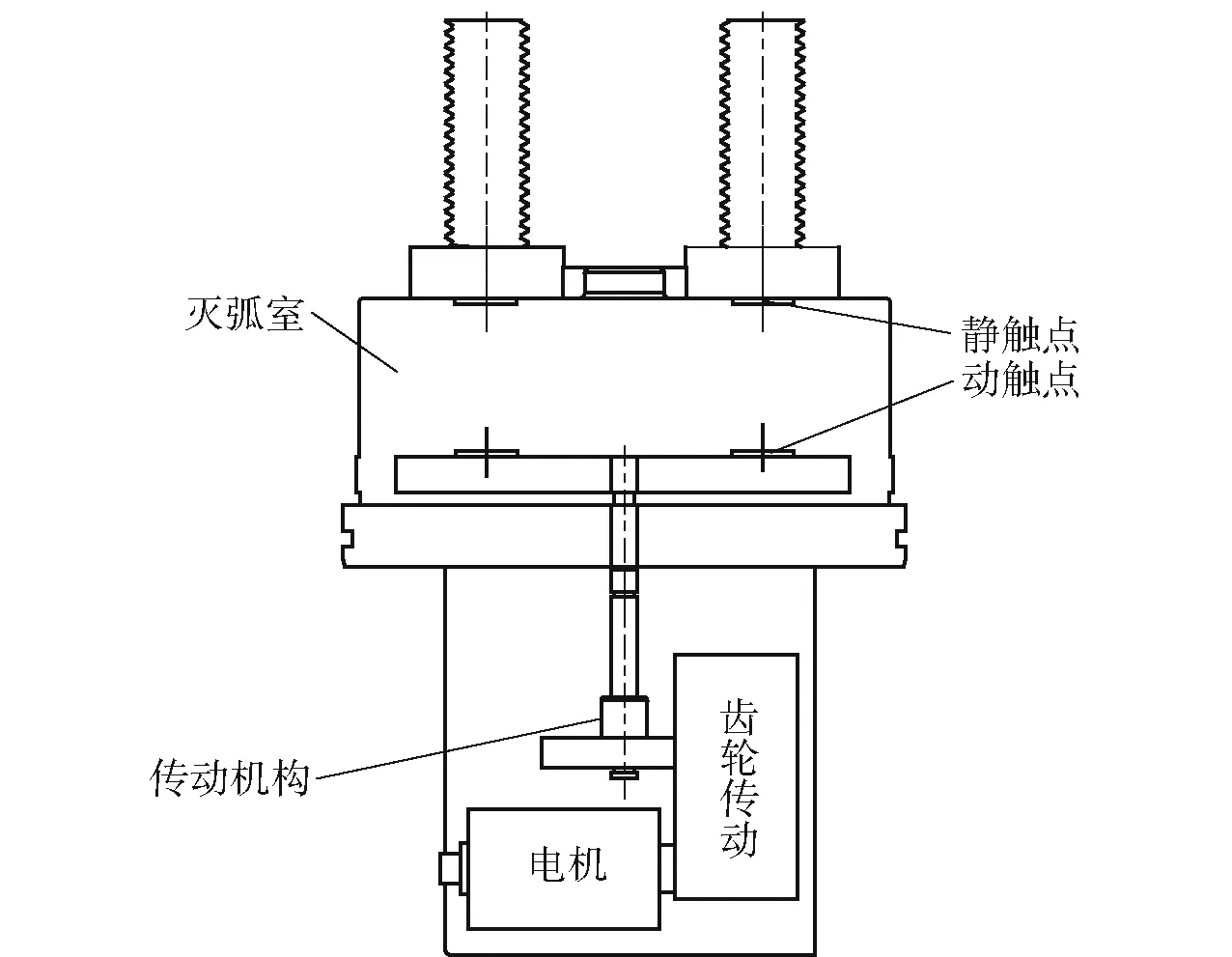

1 电机式继电器主要结构及工作原理

图1为电机式继电器结构示意简图,主要包括传动机构和灭弧机构。不同于电磁继电器以电磁线圈驱动触点运动,电机式继电器传动机构采用蜗轮蜗杆加上齿轮齿条的机械传动。电机在正脉冲的激励下带动蜗轮蜗杆及齿轮齿条传动机构向上运动,使得动静触点接触,完成继电器的闭合过程。当电机受到负脉冲激励时,传动机构便会反向运动,动静触点实现分断过程。蜗轮蜗杆及齿轮齿条传动机构的往复运动具有较好的平稳性,抗震性能良好且安全可靠。由于蜗轮蜗杆具有自锁特性,在动静触点接触后,传动机构不会反向运动,动静触点之间可保持一定的压力,使得接触电阻保持稳定,避免触点发生回跳以及导致继电器触点之间产生电弧对触点造成侵蚀,进而影响继电器的电寿命。蜗轮蜗杆传动机构的传动比等参数影响触点的分断速度,而分断速度对继电器的机械寿命有较大影响,并且对继电器的电气寿命也有一定影响。基于继电器轻量化的设计要求,蜗轮蜗杆及齿轮齿条传动机构的材料均采用工程塑料聚甲醛,且使用的小功率微电机比电磁继电器的铜质电磁线圈质量也小很多,大大减小了继电器的整体质量。

图1 电机式继电器结构示意图Fig.1 Schematic diagram of the motor relay structure

2 高压直流继电器电弧仿真模型

2.1 仿真模型

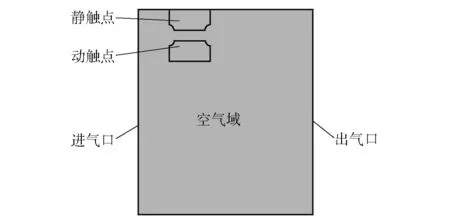

本文基于继电器灭弧系统对电弧仿真模型进行简化,利用Comsol Multiphysics软件建立电弧二维仿真模型,如图2所示。动、静触点为电极域,其余部分为空气域。

图2 继电器电弧仿真几何模型Fig.2 Geometric model of the relay arc simulation

2.2 基本假设及控制方程

由于电弧仿真分析的物理过程较为复杂,为了简化计算过程,降低仿真分析的复杂程度,对电弧分析过程作出如下假设[13]:

1) 施加的磁场为均匀稳态磁场;

2) 电弧等离子体为平衡等离子体;

3) 电弧等离子体的流动为层流且不可压缩;

4) 电弧等离子体的输运物性参数仅为温度的函数;

5) 忽略近极区鞘层的影响。

基于以上假设,建立电弧磁流体动力学方程组,主要包括质量守恒方程、动量守恒方程、能量守恒方程等,具体表达式如下[14]。

质量守恒方程

(1)

式中,ρ为电弧等离子体密度;U为电弧等离子体速度矢量;t为时间。

动量守恒方程

(2)

F=J×B

(3)

式中,p为压力,μ为动力黏度,I为单位矩阵,F为洛伦兹力,J为电流密度,B为磁感应强度。

能量守恒方程

(4)

SH=σE2-Srad+Sφ

(5)

(6)

式中,h为热焓,λ为热导率,cp为定压比热,T为温度,SH为能量源项,σE2为焦耳热,Srad为总体积辐射能量,Sφ为电子焓传递项,kB为玻尔兹曼常数,q为电子电荷。

气体状态方程为

p=ρRT

(7)

电磁场方程为

(8)

(9)

J=σE

(10)

(11)

(12)

式中,φ为电位,σ为电导率,E为电场强度,A为矢量磁位,μ0为磁导率。

2.3 边界条件

仿真边界条件设置如下。

1)流体传热条件 电极设为固体,空气设为流体,流体域的进出气口温度设置为293.15 K,其余表面为热绝缘。

2)压力边界条件 右边界设置为出气口,压力值为0 MPa;固体表面设为非滑移边界条件,空气域受体积力即洛伦兹力影响。

3)电流边界条件 动触点为阳极,静触点为阴极,对动触点施加直流电流,所有区域均遵循电流守恒,整个外边界为电绝缘。

4)磁场边界条件 所有边界均设置为磁绝缘。

3 仿真结果及分析

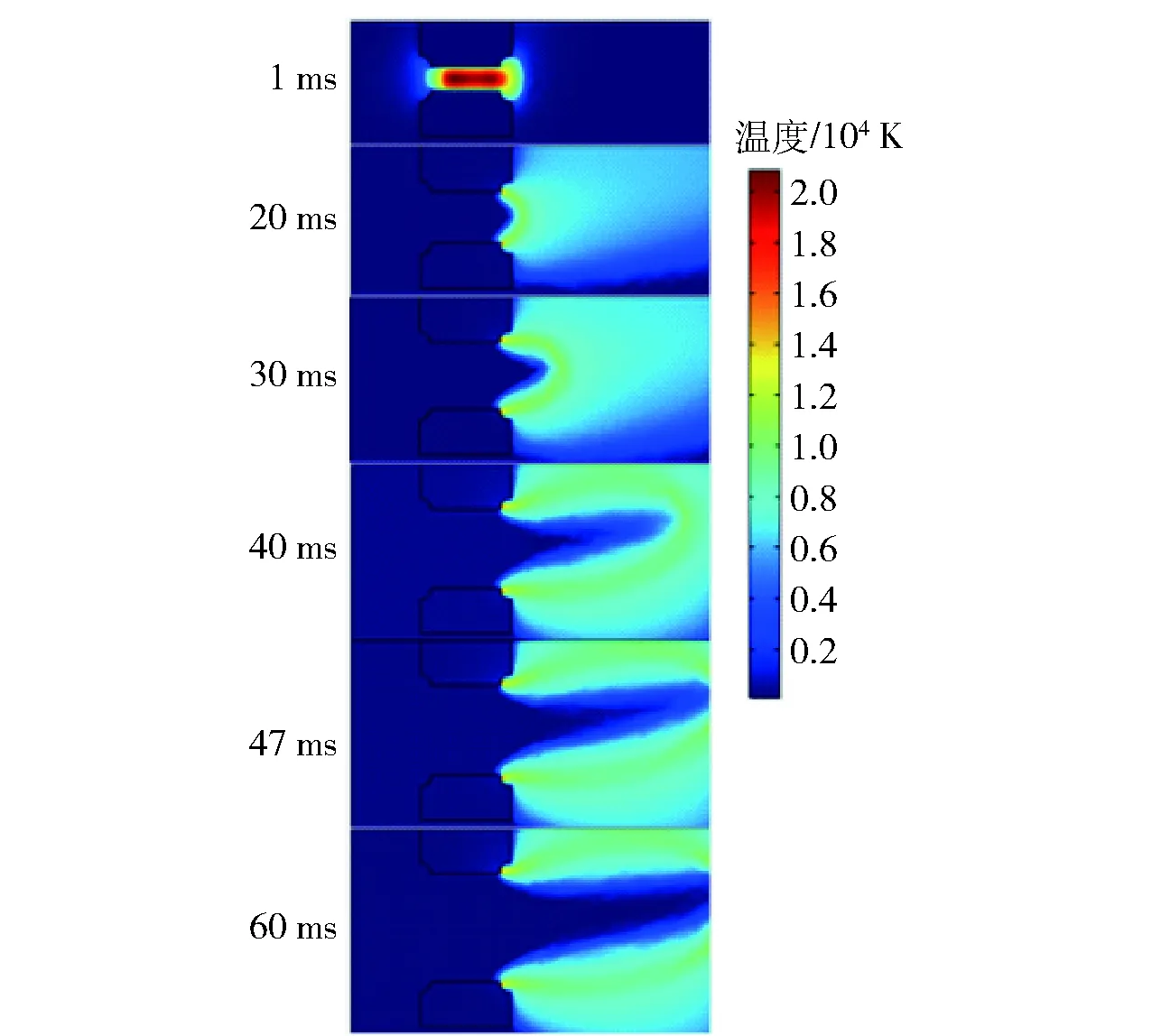

3.1 温度场

图3~7为继电器在400 V/100 A工作条件下,分断速度为125 mm/s、外加磁场为200 mT时的电弧仿真结果。图3为触点间隙的电弧温度分布云图,从图中可以看出,电弧最高温度为21 022 K;电弧在触点间隙产生,并在磁场和气流场的作用下不断运动,发生弯曲变形最终被拉断。

图3 200 mT磁场下电弧的温度场分布云图Fig.3 Cloud map of the temperature field distribution of an arc in a 200 mT magnetic field

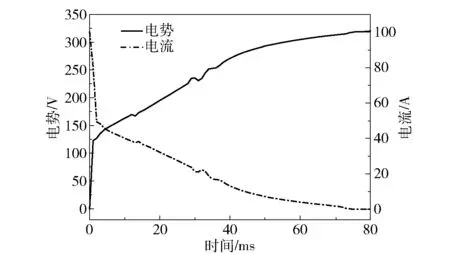

图4为新型高压直流继电器在200 mT磁场强度作用下电弧的电压电流特性曲线。动触头在蜗轮蜗杆传动机构的带动下与静触点分离,触头间距不断变大,电弧长度不断增加,电弧电压随时间推移不断增加,电弧电流逐渐减小。

图4 200 mT条件下电弧的电压电流特性曲线Fig.4 Voltage and current characteristic curves of an arc at 200 mT

图5 阴、阳极温度随时间变化曲线Fig.5 Plots of anode and cathode temperature over time

图5所示为阴极和阳极温度随时间的变化曲线。在29 ms时阴极和阳极的温度达到最高,阴极温度为1 194.8 K,阳极温度为1 005 K,且在触头分断过程中阴极温度始终高于阳极温度,与文献[15-16]的仿真规律相同。

3.2 流场

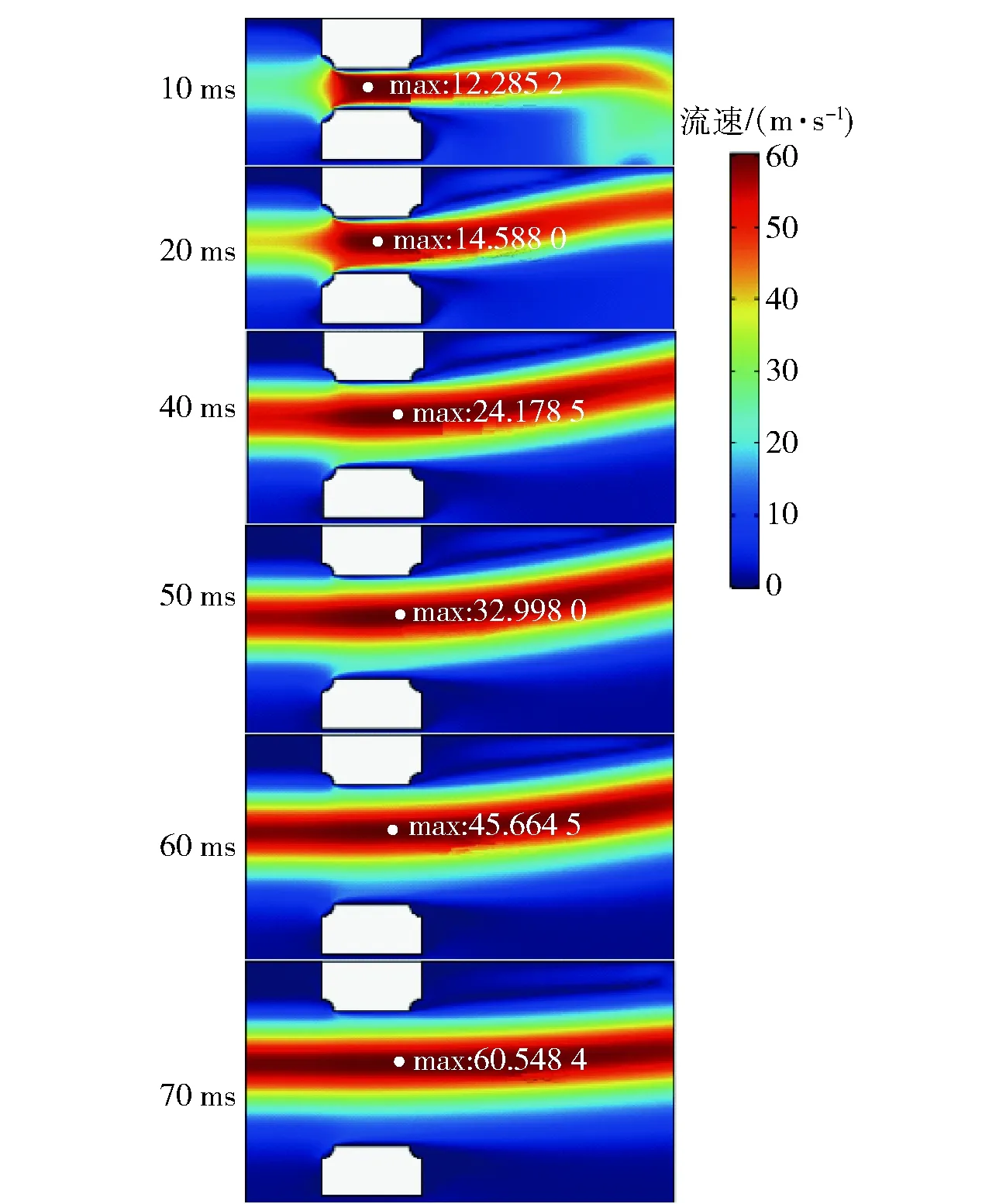

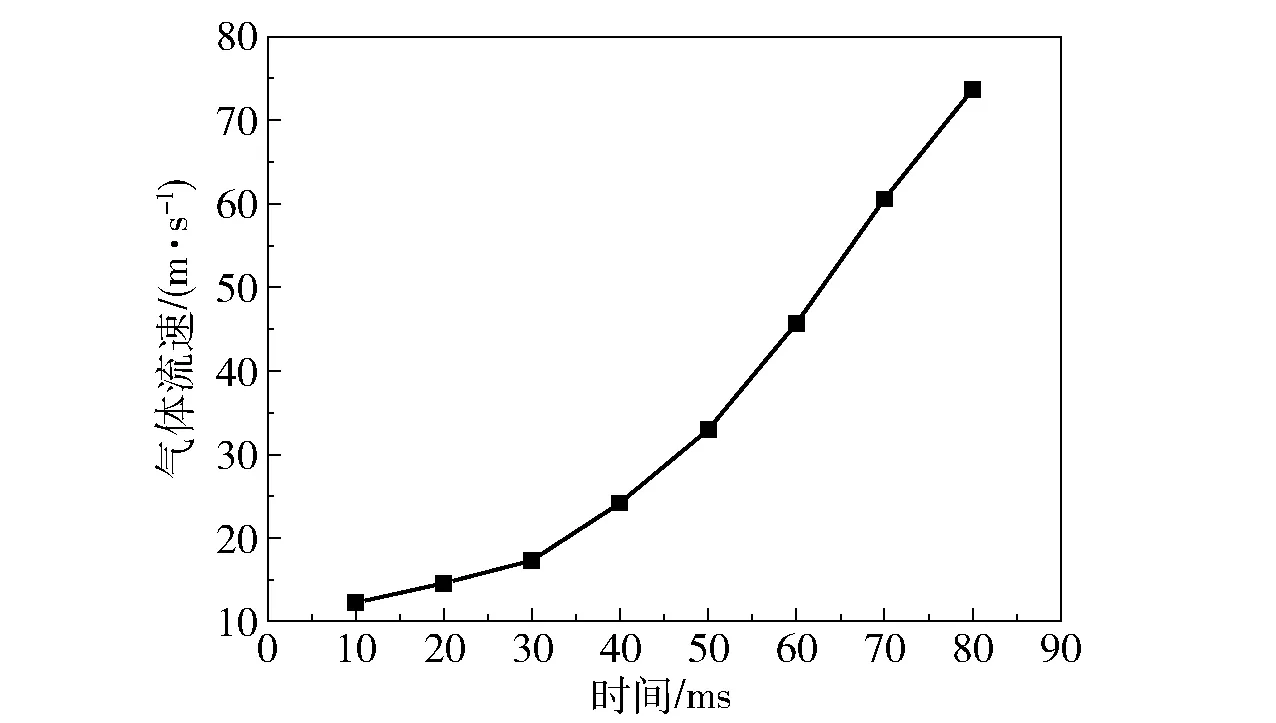

图6和图7为触点在运动过程中电弧等离子体的速度云图及最大流速变化曲线。由图可以看出,气体在触点中间具有最大流速;随着触点间隙不断增加,气体流速不断增大,有利于电弧熄灭。

图6 200 mT条件下气体速度随触点间隙变化云图Fig.6 Cloud diagram of gas velocity as a function of contact clearance at 200 mT

图7 200 mT条件下气体最大流速随时间变化曲线Fig.7 Variation in the maximum gas flow velocity as a function of time at 200 mT

3.3 不同条件下的电弧仿真结果

3.3.1不同分断间距

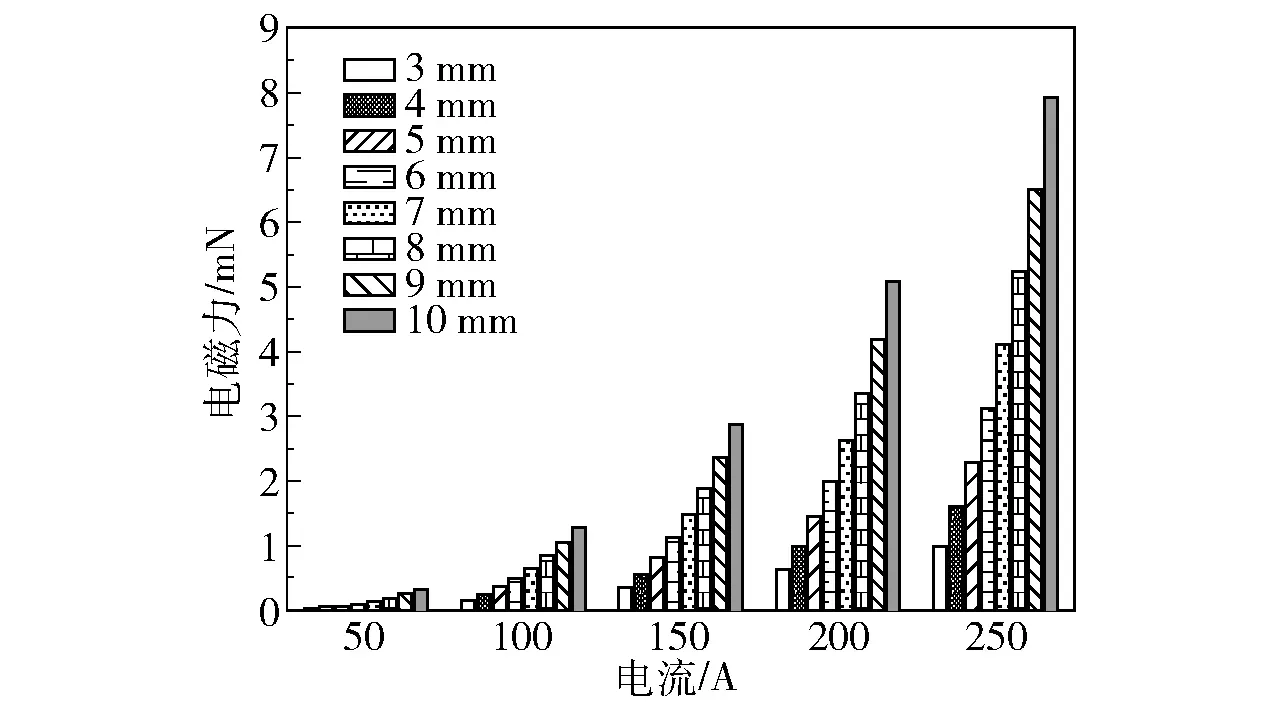

传统电磁继电器间距仅为2~3 mm,而本文设计的电机式高压直流继电器的分断间距为10 mm。为分析大分断间距对电弧的影响,计算了工作条件为400 V、外加磁场为200 mT时不同间距下电弧所受的电磁力大小,结果如图8所示。电流I和磁感应强度B的关系式为

(13)

式中,k为常数,r为点到导线的距离。由式(13)可知,电流越大,在某点激发的磁感应强度就越大。因此,当触头间距不变时,随电流增大,电弧自生磁场强度也不断增大。由式(3)可知,磁感应强度增大使得电弧所受电磁力也增大;当电流恒定时,随分断间距的增加,电弧长度也会增加,同样使得电弧自生磁场强度增加,进而使得电磁力增大。因此,继电器的触头间距越大越有益于电弧熄灭。综合考虑继电器整体尺寸及对灭弧的影响,将分断间距选为10 mm。

图8 不同分断间距下电磁力变化柱状图Fig.8 Histogram of electromagnetic force variation for different breaking spacings

3.3.2不同电流

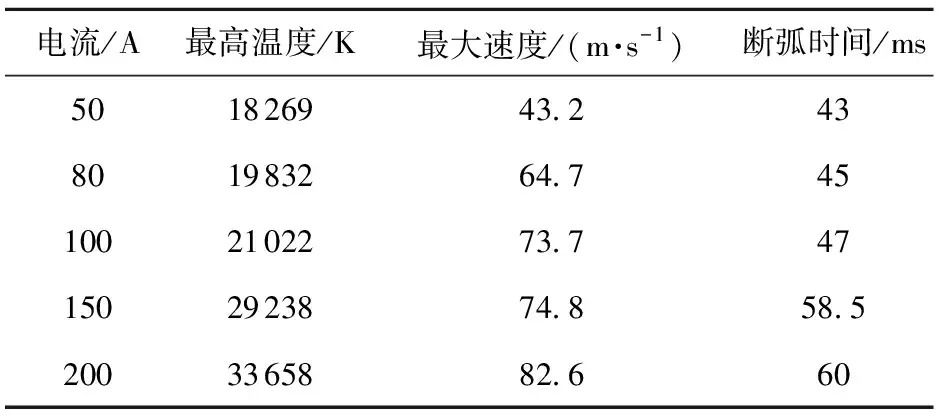

在负载为400 V、分断速度为125 mm/s、外施磁场为200 mT的条件下,改变电流大小,分析不同电流下电弧的温度和速度变化趋势,仿真结果如表1所示。

表1 不同电流下的电弧仿真结果

从表1可以看出,在分断速度、外加磁场等条件恒定时仅改变电流大小,随电流值增大,电弧最高温度和电弧等离子体运动速度也不断增加。这是因为在同一磁场强度下,电弧所受的洛伦兹力会随电流值增大而增大,从而使得气体运动速度增加,在一定程度上会加速电弧熄灭。但电流较大时电弧分断时间仍然较长,并且由于受到自身电流产生的箍缩效应,使得电弧等离子体温度大大增加[17],对触头烧蚀也会更加严重,因此仅靠拉开间距及磁吹灭弧时,本文设计的继电器工作电流应控制在150 A以下。

3.3.3不同磁场强度

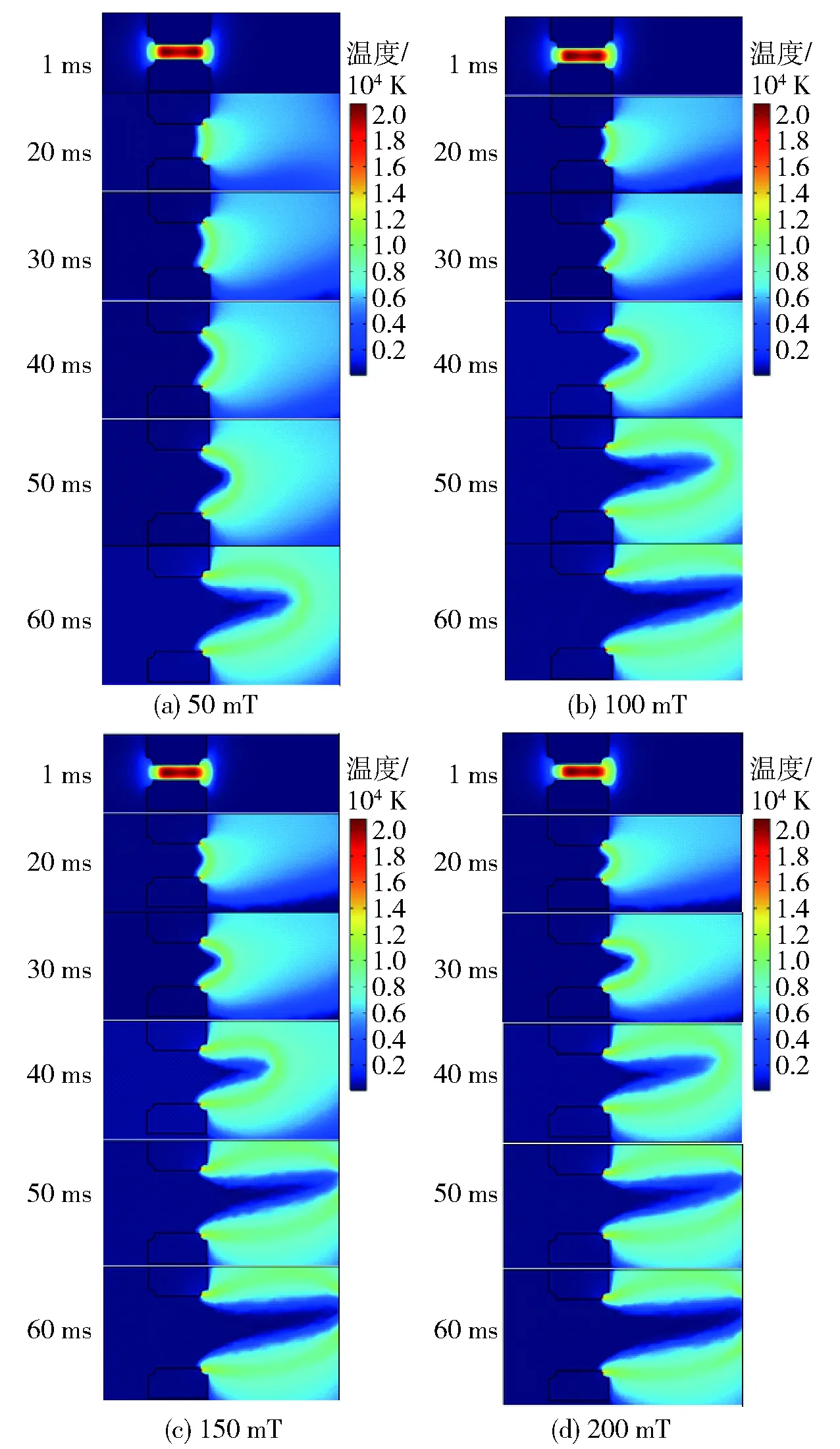

在不同磁场强度条件下电弧的运动情况也不同,为分析磁场强度对电弧运动的影响,得到电机式继电器合理的磁场强度,保持继电器负载为400 V/100 A,分断速度为125 mm/s,改变磁场强度值,分析磁场强度与电弧特性之间的关系。

图9 不同磁场强度下的电弧温度云图Fig.9 Arc temperature cloud maps for different magnetic field intensities

不同磁场强度下的电弧温度云图如图9所示。从图9可以看出,在达到相同的分断间距时,随着磁场强度的增加,电弧的变形程度增大,电弧被拉断的时间缩短。

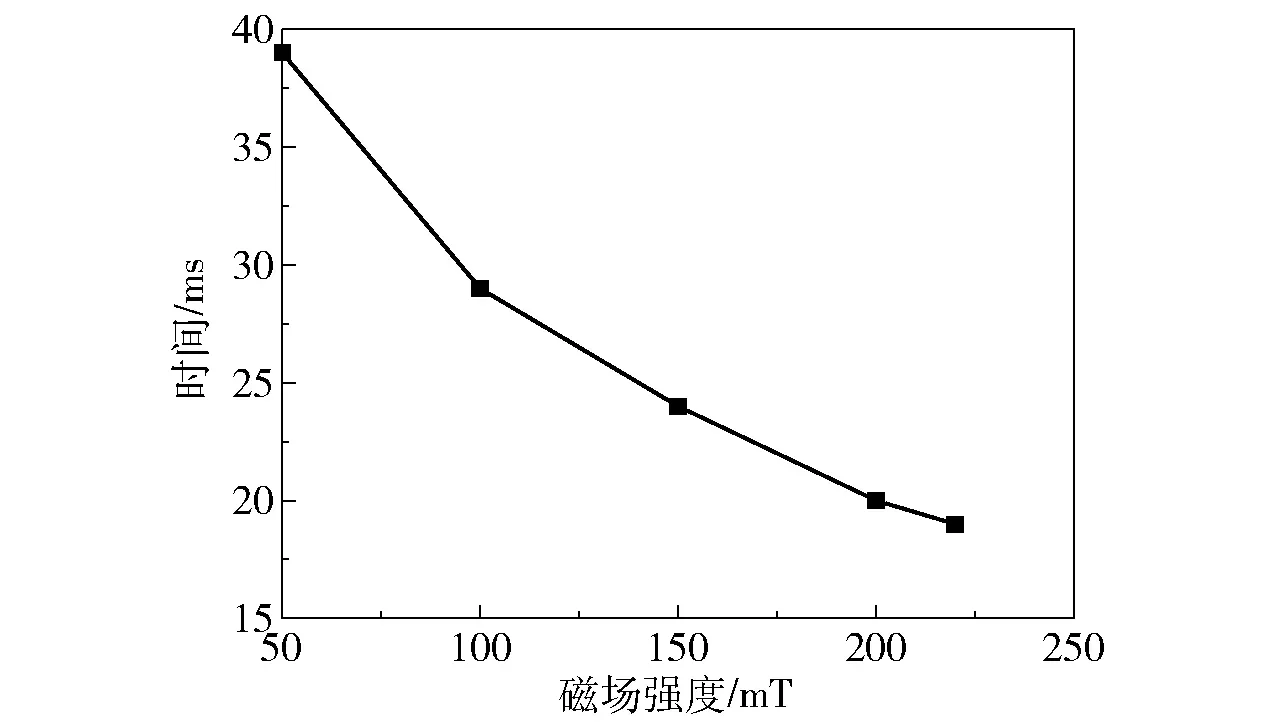

图10为不同磁场强度下电弧中心离开触点表面时间的变化曲线,可以看出随磁场强度增加,电弧离开触点表面时间缩短。可见在对电机式直流继电器进行分析设计时,可以适当提高磁场强度以加快电弧运动,减小对触点表面的烧蚀。

图10 不同磁场强度下电弧中心离开触点表面时间Fig.10 Time for the arc center to leave the contact surface with different magnetic field intensities

图11为不同磁场强度下,触点运动过程中气体最大流速随时间的变化曲线。在达到相同的分断间距时,随着磁场强度的提高,气体流速明显增大。这是因为电弧所受到的洛伦兹力随磁场强度的增大而增大,使得触点间气体流速增加,电弧在触点间隙运动加快,有利于电弧熄灭。

图11 不同磁场强度下气体最大流速曲线Fig.11 Maximum gas velocity curves for different magnetic field intensities

为进一步探究电机式继电器合理的磁场强度,绘制了不同磁场强度下的电弧电势曲线,如图12所示。在磁场作用下,电弧电压不断增加,但当磁场强度达到200 mT后,继续增大磁场强度,电弧电压并没有显著提高。因此当继电器分断速度一定时,在一定范围内增加磁场强度可对电弧熄灭有较好的效果,但磁场强度存在一定的临界值,并非越大越好。本文设计的电机式高压直流继电器利用U形衔铁将磁铁固定在灭弧室外侧以提高磁通量,在外加200 mT的磁场强度下可实现较好的灭弧效果。

图12 不同磁场强度下的电弧电势曲线Fig.12 Arc potential curves for different magnetic field intensities

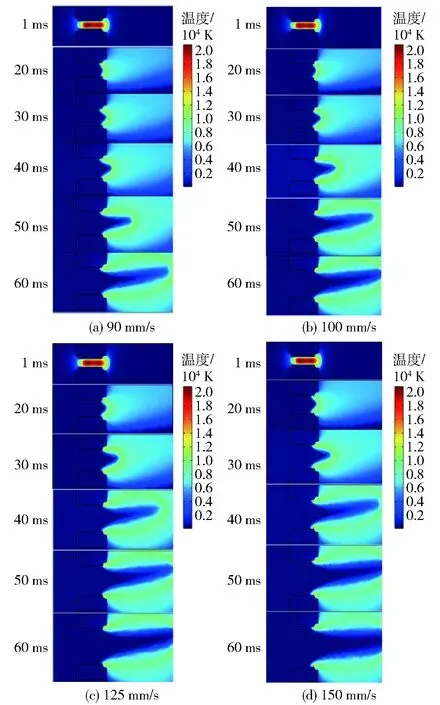

3.3.4不同分断速度

有文献通过实验得到了分断速度和电弧特性之间的联系,但对其本质却难以解释[9,18]。因此本文保持电机式继电器负载为400 V/100 A,外加磁场强度200 mT,通过改变分断速度进行仿真分析得到触点间电弧特性及气流场的变化规律,从本质上分析分断速度与电弧特性之间的联系。

图13为继电器触点在不同分断速度下的电弧温度场分布云图。从图中可以看出相同时间内,当分断速度增加时,电弧的变形程度增大,燃弧时间相应缩短。

图13 不同分断速度下的电弧温度分布云图Fig.13 Cloud map of arc temperature distributions for different breaking velocities

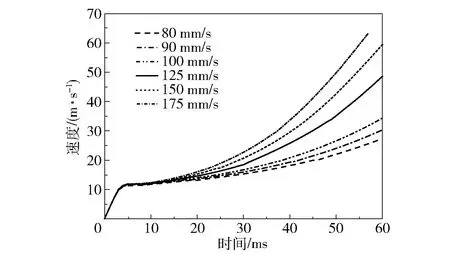

不同分断速度下触点之间气体流速最大值变化如图14所示。气体流速最大值随触点分断速度的增加而增加,说明提高触点分断速度有利于加快气体流动,从而有利于加快电弧热量的散发。因此在对电机式继电器进行结构设计时,可通过改变蜗轮蜗杆传动机构的传动比等参数适当提高动触点分断速度,加快电弧熄灭,从而保证继电器触头有更长的使用寿命。

图14 不同分断速度下气体流速最大值随时间的变化曲线Fig.14 Variation of maximum gas flow velocity with time for different breaking velocities

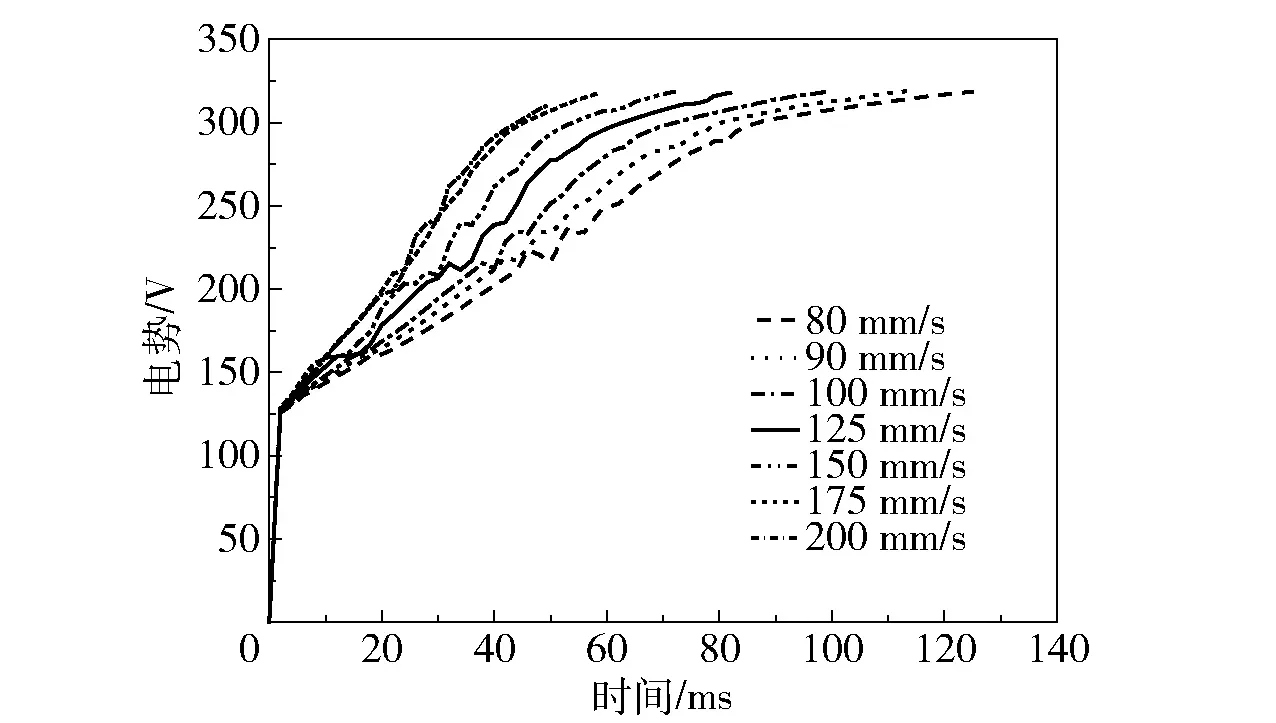

不同分断速度下电弧电压随时间的变化曲线如图15所示。由图15可以看出,当触点分断速度从125 mm/s增加至175 mm/s时电弧电压提升较快,触点分断速度达到175 mm/s后,继续增加其数值,电弧电压提升的幅度并没有明显增大。这主要是由于电路中存在的微弱电感使得当dI/dt增大时,电路中会产生自感电势,导致弧隙电压变大,减缓了电弧电压的增加幅度[19],分断速度增加到一定值后达到饱和值,即使继续增加其大小,电弧电压也不会有较大幅度的提升。因此本文设计的电机式高压直流继电器可通过改变蜗轮蜗杆及齿轮传动比来调整分断速度,使其处于125~175 mm/s,从而得到较好的灭弧性能。

图15 不同分断速度下电弧电压随时间的变化Fig.15 Variation of arc voltage with time for different breaking velocities

4 结论

(1)本文设计的电机式继电器的分断间距是当前通用电磁继电器分断间距的数倍。随分断间距增大,电弧所受电磁力不断增加,因此增大触点间距有利于电弧熄灭,验证了所设计的大间距的合理性。考虑到间距对继电器整体尺寸和灭弧的影响,最终选定分断间距为10 mm。

(2)在电压等参数不变的情况下,增大电流,电弧运动速度不断提高,但电弧温度及断弧时间也会相应增加,对触头侵蚀较大,因此继电器若仅靠拉开间距及磁吹灭弧时,其工作负载应控制在150 A以下较为合理。

(3)增加磁场强度以及提高触点分断速度在一定范围内可加速电弧变形,减小燃弧时间,但二者均存在一定的临界值,本文设计的电机式继电器在负载400 V/100 A条件下,取磁场强度为200 mT、分断速度为125~175 mm/s时,可以达到较好的灭弧效果。