静电植绒法制备石墨微鳞片高导热界面材料

2022-03-13谢琼丹辛光红

谢琼丹 辛光红

(三亚学院 理工学院, 三亚 572022)

引 言

导热界面材料(thermal interface material,TIM)是用于集成电路封装和电子散热的关键材料之一。由于高分子为热的不良导体,非晶态高分子聚合物的本征导热率仅为0.1~0.3 W/(m·K),所以传统的导热界面材料依赖于大量导热粒子的无规填充[1]。共混的高分子基体和导热粒子之间存在大量的界面,由于基体/粒子界面热阻的存在,导致无规共混填充非常低效[2-3]。导热粒子的性能往往呈现各向异性,例如单根碳纳米管理论上只存在轴向导热率,理论值为6 000 W/(m·K)[4-5];石墨烯的面导热率达1 500~5 800 W/(m·K)[6-7];六方氮化硼晶体(h- BN)的面导热率为390 W/(m·K),而厚度方向的导热率仅为2 W/(m·K)[8]。

为了充分应用导热粒子的各向异性特点,需要依据填料粒子的导热特性来设计微观结构和粒子的分布。近年来,业界和学界逐渐普遍采用构建导热通道的方法来设计制备新一代高导热界面材料。Yamada[9]基于机械编织技术制备了碳纤维取向热界面材料,其垂直方向的导热率达15 W/(m·K);Uetani等[10]利用静电植绒的方式垂直取向碳纤维短纤,并灌入热固化弹性体,制得导热率达20 W/(m·K)的高导热界面材料;Lian等[11]使用垂直排列石墨烯片制备了高导热环氧热界面材料,结果表明当填料含量为0.92%(体积分数)时,热界面材料的导热率可达2.13 W/(m·K)。这些方法充分利用了导热粒子的各向异性,构建导热通道,大幅减少了导热粒子的使用量。但目前报道的方法仍然存在原材料昂贵、制备工艺复杂和无法大面积制备等不足。

鳞片石墨为天然显晶质石墨,其形似鱼磷状,呈层状结构,具有良好的耐高温、导电、导热、润滑等性能。石墨微鳞片作为一种来源丰富、廉价易得的石墨原料,具备很高的平面导热率,然而其作为高导热界面材料的直接填料的应用却未见报道。本文采用静电植绒工艺垂直取向石墨微鳞片,通过构建垂直方向导热通道制备了低填料比和高导热率的导热界面材料。由于二维片状粒子具备更大的柔顺性,因此还可以解决取向界面材料过于刚性而导致的界面热阻升高的问题。

1 实验部分

1.1 实验材料和仪器

1.1.1实验材料

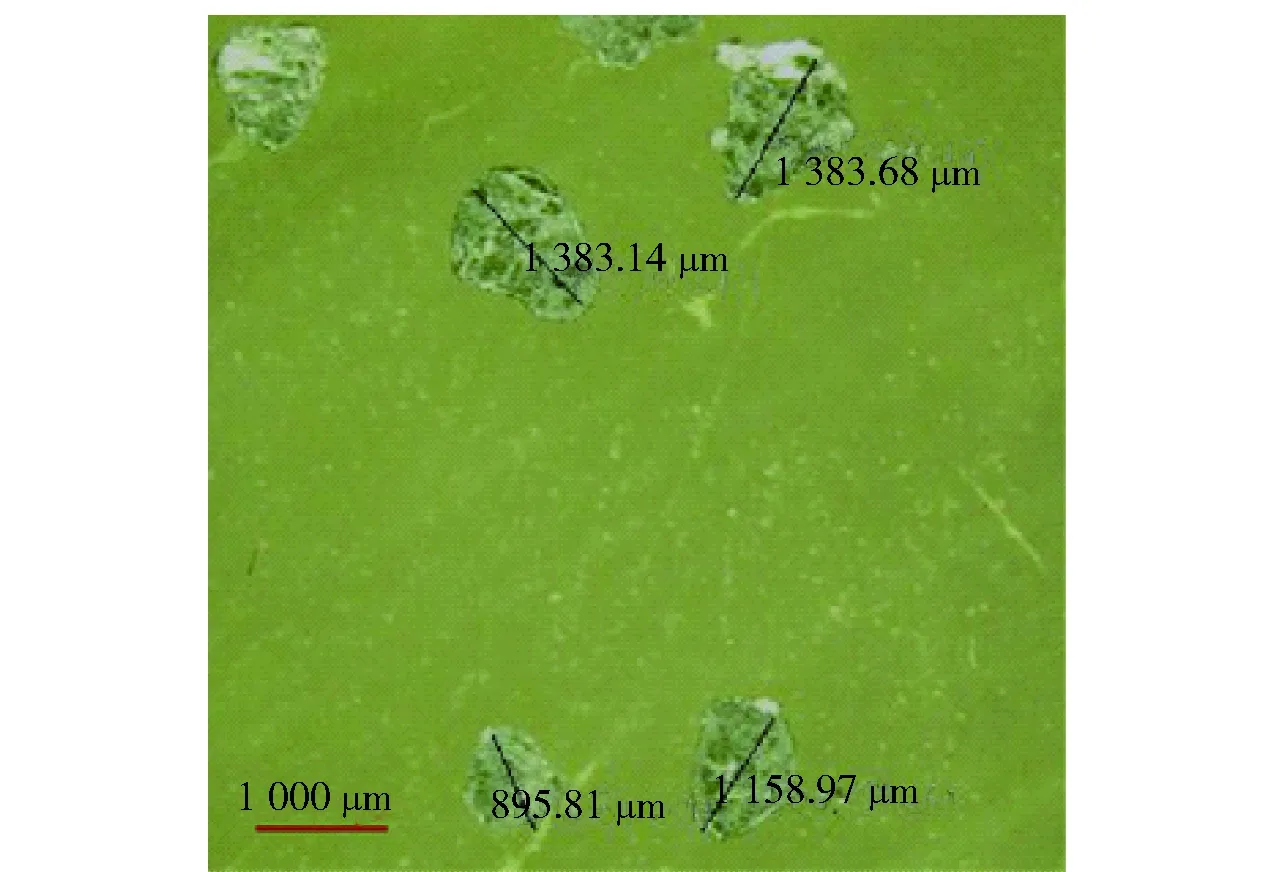

石墨微米鳞片由青岛昊玉石墨制品有限公司提供,石墨鳞片经过筛,筛选出3档尺寸:(300±100) μm、(500±200) μm和(1 000±200) μm,图1为(1 000±200) μm石墨微鳞片的光学显微镜照片,石墨微片呈现边缘不规则性,但基本为椭圆形状;柔性聚氨酯(PU)微粉(TPU1190a),巴斯夫公司,150目(筛孔尺寸100 μm),由华创塑化公司研磨加工;高密度聚乙烯(HDPE)微粉(2200J),燕山石化公司,800目(筛孔尺寸19 μm),由华创塑化公司研磨加工;低黏度单组分室温硫化107硅橡胶,道康宁公司;聚对苯二甲酸乙二酯(PET)离形膜(硅油膜),厚度150 μm,胶冠电子公司;散热石墨纸,翔宇电子公司;水性聚丙烯酸酯压敏胶(3089型),江苏得赛化工公司;丙酮,分析纯,沪试公司。

图1 (1 000±200) μm石墨微鳞片的光学显微镜照片Fig.1 Optical microscope image of (1 000±200) μm graphite microflakes

1.1.2实验仪器

静电植绒机(G/Z 6- 8型),温州市瓯海梧田植绒电器厂,电压范围0~50 kV;光学显微镜(Axiotech Vario 100 HD型),德国Carl Zeiss公司;扫描电子显微镜(SEM)(Nova Nanolab200型),美国FEI公司;导热率测量仪(TIM Tester 1300型),Analysis Tech公司;红外热像仪(C3X型),美国菲力尔公司;烘箱(XGQ- 2000型),中国佰辉公司;游标卡尺(MNT090025型), 德国美耐特公司。

1.2 静电植绒方法制备垂直取向的石墨微鳞片

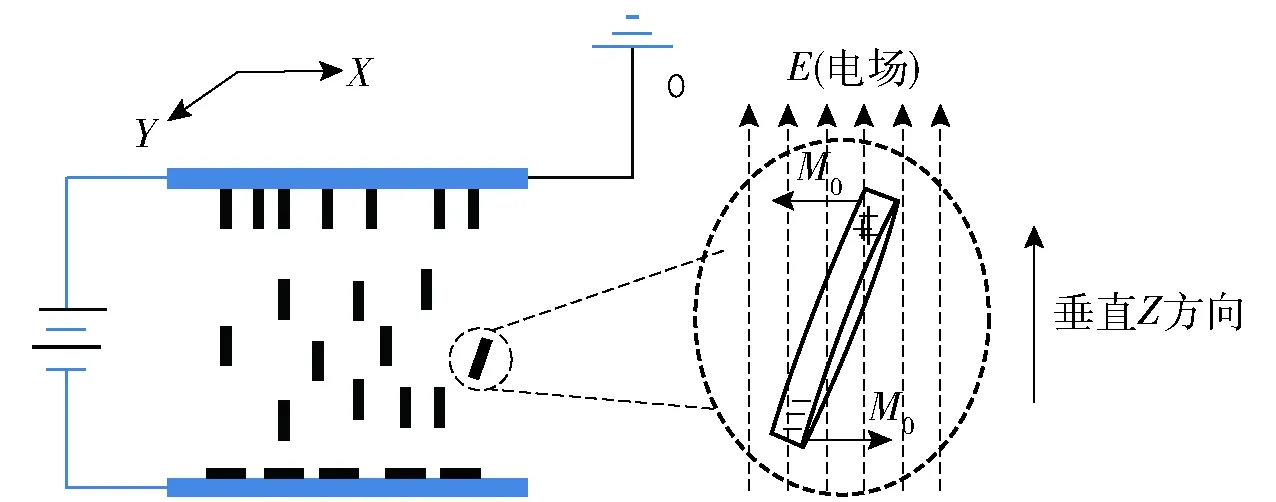

图2为石墨微片的高电压电场取向过程。基于静电植绒工艺,两个极板间施加千伏以上的高电压静电场E。在此高电压电场内的石墨微鳞片吸附电离电荷并带电;因石墨为导体,在电场作用下,吸附于石墨微鳞片的电荷产生分离分布。在曲率较小的边缘或者石墨鳞片尖锐的边缘处,电荷密度更大,因此受到相对更大的电场力并产生扭转力矩M0。在此扭矩作用下,石墨微片沿着电场线取向,最终飞行的片状粒子进行轴向平行取向于电场线(Z方向),并垂直吸附在被植绒的表面上。我们观察到插入到黏胶层表面的为石墨鳞片的尖端,说明电荷富集在石墨微片的尖劈处,而尖劈处所受的电场力最大。由于石墨微片之间的静电排斥,导致石墨微片无法进行密集的排列,因此在平面XY方向上,石墨微片呈现无规但紧凑的排列。这些结构使得石墨微片阵列能够承受一定的压力和侧向的刮涂,因此后续可进行粉料填充和低黏度液体前驱体的刮涂。

图2 高电压静电场垂直取向排列石墨微鳞片的过程Fig.2 Process of vertical alignment of graphite microflakes in a high-voltage electrostatic field

在本文中,在两个平行的铝箔片(20 cm×20 cm)之间构建高电压电场:上铝箔片接地,下铝箔片接静电高电压负极(-35 kV),两个铝箔片之间的距离为50 cm,即为石墨微片的电场飞行距离。植绒取向采用上飞法,将石墨微片放置于绝缘的纸片上,纸片置于下层铝箔片上,在电场的作用下,带电石墨微片克服重力并向接地的上铝箔片飞行。在接地的上铝箔片表面贴有裁剪好的PET离形膜,在涂有硅油的一面预先刷涂薄层黏性聚丙烯酸酯胶。石墨微片在电场的作用下垂直吸附于PET膜表面,直至饱和,制得垂直取向的石墨微鳞片。未吸附的石墨微片随着电场的终止而脱落。植绒电压影响石墨微片的上飞速度,电压越大,上飞速度越快,但过快的速度容易使飞行的石墨片对已经吸附直立的石墨微片造成冲击,从而发生倾倒和重叠,因此本文采用中等强度的35 kV高电压和50 cm的飞行距离。

1.3 高分子填充复合

取向排列后的石墨阵列采用两种方法进行高分子填充复合,一种方法是高分子粉料填充(微粉灌注法),另一种方法是高分子液态前驱体刮涂。在粉料填充的过程中,HDPE或聚氨酯微粉直接填充到取向后的石墨阵列上,刮抹至粉料充分覆盖充满缝隙,然后送至烘箱内于120 ℃加热融化粉料,取出后再次充满粉料并在120 ℃融化。聚丙烯酸酯底胶层通过丙酮泡洗而脱离,制得HDPE导热膜和聚氨酯导热膜。在液体刮涂工艺中,采用低黏度的单组份硅橡胶前驱体,在石墨片阵列的表面进行往复刮平充满,然后送至烘箱内于80 ℃加速固化,底胶层通过丙酮泡洗而脱离,制得硅橡胶导热膜。

1.4 植绒密度计算

石墨微片的植绒重量面密度依据式(1)计算。

(1)

式中,Dm为植绒重量面密度,g/cm2;M为植绒吸附饱和后的石墨微鳞片总质量,g;S为植绒面积,cm2。

植绒重量面密度可换算成填充高分子基体后导热膜的石墨体积分数。假设高分子基体完全充满取向石墨鳞片阵列的所有空隙,单层取向石墨鳞片上下贯穿导热界面膜,则导热膜的石墨体积分数Dv可以按照式(2)计算。

(2)

式中,h为导热膜的厚度,此处采用石墨鳞片的平均粒径作为厚度的近似值,cm;d为石墨密度,2.2 g/cm3[12]。

1.5 界面材料导热率测试与计算

采用ASTM D5470- 17[13]测量材料垂直方向上的表观导热率Tc,其计算公式如式(3)所示。

(3)

式中,Q为通过样品的平均热流量,W;L为样品厚度,m;A为样品面积,m2;ΔT为上下热传感器的温度差,K。在实际测量中,导热率测量仪主要测量垂直方向上的热阻R,其计算公式如式(4)所示。

(4)

以单层和多层叠加试样的厚度为横坐标,热阻为纵坐标,绘制直线。所得直线斜率的倒数就是材料的表观垂直方向导热率,纵截距为界面热阻Ri,其大小取决于样品表面的粗糙度、柔软度和样品夹紧力等因素。

2 结果与讨论

2.1 植绒时间和石墨微片粒径对植绒重量面密度的影响

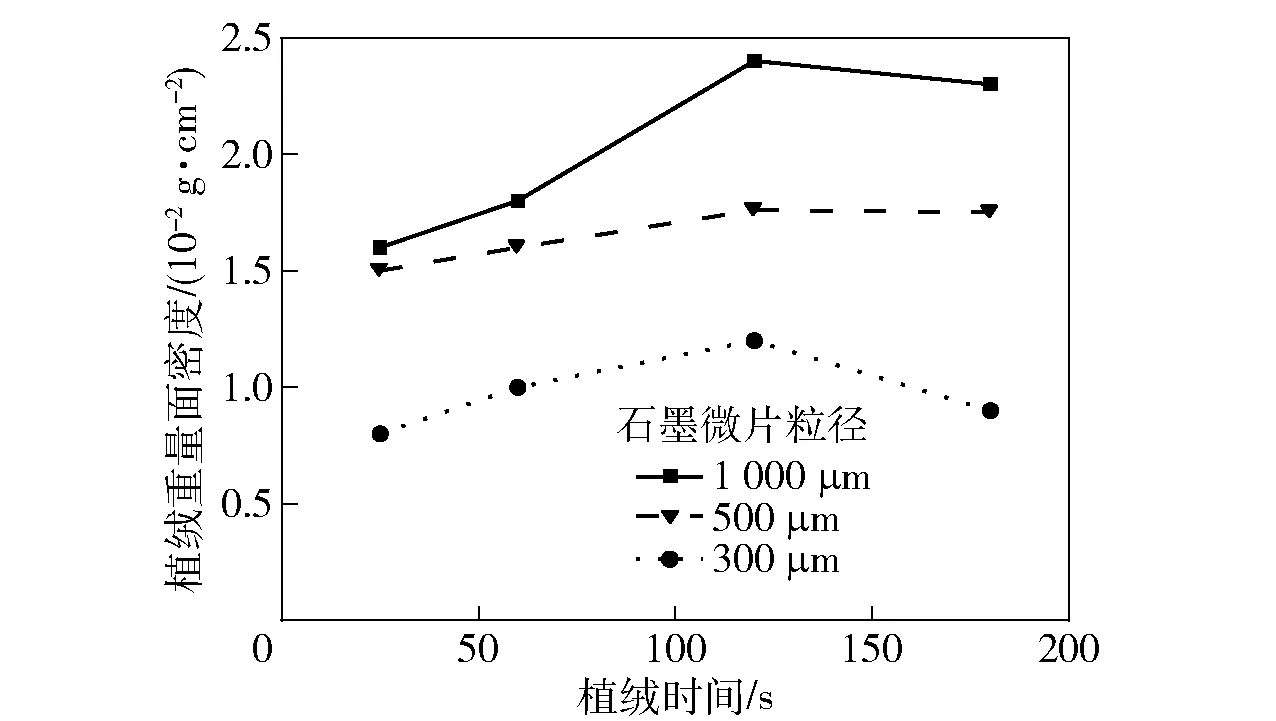

图3为不同的石墨微片粒径下植绒重量面密度Dm与植绒时间的关系。石墨垂直取向的植绒密度随着植绒时间的增加而增加,并在约120 s时达到吸附饱和,进一步延长植绒时间使得植绒密度有不同程度的下降。植绒时间过长会导致后续飞入的石墨片持续冲击已经垂直排列好的石墨微片阵列,使其产生小部分倾倒,并挤压周围的石墨片,造成脱落,因此植绒时间过长,植绒密度反而会下降。因此,本文选择植绒时间为120 s。图3中,1 000 μm、500 μm、300 μm石墨微鳞片的饱和吸附重量面密度分别为0.024、0.018、0.012 g/cm2,依据式(2)换算成高分子完全填充状态下的石墨体积分数分别为11%、16%、18%。可见石墨微鳞片的饱和吸附重量面密度随着石墨鳞片粒径的增大而增大,而石墨体积分数随着粒径的增大而减小。图3的结果还表明静电植绒法无法对石墨微鳞片进行进一步致密取向排列,这个局限源自于石墨微片的片状形状和石墨微片之间的静电排斥。取向后的石墨微片阵列能够承受68.95 kPa的压力和低黏度液体的刮涂工艺,因此在平面XY方向上的这种无规取向排列结构能起一定的相互支撑的作用。

图3 不同的石墨微片粒径下植绒重量面密度与植绒 时间的关系Fig.3 Relationship between flocking weight surface density and flocking time for different graphite microflake sizes

2.2 石墨微片垂直取向后的形貌观察结果

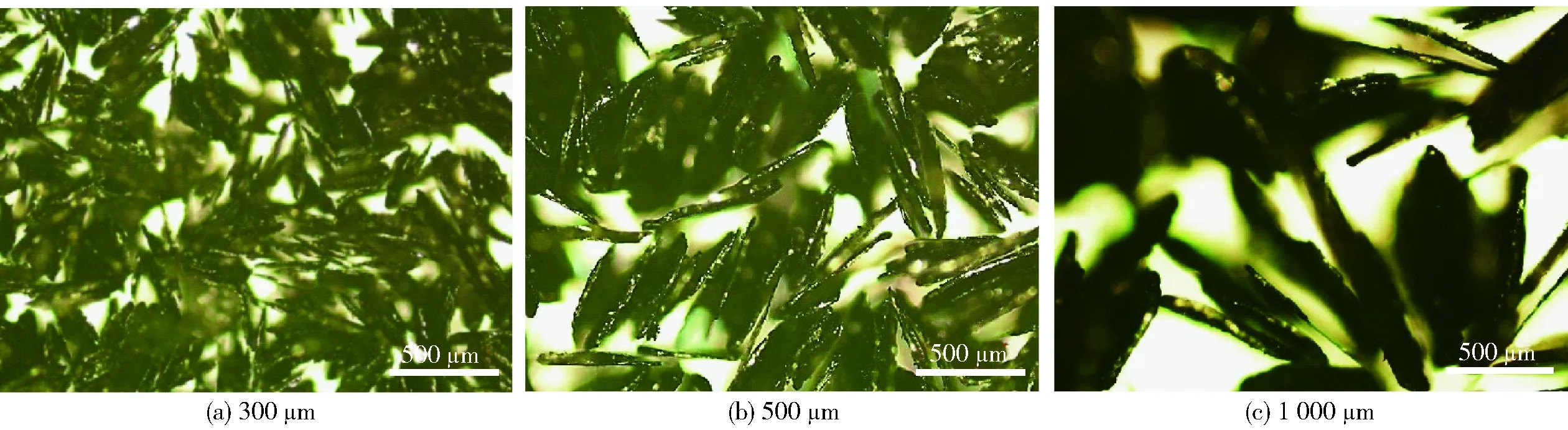

图4为不同粒径的石墨鳞片在垂直取向后所成阵列的光学显微镜图。从图中可以直观地看到吸附饱和后的石墨微片呈直立密集排列状态;在平面方向,石墨鳞片呈现无规排列。石墨微片的粒径越小,垂直取向的石墨鳞片越密集,这与2.1节中计算的石墨体积分数结果一致。本文后续选择1 000 μm石墨微片阵列进行高分子基体填充成膜,并表征其导热性能,以证明此方法制备高导热界面材料的可行性和摸索实验条件。

图4 不同粒径的石墨微片在垂直取向后的俯视光学显微镜图Fig.4 Top-down optical microscope images of graphite microflakes with different particle sizes after vertical orientation

2.3 HDPE和PU导热膜的形貌观察结果

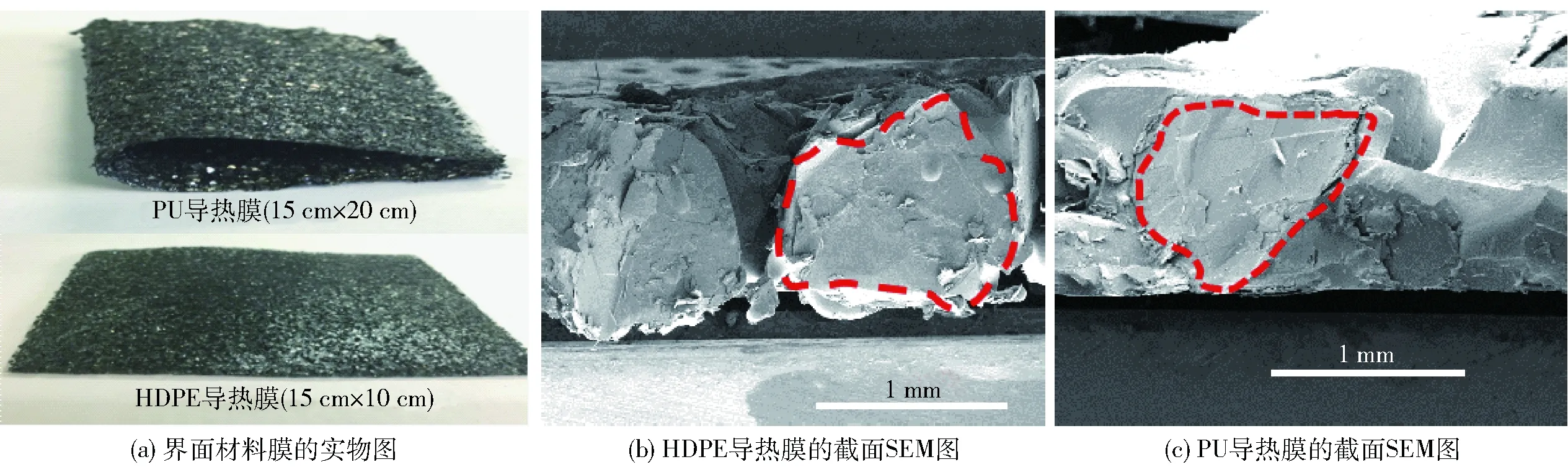

图5(a)为1 000 μm石墨微鳞片阵列填充高密度聚乙烯HDPE或聚氨酯PU微粉后热熔固化所成的界面材料膜的实物图。结果显示:石墨鳞片取向阵列微粉填充后固化能形成大面积的导热界面材料;由于PU为软质高分子,由PU粒子填充制备的导热膜可以对折,并保持结构完好;PE微粒填充制备的导热膜为硬质膜,填充固化后,厚度约为1 mm,与所用石墨微米鳞片的粒径一致。图5(b)和(c)分别为HDPE导热膜和PU导热膜的截面SEM图,其中虚线中的部分为内嵌于导热膜的石墨微鳞片。结果显示导热膜中的石墨片基本保持直立状态,受填充的HDPE颗粒和PU颗粒熔融过程的影响有限。但SEM图也同时显示所成膜的表面粗糙且存在微空洞,原因是高分子固体微粒在熔融的过程中发生塌陷和体积收缩,导致表面形成空洞形貌。虽然进行了两次填充,但还是无法完全填满微坑。

图5 石墨微鳞片阵列填充HDPE或PU微粉后所形成的界面材料膜的实物图和截面SEM图Fig.5 Physical and cross-sectional SEM images of the thermal interface material film formed by filling graphite microflake arrays with HDPE or PU powders

2.4 硅橡胶导热膜的形貌观察结果

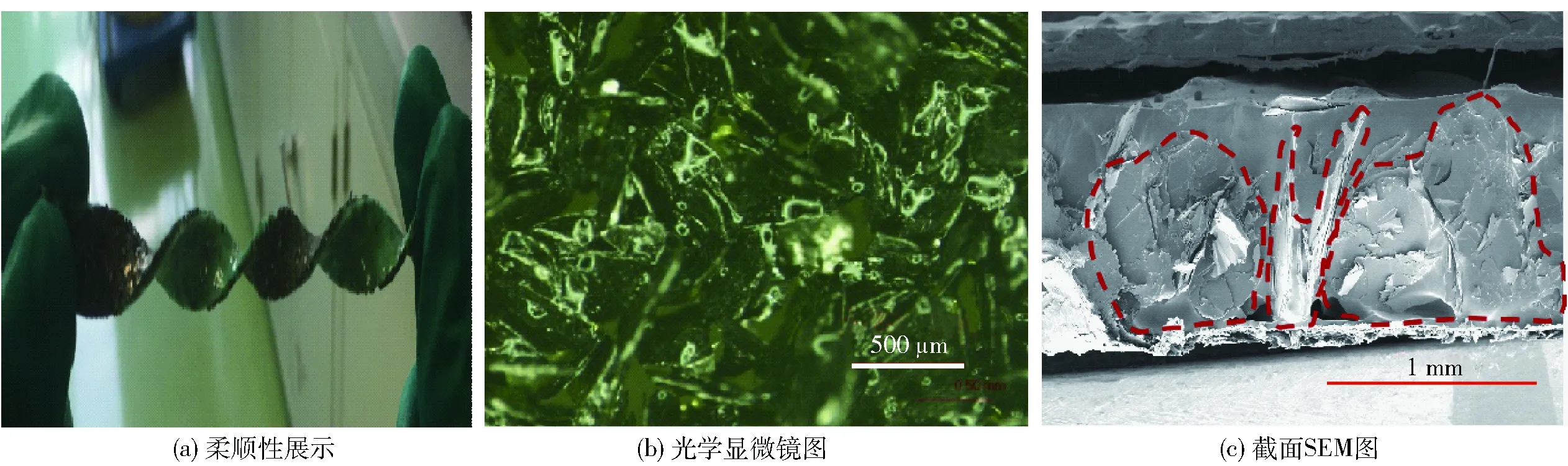

图6 硅橡胶导热膜的柔顺性展示图、光学显微镜图和截面SEM图Fig.6 Flexibility display image, optical microscope image and cross-sectional SEM image of the silicone rubber thermal conductive film

排列的石墨微片阵列还可以通过刮涂的方式填充液体硅橡胶前驱体,并固化成柔顺导热膜。图6(a)显示固化后的硅橡胶导热膜具备很好的柔顺性,能够被随意地扭曲而保持膜结构完整。图6(b)为硅橡胶导热膜的表面光学显微镜图,显示高分子完全覆盖了石墨微片阵列,且表面完整无空洞。由于硅橡胶是柔性的高分子填充料,因此在游标卡尺施加一定的压力时导热膜会发生形变,所测得的厚度约为900 μm,略小于聚乙烯粉料填充所制得的导热膜。图6(c)显示硅橡胶导热膜中垂直排列的石墨阵列保持完好,因此刮涂工艺没有对石墨微片的取向结构产生破坏,证明此垂直排列石墨微片阵列可形成较强的相互支持结构。图6(c)中虚线中的部分为内嵌于硅橡胶导热膜的石墨微片,可见直立的石墨微片在平面方向形成一定的相互支撑结构。

2.5 石墨微片导热界面材料的导热性能测试结果

利用TIM tester导热率测量仪和ASTM 5470- 17标准分别作为测量导热界面材料的标准仪器和方法[13],不但能测量出导热界面材料的垂直方向导热率,还能得出界面热阻。本文采用多层叠加的方式来控制样品的厚度并测试界面材料的导热率和界面热阻,这种叠加厚度方式引入了更多的界面,因此在进行导热数据分析解释的时候需要考虑叠加引入的误差。

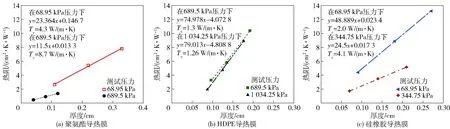

图7 石墨微片(1 000 μm)与不同聚合物制备的复合导热膜在不同测试压力下的导热性能Fig.7 Thermal conductivity of the composite thermal conductive films prepared from graphite microflakes (1 000 μm) and different polymers under various test pressures

将体积分数11%的垂直取向的石墨微片(平均粒径1 000 μm)分别与聚氨酯、高密度聚乙烯粉末和硅橡胶填充复合,形成导热膜,在不同压力下测试其导热性能,结果如图7所示。由图7(a)可知,聚氨酯微粉填充石墨微鳞片阵列所得的导热膜,在68.95 kPa和689.5 kPa压力下测得的导热率Tc分别为4.3 W/(m·K)和8.7 W/(m·K)。随着测试压力的变大,界面材料与接触测量台之间的空气间隙被挤出和填充,界面热阻降低;石墨微片与上下热台的接触更紧密,同时石墨鳞片之间更加紧实,使得导热率增大。结果表明,在石墨体积分数(11%)较低的情况下,在689.5 kPa压力下实现了大于5.0 W/(m·K)的高导热率。值得关注的是纵截距是热台与样品之间的界面热阻Ri,68.95 kPa压力下的Ri为0.14 (cm2·K)/W,689.5 kPa压力下的Ri为0.01 (cm2·K)/W,说明随着压力的增大,导热膜与热台之间的界面热阻减小,这是由于随着测试压力变大,柔性导热膜与热台之间的空气进一步被挤出和空隙被填满,界面热阻相应变小。

图7(b)中,从直线斜率可以计算出,即使在689.5 kPa和1 034.25 kPa的较大压力下,HDPE导热膜在垂直方向上的导热率也比较低,分别为1.3 W/(m·K)和1.26 W/(m·K),增加压力对增加导热率和减少界面热阻的作用不明显。可能的原因是高密度聚乙烯为硬质高分子,缺乏柔性,因此无法充满上下两个金属界面之间的空气间隙以及样品层与层之间的空气间隙;此外,本文利用层层叠加的厚度控制方法,引入了更多的层与层之间的热阻,导致测试的误差较大,甚至出现了纵截距为负的情况(实际上界面热阻客观存在,不能为负值)。

图7(c)中,因为硅橡胶基体的柔顺性,本文采用较低的测试压力。在68.95 kPa压力下,硅橡胶液态填充固化而形成的导热材料的垂直方向导热率为2.0 W/(m·K)。测试压力提高至344.75 kPa,垂直方向导热率升至4.1 W/(m·K),未超过柔性聚氨酯界面材料的导热率。造成硅橡胶填充的导热材料导热率偏低的可能原因是垂直取向的石墨微片顶部有硅橡胶过度覆盖,刮涂工艺无法将表面覆盖的液体硅橡胶刮到最薄;而截面SEM结果(图6(c))也显示石墨微片的顶部边缘有硅橡胶薄层覆盖,导致高导热的石墨鳞片层无法完全暴露和接触测试的两个热传感器表面,从而使热阻增加,导热率降低。聚氨酯和硅橡胶两种柔性填充基体所制备的导热材料都具备较低的界面热阻,这有助于快速将表面热量通过导热材料传递扩散到散热表面。

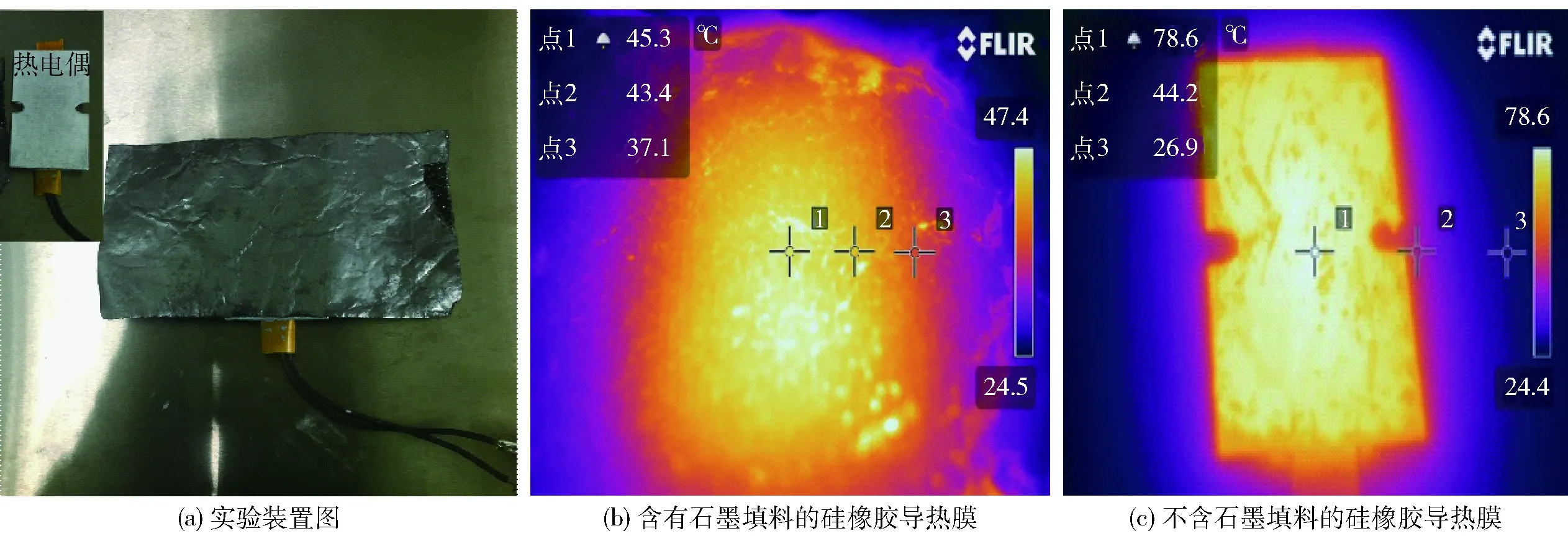

2.6 石墨微片导热界面材料的热传递效果验证

为了检验所制得的导热界面材料的热传递效果,将含有石墨微片的柔性硅橡胶导热膜与散热石墨纸无胶贴合,并用红外热像仪表征界面材料的实际传热和散热效果。硅橡胶导热膜起到垂直方向上的传热作用,而石墨纸能将热量快速地向平面方向散开。将此散热结构无胶压附于一个功率为30 W的热电偶的表面,实验装置如图8(a)所示。图8(b)为含有石墨微片的柔性硅橡胶导热膜的散热效果,红外热像仪显示热量从底部热台传递到石墨纸,并均匀分布在石墨散热纸的表面,说明底部热量能够通过导热界面材料快速传递到石墨纸层,并通过石墨纸层扩散开来,从而将局部热点快速均匀化,以避免局部过热。图8(c)为不含石墨微片的硅橡胶导热膜的散热效果,红外热像仪显示热量集中在发热器件的表面,无法散开。以上结果表明石墨鳞片取向的硅橡胶导热膜起到了很好的导热界面材料的作用。而聚氨酯和HDPE填充的导热膜由于表面粗糙度过大,无法与石墨散热纸进行无胶贴合,因此没有做此项散热效果实验。

图8 含有石墨微片和不含石墨微片的硅橡胶导热膜与石墨纸贴合后的散热效果比较Fig.8 Comparison of heat dissipation effect of the silicone rubber thermal conductive films with and without graphite microflakes after bonding with graphite paper

3 结论

本文利用传统的静电植绒工艺和廉价易得的石墨微鳞片制备出导热性能良好的大面积导热界面材料,具备一定的实用价值。取向石墨鳞片阵列填充柔性的高分子基体(弹性聚氨酯和硅橡胶弹性体),能得到具有较高导热率和较低界面热阻的导热界面材料。散热效果的测试结果表明具备黏弹性的硅橡胶导热膜在无胶贴合散热石墨纸和发热表面后,可以起到快速传热和散热的效果。

柔性聚氨酯导热膜虽然具有高导热率和低界面热阻,但其表面粗糙度限制了其实用价值。硬质高密度聚乙烯粉末和石墨微片复合而成的导热膜,由于其柔性不足、粗糙度过大,无法测得可靠的导热率。因此从实用角度考虑,硅橡胶液态前驱体刮涂更能有效地减少导热膜的表面缺陷,更具实用性。此外,受限于石墨微鳞片在XY方向上的静电排斥,在植绒饱和后,石墨鳞片的吸附密度无法进一步提高,这也限制了导热率的提升。在未来的研究中可以在取向后的石墨鳞片阵列内填充无机高导热粒子,再进行硅橡胶液态前驱体的刮涂,以充分利用石墨鳞片阵列间的空隙,提高材料的导热率。