VVER-1000型反应堆堆芯干保护专用吊具设计及应用

2022-03-12陈锐

陈 锐

(中核机械工程有限公司,上海 201700)

0 引言

田湾VVER-1000 型核电站是中俄两国在加深政治互信、发展经济贸易、加强两国战略协作伙伴关系方针推动下,在核能领域开展的高科技合作。继中俄两国成功合作建设一期工程后,二期工程在一期工程的基础上进行了必要的设计改进,进一步提高了机组的安全性、技术先进性、经济性和工程可实施性。

1 概况

运行期间,VVER-1000 型核岛反应堆装料为避免意外的游离中性粒子形成中子流向外界辐射,在反应堆堆芯竖井设计了大型锻件,将其作为堆芯生物屏蔽及热屏蔽结构,即堆芯干保护。堆芯干保护在核岛外进行拼装、填砼、干燥后吊入核岛堆腔内,并安装在干保护支座[1]。

该文主要针对干保护整体吊装进行分析论证,利用现场已有的条件对干保护吊具进行设计和制作,并应用于现场实际,为类似空腔设备专用吊具设计及制作提供了可借鉴的设计思路。

1.1 设备简介

干保护由上部干保护和下部干保护组成,组对完成后干保护内外径为Φ5560/Φ6710mm,总高5295mm。干保护未灌浆前质量约为28.5t,灌完蛇纹石混凝土后理论总质量约为150t。

1.2 干保护吊装问题分析

干保护部件出厂时未设置吊耳,田湾核电1、2 号机组在干保护吊装时采用了现场焊接吊耳的方式进行吊装,吊装完成需要切割吊耳进行后续处理。受厂房条件限制,前期焊接易使本体变形,后续在堆芯内处理难度大、周期长、安全性差。设计专用吊耳是解决上述问题,实现平行施工、缩短工期、提高安全性能的主要手段。

2 干保护专用吊具设计方案及力学分析

2.1 吊具说明

干保护安装在堆腔内,外壁板与堆腔之间的空隙较小,无法挂设吊索具,因此吊具只能设计在空腔内。根据现场实际,干保护采用兜底法进行吊装,干保护专用吊具也基于兜底法吊装进行设计。

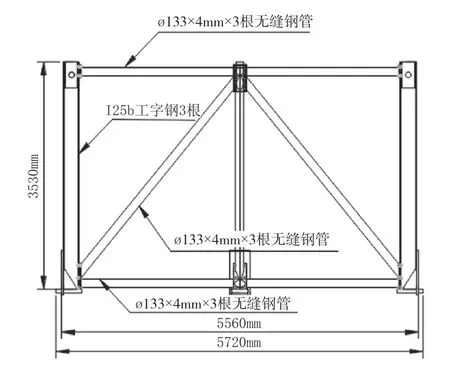

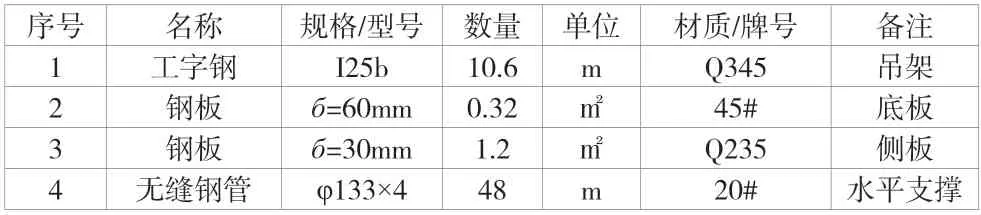

干保护吊具主要结构为3 根L=3530mm 的I25b工字钢,底部焊接尺寸为410mm×260mm、厚度为60mm 的45#钢板,工字钢靠近干保护一侧焊接尺寸为690mm×320mm、厚度为30mm 的Q235 钢板,侧向钢板与底部钢板也采用焊接形式连接。每根工字钢上部腹板两侧焊接两块尺寸为200mm×400mm、厚度为30mm 的Q235 钢板作为吊耳板,在钢板上开孔作为吊装孔。3 根工字钢之间采用φ133×4 的无缝钢管连接(如图1、图2所示)。

图1 干保护专用吊具主视图

图2 干保护吊具俯视图

吊装时的主要受力点为底部60mm 厚的底板和30mm 的侧板,上部为3 根I25b 工字钢,每根工字钢顶部腹板两侧焊接30mm 厚的吊耳板。

专用吊具主要材料明细见表1。

表1 专用吊具主要材料明细

2.2 吊具强度校核

2.2.1 吊具的设计载荷

干保护使用专用吊具后计算总质量约150t,设计3 个吊点,吊索具的长度取15m,吊点到干保护中心的距离为2.7m。

吊具的设计载荷:吊装时动载系数K1取1.1,不均匀系数K2取1.1,则安全系数K=K1×K2=1.1×1.1=1.21,取1.3[2]。

吊耳的水平方向分力和竖直方向分力受力分析如公式(1)~公式(4)所示[3]。

式中:T1为吊索具垂直分力;T2为索具垂直分力;T为索具拉力;ɑ为索具受力和中心垂线的夹角。

整个吊装过程中,设备一直处于直立状态,索具长度不小于15m,吊耳所受的垂直分力最大,等同于吊具的设计载荷,以此状态对吊具进行校核[3]。

2.2.2 工字钢强度核算

查《热轧型钢》可知,I25b 工字钢的截面积A=5354mm2,查《钢结构设计规范》可知,厚度为16mm 厚的I25b 工字钢的设计许用拉应力[σ]=310MPa。

I25b 工字钢的拉伸应力如公式(5)所示。

式中:T1为吊索具垂直分力;σ为I25b 工字钢所受实际拉力;A为工字钢截面积;[σ]为I25b 工字钢设计许用拉应力。

因吊具水平方向采用φ133×4 的无缝钢管连接固定,则水平方向的分力T2主要作用在钢管上,不考虑工字钢整体的弯曲应力。

经校核I25b 工字钢的强度可满足吊装要求。

2.2.3 底板强度核算

底板结构形式和尺寸如图3 所示。为了加强底板的强度,在底板与侧板之间增加8 块加强板,底板上部2 块加强板尺寸为300mm×200mm×30mm,加强板与底板之间采用焊接形式连接。底板下部增加6 块加强板,尺寸为90mm×30mm×30mm。干保护作用在底板上的垂直力按照均匀分布考虑,查《机械设计手册》可知,45#钢的屈服应力[σs]=355MPa,则45#钢的设计许用拉应力取=236.67MPa,许用剪切应力=236.67MPa,干保护作用在底板上的力对底板产生弯曲应力及剪切应力,剪切力T1=ql,弯曲力Wmax=T1×l/2=637000×90/2=28665000N,其中,l=90mmT1=637000N,

图3 底板结构示意图

则底板的剪切应力和弯曲应力分别如公式(6)、公式(7)所示。

式中:[σ]为45#钢的设计许用拉应力;[τ]为45#钢的设计许用剪切力;T1为底板实际所受剪切力计算值;A为底板剖面面积;h为底板厚度。

经校核,底板强度满足吊装要求。

2.2.4 侧板强度核算

侧板与工字钢的有效连接高度为600mm,对侧板的强度核算需要核算侧板水平截面垂直方向的拉应力、垂直截面的剪切应力。根据《钢结构设计规范》,厚度在16mm~40mm的Q235 钢材的设计许用拉应力[σ]=205MPa,设计许用剪切应力为[τ]=120MPa,如公式(8)、公式(9)所示。

侧板水平截面垂直方向的拉伸应力:

侧板垂直方向的剪切应力:

经校核,侧板的强度满足吊装要求。

2.2.5 吊耳强度计算

吊耳的设计形式如图4 所示,在工字钢上部腹板两侧焊接两块200mm×400mm 厚30mm 的Q235 钢板,在离工字钢顶部200mm 处开φ100mm 的孔作为吊装孔(满足85t卸扣连接要求)。则吊耳拉应力的危险截面为过吊耳孔中心的水平截面,作用力为T1,剪切应力的危险截面为过吊耳孔中心的垂直截面,作用力为T1。

图4 吊耳设计图及受力分析示意

根据《钢结构设计规范》可查,厚度在16mm~40mm 的Q235 钢材的设计许用拉应力[σ]=205MPa,设计许用剪切应力为[τ]=120MPa。

吊耳受力计算如公式(10)、公式(11)所示。

吊耳板的拉伸应力:

吊耳板的剪应力:

式中:T1为索具在垂直方向的分力;σT为吊耳板的伸缩应力;τ为吊耳板的剪切力;A1吊耳板在垂直方向的剖面积;A2为吊耳板在水平方向的剖面积。

因吊耳处采用水平的ø133mm×4 的无缝钢管连接,吊耳板上的水平分力T2被钢管抵消,所以不考虑吊耳处的弯曲应力。吊耳强度满足设计要求。

2.2.6 无缝钢管强度计算

根据《钢结构设计规范》可查,20#钢的抗拉应力σs=410MPa,则20#钢的设计许用拉应力取=273.33MPa,不考虑斜撑受力,水平分力为T2,指向干保护中心的3 根无缝钢管的强度核算如公式(12)所示。

经上述校核,无缝钢管的强度满足吊装要求。

2.2.7 主要焊缝强度计算

2.2.7.1 工字钢下部底板与侧板之间的连接焊缝强度核算

底板焊接如图5 所示。此受力情况下,底板与侧板之间的连接焊缝受弯曲应力,因底板是贯穿于侧板的,剪切应力主要集中在底板上,焊缝不受剪切应力。45#钢与Q235 钢采用E507 焊条进行焊接,根据《钢结构设计手册》可查,该焊缝强度设计值ffw=205MPa,该焊缝强度(计算时焊脚高度不考虑余高)的计算如公式(13)所示。

图5 底板焊接示意图

式中:σw为焊缝强度;A为底板剖面强度面积的1/2(底板内外满焊)。

底板焊缝强度满足要求。

2.2.7.2 工字钢下部侧板与工字钢之间的连接焊缝强度核算

侧板与工字钢之间的两条焊缝每条焊缝长度为600mm,侧板宽度为30mm。查《钢结构设计规范》可知,Q235 钢材焊接的角焊缝强度设计值=160MPa,角焊缝系数φ取0.7,则单条焊缝的强度计算如公式(14)所示。

式中:φ为角焊缝系数;A为侧板和底板接触面积1/2。侧板焊缝满足要求。

2.2.8 吊具强度校核结论

通过计算可知,吊具整体强度满足干保护吊装要求,且加强板的设置进一步确保了干保护专用吊具的整体可靠性。

2.3 吊具模拟试验

根据计算,干保护作用在底板上的应力值最大,因此在专用吊具制作前先制作底板的试验件,如图6 所示。使用千斤顶模拟实际环境进行静载试验,静载试验取设计载荷的1.25 倍。

图6 吊具试验件模拟试验

试验完成后对试验后的焊缝进行目视检测、尺寸检测、液体渗透检测、超声波检测,经检测合格后才能进行正式部件的制作。

因起重机起吊系统是个柔性系统,可以减少冲击,动载荷相对较小,静载荷试验已较为保守,并对专用吊具承载力进行了充分的考虑。为降低试验成本及考虑现场实际条件,在执行相对严格使用要求的前提下取消动载荷试验。

3 干保护吊具现场应用

田湾VVER-1000 型核电站3、4 号机组在干保护吊装时应用了该文所述的专用吊具进行吊装,成功完成了3、4 号机组两件干保护吊装任务,充分验证了干保护专用吊具的安全性和可行性。现场吊装情况如图7 所示。

图7 干保护吊装实景图

4 结语

综上所述,VVER-1000 型反应堆堆芯干保护吊装使用专用吊具降低了干保护吊装的安全风险,缩短了堆芯主设备安装的施工周期,设计了一件结构简单、成本低、现场易于制作且承载能力强的专用吊具,进一步确保了工程的施工安全、经济和高效,为类似质量较大、需要设计专用吊具的空腔型设备吊装提供了可借鉴的经验。