脂肪族喷涂聚脲的制备及其桥梁拉索涂层应用性能

2022-03-12刘晓文黄永玖任显诚岳长山王宝柱

刘晓文 植 磊 黄永玖 任显诚 岳长山 王宝柱

(1.青岛爱尔家佳新材料股份有限公司 山东青岛 266071)

(2.柳州欧维姆机械股份有限公司 广西柳州 545000)(3.四川大学 四川成都 610065)

现今大跨径桥梁多为索类桥梁,拉索是索类桥梁最关键的受力构件之一,是安全性、耐久性的保证。拉索在使用中常会受到环境或有害化学物质侵蚀,并承受动载、风载、疲劳等各种自然或人为因素外来作用,受到不同程度的损伤劣化[1],比如防水、防腐失效或老化、护套损坏、意外破坏等,因此对其力学性能、防腐、耐老化、施工性有一定要求。

现有主流防护技术有腻子+油漆、半导体陶瓷(PTC)/氧化聚合型包覆防腐技术(OTC)、热缩带、聚乙烯醇缩甲醛(PVF)膜和聚脲防护,前面几种防护均存在缺陷,如防护一般、固化慢效率低、工序繁琐(需加热或高空作业)、成本高、二次施工困难、颜色可选性低等,而聚脲具备耐老化开裂冲击、风阻系数低、横风载荷小、防腐耐磨寿命长、施工便捷、性价比高等优点[2]。目前芳香族聚脲已经在延长拉索使用寿命、提升拉索配件表面耐久性、美观性、表面防腐性和索体间动态密封防水性等方面大量应用,但太阳紫外光照射下的失色、黄变问题[3]限制了其在户外的应用,本实验研发了喷涂型脂肪族聚脲[4],以满足当前市场对耐黄变型聚脲产品的需求。

1 实验部分

1.1 主要原料及设备

异佛尔酮二异氰酸酯(IPDI),万华化学集团股份有限公司;端氨基聚醚(Jeffamine D2000和T5000)、碳酸丙烯酯(PC),亨斯迈科技有限公司;异佛尔酮二胺(IPDA),德国科恩创公司;4,4′-双(仲丁基氨基)-二环己基甲烷(HMDBA),深圳市业旭实业有限公司;2,2,4-三甲基-1,3-戊二醇二异丁酸酯(TXIB),伊士曼柯达公司;蜡粉BYK995,毕克化学有限公司;抗氧剂1076,巴斯夫股份公司;紫外线吸收剂UV-292、UV-2,山东博格达化工科技有限公司;色浆,自制。以上均为工业级。

AI-7000S型电子拉力机、GT-7012-T型磨耗试验机,高铁检测仪器有限公司;LX-A型硬度计,江苏明珠试验机械有限公司;PosiTest AT-A型拉拔仪,DeFelsko公司;TCJ型弹性冲击器,天津永利达材料试验机有限公司;低温冷冻转换柜,青岛海尔特种电冰柜有限公司;QTX-1731型漆膜柔韧测试仪,上海森地科学仪器设备有限公司;BGD 856标准型荧光紫外老化试验箱,标格达精密仪器(广州)有限公司;紫外线辐照老化试验箱,四川大学。

1.2 试样制备

将50份IPDI投入三口烧瓶,加热至50~60℃,投入45份D2000,升温至80~90℃,恒温2 h,加入5份PC,搅拌15 min,得到NCO质量分数为14.9%的半预聚体,为A料。

将45份 D2000、10份 T5000、13份 IPDA、20份HMDBA、5份 TXIB、1份 BYK995蜡粉、1份抗氧剂1076、0.3份紫外线吸收剂 UV-292、0.3份 UV-2、4.4份色浆在高速分散机下边搅边加分散15 min,得B料。

喷涂聚脲制备:采用美国固瑞克聚脲喷涂设备H-XP3、AP喷枪(混合室:AF2929;喷嘴:0438扁形)将上述A、B料按异氰酸酯指数(R值)1.08、体积比1∶1的比例混合喷涂,物料温度设定为65℃,喷涂压力为12~14 MPa,分别于聚乙烯(PE)板表面涂抹脱模剂后喷涂脱模制得聚脲样片、高密度聚乙烯(HDPE)板材表面喷涂聚脲制得测试样、HDPE缆索表面喷涂后制得缆索测试样,涂层厚度均为1.5 mm。将样片置于(23±2)℃、相对湿度50%环境下养护7 d后进行涂层性能测试。

1.3 性能测试

拉伸性能按GB/T 528—2009测试;撕裂性能按GB/T 529—2009测试;硬度按GB/T 531—2008测试;低温弯折性按GB/T 16777—2008测试;耐磨性按GB/T 1768—2006测试;附着力按GB/T 5210—2006测试;冲击性按GB/T 1732—1993测试;耐介质性按GB/T 9274—1988测试;人工气候老化性能按GB/T 23446—2009测试。

耐臭氧老化性能按GB/T 7762—2014方法A测试,试验条件:伸长率 20%,预处理温度(23±2)℃,预处理时间48 h,测试温度25℃,臭氧浓度0.5 mg/m2,暴露时间 1 h。

耐环境应力开裂按GB/T 1842—2008测试。第一轮:1#空白样与2#~4#涂覆聚脲的HDPE缆索同时悬挂,相同负荷下紫外灯等距离辐照,待1#裂纹达贯穿宽度时,剥去2#聚脲层继续老化;2#裂纹达贯穿宽度时,剥去3#聚脲层继续老化;同理进行4#样品操作。第二轮:将辐照下有一定开裂的1#和2#样品同时悬挂,相同负荷下紫外灯等距离辐照,1 056 h时将两组样品的一半重新涂覆聚脲继续老化。

2 结果与讨论

2.1 结构分析

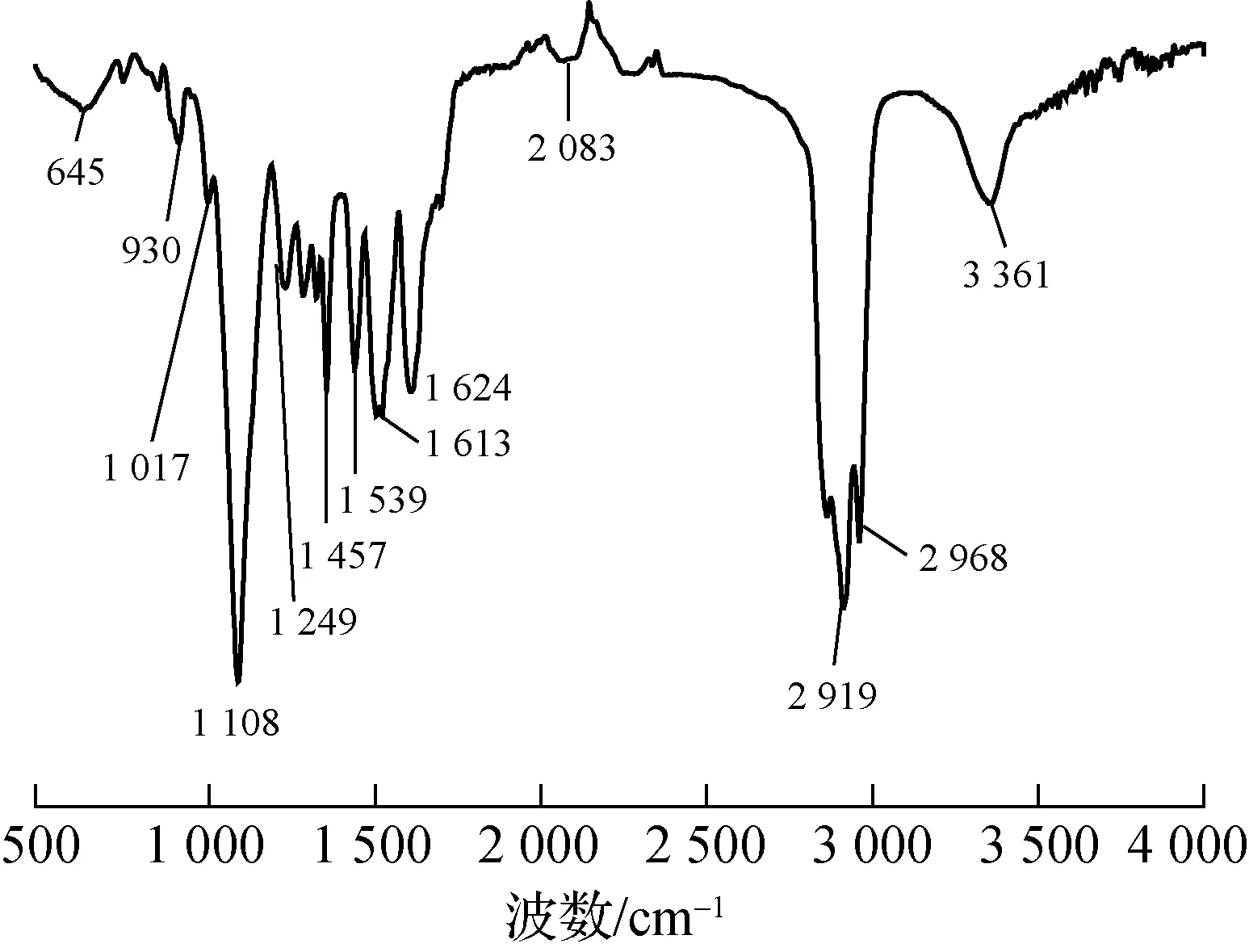

脂肪族聚脲的红外谱图如图1所示。

重心方向变动一致性指标通过分析两个属性重心移动轨迹,从动态视角研究不同属性重心的耦合情况。利用每一年的不同属性重心相对于前一年度产生位移的矢量夹角ω衡量。为了方便计算与展示,设一致性指标c=cosω,c=1代表两个属性重心完全同向移动,c=-1代表两个属性重心完全反向移动,具体计算公式为:

由图1可知,1 670 cm-1处没有强的特征吸收峰,说明该体系中没有苯环或芳环结构,而1 249、1 107与930 cm-1是脂肪族醚键的吸收带,证明该样品是脂肪族聚脲;另外,3 361 cm-1处的钝峰说明存在分子间氢键,单峰说明是仲胺的N—H伸缩振动峰,1 249~1 539 cm-1是 N—H的变形振动峰和C—N伸缩振动峰;2 900 cm-1附近出现强吸收峰,说明存在大量烃基,1 017 cm-1处的弱峰是C—H的面内弯曲振动峰;1 613 cm-1处肩峰是C—C的伸缩振动峰;1 624 cm-1是C═O伸缩振动峰。

图1 脂肪族聚脲红外谱图

2.2 工艺参数

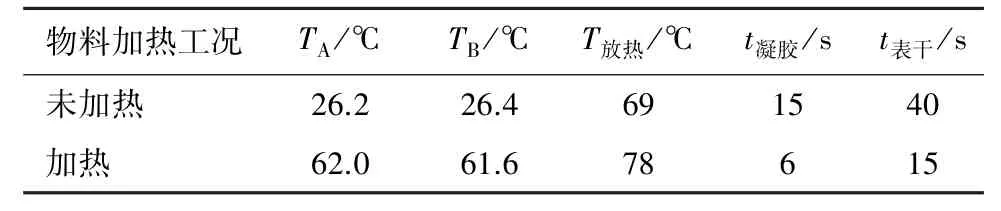

实际应用中,首先要考虑施工的工艺需求,表1主要列举了小样的凝胶、表干时间。

表1 实验室聚脲小样反应速度测试结果

经实验室验证,在温度(25±2)℃下,聚脲材料15 s凝胶、40 s表干;在(60±2)℃下,聚脲材料6 s凝胶、15 s表干。表明该聚脲能够满足施工时的平整度要求,喷涂样片不会出现橘皮现象,同时能够满足施工时的下工装时间要求,喷涂完毕下工装不会出现压痕现象,该喷涂聚脲能够大大缩短单根缆索的施工时间,提高施工效率。

2.3 常规力学性能

本实验脂肪族聚脲在满足工艺性能的同时,还需兼顾优异的使用性能。该聚脲包括拉伸撕裂性能、硬度、耐磨性、附着力、耐冲击性和低温弯折性等在内的一些常规力学性能测试数据见表2。

表2 脂肪族聚脲试片常规性能测试结果

由表2可知,该脂肪族聚脲样片具有不逊于芳香族聚脲的高强度高伸长高抗冲的特点,这是因为材料中含有羰基、脲键等极性基团,内聚力较大。其次,该脂肪族聚脲还具有优异的耐磨性(主要指磨损磨耗),主要原因有两方面:一是聚脲涂层致密,微观上聚脲极性大、分子间作用力强,呈现软硬段相间的微观相分离结构[5];二是该聚脲体系中添加了少量的蜡粉改善涂层表面的爽滑度,从而减少了材料在粗糙表面上摩擦时造成的微小颗粒脱落。该脂肪族聚脲与HDPE和碳钢基材具有良好的附着力,这主要是因为在两种基材上都分别刷涂了自制的聚脲配套底涂,促进不同基材与聚脲材料的良好结合。

2.4 耐介质稳定性

桥梁拉索在使用中常常会受到环境及化学物质的侵蚀,以致其受到不同程度的腐蚀和劣化,因此对防护涂层的耐腐蚀性和耐老化性均有较高的要求,本研究也进行了相应的不同介质(酸、碱、盐、油、水)的耐腐蚀性试验,验证结果见图2。

图2 聚脲涂膜的耐介质性能曲线图

由图2a和b曲线可以看出,该脂肪族聚脲在耐酸、碱、盐、水、油等介质方面整体表现良好,试样浸泡12周,除了耐柴油性能不佳(强度保持率下降到70%以下,伸长率保持率下降到80%以下),在其他介质中强度保持率均较高(大于80%),其中在盐、碱、机油中甚至能达到90%以上。这是因为聚脲由软硬段组成,其中异氰酸酯和小分子扩链剂形成的硬段分子间作用力强,分子空间排列紧密,且聚脲中存在交联结构,使介质溶液中小分子不易迁移、难以渗入结构内部,因此聚脲具有较好耐化学稳定性。

2.5 耐老化性能

2.5.1 人工气候及臭氧老化

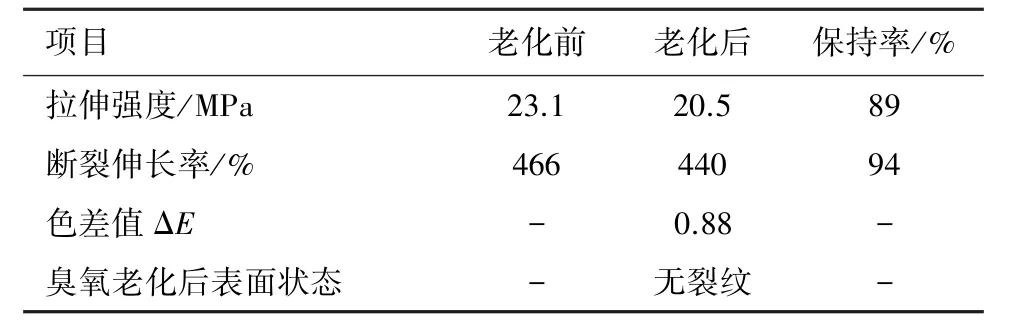

针对人工气候老化和臭氧老化试验进行了研究,老化1 500 h前后样品拉伸强度、断裂伸长率、颜色变化情况及臭氧老化后样品表面状态见表3。

表3 人工气候及臭氧老化前后聚脲样品测试结果

由表3可见,经过1 500 h老化,样片拉伸强度和断裂伸长保持率为89%和94%,耐人工气候老化性能优异。老化后性能有所下降是因为聚脲尤其是表面链段在光、热、风、氧等多种外界因素的综合作用下,总会发生分子链段断裂,因此有一定程度的性能下降;下降幅度不大是因为聚脲中含有脲键,且自身具有较高的交联度和氢键化程度,聚脲内部分子间结合力较强,故其耐老化性能较好。另外,老化1 500 h前后肉眼观察样片没有明显变色,通过色差仪测试老化后色差值ΔE为0.88,满足ΔE≤2的要求。

另外,臭氧老化后用7X放大镜观察样条无裂纹产生,说明该材料具有良好的耐臭氧老化性能。

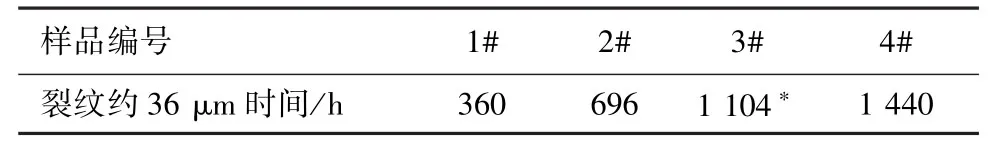

2.5.2 耐应力-紫外老化[6]

本实验在HDPE护套表面进行了涂覆与不涂覆聚脲的2轮应力-紫外老化加速实验。第1轮4组老化样品裂纹生长情况如表4所示;第2轮以裂纹宽度36 μm为老化失效终点,将已开裂样条剥去聚脲涂层继续老化,其裂纹发展对比情况见表5。

表4 HDPE表面裂纹宽度与老化时间第1轮测试结果

表5 HDPE表面裂纹宽度与老化时间第2轮测试结果

第1轮实验,1#样品老化96 h后表面开始出现肉眼可见孔洞与微小裂纹,宽度9 μm左右,未贯穿表面,除产生垂直于应力方向的一次裂纹,还产生了平行于应力方向的二次裂纹;老化360 h裂纹贯穿表面,宽度约 36 μm,达到设定老化终点。 2#、3#和 4#均是剥去聚脲后开始生长裂纹,情况同1#类似,裂纹宽度随老化时间增加而增加,其中2#在696 h后裂纹宽度达36 μm,3#在1 104 h时裂纹贯穿样品表面,宽度约 38 μm,4#在 1 440 h裂纹宽度达到 36 μm。因此,以裂纹宽度36 μm为老化失效终点,4#使用寿命是1#的4倍。因为不同材料在相同加速老化测试条件下的相对使用寿命与实际使用过程的使用寿命成正比关系,所以聚脲喷涂HDPE护套实际使用寿命预计可达未喷涂聚脲HDPE护套的4倍。

第2轮实验,1#无聚脲样条裂纹在1 056~1 488 h宽度增长20.9 μm,中途涂覆聚脲的裂纹宽度增长6.1 μm,为无聚脲层的29.2%;2#无聚脲样条裂纹在1 056~1 488 h宽度增长20.8 μm,涂覆聚脲的裂纹宽度增长7.0 μm,为无聚脲层的33.7%。即使已经开裂的HDPE样品,涂覆聚脲涂层后,其老化开裂寿命仍可在当前基础上继续延长约3倍。

3 结论

(1)该聚脲凝胶和表干快,能快速下工装,在保证外观美观性的同时可提高生产效率;力学性能优异,附着力、耐磨性、耐冲击性和低温弯折性好;耐介质(酸、碱、盐、油、水)性优异。

(2)该聚脲耐老化性能优异,人工气候老化1 500 h力学性能保持率≥89%,臭氧老化1 500 h后表面无裂纹。此外,HDPE缆索护套涂覆聚脲后寿命可延长4倍,已开裂的HDPE护套涂覆聚脲后寿命仍可延长约3倍。