负载型镍系催化剂催化端羟基聚丁二烯加氢工艺研究

2022-03-12于曰满姜振鑫刘然升

于曰满 姜振鑫 刘然升

(山东理工大学化学化工学院 山东淄博 255049)

端羟基聚丁二烯(简称丁羟胶,HTPB)是一种在分子链的两端含有羟基的遥爪型液体橡胶聚合物,其分子量相对较低(Mn= 1 500~10 000)[1-5]。因其具有纯碳链的结构特征,极性低[6],比聚酯或聚醚多元醇更稳定,且玻璃化转变温度低、透明度好、黏度低、不易挥发、耐油耐低温和加工性能好[7-8],可用作为聚氨酯的软段,有效提高聚氨酯胶膜的耐水性、耐溶剂性等性能[9-10]。但由于聚合物主链存在大量不饱和双键,其热稳定性和抗氧化性受到一定的限制,易受化学和环境因素的影响导致热降解和氧化降解。为提高在应用过程中抗氧化、耐黄变等性能,扩大其使用范围,可以通过加氢来实现HTPB的氢化,从而去除聚合物中的双键[11]。

本研究选用以二氧化硅为载体的负载型镍系催化剂,在不同反应条件下对HTPB进行加氢得到氢化端羟基聚丁二烯(H-HTPB),考察催化剂的含量、温度和压力等对氢化效果的影响,同时表征其加氢前后化学结构和热性能的变化。

1 实验部分

1.1 主要原料和仪器设备

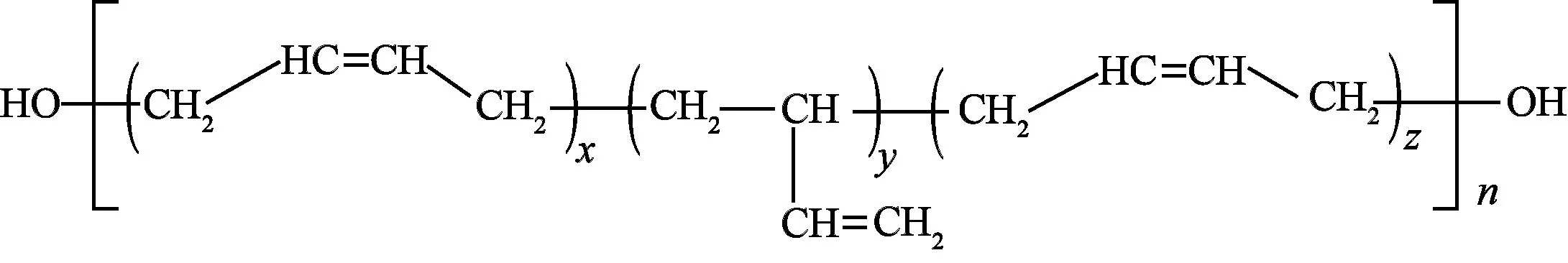

端羟基聚丁二烯(HTPB,Ⅵ型,结构见图1),淄博齐龙化工有限公司;环己烷,分析纯,天津致远化学试剂有限公司;镍金属负载催化剂(Ni质量分数为58%~60%,载体为SiO2,比表面积为149.0 m2/g,孔容为0.395 cm3/g),自制。

图1 HTPB的分子结构式

5700型傅里叶变换红外光谱仪(FT-IR),美国热电尼高力仪器公司;AVANCEⅢ HD 400MHz型核磁共振仪(1H-NMR),瑞士Bruker公司;DTG-60H型热重分析仪(TG),日本岛津公司;DSC Q100型差示扫描量热仪(DSC),美国TA公司。

1.2 实验工艺

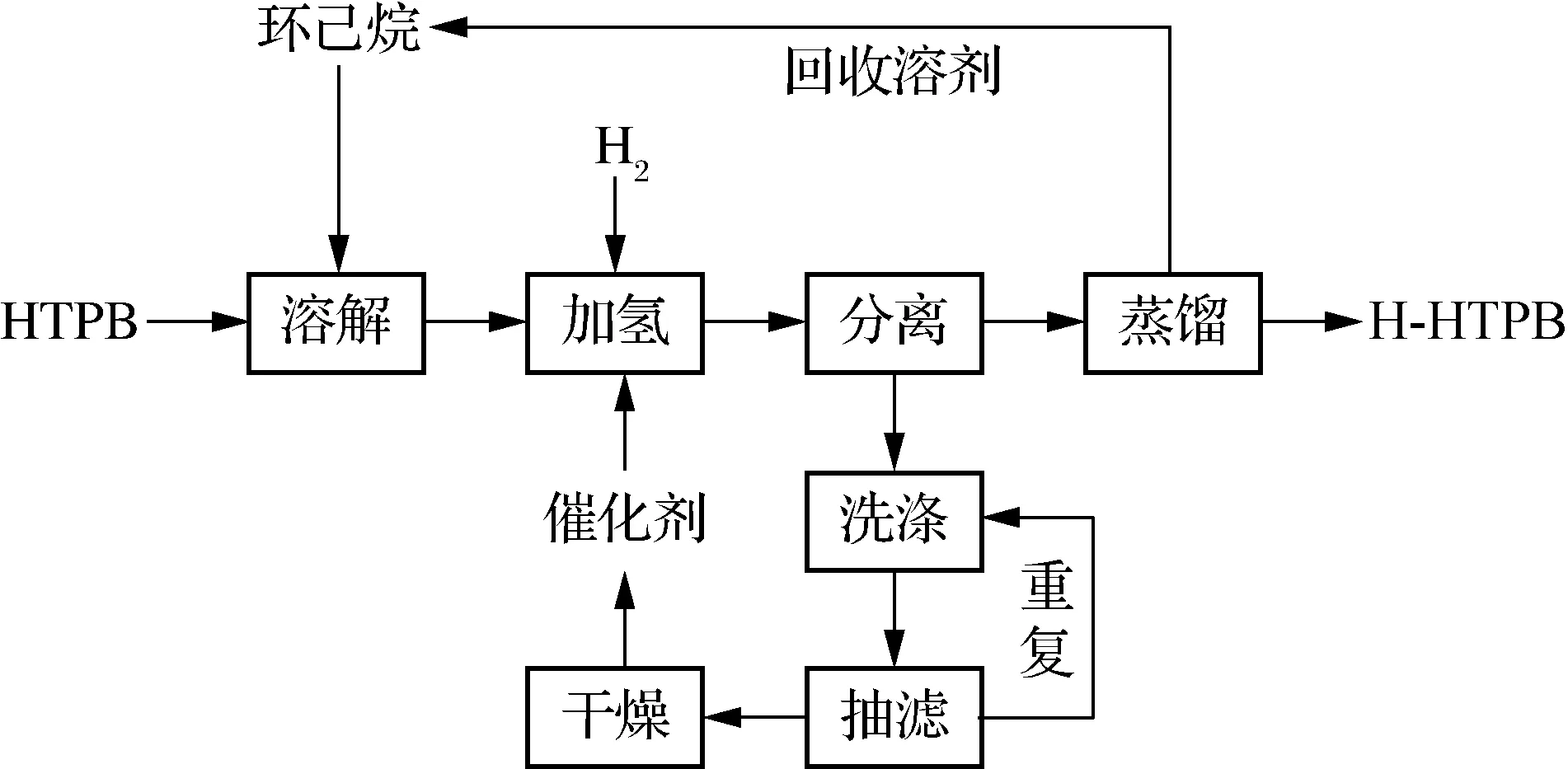

HTPB制备H-HTPB的工艺基本流程见图2。

图2 HTPB制备H-HTPB的工艺流程图

常温下将原料HTPB溶于环己烷中,得到质量分数16%的反应物溶液,溶剂在加氢过程中不参与反应。在催化剂质量分数0.5%~1.2%(相对HTPB)、温度180~250℃、压力5~9 MPa等反应条件下进行加氢实验,反应器内压力不再变化即反应终止。采取离心-洗涤-抽滤将催化剂分离,通过蒸馏将溶剂环己烷分离循环再利用,得到加氢产物H-HTPB。

1.3 分析与测试

不饱和度按照GB/T 34247.1—2017中的碘量法测定;羟值按照GB/T 12008.3—2009方法测定。

加氢度=[(原料不饱和度-产物不饱和度)/原料不饱和度]×100%

2 结果与讨论

2.1 反应条件对HTPB加氢的影响

2.1.1 反应温度的影响

提高温度可以增加催化剂活性,加快反应速率,但温度过高不仅会破坏催化剂的性能,也可能导致反应物的羟基脱落或过度氢化。本实验在催化剂质量分数为HTPB的1%、压力为6 MPa条件下,考察反应温度对于加氢效果的影响,结果见表1。

表1 反应温度对HTPB加氢反应的影响

由表1可见,随着反应温度的升高,加氢度逐渐增加,羟基保有率先平稳后急剧下降。当温度达到220℃后加氢度增加趋势变缓;温度超过220℃时羟基脱落的趋势明显增加,达到250℃时羟基基本完全脱落,仅剩3.82%,端羟基聚丁二烯基本完全变性。羟基脱落的原因可能是随着温度升高,催化剂对于碳碳双键的选择性降低。观察发现,随着反应温度的升高,氢化产品逐渐出现固化的趋势,当温度达到235℃后,固化较为明显,氢化产品基本失去流动性。综上,最适宜的加氢温度应在200~220℃之间。

2.1.2 压力的影响

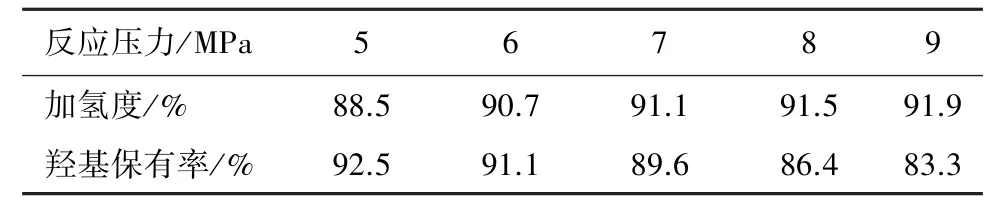

过高的反应压力对设备的要求更高,成本也会随之增加,而且对于端羟基聚丁二烯来说,羟基脱落的风险也更高。本实验在催化剂质量分数为HTPB的1%、温度为200℃的条件下,考察反应压力对于加氢效果的影响,结果见表2。

表2 反应压力对HTPB加氢的影响

由表2可见,随着反应压力升高,加氢度逐渐增加,羟基保有率逐渐降低。当压力提高到7 MPa后,对加氢度的影响变缓;当压力超过6 MPa时,羟基脱落显著增加。综合考虑压力对加氢度与羟基的影响,最适宜的反应压力在6 MPa左右。

2.1.3 催化剂用量的影响

催化剂对于加氢反应至关重要,不同的添加量对于反应进程、工艺成本等有很大的影响。本实验在温度200℃、压力6 MPa的条件下,考察催化剂用量对HTPB加氢效果的影响,结果见表3。

表3 催化剂用量对HTPB加氢效果的影响

由表3可知,随着催化剂添加量的增加,产物的加氢度逐渐增加,羟基保有率逐步下降。当催化剂质量分数达到HTPB的0.8%以后,HTPB加氢度的增长速度趋于稳定。而羟基保有率随着催化剂添加量的增加而降低,原因可能是当催化剂添加量过多时,催化活性较高,对于C═C键的选择性降低,部分羟基被氢化。综上,催化剂质量分数1%为最佳添加量。

2.2 HTPB与H-HTPB的结构和性能表征

对反应温度200℃、反应压力6 MPa、催化剂质量分数1%条件下制备的H-HTPB及原料HTPB进行表征分析。

2.2.1 红外光谱分析

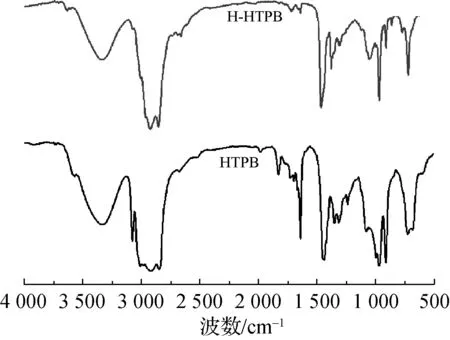

HTPB与H-HTPB的红外光谱见图3。

由图3可见,在 HTPB的红外吸收光谱中,3 334 cm-1处为羟基的伸缩振动特征吸收峰;3 074 cm-1处为烯烃的C—H键的伸缩振动特征吸收峰,而在更低一点的波长2 844和2 916 cm-1处为烷烃的C—H键的伸缩振动特征吸收峰,因为烯烃的C—H键比烷烃的C—H键强,所以需要更多的能量才能激发伸缩振动;1 640 cm-1处为C═C键的伸缩振动特征吸收峰;966和911 cm-1处为烯烃的C—H键的平面外弯曲振动特征吸收峰。在H-HTPB的谱图中,加氢后3 334 cm-1处的羟基伸缩振动特征吸收峰基本不变,说明羟基基本没有损失。1 640 cm-1处C═C键的伸缩振动特征吸收峰基本消失,双键被氢化,另3 074 cm-1处的烯烃的C—H键伸缩振动特征吸收峰和911 cm-1处的烯烃的C—H键的平面外弯曲振动特征吸收峰消失,也从另一个角度说明双键已被氢化。综上,红外吸收光谱图可以辅证HTPB被氢化且羟基得到保留。

图3 HTPB与H-HTPB的FT-IR谱图

2.2.2 核磁共振氢谱分析

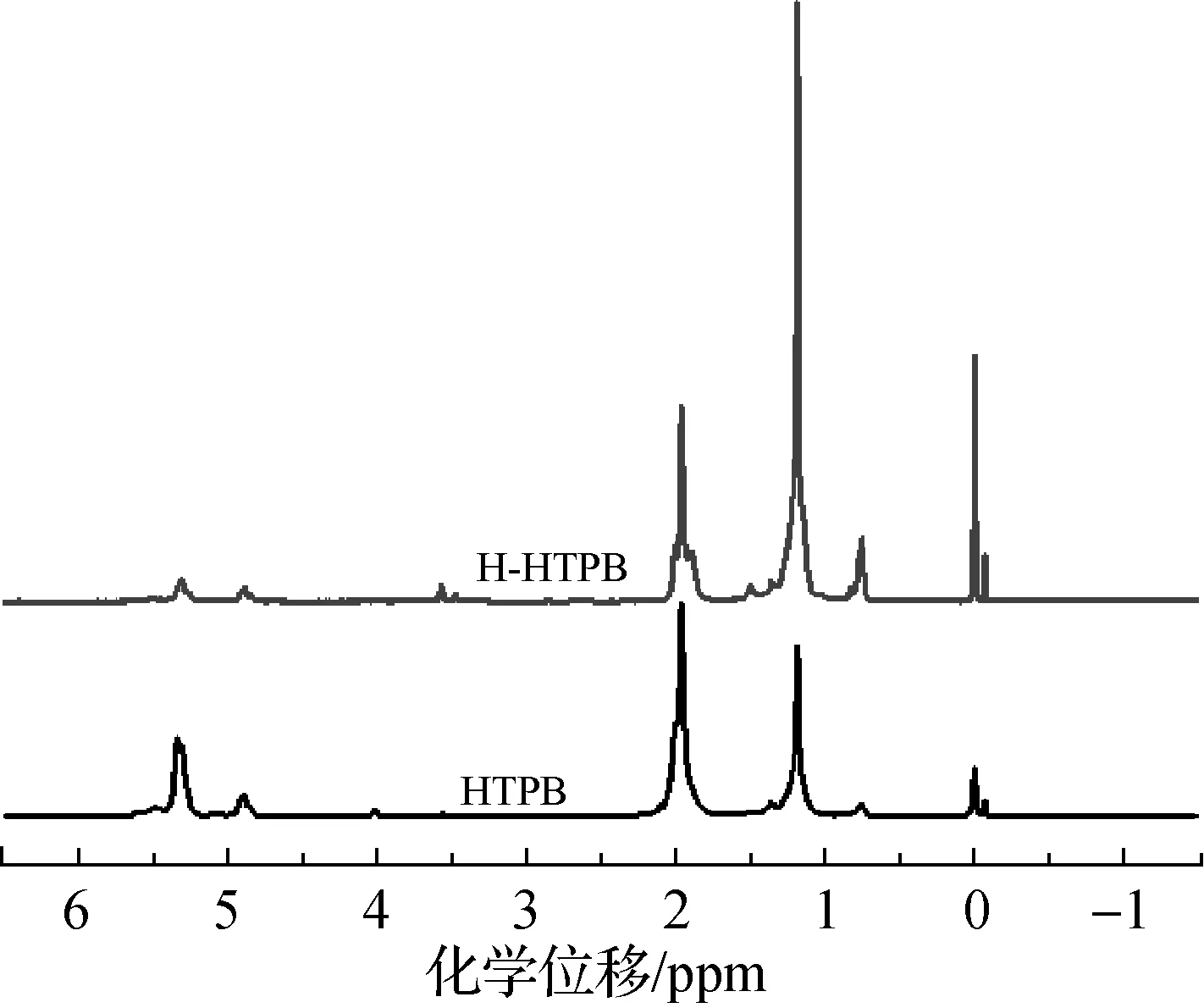

HTPB与H-HTPB的核磁共振氢谱见图4。

图4 HTPB与H-HTPB的核磁共振氢谱谱图

图4中化学位移δ在5.20~5.65 ppm处的吸收峰是碳碳双键结构中的质子吸收峰,δ在4.80~4.95 ppm处的吸收峰是羟基(—OH)的质子吸收峰,δ在1.75~2.25、1.00~1.55和0.70~0.85 ppm 处的吸收峰为—CH、—CH2和—CH3的质子吸收峰。氢化产物H-HTPB双键质子吸收峰相对来说基本消失,氢化后碳碳双键转变为亚甲基(—CH2)质子,所以δ为1.00~1.55 ppm处的谱峰在氢化后明显增加。加氢前后羟基的质子吸收峰基本没有变化,说明加氢前后对羟基基本没有影响,催化加氢对双键具有较高的选择性。

2.2.3 热重分析

HTPB和H-HTPB在氮气下进行热重(TG)测试,其热重曲线见图5。

图5 HTPB和H-HTPB的热重曲线

图5中,HTPB在300℃以前为第一阶段慢速失重状态,300~400℃期间为第二阶段失重速率逐渐加快,400℃后为第三阶段快速失重。对比可见,氢化产物H-HTPB在321.8℃时失重速率才开始加快,相较氢化前的300℃热解温度提高了21℃左右。由此可见,对HTPB氢化处理可以增加稳定性,提升耐热性能。这是因为HTPB热分解主要产生可挥发的气体产物——烯烃类低分子物质及焦油和焦碳。第一阶段主要是分子链间发生交联;第二阶段分子链间的交联已经基本完成,主要反应是分子链的断裂,此阶段产生的主要气体产物有乙烯基环己烯、丁二烯等;第三阶段分子链进一步分解,此阶段产生的主要气体产物有丁二烯、乙烯基环己烯、环戊烯和环己二烯[12]。而HTPB氢化后,双键含量大幅降低,分子链更加难以断裂。

2.2.4 差示扫描量热法分析

HTPB与H-HTPB的DSC谱图见图6。

图6 HTPB和H-HTPB的DSC曲线

由图6可见,在热重曲线(图5)显示出慢速失重之前,DSC曲线就已经出现了缓慢放热反应(HTPB和H-HTPB分别在175℃和192℃左右),也就是说在热解失重前就已经出现释放能量的反应。H-HTPB相较HTPB需要的放热温度更高,说明H-HTPB更加稳定。将HTPB加热至175℃取出,得到已基本固化的黄色固体,这表明加热使HTPB内部发生交联反应,所以HTPB的DSC曲线在175℃时显示放热。这是因为在HTPB缓慢失重前,某些“弱键”因为加热断裂,分子链间发生环化、交联等一系列反应,而且双键断裂生成键能较大的价键,以热能的形式将能量释放出来。而氢化处理以后,双键含量降低,分子链间的交联固化等反应变得困难,且双键断裂放出热量减少,所以H-HTPB的放热温度更高,结构更加稳定且放热量更少。

3 结论

(1)HTPB加氢反应中,以环己烷为溶剂,最佳反应条件:反应温度为200℃,反应压力为6 MPa,催化剂添加量为1%。

(2)HTPB氢化处理后,在加氢度达到90.7%的同时,羟基保有率可以达到91.1%。加氢反应对碳碳双键的选择性随加氢度的提高而降低。

(3)与HTPB相比,氢化产物H-HTPB热稳定性提升。