3D 打印模型在光弹性法教学中的应用研究1)

2022-03-12任张瑜谢惠民

任张瑜 谢惠民 鞠 杨

∗(清华大学航天航空学院应用力学教育部重点实验室,北京 100084)

†(中国矿业大学(北京),煤炭资源与安全开采国家重点实验室,北京 100083)

准确表征和直观显示材料内部应力场是分析结构力学行为、研究其失效破坏过程的基础。光测力学是实验力学的重要分支之一,其结合现代光学方法进行物体力学参数的测量与表征,如表征应力场的光弹性法、表征变形场的几何云纹法、云纹干涉法、数字图像相关法等。其中,作为一种能够直观显示材料内部全场应力分布的方法,光弹性法测试技术的发展在工程应用中备受重视。目前,光弹性法已成为光测力学方法教学中的重要内容[1-2]。光弹性法是建立在诺埃曼-麦克斯韦应力-光学定律基础上的应力分析方法[3]。该方法主要利用光敏树脂材料的暂时双折射效应,即当处于偏振光场中的模型受力时,偏振光穿过模型,沿不同的折射方向传播,在不同折射方向上形成的光程不同[4-5]。当不同折射方向的光线穿过检偏镜后,在检偏镜光轴方向上发生干涉,便形成光弹条纹,这些条纹可以表示不同折射主轴方向上的光程差信息,根据应力-光学定律便可将光程差转化为主应力差和主应力方向信息[6],进而可以直观地显示二维和三维模型中全场应力的分布状态。根据测量模型的不同,可以将其分为二维光弹性法和三维光弹性法,其中,二维光弹性法以其操作简单,光弹条纹直观可视等优点,已成为测试方法的核心教学内容之一。

光弹性法主要分为如下三个步骤[5,7]。(1) 模型制备,即基于几何相似条件,设计真实物体的相似模型,利用环氧树脂、聚碳酸酯等具有暂时双折射效应的透明树脂材料浇铸模型,模型成型后,进行退火处理,消除模型内部的残余应力;(2) 光弹条纹形成,即将光弹模型置于光弹性光路中,根据真实物体的边界条件施加模型边界载荷,得到模型内部的光弹性条纹图;(3)应力场提取,即基于条纹分析技术,如相移法、载波法等,处理光弹性条纹图,得到模型内部的应力场信息。其中,光弹性模型的成功制备是光弹性法得以应用的前提。目前,一般采用传统光弹性浇铸方法制备模型,存在制作周期长,成本高,模型残余应力大,难以制备内嵌复杂结构的模型等问题,相关问题限制了光弹性法的发展、应用[8-11]。同时,传统光弹性模型制备多以环氧树脂为原料,加入固化剂、增塑剂等材料,浇铸固化成型,模型制作过程中,会产生有较强刺激性气体,不利于在课堂教学中直接展示和应用[4]。

近年来,3D 打印技术,特别是以光敏树脂为原材料的3D 打印技术快速发展,为光弹性模型的高效制备提供了有效的新方法[12]。文献[13-16]采用具有应力双折射效应的3D 打印材料,制备了含有与天然岩体内部复杂孔隙、裂隙、颗粒等结构一致的三维物理模型,并将其用于三维应力光弹法冻结试验,实现了复杂岩体结构内部三维应力场的可视化测量。Amini 等[17]利用3D 打印技术制备复杂形状的颗粒模型,并结合光弹法研究了其受载时内部应力分布情况。

为了简化光弹性模型的制作过程,降低模型的残余应力,提高复杂结构模型的制备能力,促进光弹性方法在实验教学中的应用,本研究将3D 打印技术(PolyJet) 引入光弹性实验力学方法的教学中,利用光敏树脂打印制备模型。以光弹性法教学中常用的圆盘模型为例,展示了基于3D 打印技术的光弹性模型制备过程,实验结果表明: 3D 打印光弹性模型具有工艺残余应力低,成型精度高,制作周期短等优点。本文研究中,以圆盘和圆环模型的对径压缩试验为例,结合相移法和条纹解包裹技术,计算了模型内部的等倾线和等色线分布。通过受压圆盘中心区域条纹级数与其理论解的对应关系,求解了该3D 打印模型材料的光弹性应力条纹值。打印制备了含有不同形状孔隙的实验模型,丰富了实验教学内容。将3D 打印技术引入光弹性方法的教学过程中,实现了光弹性法从数字光弹模型设计,物理模型制备,光弹性条纹图采集,应力场提取等全过程的展示,可以使学生对光弹性方法、技术有更直观认识和深入的理解,为进一步进行工程结构的测量应用奠定基础。

1 光弹性模型制备

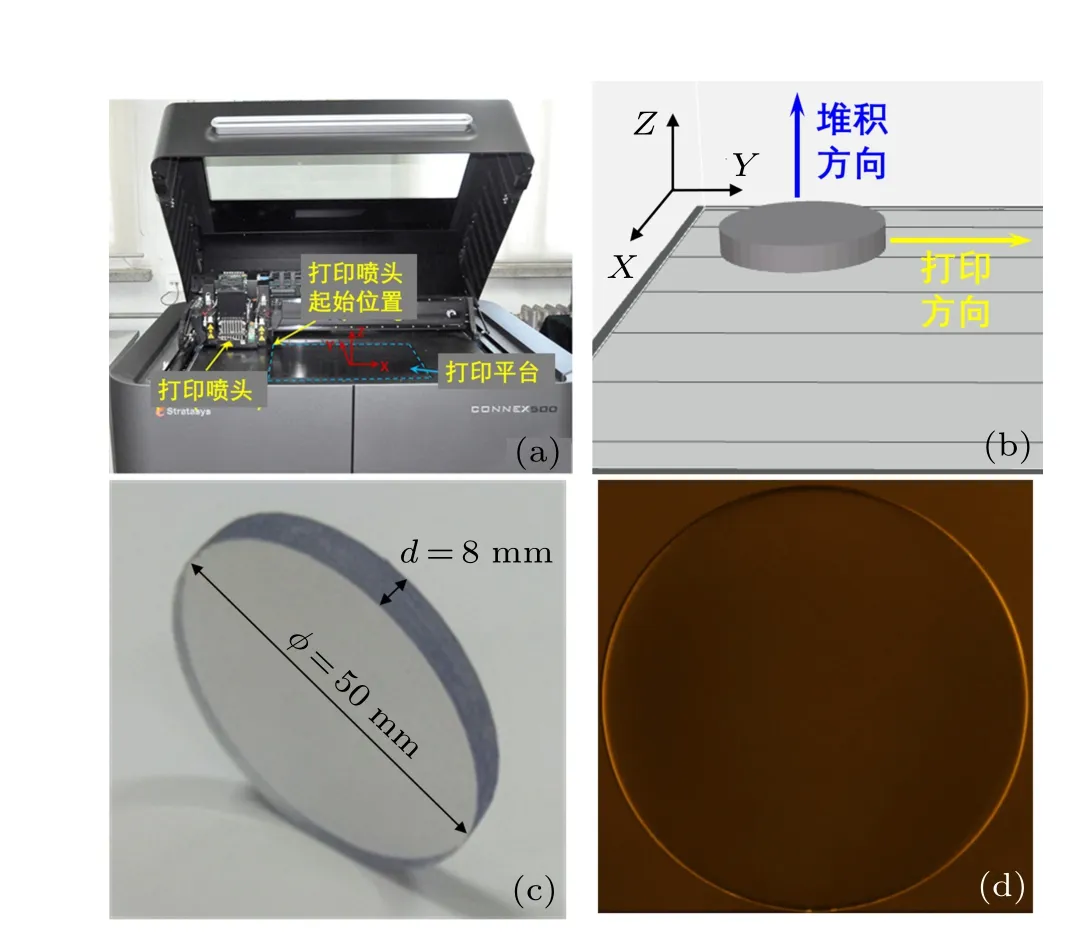

3D 打印制备光弹性模型分为数字模型设计和模型打印两个步骤,首先借助三维模型设计软件,如AutoCAD, Solidworks 等设计所需的数字模型,然后将设计的三维数字模型导入3D 打印机,进行物理模型打印。本实验中,采用AutoCAD 软件设计了圆盘和圆环模型,将数字模型以STL 文件格式导出,该文件既包含了模型的几何尺寸信息,同时可以与打印机控制软件匹配、对接。我们利用Stratasys 公司的3D 打印机(型号为Objet Connex500) 进行模型的打印,如图1(a)所示。该打印机采用的是光固化成型SLA (stereo lithography appearance)中的Polyjet打印技术,最大成型体积为50 cm×40 cm×20 cm。该技术通过打印喷头将液态的光敏树脂喷涂到模型设计的区域,紫外线光源随打印喷头移动,保证打印喷头喷涂的液体树脂能够快速固化成型,模型厚度随打印过程逐层增加,最后完成整个模型的打印[18]。该打印机功能丰富,可实现多种材料混合式打印[13],其最小打印厚度为16 µm,具有较高的成型精度。PolyJet 打印技术的打印过程可以参考其公司网页说明 (https://www.stratasys.com/polyjettechnology)。打印中,圆盘试件的打印方向和厚度堆积方向如图1(b) 所示。研究表明,沿Z方向堆积成型的模型具有最好的透光性[15],层间界面位于与图1(b)所示的X和Y轴垂直的平面上,对与Z轴垂直的平面影响最小,所以层间界面对光弹性成像的影响可以忽略,打印模型完全能够满足光弹性技术的要求。图1(c) 展示了打印成型后的圆盘试件及其几何尺寸。

图1 (a) Objet Connex500 的打印机,(b) 打印方向和堆积方向,(c) 成型后模型,(d) 单色光源圆偏振光暗场条件下的光弹性条纹

采用Objet Connex500 打印机制备圆盘模型如图1(c) 所示,所采用的液体光敏树脂材料为RGD Veroclear810,打印圆盘模型质量约为20 g,所需时间约为54 min。模型制作效率远远高于传统光弹性法,因为传统的光弹性模型制备流程需要经历液体配置、模具制备、浇铸固化、脱模、退火等多个环节构成的复杂制造过程,制样周期长、且制作中容易产生气泡,影响制样质量。而基于3D 打印机制备模型,整个模型制备过程都在打印机箱遮蔽的平台上进行,既不会对室内环境产生影响,也可以随时观察模型制备进度,这为课堂教学展示提供了便利。为了测量3D 打印制备模型中残余应力,将3D 打印的圆盘模型放置在以单色钠光灯为光源的圆偏振光暗场光路中(该光路下,光弹条纹直接反映模型内部的应力场),如图1(d) 所示,未受载圆盘内部没有明显的光弹性条纹,说明3D 打印模型内部的残余应力较小。

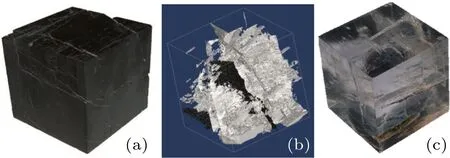

3D 打印技术为光弹教学实验提供了模型制备新技术。图2 为3D 打印制备的内含不同形状孔隙结构的光弹性教学模型,丰富了课堂教学的内容。采用Polyjet 3D 打印技术制作光弹性模型还可以制备内含复杂非规则结构的三维模型,为了直观展示3D打印制备复杂结构三维光弹性模型的能力,图3(a)~图3(c) 展示了从含有复杂裂隙结构的天然煤岩体到打印与其内部结构一致的光弹模型的过程,首先由CT 扫描获取其内部的裂隙结构,然后通过数字图像处理建立其三维数字模型,最后导入3D 打印机进行打印,从图3(c) 可以看出基于3D 打印技术可以制备含缺陷的复杂模型结构,缺陷结构几何形状可以灵活设计、位置可任意调整[12],且一次成型,提升了制样效率。

图2 不同结构的光弹性法教学模型,内含(a) 正方形,(b)等边三角形,(c) 圆形,(d) 小曲率椭圆形(长轴: 短轴=2:1)和(e) 大曲率椭圆形(长轴:短轴= 8:1) 结构的教学模型

图3 基于3D 打印技术制备的复杂结构模型,(a) 天然煤岩体模型,(b) 天然煤岩体内部复杂裂隙结构的三维数字模型,(c) 打印煤岩体结构模型[13]

2 光弹性实验

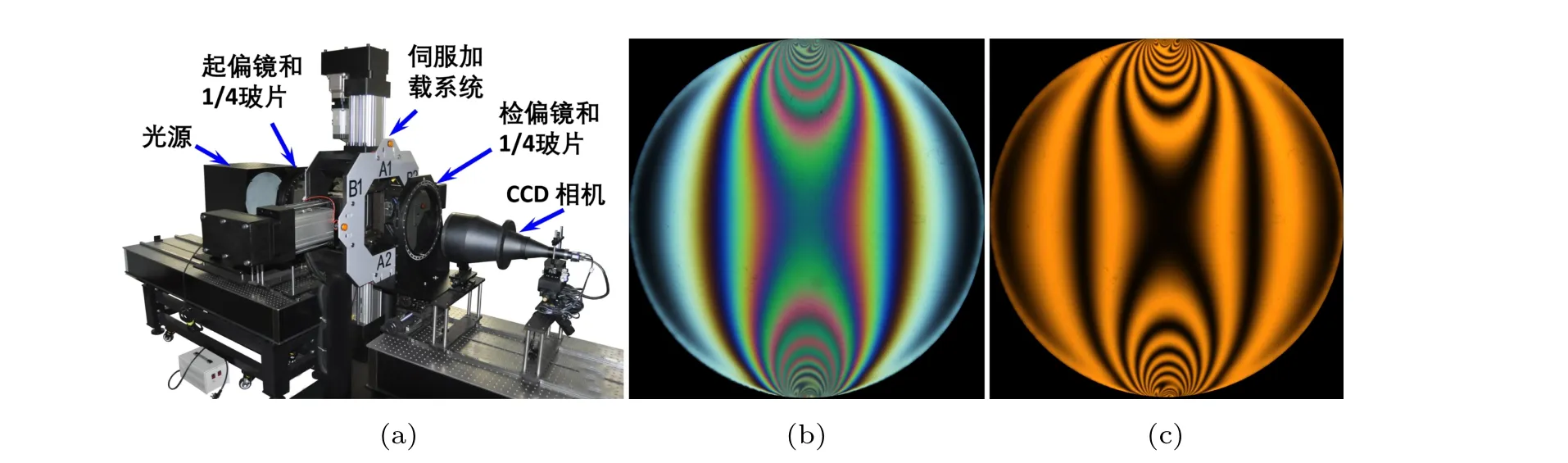

实验中利用如图4(a)所示的光弹性条纹测量系统采集的光弹条纹图,该系统包括白光和单色光光源(钠光灯)、起偏镜、两个1/4 玻片、检偏镜、CCD 相机和平面伺服加载系统。平面伺服加载系统对圆盘施加对径压缩载荷,利用CCD 相机捕捉光弹性条纹图。为了保证准静态加载条件,实验中以0.05 mm/min的加载速度缓慢加载至1 500 N,然后分别拍摄单色光和白光光源下圆偏振光暗场时的光弹性条纹,如图4(b)和图4(c)所示。实验结果表明,条纹清晰、对比度高,3D 打印材料具有较好的应力双折射效应。

图4 (a) 光弹性条纹测量系统,(b) 对径压缩圆盘(载荷为1500 N) 在白光光源的圆偏振光暗场下的光弹条纹图,(c) 对径压缩圆盘(载荷为1500 N) 在以单色光光源(钠光灯) 的圆偏振光暗场下的光弹条纹图

3 相位求解

圆偏振光暗场条件下的光弹性条纹分布直接反映全场应力的分布,但是根据条纹的分布只能半定量或者定性反映模型内部的应力场。如果要定量计算模型内部全场应力分布,必须求解干涉形成的光弹性条纹对应的等倾线和等色线相位,以及将等色线相位转换为应力场的材料应力条纹值。

3.1 对径受压圆盘内部的等倾线和等色线相位

光弹性法常用的相位解包裹有相移法、载波法、RGB 法等,其中相移法以其抗干扰能力强和全场快速求解的优势被广泛应用。本文采用四步和六步相移法对模型内部全场等倾线和等色线相位进行求解。

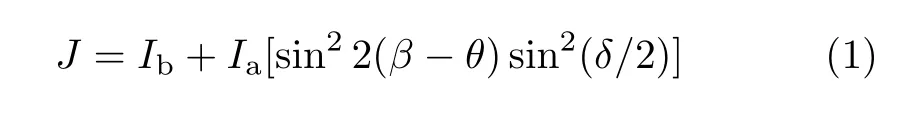

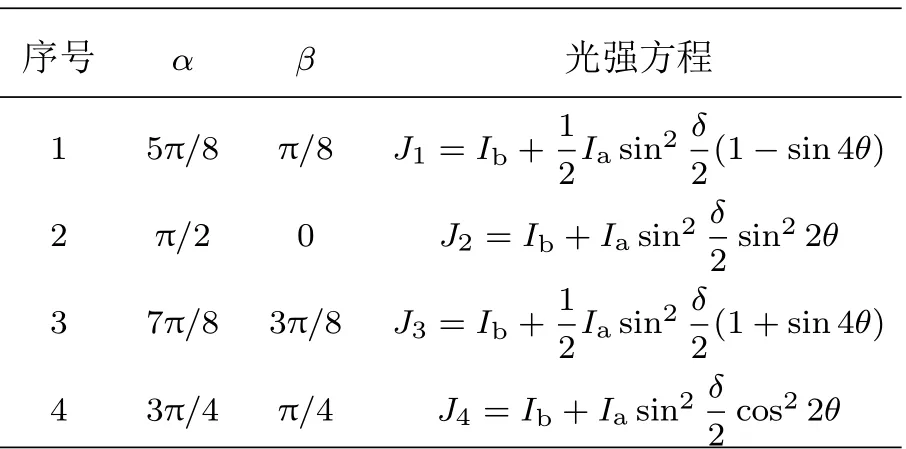

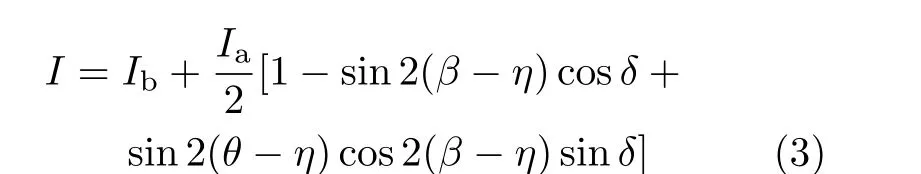

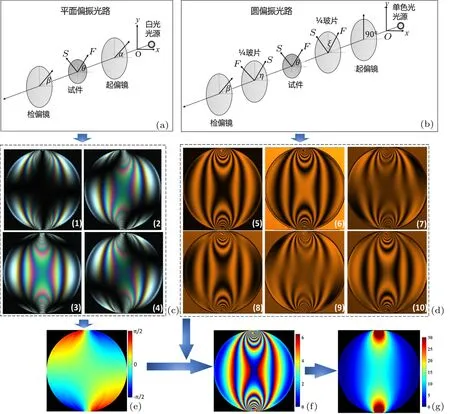

四步相移法采用漫反射白光光源,光路设置如图5(a) 所示,通过调整偏振片不同的光轴角度,拍摄不同光轴角度组合的4 幅彩色条纹图(见图5(c)),最后联立彩色条纹图的光强方程确定包裹等倾线相位[19-20]。平面偏振光路时透射光光强J为[4]

其中Ib和Ia分别为背景光强和光源光强,β为检偏镜光轴角度,δ为光程差。θ为等倾线相位,四步相移法不同组合的偏振片光轴角度和光强表达式见表1,α为起偏镜光轴角度。表中光强Ji为红、绿、蓝光强的平均值,即Ji= (Jir+Jig+Jib)/3,i=1,2,3,4,Jir,Jig和Jib为彩色相机红、绿、蓝通道的光强[4]。通过联立光强表达式可得

表1 四步彩色相移法不同偏振角度时的光强方程

需要注意的是,方程(2)中的反正切函数的取值范围为(-π/2, π/2),所以通过方程(2) 计算的等倾线相位在(0, π/4) 范围内,通过解包裹方法可将其扩展到(-π/2, π/2) 范围内(见图5(e))[20]。

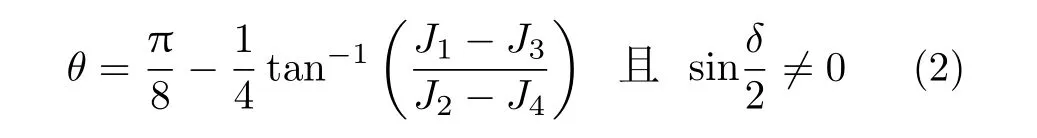

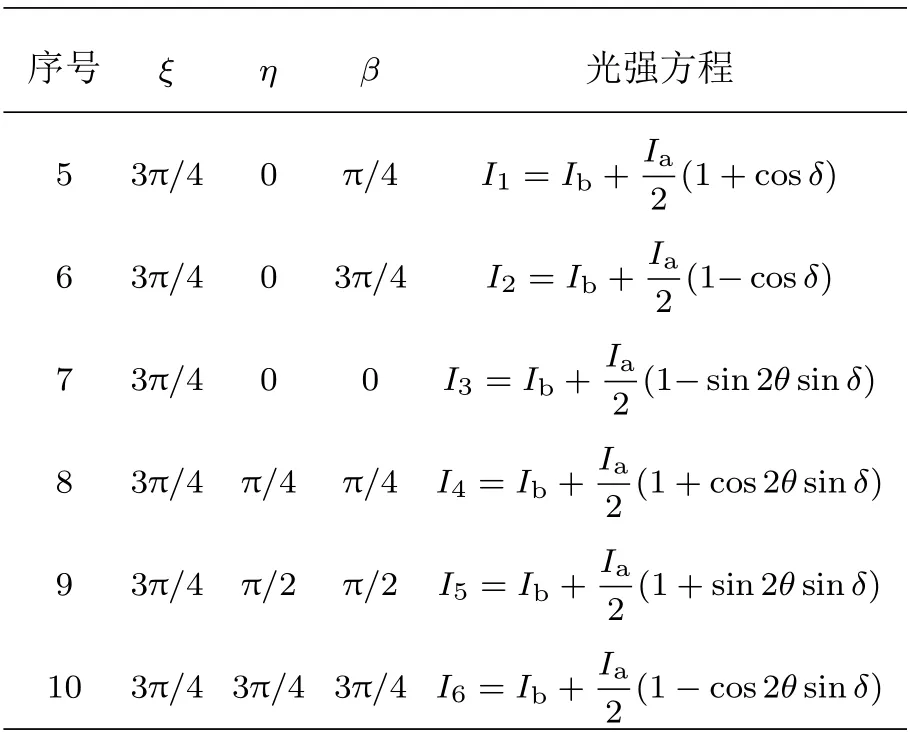

六步相移法采用单色光光源,光路设置如图5(b)所示,通过调整不同的偏振片和1/4 玻片的光轴角度,拍摄不同光轴角度组合的6 幅单色条纹图(见图5(d)),联立光强方程获取等色线信息[21-23]。六步相移法中的光强为[4]

其中Ib和Ia分别为背景光强和光源光强,η和β分别为第二个1/4 波片和检偏镜光轴角度。对于图5(b)所示的光路,不同组合的偏振片光轴角度、1/4玻片角度和光强表达式见表2,ξ为第1 个1/4 玻片光轴角度。通过联立光强表达式可得

表2 六步相移法圆偏振光场光强表达式[4]

图5 (a) 和(b) 四步和六步相移法光路设计图,(c) 四步相移法使用的4 幅彩色条纹图,(d) 六步相移法使用的6 幅单色条纹图,(e) 等倾线相位图,(f) 包裹等色线相位图,(g) 等色线相位图

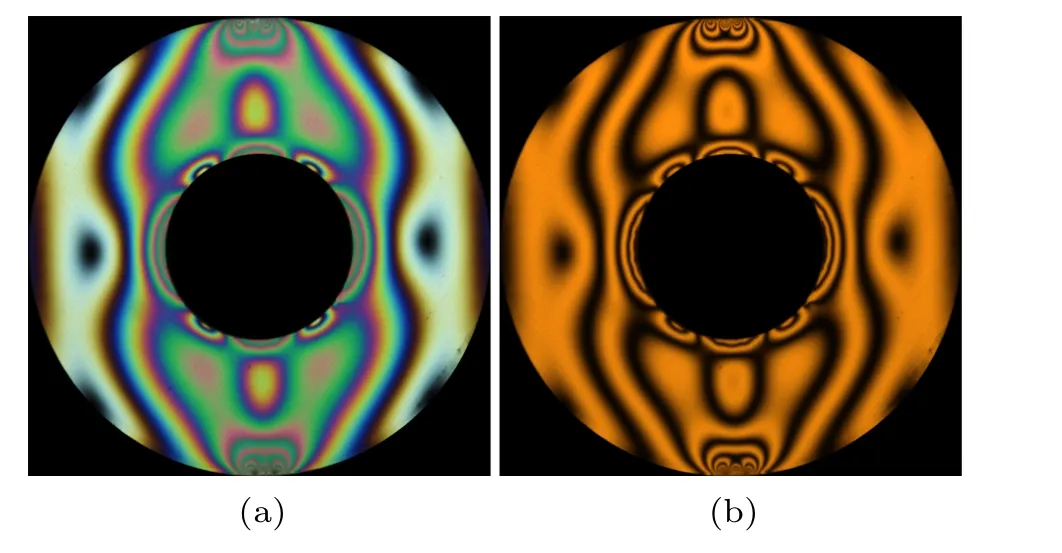

其中θ′为由四步相移法确定的等倾线相位,由方程(4) 和其分子、分母的正负情况可直接得到包裹等色线相位[0, 2π] 的分布,如图5(f) 所示。然后应用相位解包裹方法[24-26],计算得到连续分布的等色线相位(见图5(g))。

3.2 对径受压圆环内部等倾线和等色线

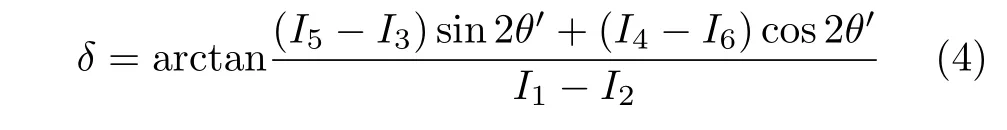

圆环是光弹实验教学中的常用模型,为了丰富展示3D 打印技术用于光弹性模型制备的有效性,本文增加了对径受压圆环内部光弹性条纹、等倾线和等色线的测量结果。打印圆环的厚度为8 mm,外径为50 mm,内径为20 mm,所受的对径压缩载荷为1 000 N。图6(a)和图6(b)分别展示了对径受压圆环在白光和单色光作为光源时圆偏振光暗场条件下的光弹性条纹图。采用3.1 节中介绍的四步和六步相移法,计算了对径受压圆环内部的等倾线和等色线相位,结果如图7(a)~图7(c) 所示,分别为圆环内部的等倾线、包裹等色线和解包裹后的等色线分布云图。

图6 对径受压圆环模型在圆偏振光暗场条件下的光弹性条纹图,(a) 白光作为光源,(b) 单色钠光作为光源

图7 对径受压圆环内部(a) 等倾线分布,(b) 包裹等色线分布,(c) 等色线相位分布

3.3 材料条纹值

根据光弹性应力-光学定律,等色线相位和主应力差的对应关系可以表示为

其中σ1和σ2为第一和第二主应力分量,δ为等色线相位,d为模型厚度,f为材料条纹值。材料条纹值是连接应力场和等色线相位的关键参数,条纹值确定后,根据方程(5),可将等色线相位直接转换为主应力差的分布。

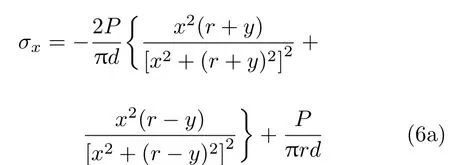

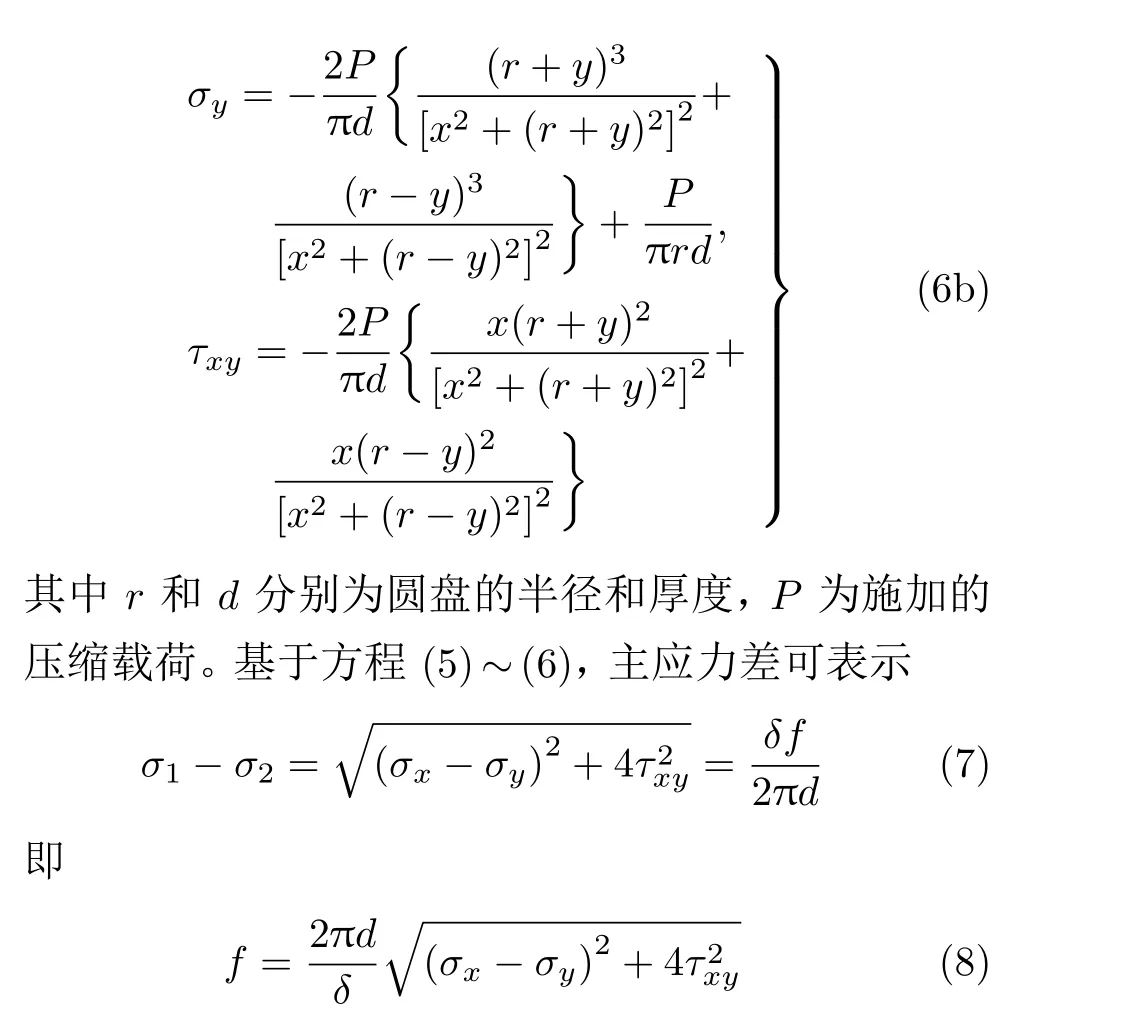

光弹性法中材料条纹值是基于对径受压圆盘内部局部区域的理论解与等色线相位或条纹级数的对应关系进行计算的。对径受压圆盘内部应力分量的理论解[27]为

方程(8)中,等色线相位δ可由3.1 节所述方法计算,应力分量表示的主应力差可由对径受压圆盘的理论解求得。因为对径受压圆盘加载端应力高度集中,条纹比较密集,等色线相位计算误差比较大,所以本文采用如图8 所示的区域(灰色区域为510×440 像素,整个圆盘为890×900 像素) 作为条纹值计算区域[28-29]。将图8 灰色区域中的等色线相位和对应位置主应力差的理论解代入到方程(8)中,得到该区域中510×440 个条纹值,然后对这些条纹值进行最小二乘拟合,最后得到条纹值大小为36.01 N/mm/条。基于方程(5),可将模型内部的光弹性等色线相位直接转换为主应力差分布,其分布趋势与等色线相位一致。

图8 条纹值计算与理论解匹配区域

4 结论

本文将3D 打印技术制备光弹性模型的方法引入教学过程中,实现了光弹性法从数字模型设计,物理模型制备,光弹性条纹图采集,应力场提取等全过程的教学与展示,丰富了光弹性法的教学内容。主要结论如下。

(1) 采用以光敏树脂为原材料的3D 打印技术(Polyjet) 制备光弹性实验教学模型,并以圆盘模型为例,展示了3D 打印光弹性模型的制备过程,验证了模型较低的初始残余应力和良好的光弹性效应,实验结果表明3D 打印技术的应用,极大地简化了光弹性模型的制备过程,降低了模型的初始残余应力,提升了含复杂结构教学模型的制备能力,丰富了光弹性实验的教学模型。

(2)获得了光弹性法教学中常用的3D 打印圆盘和圆环模型内部的光弹性条纹图,并采用相移法和解包裹技术,计算了模型内部的等倾线和等色线相位,通过对径压缩圆盘中心区域的条纹级数分布,计算了所用3D 打印材料的条纹值。

(3) 通过本文实验,可以使学生了解先进的3D打印制样技术,加深对光弹性方法测试理论的理解、认识;培养光弹性法测量应力的基本实验能力,为学生进一步应用该方法解决工程问题奠定基础。