基于低频弹性波特征响应的油气钻井气侵井下监测模拟实验系统1)

2022-03-12王子振舒腾飞

王子振 张 辉 舒腾飞 王 翔 赵 儒 王 健 张 锐

∗(中国石油大学(华东) 石油工程学院,山东青岛 266580)

†(中国石油化工股份有限公司华北油气分公司石油工程技术研究院,郑州 450006)

∗∗(中国石油川庆钻探工程有限公司钻采工程技术研究院,四川广汉 618300)

气侵是指地层气由于压差或替代作用进入井筒环空,是一种危险性较高的钻井复杂情况。随着深地钻井所面对的地质环境进一步复杂化,气侵发生的可能性大幅上升,如果处理不当就会发展为溢流甚至井喷,特别是含H2S 气体的高压气井,气侵后风险更高。我国四川开县“12.23” 罗家16 井井喷事故、美国墨西哥湾“深水地平线”钻井平台井喷漏油事故都是气侵发现滞后、处理失控导致的重大安全事故,教训深刻。

目前气侵监测技术可分为地面监测和井下监测两大类[1]。无论是地面还是井下监测,其原理都是监测气侵前后钻井液密度、体积、压力、声波、电阻率等特性的变化,目前主要围绕流量、压力、弹性波的气侵响应实施监测[1-3]。为了尽早发现气侵,开展气侵井下监测很有必要,将监测点由井口或近井口转移到井下,保障气侵早发现、早预警、早处理。

明确含气泡液体的声学特性是基于弹性波响应进行气侵井下监测的基础。目前测量含气泡液体声学特性的实验装置主要在超声波频段[3-7],向装满水的圆管中注气形成含气泡液体,再采用超声波探头在圆管的轴向或者径向进行超声波信号的激发与接收,从而实现对含气泡液体超声频段特性的测量分析。但超声波(频率> 20 kHz) 在钻井液中衰减很大。刘飞等[8]采用50 kHz 信号在常用钻井液中进行室内测试,当钻井液密度增大到1.65 g/cm3时,有效监测距离不足30 cm。随钻声波测井仪器频率一般在2~20 kHz 范围内,发射器与接收器间距为1~3 m,但当气侵发生时,弹性波衰减显著,首波能量不足以先后触发相邻的两个接收器,产生“周波跳跃”。从保障响应信号质量的角度考虑,在气侵井下监测中采用低频弹性波具有更高可靠性。但受气泡生成控制、低频震源、模型尺寸等因素的限制[9-11],含气泡液体低频声学特性的实验测量技术尚不成熟。

综上所述,本文将以多相流理论、弹性波动理论为基础,设计基于低频弹性波特性的油气钻井气侵井下监测模拟实验系统,利用该实验系统可以直观地观察气侵后气泡的运移和分布规律,探索低频弹性波特性与含气率、气泡尺寸等气侵参数的关系,为研发基于低频弹性波特性的气侵井下监测技术提供实验平台。

1 基于低频弹性波特性的气侵井下监测可行性分析

根据Wood 方程[12],当液体中混入气体后,弹性波在其中传播的相速度对含气率的变化非常敏感,在含气率χ较低(χ<1%)时,相速度就会显著降低,这种响应特征适于气侵的早期快速识别。Commander等[13]考虑含气率、气泡尺寸、流体黏度、界面张力等多因素的影响,构建了含气泡流体中弹性波传播速度和衰减的理论模型(C&P 模型),预测低频条件(~102Hz)下,含气泡液体中弹性波的衰减与含气率密切相关且变化显著,因此低频弹性波衰减是含气率的潜在指示参数,有利于气侵的定量预测。

气侵发生后,气泡随钻井液向上运移过程中,气泡半径逐渐变大;在含气率较低的泡状流阶段,气泡体积膨胀主要受井筒压力、温度控制,可忽略气泡的聚并作用。假设气侵发生处井深3500 m,储层岩石平均孔喉半径1.5 µm,初始气侵速率0.045 L/s,不考虑气体在钻井液中的溶解和气泡聚并,则可计算泡状流阶段气泡半径与含气率的运移变化规律[14-18],进而根据C&P 模型预测低频弹性波的响应特征,结果如图1 所示。

从图1 可以看出,在低含气率条件下,气泡沿井筒上移膨胀引起含气率升高,低频弹性波在其中传播的相速度快速减小、衰减系数显著增大。同时,井下关键噪音,如泥浆泵压力波动、钻柱振动等主频较低(< 20 Hz),与本文方案使用的低频弹性波(~102Hz)具有显著的主频差异,为实现监测信号识别分离提供了有利基础,对于气侵监测的灵敏性和可靠性具有较好的保障。因此,低含气率的泡状流阶段是进行气侵井下监测的有利窗口期,如果能在此时利用低频弹性波的响应特征成功监测到气侵,将为井控赢取宝贵时间,大大降低钻井风险。

图1 泡状流阶段低频弹性波(f =100 Hz) 相速度和衰减系数随含气率的变化规律Fig.1 Variation of the phase velocity and attenuation coefficient of the low-frequency elastic wave (f =100 Hz)with the gas fraction in the bubbly flow stage

2 低频弹性波气侵井下监测技术方案

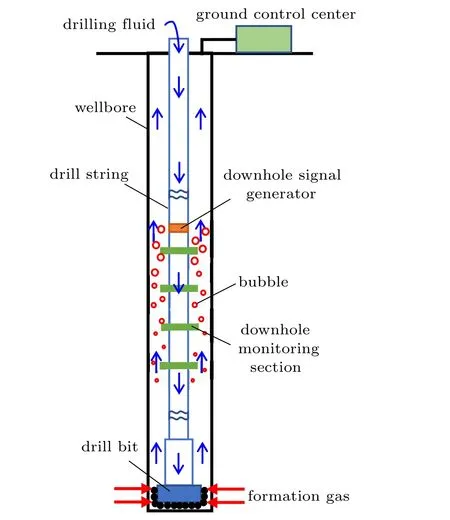

基于低频弹性波(~102Hz) 特征响应的气侵井下监测的整体技术思路如图2 所示:综合考虑井筒温压分布和钻井液性质,基于井筒多相流计算,在井下合适深度范围等间距安装多个井下监测短节。每个井下监测短节下端沿钻井液上返方向连续发射低频脉冲信号,并被井下监测短节上端的接收器采集。如果某个监测段内有效捕捉到气泡,则接收信号会产生特征响应(如相速度、衰减、频谱分布等)。井下监测短节内部装有信号处理单元,可对接收信号的连续动态特征响应进行智能识别。考虑不同工程条件下气侵风险的控制需求不同,监测短节入井前,可在信号处理单元预先设置气侵预警阈值。工作过程中,一旦确定发生气侵,则井下监测短节优先发出预警信息,并通过井下信息无线传输系统将预警信号快速传到地面,保障气侵“早预警”。然后,地面控制中心通过处理不同位置井下监测短节的监测数据,进行气侵定量预测,为制定科学的气侵处理方案提供依据。

图2 基于低频弹性波特征响应的气侵早期井下监测方法示意图Fig.2 Schematic diagram of downhole detection of early gas kick based on the characteristic response of low-frequency elastic wave

3 基于低频弹性波特性的气侵监测模拟实验系统研发

3.1 模拟实验系统设计与构建

根据上述气侵井下监测分析与技术方案,设计并构建了基于低频弹性波特性的气侵监测模拟实验系统(如图3 所示)。该实验系统主要由模拟井筒、气液控制系统、低频弹性波信号收发系统三部分组成。为便于观察,模拟井筒采用透明加厚有机玻璃管制成,内径10 cm,有效高度2 m,可通过供水管向模拟井筒内注入工作液。气液控制系统主要由空气压缩机、稳压阀、单向阀、气泡发生器组成,气体通过增压、稳压、流量调控后,经气泡发生器进入充满工作液的模拟井筒,并在模拟井筒内形成随机气泡;同时在模拟井筒侧面架设高速摄像机,观测气泡分布与运移情况。低频弹性波信号收发系统主要由信号发生器、功率放大器、激振器、声压传感器和动态信号采集箱组成,信号发生器与功率放大器配合使用,为安装在模拟井筒顶部的激振器提供电流信号。四个声压传感器等间距安装在模拟井筒壁上,并通过动态信号采集箱与电脑相连。

图3 基于低频弹性波特性的气侵监测模拟实验系统Fig.3 Experiment system of gas kick detection based on the characteristic response of low-frequency elastic wave

为保障实验测量的可靠性和可重复性,本实验系统开发了气泡发生器和含气率测试方法。

3.1.1 气泡发生器

在实验室中产生气泡的方法目前主要包括物理法和化学法两类。物理法的关键是构造微小气流通道,如毛细管[4,10]、孔板[6,19]、筛网[20]等,当气体以合适速度通过这些微小通道进入液相后,即可在表面张力作用下形成气泡。气泡的尺寸和形态受气流通道结构的影响。化学法[21]主要通过化学药剂反应、电解水反应等产生气泡。

通过大量试验和工艺优化,本系统基于人造岩心和毛细管簇,研制了两种气泡发生器(如图4 所示),能形成直径0.5~3.0 mm 的随机气泡,模拟气侵初期的泡状流。可采用高速摄像机[22]观测气泡运移情况、统计气泡尺寸分布。人造岩心气泡发生器产生的气泡尺寸基本符合均匀随机分布(如图4(a) 所示),通过调整石英砂粒径、岩心孔隙度,可以改变气泡的尺寸范围。毛细管簇气泡发生器产生的气泡尺寸基本符合正态随机分布(如图4(b) 所示),通过调整毛细管的直径,可以改变气泡的平均尺寸。比较而言,毛细管簇气泡发生器产生的大多数气泡尺寸相差不大,具有较好的可重复性,便于试验数据的定量分析。

图4 气泡发生器及其产生气泡照片和气泡半径概率密度分布Fig.4 Bubble generators with their generated bubbles and bubble radius distribution

3.1.2 含气率测量

含气率是影响含气泡液体低频弹性波特性的重要因素。实验过程中,通过调节阀可控制气体进入气泡发生器的速度,进而调控含气率。但气体流量计只能监控气体流量的大小,并不能直接反映含气率的高低。

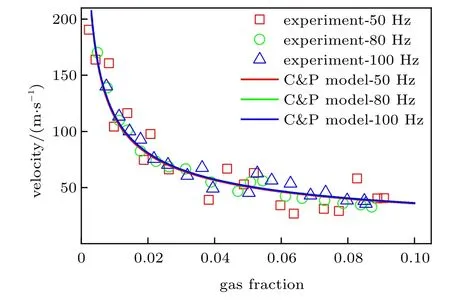

为测定模拟井筒中的含气率,在模拟井筒的底部侧壁连通一个U 形管,如图3 所示,由于U 形管内径(0.5 cm) 远小于模拟井筒内径,U 形管内不会有气泡进入,U 形管内液面高度变化反映了模拟井筒内气液混合物的等效密度变化。由U 形管压力平衡原理,可得出含气率(χ) 与U 形管液面高度变化值(Δh) 的关系为

式中,ρl为实验工作液的密度,ρg为气体的密度。

采用清水为工作液,空气为气体介质,测量了不同气体流量下对应的U 形管液面高度变化,进而由式(1) 计算含气率,建立了气体流量Q与含气率之间的换算关系(如图5 所示)。对于不同类型的工作液和气体组合(如密度、黏度、界面张力不同),可按照该方法建立相应的气体流量-含气率换算关系。

图5 气体流量与模拟井筒内含气率的换算关系Fig.5 Conversion relation between gas flow rate and gas fraction in simulated wellbore

3.2 实验操作流程

该实验系统可用于探究频率、含气率、工作液性质(密度、黏度) 对低频弹性波传播特性的影响。以不同含气率下低频弹性波传播特性实验测量为例,采用清水、空气作为实验介质,说明实验流程如下。

(1)首先在模拟井筒底部安装选定型号的气泡发生器,并按顺序依次连接进气管汇及空气压缩机,确保各个设备及阀门连接正确、密封良好;

(2) 通过注水管向模拟井筒内注入工作液(清水),当模拟井筒内液面超过其有效高度2~3 cm 后,关闭注水管;打开U 形管阀门,待液面稳定后记录U 形管液面初始高度h1;

(3) 连接传感器、动态信号采集箱和电脑,打开数据采集控制软件,设置采样频率,采集4 个传感器的背景信号F0;

(4) 开启空气压缩机,打开稳压阀,根据气体流量计示数缓慢调节气体调节阀,U 形管液面基本稳定后,记录U 形管液面高度h2和流量计示数Q;启动数据采集系统,采集4 个传感器的响应信号F1;

(5) 连接信号发生器、功率放大器和激振器,设置输出信号类型和频率,依次开启信号发生器、信号采集系统和功率放大器,缓慢调节功率放大器增益旋钮,使激振器在合理幅值平稳振动,采集4 个传感器的响应信号F2;

(6) 一次试验结束,保存数据,关闭激振器;待模拟井筒内气泡全部排出,恢复稳定状态后,重复步骤(2)~(5),改变含气率,直至完成所设计的实验方案。

3.3 数据处理方法

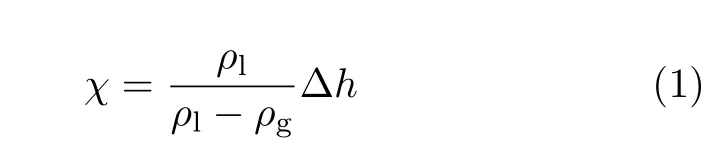

试验采集的原始动态信号除了有效的低频激振信号外,还包含各种噪音,如图6(a) 所示,需要对采集数据进行预处理,达到去除噪点、增强信号特征的目的。数据预处理主要包括去除背景压力、滤波降噪两个部分。实验系统中沿模拟井筒轴线方向等间距分布4 个传感器,在没有启动激振器之前,不同位置传感器所处的背景压力(对应高度的液柱压力)不同,为凸显低频弹性波激励引起的声压波动,需要在原始动态信号的基础上,扣除对应的背景压力。滤波降噪包括移动平均滤波和小波降噪。预处理完成后的动态信号如图6(b) 所示。

图6 信号数据处理方法Fig.6 Signal data processing method

原始信号经过预处理得到平滑曲线后,选取至少包含一个波峰的时间窗T,以相邻两个传感器的信号进行互相关计算,确定两个信号之间的时间延迟为

式中,Y(t) 和X(t) 为上下两相邻传感器对应的动态信号序列,互相关函数RXY(τ) 曲线峰值位置对应的τ即为两列信号间的延迟时间(如图6(c) 和图6(d)所示)。本实验系统有4 个传感器,相邻两传感器信号进行互相关运算后,可得到3 个延迟时间τ12,τ23,τ34,则计算的低频弹性波在含气泡液体中的传播相速度为

式中,L为相邻两传感器之间的距离。

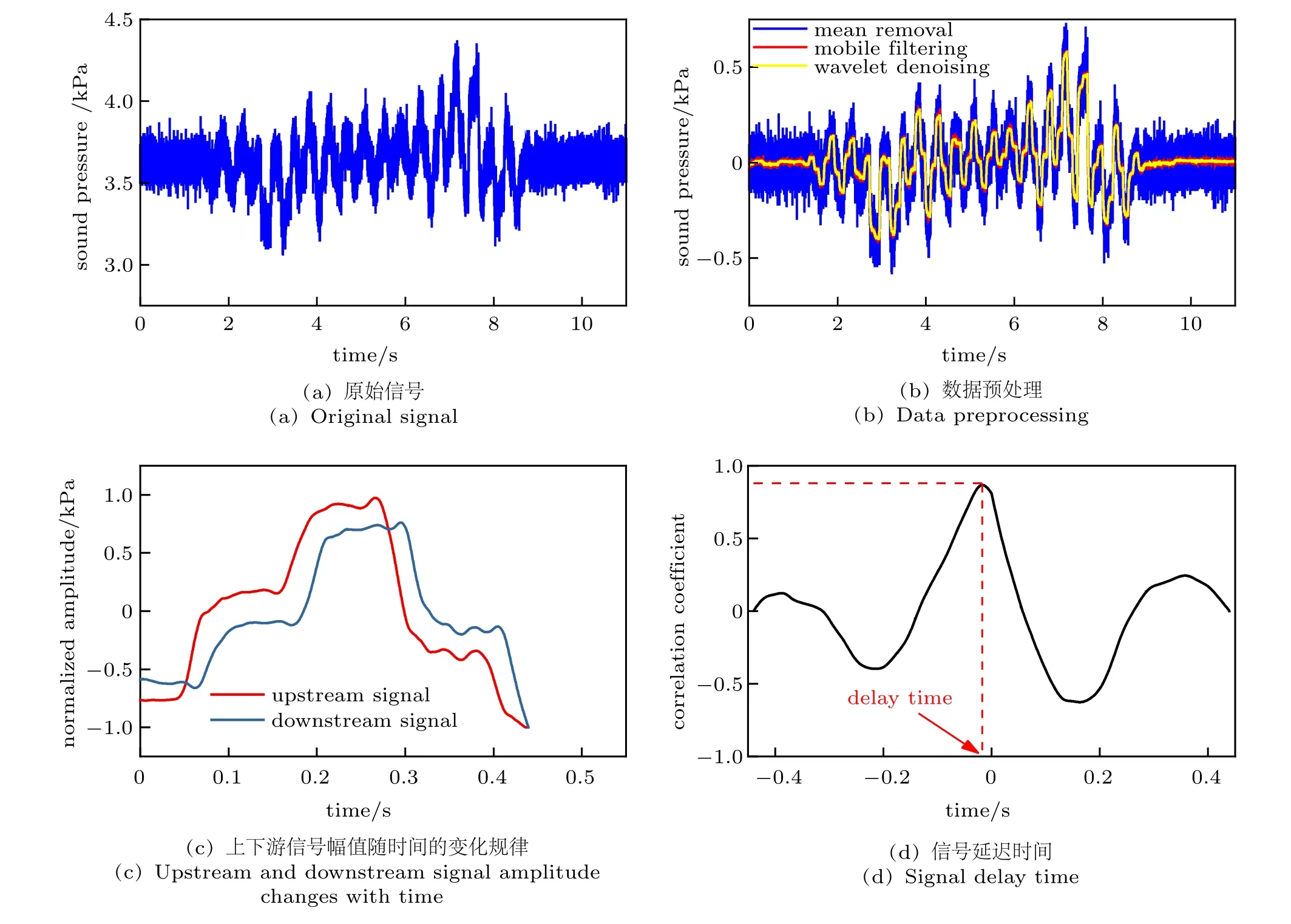

3.4 实验系统可靠性分析

为验证实验系统和数据处理方法的科学性和可靠性,采用清水、空气作为实验介质,以毛细管簇气泡发生器生成气泡,气泡平均直径2 mm,在50 Hz,80 Hz,100 Hz 条件下分别进行不同含气率的实验测量,并按照前述方法进行数据处理与计算。将实验测量结果与经典的C&P 模型进行对比,结果如图7 所示。从图中可以看出,本实验系统测量结果与C&P 模型预测结果吻合良好,特别是在激振频率为80 Hz 和100 Hz 时,实验测量数据与理论模型预测结果偏差小于10%,该实验系统测量精度能够满足气侵井下监测的数据模拟分析需求。

图7 实验系统测量结果对比验证Fig.7 Verification of the experiment system by comparing its measurements with theoretical model

4 结语

(1)针对油气钻井气侵井下监测问题,研发了低频弹性波气侵监测模拟实验系统,包括模拟井筒、气液控制系统、低频弹性波信号收发系统三部分,并构建了配套的实验数据处理方法。该实验系统可直观地呈现气侵后气泡的运移和分布规律,观测气侵前后低频弹性波在速度、衰减方面的变化特征。

(2) 实验测量结果表明,当有少量气体侵入(含气率<1.0%)时,含气泡流体的弹性波速度出现显著降低,可由此监测气侵是否发生。该实验系统测量结果与Commander & Prosperetti 理论模型预测结果吻合良好,可用于研究分析频率、含气率、工作液性质(密度、黏度) 对含气泡液体低频弹性波特性的影响,为基于低频弹性波特性的气侵定量预测构建了基础实验平台,也为含气泡液体其他物理性质的实验测量提供了有益借鉴。

(3)考虑油气钻井的井下工况与环境,在后续系统升级中可考虑完善井筒压力温度控制和岩屑循环模块、增加钻柱振动模块,使实验系统更加接近工程实况。