基于MTConnect的装备建模标准化与互联互通互操作

2022-03-11易润忠闻帅杰

周 涵,鄢 萍+,赵 桢,易润忠,闻帅杰

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2.重庆海特克系统集成有限公司,重庆 400044)

0 引言

随着新一代信息技术与制造业的深度融合,新一轮工业革命强势来袭,为抓住机遇弯道超车,实现制造大国向制造强国转变,我国提出《中国制造2025》发展战略,确定“智能制造”为主攻方向[1]。其中,作为打破数据孤岛,实现数字化、孪生化车间的重要途径,设备互联互通互操是智能制造发展的重要保障[2-3]。然而在现代工厂中,异构系统的装备需要共同协作完成产品生产,专用性的装备互联互通互操作解决方案存在信息语义无法统一表达与传输、信息重用和共享困难等问题,且成本巨大、效率低下[4-5]。因此,有必要提出一种能够实现信息集成共享且普遍适用、低成本、语义标准化的互联互通互操作解决方案。

标准化的设备描述语义和信息模型是实现数控装备互联互通互操作的基础[6]。统一的语义、信息模型和传输协议可有效避免源数据异构带来的集成难度,使不同装备系统间的信息集成更为方便快捷[7-8]。目前,众多学者开展了构建设备及数字化车间信息模型的研究。ALSHAYEB等[9]提出一种统一的图形建模语言(integrated Unified Modeling Language graphical, iUML-g)对不同领域系统进行建模;LI等[10]利用电子设备描述语言(Electronic Device Description Language, EDDL)分层次、分模块地描述了制造工厂中的机械设备、电气系统等,进而分析制造场景中不同学科之间的依赖关系;张兆坤等[11]针对信息模型标准化问题,提出数字化车间标准信息模型的建模方法及实现信息模型统一化和标准化的模型映射方案;张映锋等[12]基于多传感器技术和Web技术提出一种从制造设备层进行数字化建模的思想和方法;陆小虎等[13]提出基于Agent的数控系统信息集成方法,并采用可扩展标记语言(eXtensible Markup Language, XML)建立了设备的信息模型。然而,上述传统信息模型建模方法已无法满足当前智能制造高效率、高通用性、低成本的需求,所建立的信息模型除满足信息模型完整性、一致性和可扩性的基本要求外,还应选用一种常见的集成通讯协议作为支撑,使所建信息模型能够应用于统一标准协议下的互联互通互操作建设。

作为一种可扩展的、标准化的、支持互操作与开源的数据建模方法和标准通讯协议[14],MTConnect提供了描述物理实体所需的必要信息,并通过XML描述,形成广泛认可、机器可读、半结构化的XML信息模型,具有非常好的兼容性和平台无关性,能够支持解决数据格式不兼容、设备异构、数据共享等一系列问题[15],也可以通过配套规范[16]与OPC统一架构(OPC Unified Architecture,OPC UA)集成,在数字化车间和智能工厂建设中拥有较多解决方案[17],适用于建立数控装备信息模型。应用MTConnect,刘日良等[18]建立了数控雕刻机信息模型,并提供了可视化软件模块;唐霞等[19]建立了数控机床信息模型,并完成基于FOCAS的数控机床数据采集方法;袁广超等[20]综合考虑机床、在制品、刀具建立了铣削过程信息模型;LEI等[21]提出基于扩展的MTConnect数据模型,并结合MTConnect代理和适配器,开发了基于Web的数据采集和监控系统。然而,要实现数控装备模型的标准化和一致性,还需明确装备的数据项定义、元素定义等,并提供规范的建模规则和方法。

另一方面,在信息模型建立的基础上,MTConnect也应用于异构系统的集成与互联互通,MONNIER等[22]采用MTConnect将数控加工装备的控制器数据关联起来;LIU等[23]提出一种基于MTConnect的信息物理融合机床(Cyber-Physical Machine Tools, CPMT),在机床与各类软件应用之间实现了标准化、互操作和高效的数据通信;王丽娜等提出一种“设备-Agent-Client”的三层架构模型来实现沈阳高精不同数控系统的互联互通[15, 24];NGUYEN等[25]通过集成MTConnect与其他应用程序,构建了数控机床数字孪生体;SUNNY等[26]提出一种适配器代理的通信方式,并结合MTConnect实现信息物理制造云(Cyber-Physical Manufacturing Cloud, CPMC)中各机床在制造过程中的相互通信;王标[27]研究了基于MTConnect的机加车间异构系统集成方法,并开发了可适配不同数控系统的柔性适配器。然而,就上述研究而言,MTConnect协议的应用对象主要集中在数控机床,机床之外的数控装备仍有待扩展,另外,国内大部分数控装备或系统没有提供MTConnect建模工具和接口,对基于MTConnect协议的数控装备集成和互联互通存在一定阻碍。

本文针对数控装备源数据异构、集成和互联互通成本高、普适性弱、共享难度大等问题,基于MTConnect协议提出一套包括数控机床、机器人、传感器等多类型装备的信息模型建模标准化和互联互通互操作实施方案,弥补了我国在信息建模和互联互通互操作协议/标准的空缺。首先采用统一的格式提出一套可扩展的数控装备信息模型建模标准化方法,解决了异构装备信息模型统一建模问题;进一步开展了集成可配置Agent的互联互通互操作中间件设计及相关功能实现方法研究,解决了数控装备集成和互联互通难度大、效率低、成本高等问题;最后,通过搭建数控装备互联互通互操作试验验证平台,对所建标准化信息模型和所提方法的可行性进行了验证。

1 基于MTConnect的装备互联互通互操作技术架构

1.1 MTConnect协议基本架构

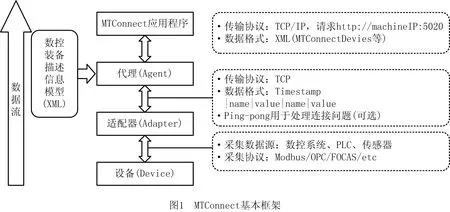

MTConnect协议构建在互联网超文本传输协议(Hypertext Transfer Protocol,HTTP)和XML之上,这些基础协议保证了MTConnect的开放性和灵活性[28],能够解决数据跨平台交换、数据格式不兼容等问题。基于MTConnect协议的监控系统或数据采集系统通常采用如图1所示的架构实现,包括设备、适配器、代理、应用程序和设备描述信息模型5部分。

(1)设备(Device) 包括车间进行生产制造的设备或配套传感器,携带与制造相关的数据信息。

(2)适配器(Adapter) 是设备和MTConnect代理之间的联络人,其通过设备自身的通讯协议连接到设备,实时获取设备的数据并过滤掉重复数据,最后将数据发送到Agent。

(3)代理(Agent) 是数控设备互联互通架构的核心技术,通用Agent可收集一个或多个Adapter数据,并以标准规定的结构化方式(XML流)组织数据。

(4)应用程序(Client) 包括用户和车间设备交互的客户端或系统,应用开发者向Agent发送获取数据的HTTP请求,通过解析返回的XML文档获取车间设备的数据信息。

(5)设备描述信息模型 抽象地将设备提供的数据和功能组织成有信息意义的层次结构,以便系统传输和调用,为Agent组织设备的实时数据提供规范的XML模板。

1.2 数控装备互联互通互操作实施架构

为了指导实现设备与设备之间(横向)及设备与上层系统(纵向)的集成和互联互通互操作,提出装备互联互通互操作解决方案实施架构,如图2所示。该架构是由设备、组网设施、协议集成层、应用层四个模块组成的纵向集成架构,辅助实施的关键技术包括数控装备信息模型建模标准化技术和互联互通互操作技术,具有装备普遍适用、通讯语义一致、实施成本低等特点。

1.2.1 纵向集成架构

(1)设备 包括不同厂商、异构系统、不同数据接口、不同物理位置的制造装备(数控机床、工业机器人等),不同设备具有各自特有的数据采集和信息通讯方式。

(2)组网设施 支持实现设备之间、设备与上层系统之间数据传输和存储的器件和设备,如网线、交换机、服务器、无线站点等。

(3)协议集成层 包括集成Agent的可配置互联互通互操作中间件与设备描述信息模型。中间件具有采集协议适配、数据获取与缓存、源数据集成、Socket通讯、互操作交互等功能,可低成本地实现装备异构源数据面向MTConnect协议的映射集成;设备描述信息模型为中间件的数据组织和整理提供支持。

(4)应用层 包括远程控制系统、监控系统、制造执行系统(Manufacturing Executive System,MES)、企业资源计划(Enterprise Resource Planning,ERP)等管理系统以及获取数据客户端软件等,可以实现远程控制、数据查询、数据显示和分析等功能。

1.2.2 数控装备信息模型建模标准化与互联互通互操作技术

在1.2.1节纵向集成架构的基础上,基于数控装备信息模型建模标准化技术构建数控装备信息描述元模型,并通过所提互联互通互操作技术实现设备与设备之间、设备与应用层系统的交互。

(1)数控装备信息模型建模标准化技术 通过定义数控装备信息描述语义统一了设备源数据的基础语义;结合描述语义、MTConnect信息模型映射规则、XML描述文档构建标准化的装备信息描述模型。

(2)互联互通互操作技术 包括互联互通中间件设计、基于HTTP应用层的数据获取技术和基于Interface组件的互操作技术,为数控装备信息模型建立、设备间互联互通互操作、应用层系统远程控制等提供支持。

2 数控装备信息模型建模标准化

2.1 MTConnect信息模型框架

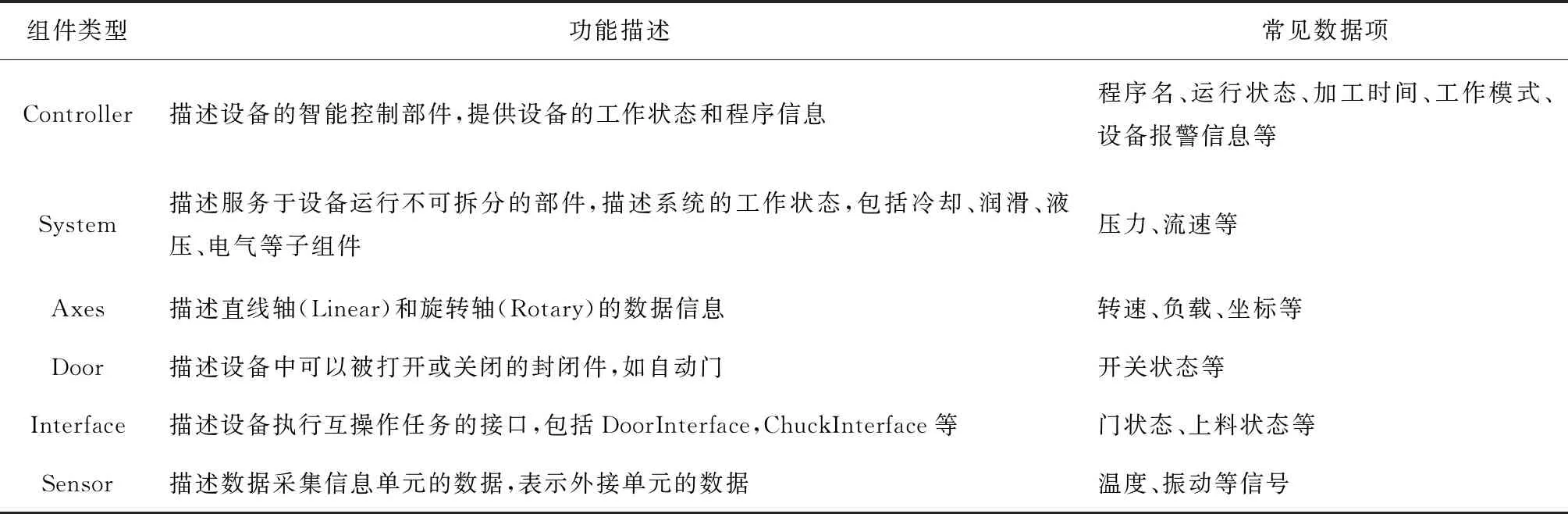

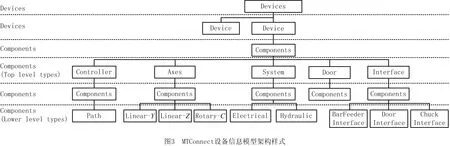

MTConnect标准提供了大量组件和容器用以构建MTConnect信息模型,该信息模型是一种自上而下的树状体系结构,相邻层级件为父子关系。其中,根组件Devices包括一个或多个Device,而Device又按照物理结构和功能分为包括Controller(控制器),System(系统),Axes(轴)、door(门),Sensor(传感器),Interface(接口)在内的不同组件,不同组件的描述内容如表1所示。

表1 MTConnect组件类型和说明

每个组件包括多个子组件或数据项,其中Components为存放多个组件的容器,DataItems为存放多个数据项的容器。为了描述各个数据项,MTConnect的DataItem数据容器提供了units,id,name,type,subType,category,units等属性元素,其中id,type,category是数据项描述必需的元素[29]。所形成的MTConnect设备信息模型如图3所示。

2.2 数控装备信息描述语义

装备关键信息描述语义从信息的角度描述数控装备,是指导建立装备信息描述模型的依据之一。描述语义重点明确3方面内容:① 包括哪些对象和数据的定义;②如何将这些对象和数据整理和组织成标准化数据组;③如何定义数据格式。

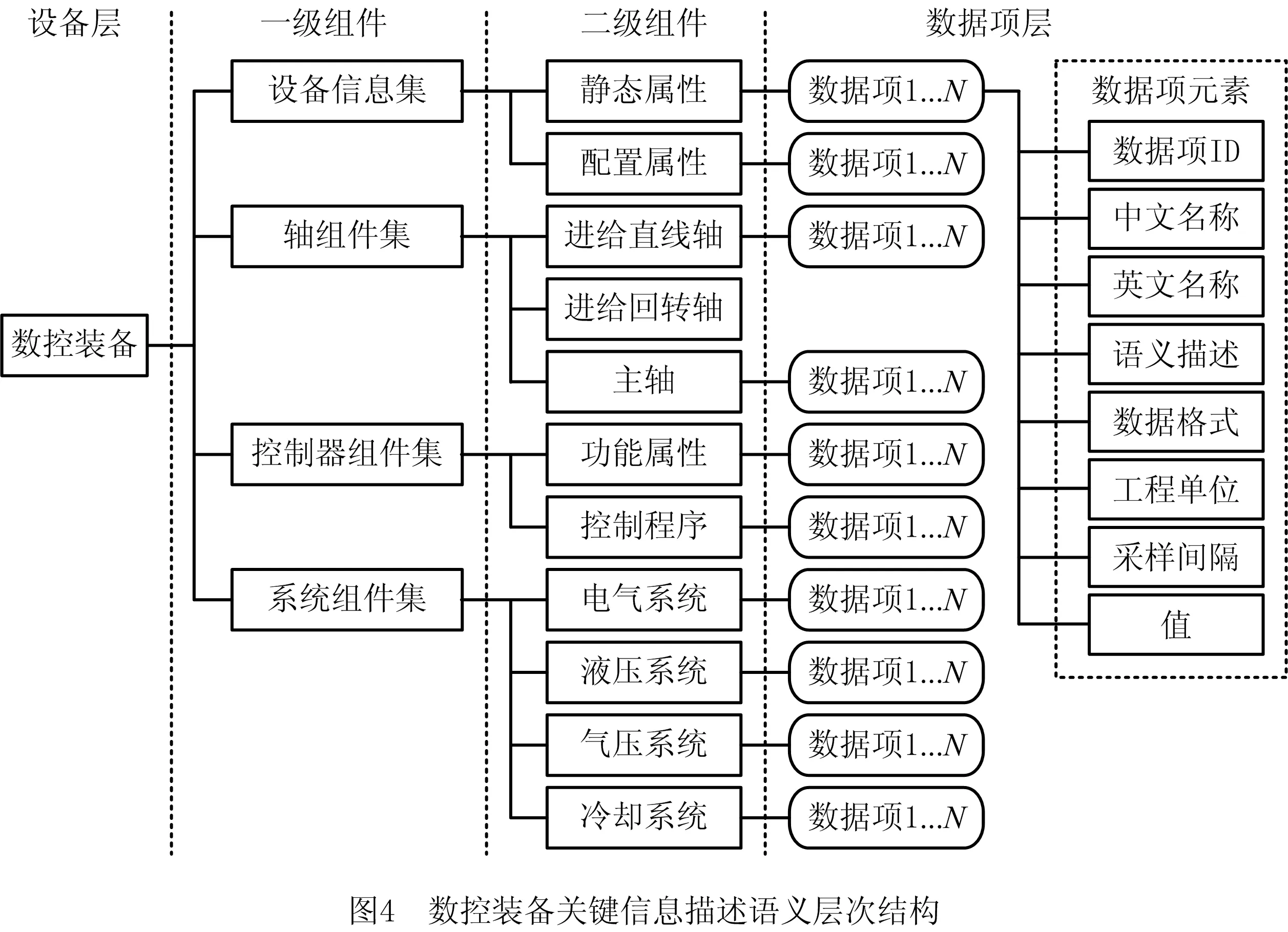

从数控装备的组成和功能出发,将设备参数、运行数据、设备状态等关键信息组织和整理为层次化的可扩展对象树,并对数控装备各个关键数据的索引、英文名称、单位等属性进行规范化定义。其基本体系结构由设备层、组件层、数据项层组成,如图4所示。设备层包括设备信息集、轴组件集、控制器组件集、系统组件集4个子组件集,各组件集的描述和所包含的数据项如下:

(1)设备信息集 用于描述设备的静态属性、配置属性的基础信息,包括设备名称、设备类型、控制轴数、设备IP等数据项。

(2)轴组件集 用于描述与进给直线轴、进给回转轴、主轴3个组件相关的数据项,包括坐标、负载等数据项。

(3)控制器组件集 包括功能属性和控制程序两个子组件集,功能属性数据项包括与控制器相关的状态、时间、故障等信息,如上电时间、运行状态等;控制程序的数据项包括程序名、当前行号、刀具号等。

(4)系统组件集 用于描述数控装备的电气系统、液压系统、气压系统、冷却系统的相关信息,包括压力、流速、温度等数据项。

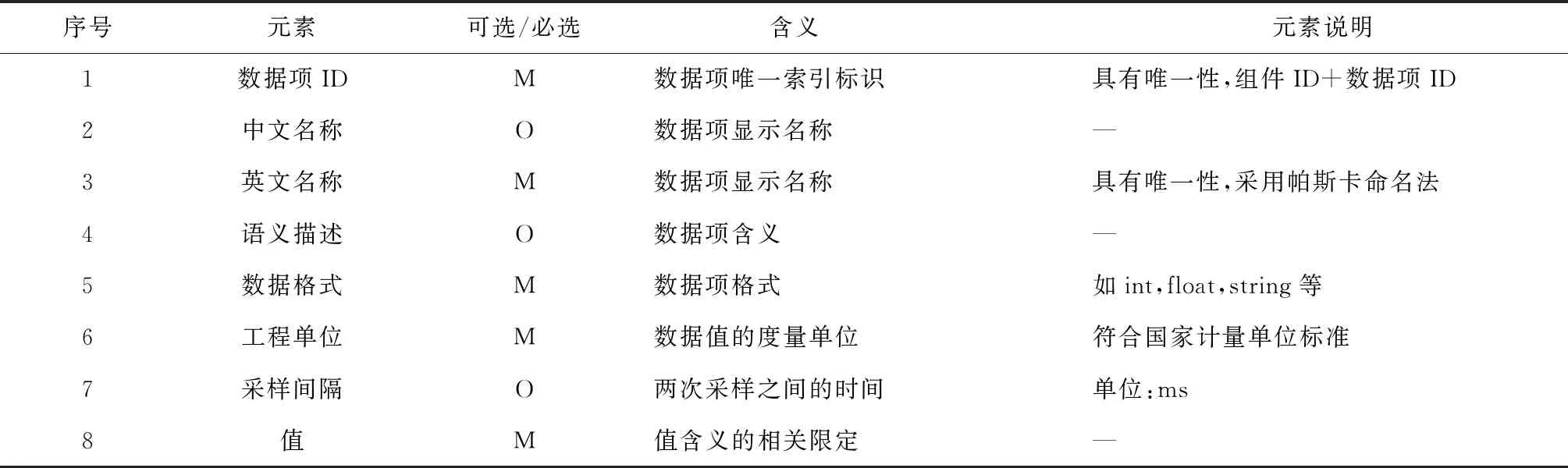

另外,描述数据项的数据项元素包括ID、名称、语义描述、数据格式、工程单位等,相关定义如表2所示。

2.3 面向MTConnect的信息模型映射

数控装备源数据面向MTConnect的映射过程实际是数控装备信息描述语义与MTConnect信息模型的集成与绑定,使数控装备源数据能够通过MTConnect标准的框架进行传输、存储、访问等。为实现对映射过程的标准化、规范化定义,本文根据数控装备信息描述语义与MTConnect信息模型框架之间的关联性,提出语义结构映射方法和数据项元素映射方法。

表2 数据项元素的定义

2.3.1 语义结构映射

数控装备信息描述语义的结构与MTConnect信息模型的映射关系如图5所示,映射规则如下:

(1)设备层映射 将数控装备的设备元素(如数控机床和工业机器人)映射到Device组件中。

(2)一级组件映射 将描述语义的轴组件集、控制器组件集、系统组件集分别映射到Axes,Controller,System容器;设备信息集在MTConnect中无组件对应,因此将其静态属性和配置属性包含的数据项直接映射到Device的DataItems容器中。

(3)二级组件映射 将轴组件集中的子集——直线轴和回转轴(含主轴)分别映射到Linear和Rotary;控制器组件集的控制程序映射为Controller的子容器Path,功能属性包含的数据项直接映射到Controller的DataItems容器中;系统组件的电气系统、液压系统、气压系统、冷却系统分别映射为Electric,Hydraulic,Pneumatic,Coolant组件。

(4)父子集分支点映射 将父子集分支点映射为Components容器。

(5)数据项层映射 将各数据项映射到各组件DataItems容器中的DataItem元素。

2.3.2 数据项元素映射

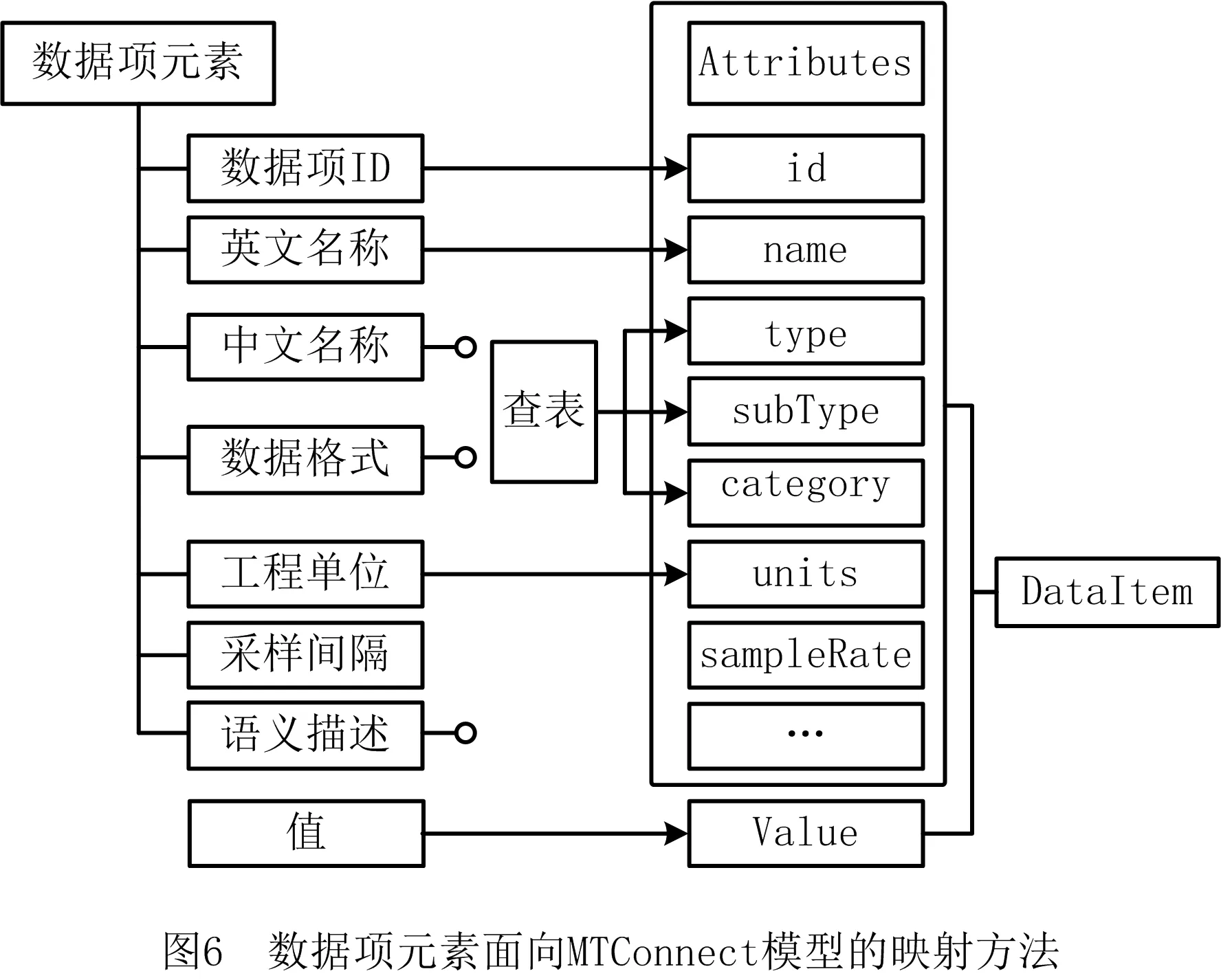

根据与MTConnect中DataItem数据容器的关联性,本文提出数控装备数据项元素信息语义面向MTConnect映射的方法,如图6所示,映射规则如下:

(1)语义属性与MTConnect属性元素存在一对一关联的属性映射,例如描述语义的数据项ID、英文名称、工程单位、采用间隔、值分别映射为DataItem的id,name,units,sampleRate,value属性。

(2)由于在描述语义中不存在与MTConnect必要元素type,subType,category的关联关系,建立信息模型时不采用映射的方法,直接查MTConnect标准表获取元素值即可。

(3)描述语义的数据格式、中文名称、语义描述元素,在MTConnect标准中无对应属性,因此不进行映射。

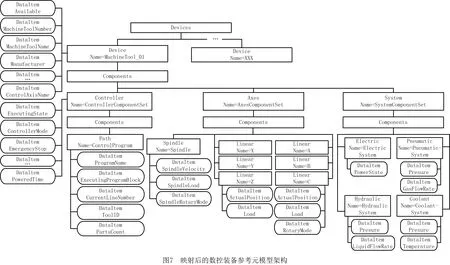

所构建的数控装备参考元模型架构如图7所示,元模型明确了模型结构和id,name等属性元素的取值,实现了描述语义与MTConnect信息模型的集成和绑定。

最终,将元模型架构转化为数控装备的XML描述文档,并通过XML Scheme(XSD)对所建装备信息模型的语法、格式、内容等进行全面检查,以确认是否符合MTConnect要求。

3 基于集成可配置中间件开发的数控装备互联互通互操作

实施数控装备信息模型标准化解决了数控装备一致性表达的问题,但要实现数控装备一致性解析和互联互通互操作,还需要有相应的协议、硬件、软件及相应的技术作为支撑。为实现异构装备间及与上层系统的交互,本文提出一种面向异构数控装备的集成可配置Agent的互联互通互操作中间件。

3.1 可配置的互联互通互操作中间件设计

3.1.1 互联互通互操作中间件设计架构

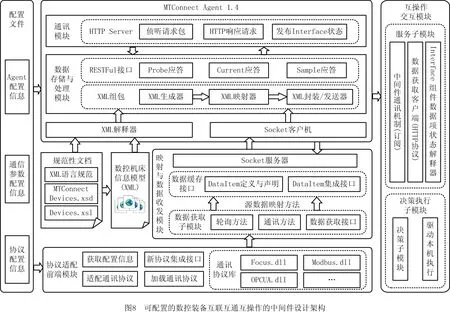

可配置的中间件架构主要由协议适配前端模块、映射与数据收发模块、MTConnect Agent 1.4和互操作交互模块构成,如图8所示。

(1)协议适配前端模块 解析配置文件中的协议类型和通讯参数等信息,实例化相应的通讯协议,为中间件自动适配并加载相应的动态链接库(Dynamic Link Library,DLL)通信协议驱动文件。

(2)映射与数据收发模块 包括数据获取子模块、数据缓存接口和Socket服务器,在一定时间间隔获取装备数据并与已定义的DataItem进行集成和绑定,将实时数据组织为Agent可识别的报文,通过Socket服务器发送。

(3)MTConnect Agent 1.4 集成MTConnectV 1.4协议的Agent模块,采用XML流组织报文数据,生成XML响应文档响应相应的HTTP请求。

(4)互操作交互模块 为服务数控装备与其他设备或应用层互操作的支撑模块,包括服务子模块和决策执行子模块。

3.1.2 中间件功能实现方法研究

实现架构上层只需集成MTConnect Agent 1.4模块,其包括通信模块、数据存储与处理模块、XML解释器和Socket客户机等,通过配置文件可使Agent满足个性化需求。因此,整个架构实现的难点在于协议自适配和自加载模块、映射与数据收发模块、互操作交互模块,各模块功能设计及关键技术如下:

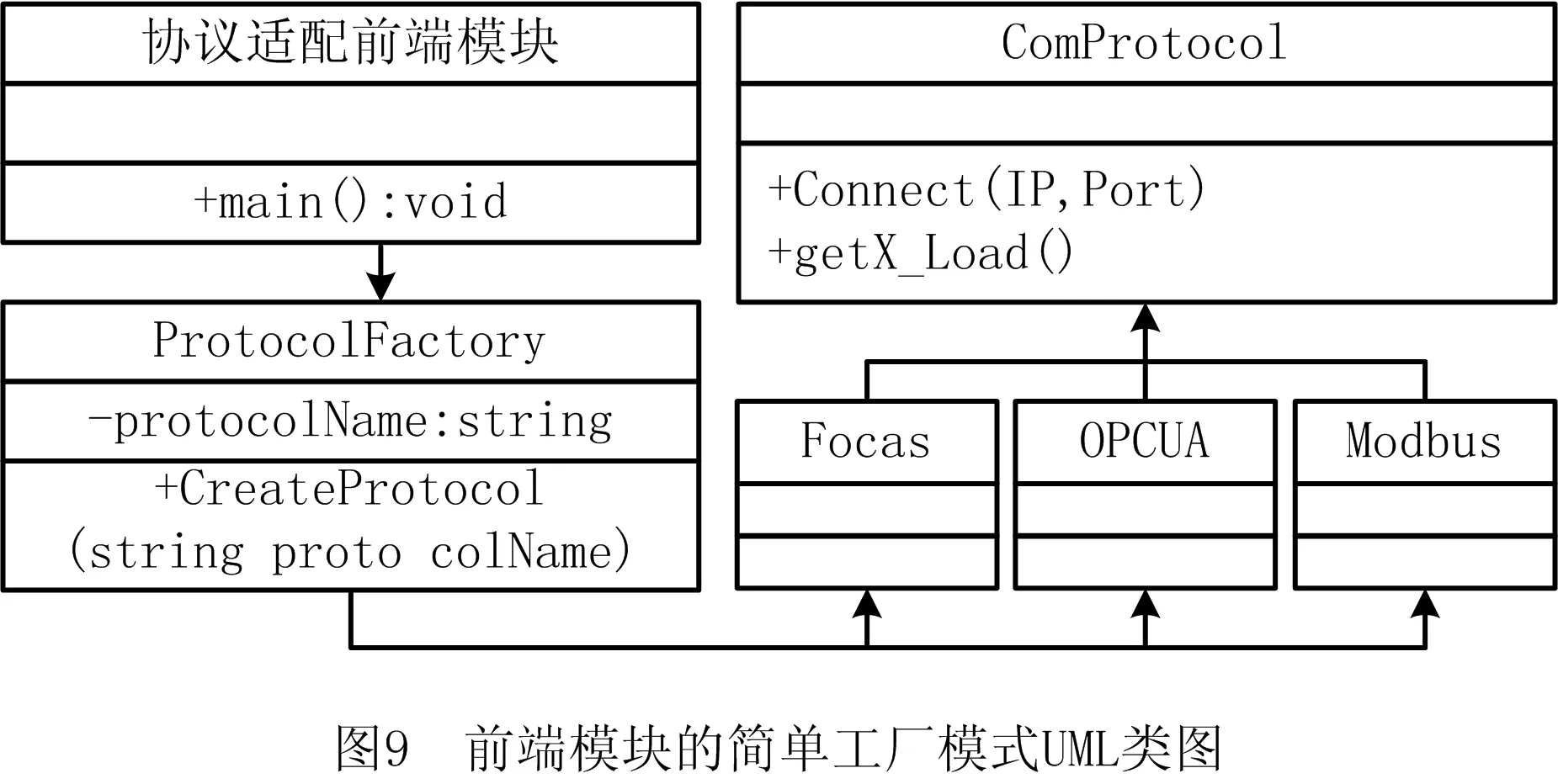

(1)协议自适配和自加载功能 通讯协议库集成了Focas,Modbus,OPCUA等协议的DLL驱动文件,DLL文件中的各函数接口根据描述语义进行标准化定义,并封装了用于实现设备通讯和数据采集的函数方法。为了实现中间件的高扩展性、高柔性和低耦合性,采用“简单工厂模式+反射”的方式对协议的适配和加载方法进行设计,其统一建模语言(Unified Modeling Language,UML)类图如图9所示。其中:ComProtocol接口是协议库中所有通讯协议的父类,包括通讯方式和数控装备相关数据项采集方法的公共封装接口,协议库的所有通讯协议DLL文件都继承了该公共接口;ProtocolFactory为工厂类,包括基于反射机制的创建通信协议类实例方法,可用于新建配置文件要求的通信协议类实例。当需要导入新通讯协议时,只需导入对应的DLL驱动文件并修改配置信息,即可使中间件自动适配和加载该新协议。

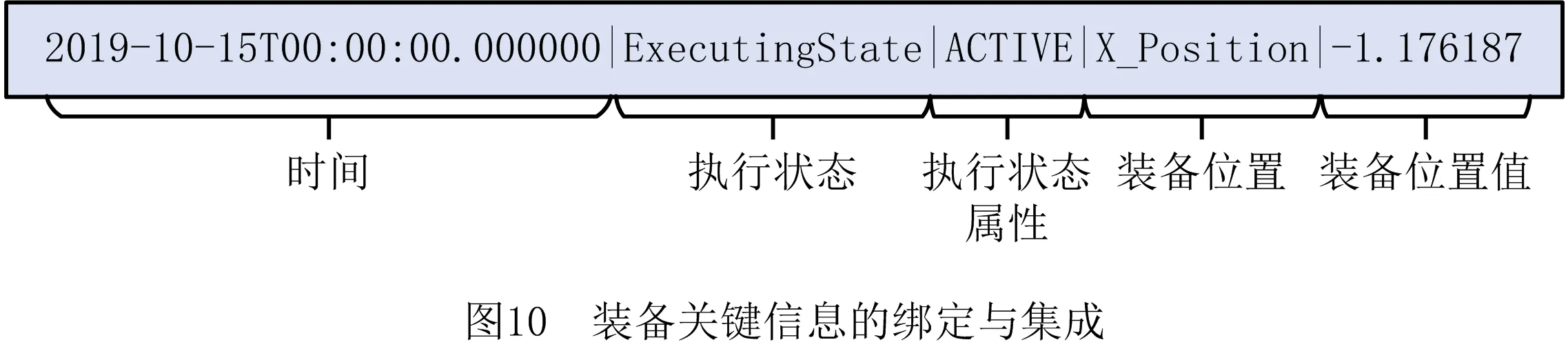

(2)映射与数据收发功能 数据获取子模块是调用各通讯协议DLL驱动文件函数的结果,包括连接与断开设备通信、获取数据、中断线程、启动和关闭映射等操作;数据映射接口是在获取数据的基础上,根据2.2节提出的数控装备信息描述语义方法对各数据进行声明和定义,并采用Adapter开发包DataItem类中的setValue()函数对DataItem和装备关键信息进行绑定和集成,将设备数据的各属性和值组织为以时间戳开头且由字符‘|’分隔的简单纯文本流并生成报文,如图10所示。最后采用sendChanged()方法将报文通过Socket服务器发送到Agent。

(3)互操作交互功能 服务子模块实际是服务于另一台设备的微型HTTP客户端,其采用订阅的方式辅助设备获取并解释另一台设备的Interface状态;决策执行子模块根据该状态决策是否执行响应,并驱动中间件直连设备的控制器执行相应的响应动作。综上,互操作交互模块的输入是中间件Agent发布的Interface状态,输出是驱动设备控制器执行活动的指令。

3.2 数控装备互联互通互操作

3.2.1 基于HTTP协议应用层数据的获取

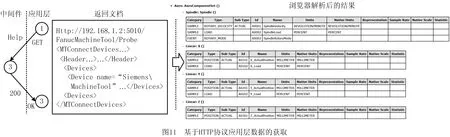

中间件的Agent提供了RESTful接口,支持HTTP1.0并支持中间件使用统一资源标识符(Uniform Resource Identifier,URI)标识从代理请求的特定信息,任何可理解HTTP应用协议的组件、客户端或系统均可采用标准化的接口,并与中间件的数据进行交互。数据交互的步骤如下:①客户端或系统向中间件发出读取特定数据信息的HTTP请求;②作为响应,XML生成器将对应的数控装备信息封装并反馈给客户端。因此,客户端只需解析通过特定URI格式传输的XML文档,即可获得统一格式的数据。根据使用需求与应用场景,设置基于应用层数据获取技术的HTTP请求类型主要有Probe,Current,Sample 3种,分别用于设备查询、数值查询和采样查询,采用URI格式可以从查询结果获取特定需求的数据。在应用层和中间件进行交互时,首先发起Probe请求,从返回的MTConnectDevices文档中获取描述数控装备的组件和数据项信息;然后根据需求选择Current请求或Sample请求获取相应的设备数据。Probe请求的实现过程如图11所示,包括返回的文档和经浏览器解析后的结果。

3.2.2 基于Interface组件的装备互操作

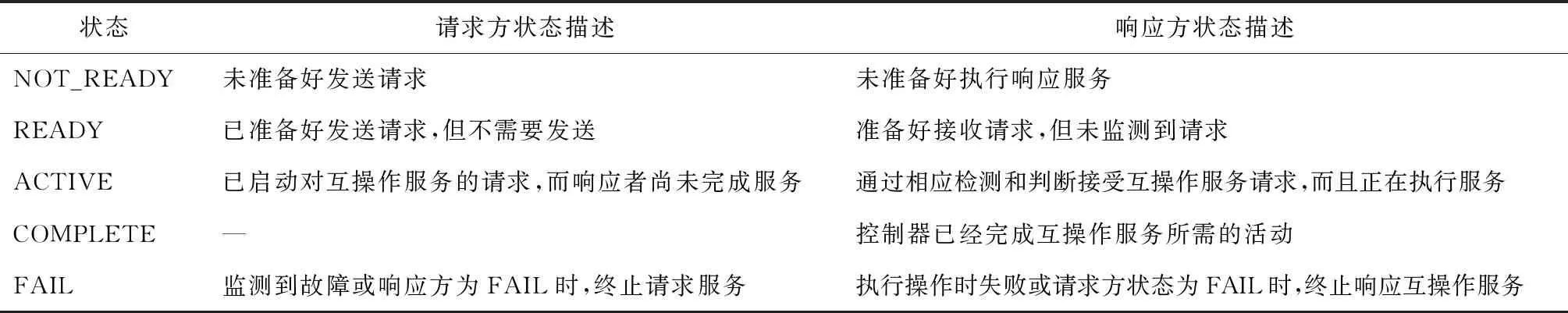

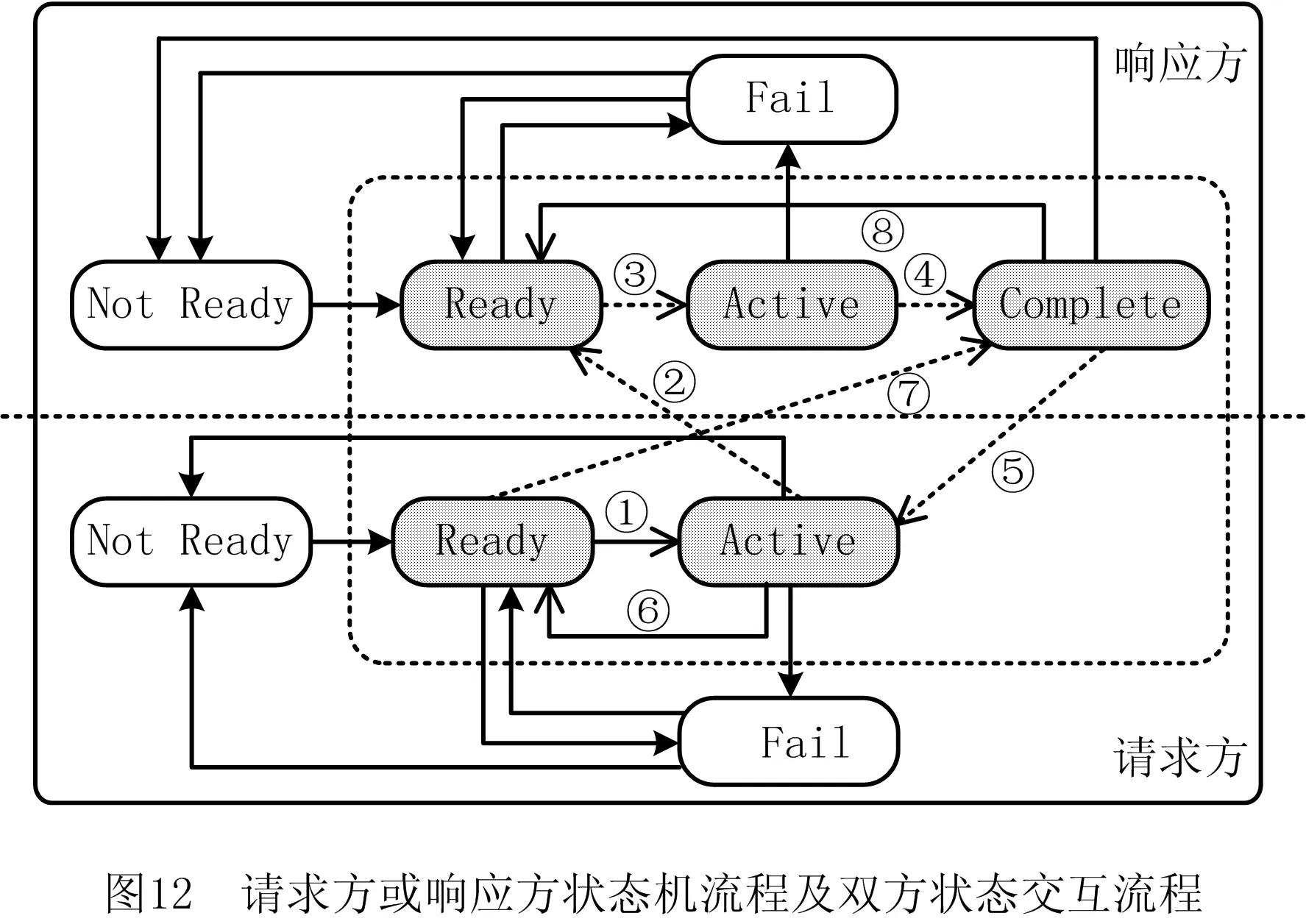

基于MTConnect的互操作交互方式类似于请求/响应状态机,请求方和响应方的接口服务数据项的每一种取值对应交互服务进度的不同状态,互操作交互正是通过相互监测状态变化判断是否满足任务执行条件,来完成所谓的“请求”与“响应”,这种交互机代替了传统的直接控制方式,而且交互条件越多,安全性越高。请求方和响应方的状态含义如表3所示,其交互流程如图12所示,为简化交互机制,不包括FAIL和NOT_READY状态交互。当装备作为请求方时,其状态机流程如图12下半部分所示;当装备为响应方时,其状态机流程如图12上半部分所示。请求方和响应方的数据项状态均从READY开始,最后返回到READY,具体步骤如下:①请求方数据项状态从READY转化为ACTIVE;②响应方通过订阅的方式监测请求方数据项的变化;③经过检测,响应方接口服务项的值READY转换为ACTIVE,表示开始执行互操作任务;④一旦操作任务完成,响应方的接口服务数据项值即变为COMPLETE;⑤请求方监测响应方的服务数据项取值为COMPLETE;⑥请求方将数据项转换回READY状态,确认服务已经执行完成;⑦响应方通过订阅的方式监测本次请求方数据项是否已经返回COMPLETE状态;⑧确认步骤⑦后,将响应方数据项的状态返回到READY。另外,用状态值FAIL表示请求方和响应方交互失败,从而提升互操作的安全性。

表3 请求方和响应方状态的含义

4 试验分析

4.1 试验平台建设

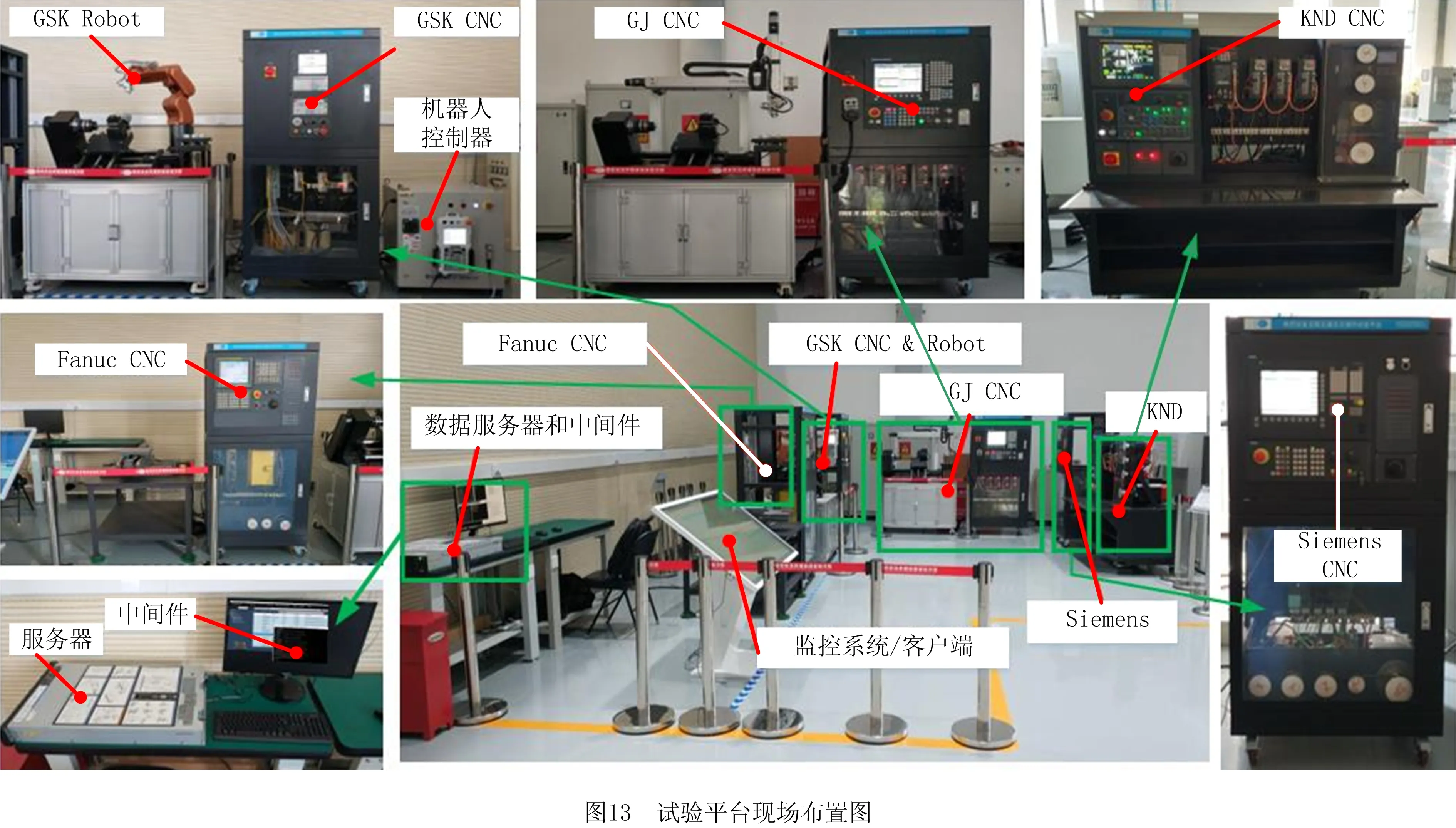

为验证本文所提数控装备建模方法及互联互通互操作的可行性和合理性,搭建了数控装备互联互通及互操作试验平台,如图13所示。平台设计了一条包括蓝天数控(GJ)、凯恩帝数控(KND)、发那科数控(Fanuc)、西门子数控(Siemens)在内的4种数控机床和一台广州数控机器人(GSK Robot)组成的模拟生产线,通过数控系统的通讯协议或通过传感器和数控系统结合的方式采集数据。

4.2 数控装备互联互通互操作中间件的开发

上述数控装备关键信息的描述语义如表4所示,包括设备信息、主轴、进给平动轴、进给回转轴、功能属性、控制程序、电气系统、液压系统、气压系统、冷却系统等。

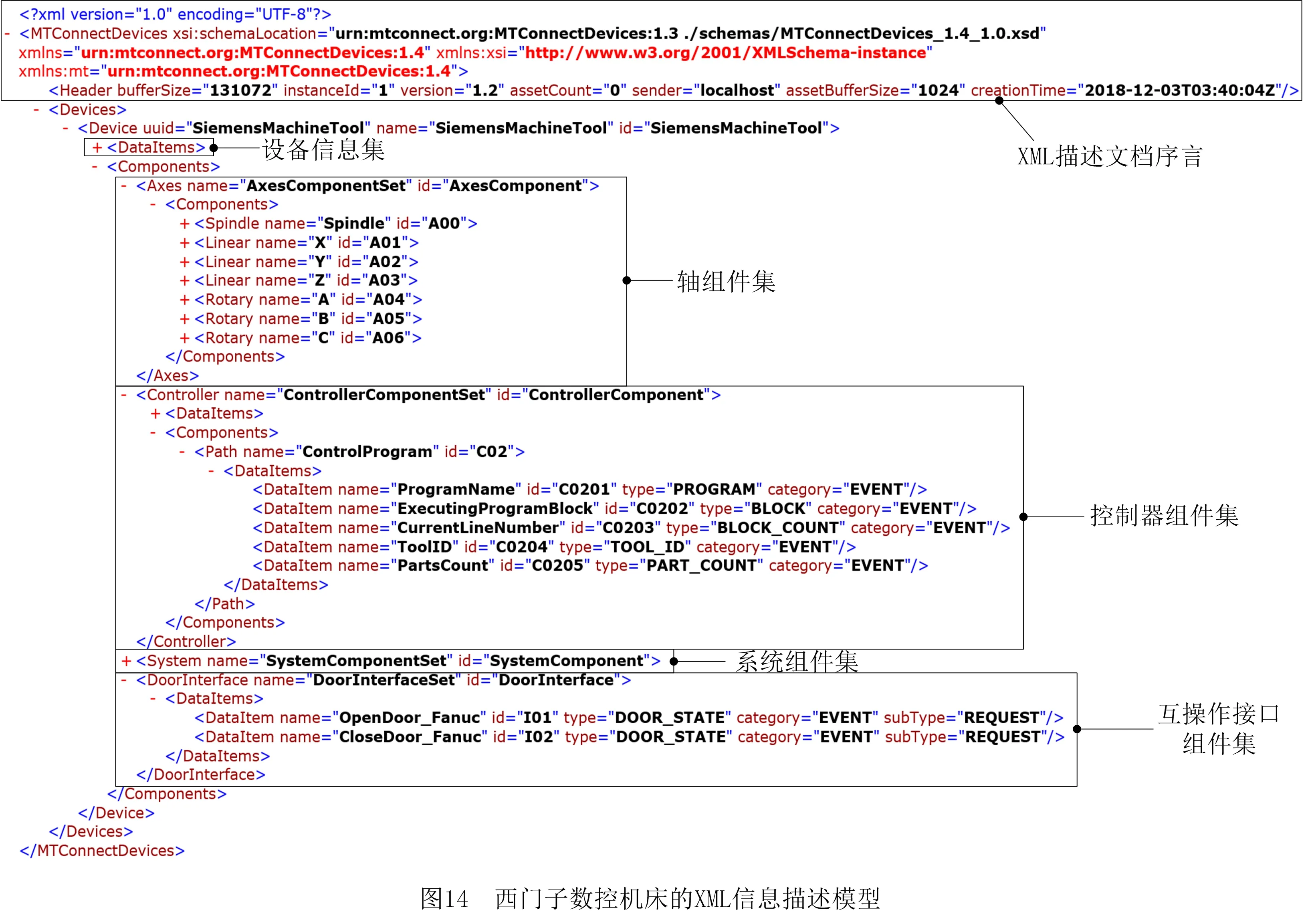

根据数控装备关键信息描述语义、映射方法及MTConnect标准的相关描述,建立数控机床和工业机器人信息模型。图14所示为参与互操作任务的西门子数控机床的信息模型。

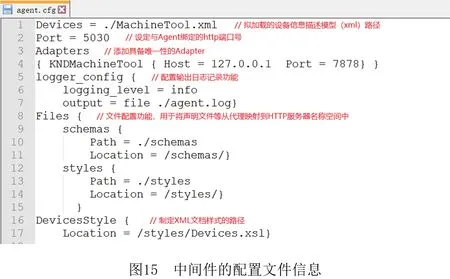

本文根据中间件架构和各个模块的关键技术完成了中间件的开发,只需导入与通讯协议对应的DLL文件,并通过配置装备IP、加载信息模型路径等内容的方式,即可实现中间件对上述5种不同数控系统的通讯协议的自适配和加载。表5所示为DLL文件封装的底层设备通讯协议表,图15所示为中间件的配置文件信息。

4.3 数控装备纵向集成验证场景

试验采用改进的通用MTConnect远程客户端获取5种异构设备的数据,测试设备源数据面向MTConnect映射的可行性及映射方法的合理性。另外,采用“基于HTTP协议的应用层数据获取技术”开发某公司的数字化车间管理信息系统的设备监控模块,测试该互联互通实现场景的数据监控功能。

表4 数控装备关键信息描述语义

表5 DLL文件封装的底层设备通讯协议表

图16所示为通用MTConnect远程客户端的界面,其支持多类型设备切换、模型树浏览、单个数据项监控、数据集数据监控及数据动态可视化监控等功能。所获取的发那科数控机床数据如图16所示,映射后的数据满足MTConnect和数控装备信息描述语义的要求,证明采用本文所提映射方法将设备源数据面向MTConnect映射能够实现机床采集数据的标准化。图17所示为某公司的机床齿轮制造数字化车间监控与管理系统,无需关注设备底层协议,采用HTTP请求即可完全获取设备相关数据,并在系统的设备信息管理模块对车间设备进行实时监控。

4.4 数控装备横向集成验证场景

本文采用西门子数控机床控制发那科数控机床开关门的场景来验证数控装备间的互操作功能,采用“基于Interface组件的装备互操作技术”进行机床开关门任务的设计和实现,测试平台的互操作能力。请求方和响应方的互操作组件信息模型如图18所示。

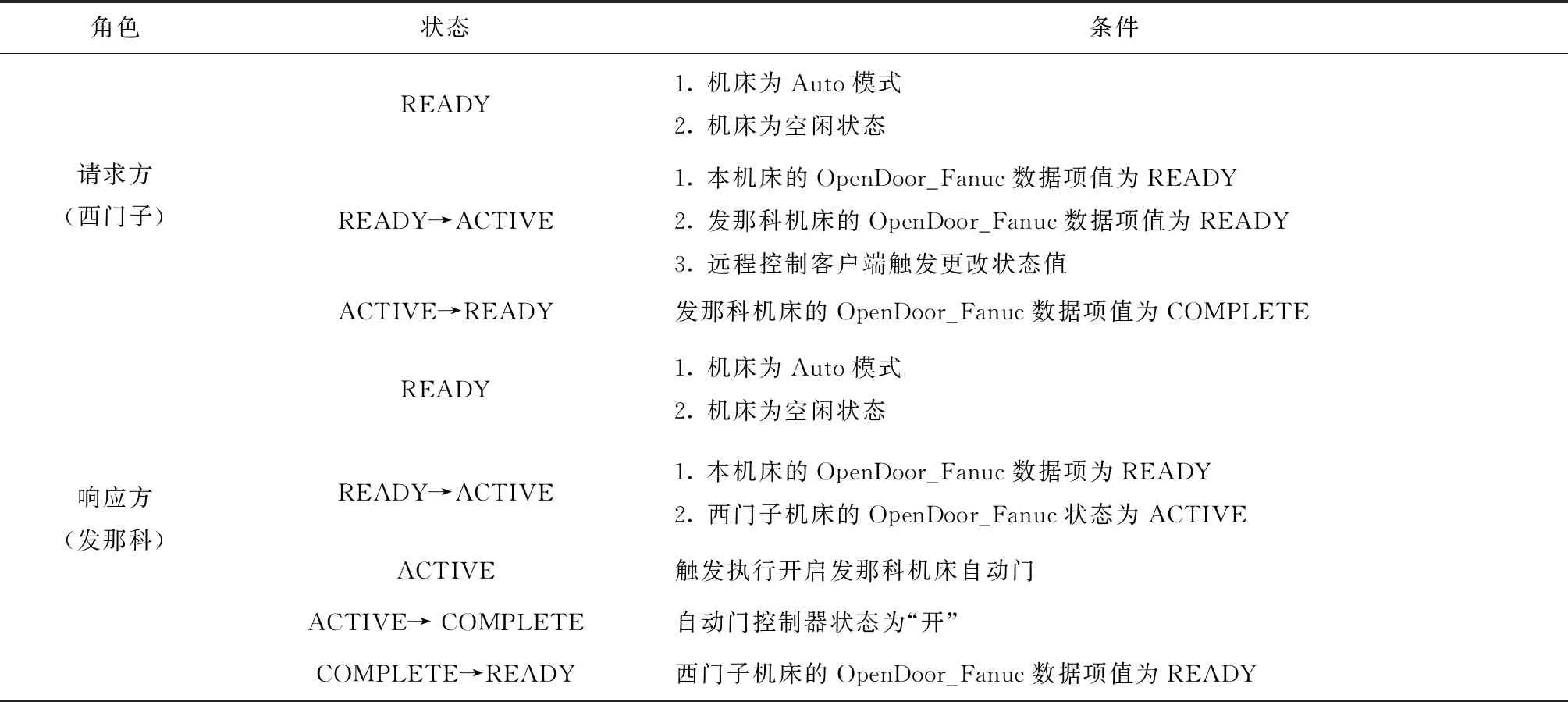

请求方和响应方的状态变换条件设计如表6所示(以开自动门为例),为简化互操作流程,验证过程不考虑FAIL和Not_READY两种状态。

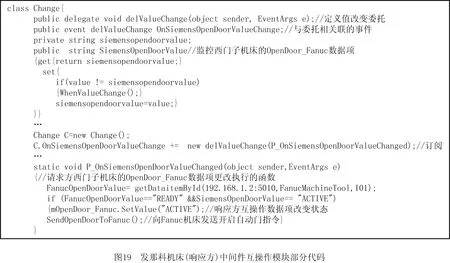

得到的发那科数控机床(响应方)中间件互操作模块的部分代码如图19所示,表明应用中间件设计架构开发的互联互通互操作中间件和所提“基于Interface组件的装备互操作技术”能够支持基于语义的互操作,相比直接驱动的互操作,其互操作安全性更高。另一方面,该互操作实现方法支持自定义Interface接口,并可扩展到任意数控装备之间,有助于实现机床与机器人制造单元甚至生产线的自动化。在其他方面,互操作设计和开发便捷、原理一致,能够提高易用性,降低互操作的成本和难度。

表6 OpenDoor_Fanuc数据项状态变换条件表

5 结束语

本文基于开源通讯协议MTConnect实现了异构数控装备信息模型标准化及互联互通互操作,解决了装备集成过程中的源数据异构、共享困难、成本高等问题。研究有如下创新:

(1)提出一种普适的数控装备互联互通互操作技术架构,该架构由设备层、组网设施、映射与协议集成层、应用层、数控装备标准化信息模型建模技术、互联互通互操作实现技术组成,可有效降低实施设备集成和互联互通互操作的难度和成本。

(2)建立了可扩展的数控装备信息描述语义一致性描述方法,以及描述语义面向MTConnect信息模型的映射规则,实现了装备信息模型的标准化和解析方式的一致性。

(3)针对装备源数据异构、通讯协议不一,难以实现统一的互联互通互操作问题,提出基于集成可配置中间件开发的数控装备互联互通互操作策略,该中间件包括协议适配前端模块、映射与数据收发模块、Agent、互操作交互模块等,实现了异构数控装备间和装备与上层应用间的互联互通互操作。

上述研究成果在所搭建的互联互通互操作验证平台进行验证,证明了相关技术、方法、架构等的可行性和有效性,相比直接驱动的互联互通互操作,具有更好的安全性、扩展性和易用性。未来研究将在以下方面展开:① 丰富描述语义、映射规则、建模方法,进而面向更多复杂数控装备形成行业内/国内推广的标准,弥补国内装备互联互通互操作协议/标准的空缺;②提升中间件的通用性、易用性和可扩展性,丰富中间件功能和开发资源,推动中间件与数控装备/系统的出厂配套服务。