颗粒阻塞软体驱动器承载特性研究

2022-03-11韩奉林

韩奉林,刘 伟,费 磊

(1.中南大学 机电工程学院,湖南 长沙 410012; 2.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410012)

0 引言

软体机器人主要采用柔性材料制作,其在压力流体、外部能场或者形状记忆合金、电致动聚合物等功能材料的驱动下完成运动、抓取等多种动作,与传统刚性机器人相比,具有柔顺性好、环境适应能力强等优点,因此受到广泛关注和研究[1]。

柔性材料在赋予软体机器人很多优点的同时,也制约了其承载能力。为满足抓取等大负载应用的需求,很多研究者寻求提高软体机器人承载能力的技术手段,即所谓的变刚度技术[2]。目前,关注较多的变刚度机制主要有电/磁流变原理[3-4]、低熔点材料相变[5]、材料层间阻塞[6-7]和颗粒材料阻塞原理[8-9]等。

颗粒阻塞变刚度机制因为具有材料获取方便、结构简单、便于控制、响应速度快等优点而得到广泛应用。BROWN等[10]基于颗粒阻塞原理提出一种适应于多种对象的通用抓手,该抓手为一个内部包裹咖啡粉末的弹性球囊,当其压向被抓物体时将对物体形成包裹,然后球囊内抽吸负压,咖啡粉末阻塞后可以提供较大的抓取力;LI等[11]和YANG等[12]分别在气动弯曲机器人的气动腔背后粘接一个颗粒腔,形成一个“三明治”结构,其中气动腔负责产生主动的弯曲变形,颗粒腔通过抽吸负压提高承载能力;WEI等[13]通过在球形关节机械臂的关节之间填充颗粒,然后给颗粒腔抽负压来提高机械臂的承载能力;LI等[8]和韩奉林等[14-15]分别基于颗粒阻塞原理提出颗粒驱动软体驱动器,驱动器的基本结构包括柔性变形腔和粘贴于其上的应变限制层,颗粒压入变形腔后可使驱动器产生弯曲变形,随后通过给变形腔抽负压来提高驱动器的承载能力。

在软体驱动器应用中,掌握受载状态下驱动器的变形和失效状态是最核心的设计任务之一,然而颗粒阻塞变刚度软体驱动器是由外部超弹材料和内部颗粒构成的复合材料体系,其弹性和塑性变形规律与普通均质材料存在很大差异,目前尚缺乏针对性的设计依据。本文以颗粒驱动弯曲驱动器为具体对象,测试了其受载变形规律,并结合颗粒物质力学分析了承载机理,可为颗粒阻塞软体驱动器设计提供理论依据。同时,为提高复杂内腔硅胶体的制造效率和精度,还基于石膏粉末三维印刷工艺(Three-Dimensional Printing,3DP)提出一种异于传统失蜡浇铸的新型消失模浇铸工艺。

1 方法与材料

1.1 研究对象及其工作原理

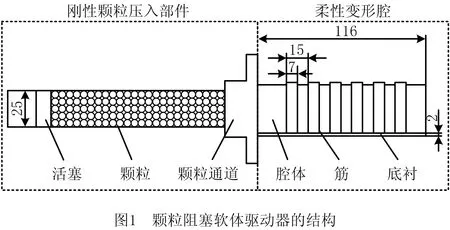

本文以文献[15]提出的颗粒驱动变刚度软体弯曲驱动器为对象进行测试研究。如图1所示,该驱动器结构包括柔性变形腔和刚性颗粒压入部件两部分,其中柔性变形腔体包括硅胶腔体、加强筋和底衬,刚性颗粒压入部件包括颗粒通道、活塞和颗粒。活塞往右运动将颗粒压入腔体,由于底衬和加强筋的约束,腔体因产生非对称膨胀变形而向底衬方向弯曲;活塞往左退出后,颗粒在腔体的弹性恢复力作用下回到颗粒通道内,腔体恢复原始的直线状态。

1.2 驱动器制备

驱动器的刚性颗粒流道可以通过3D打印一体化成形。为保证气密性并降低流道表面粗糙度,采用光敏树脂通过光固化方式进行打印制备。

驱动器柔性变形腔体的主体结构采用Ecoflex 00-30(Smooth-on)通过浇铸方式获得。由于腔体的内部结构复杂,传统方法采用失蜡铸造工艺[16],即首先制备石蜡的模芯,然后与3D打印制备的外模装配后进行浇铸,待硅胶凝固后,采用高温水浴的方法去除石蜡模芯。上述工艺存在以下问题:①虽然高温水浴可以使石蜡软化,但是流动性不佳,需要手动挤压才能将模芯完全去除,而且操作环境差、时间久;②所需模具结构复杂且种类较多,包括石蜡模芯模具、剖分式硅胶模具等;③模芯与外模的位置关系需要通过装配来确定,精度难以保证。

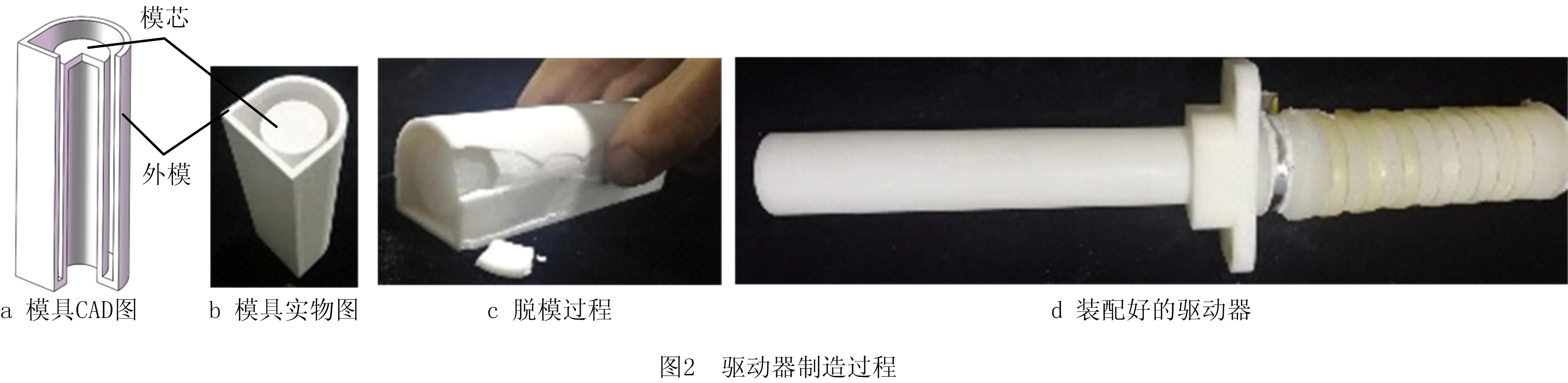

为提高变形腔的制备效率和尺寸的一致性,本文提出一种基于3DP打印工艺的硅胶腔体制备方法。3DP打印也称三维打印粘接成形,其利用喷头喷涂黏结剂,选择性地黏结粉末来实现三维结构成型,具有成本低、速度快、不需要支撑等优点[17]。本文采用3DP打印技术打印浇铸模具,使用的设备为Project CJP 460PLUS,材料为石膏粉末。未经硬化处理的石膏模具强度很弱,在经过浇铸硅胶、真空去泡、固化等工序后,直接用手即可将模具捏碎,从而轻松完成脱模。本文设计的模具结构如图2所示,因为模芯与外模一体化打印成形,所以同轴度好,可以保证变形腔壁厚的一致性。为便于模具脱模时破碎和节省材料,将模芯设计为空心薄壁结构。

利用硅胶专用胶水(东莞市乐莱胶粘剂有限公司的V-80)将变形腔体和裁切好的聚氨酯底衬、加强筋粘接在一起,最后用绑带将腔体固定在颗粒通道上,得到的驱动器如图2d所示。

1.3 颗粒阻塞软体驱动器承载特性实验设计

本文采用的实验装置如图3a所示,软体驱动器水平固定于电子式材料试验机(杭州金迈仪器有限公司的HT-140PT-005)机台上,机台向上移动时带动驱动器与试验机上的力传感器(量程为50 N,分辨率为0.001 N)接触,试验机上的位移传感器和力传感器采集驱动器受载变形过程中的位移和承载力,并在上位机上进行数据处理和分析。真空泵和调压阀通过气管与驱动器连接,用于给驱动器提供负压。

为确保测试时腔内颗粒物质体积分数的一致性,每次实验之前都使活塞压入40 mm,使软体驱动器处于相同的变形状态。

2 结果与讨论

2.1 驱动器典型承载变形曲线及数据处理方法

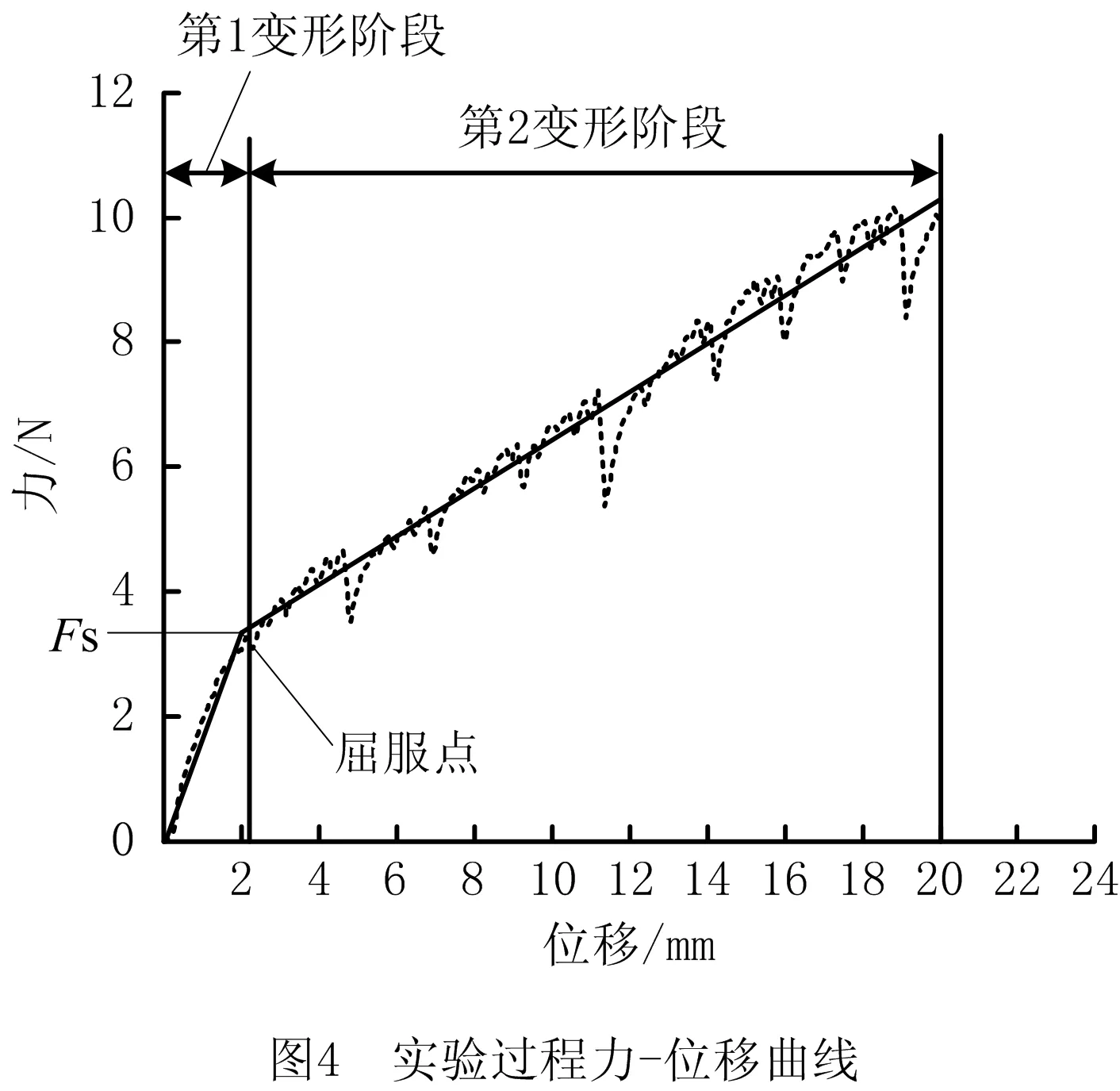

为获得颗粒阻塞软体机器人的总体定性承载规律,在腔内真空度为-40 kPa 的条件下,以1 mm/s的速度(后续测试中均采用此加载速度)使驱动器末端产生20 mm变形,该过程中接触力随位移变化的情况如图4所示。

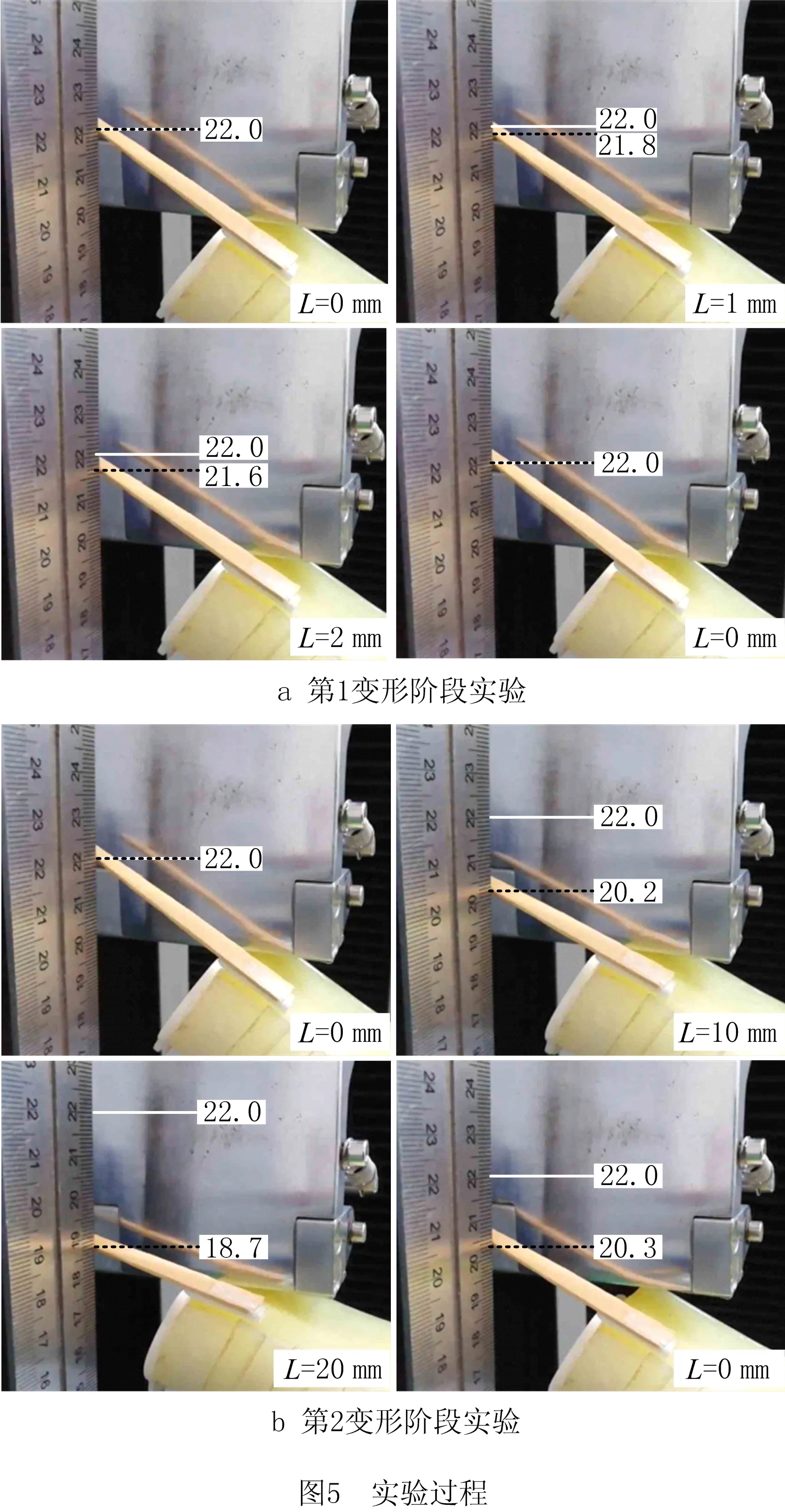

由图4可见,驱动器承载变形过程的力—位移曲线经历了两个差别明显的阶段,即在第1阶段比较光滑,在第2阶段输出力出现显著波动,说明驱动器在这两个阶段的变形机理存在差异。为进一步揭示这两个阶段的变形规律和机理,分别在位移为2 mm和20 mm处进行加载—卸载实验,实验过程中驱动器的变形如图5所示,图中L表示机台运动位移。

由图5a可见,驱动器在变形2 mm处卸载后仍然可以恢复到未变形状态,说明驱动器承载过程在第1阶段发生的是弹性变形。由图5b可见,驱动器在20 mm处卸载后产生明显的不可恢复的变形,因此第2阶段发生的是塑性变形。

为定量分析驱动器的承载规律,参照线性强化塑性材料的本构关系[18],将实验测得的力—位移曲线利用最小二乘法分段回归为一个双线性折线,如图4所示。其中第1直线段表示弹性阶段,定义其斜率为弹性系数k1,表征驱动器弹性变形的刚度;第2直线段表示塑性阶段,定义其斜率为强化系数k2,表征超弹腔体和内部颗粒构成体系的应变强化程度;两条直线段的交点纵坐标定义为驱动器的屈服力FS,表征驱动器弹性和塑性变形的转折点。

2.2 颗粒阻塞驱动器弹性变形阶段的承载规律和机理

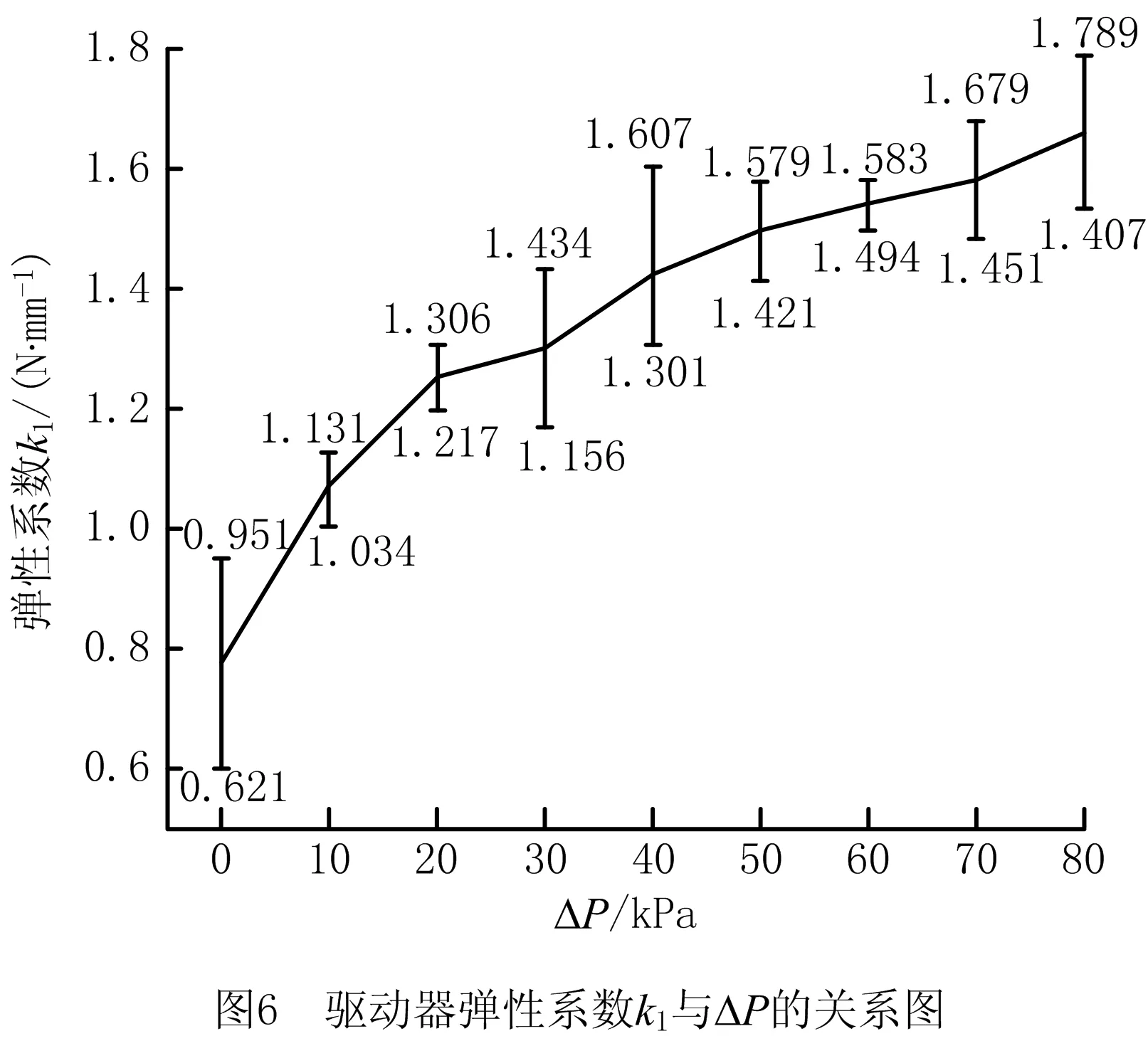

实验测定腔体内外压差ΔP(ΔP=大气压强-腔体内压强)对弹性系数k1的影响规律,范围为0 kPa~80 kPa,间隔为10 kPa,每个压力下重复3次并取平均值,可见驱动器在弹性变形阶段的弹性系数k1随压差ΔP的增加而增加,如图6所示。

颗粒阻塞驱动器的弹性变形包括3部分:

(2)硅胶腔壁的弹性变形 仅与硅胶材料本身相关,与内外压差关系不大。因为硅胶腔体厚度薄,所以在总体弹性变形中的占比较小。

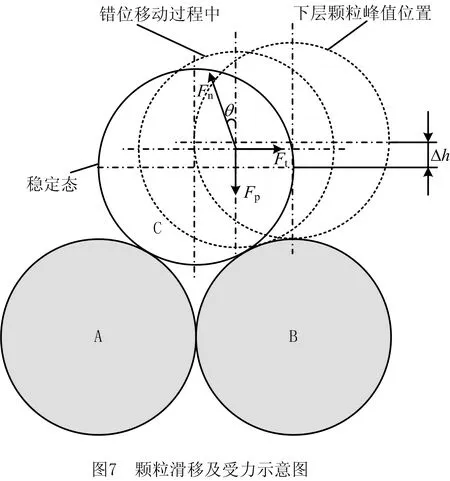

(3)颗粒的不稳定错位移动 如图7所示,未受载时,颗粒在内外压差作用下处于稳定态;受到外载作用时,剪切力有使颗粒在层间滑移的趋势,如果剪切力不大,不足以使颗粒完整越过下层颗粒的峰值位置,则此时的错位移动是不稳定的,去除外载荷后驱动器仍可以恢复到初始状态,属于弹性变形。

为进一步解释驱动器弹性系数k1与压差ΔP的关系,取由3个颗粒构成的体系,分析颗粒的局部受力状态,如图7所示。图中:颗粒A,B表示底层固定颗粒,颗粒C表示上层滑移颗粒;Ft为外载等效到颗粒C上的剪切载荷;Fp为内外压差ΔP通过腔壁对颗粒C施加的压力,与ΔP成正比;Fn为颗粒B对颗粒C的正压力。可见平衡状态下Ft=tanθFp,如果增大内外压差ΔP,则可以抵抗更大的外部载荷,从而使弹性系数k1相应增加。

2.3 颗粒阻塞驱动器屈服点的变化规律和机理

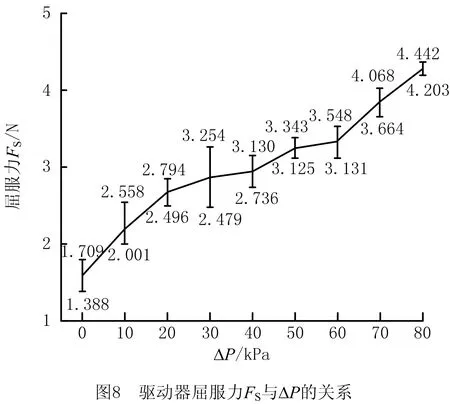

实验测定腔体内外压差ΔP对屈服力FS的影响规律,范围为0 kPa~80 kPa,间隔为10 kPa,每个压力下重复3次并取平均值,可见驱动器屈服力FS随压差ΔP的增加而增加,如图8所示。

因为外部腔壁为超弹材料,不会发生塑性变形,所以驱动器的塑性变形只可能因为内部颗粒发生移位流动。参照图7,当发生塑性变形时,上层颗粒必须越过底层颗粒的最高点。当压差ΔP增大时,大气压对驱动器的作用力会增大,颗粒间的作用力Fn也会增大,颗粒越过下层颗粒的峰值位置需要克服的能量势垒FnΔh增加,因此颗粒越过下层颗粒的峰值位置就需要外部提供更大的驱动力。

2.4 颗粒阻塞驱动器塑性变形阶段的承载规律和机理

实验测定腔体内外压差ΔP对强化系数k2的影响规律,范围为0 kPa~80 kPa,间隔为10 kPa,每个压力下重复3次并取平均值,可见驱动器在塑性变形阶段的强化系数k2随压差ΔP的增加而增加,如图9所示。

同时从图4可知,颗粒阻塞屈服后的流动阻力呈现很大的波动,与均质材料有较大差异。这是因为受到外载后毗邻颗粒之间的接触力形成复杂的力链网络[18],其强度和方向是非均匀的。力链是颗粒体系承载的骨架,根据接触力大小分为强力链和弱力链。在颗粒物质发生屈服的过程中,力链网络也在不断重构,因为颗粒的自组织临界特性,力链的重构是不连续的,所以总体的塑性流动阻力存在波动,其中幅度较小的波动对应弱力链重构,而大幅波动对应强力链破裂。

另外,驱动器的应变强化效应也与力链的重构有密切联系。颗粒体系的流动阻力与内部强力链的取向有关,当强力链方向与外载一致时,承载能力最强,流动阻力最大。未受载时,内外压差形成的强力链的各向异性较弱,在恒定方向外载作用下,颗粒内部强力链的方向逐渐与外载方向一致,从而产生应变强化现象。同时,因为强力链的强度与内外压差正相关,所以应变强化的程度也随压差的增大而增加。

2.5 颗粒阻塞驱动器承载特性对设计的指导意义

如前所述,增大内外压差后,驱动器的弹性刚度、屈服力和应变强化程度均有所增加。以往研究重点关注刚度的变化,“变刚度”的概念即由此而来。但实际上,屈服点和应变强化程度对驱动器的性能影响更大,是评价驱动器失效的主要参考因素。例如在软体抓手应用中,手指发生一定弹性变形并不会导致物体脱落(软体驱动器本身就具有一定的顺应性),但是若手指发生很大的塑性变形,则会造成抓取失败。因此,仅以刚度作为调控目标是不全面的,在设计中应该更加关注屈服力和应变强化程度的调控。

3 结束语

颗粒阻塞被广泛应用于调控软体驱动器的刚度和提高驱动器的承载能力,但对颗粒阻塞后承载特性的认识尚不充分,难以定量评估颗粒阻塞驱动器的承载能力。为此,本文以颗粒驱动变刚度软体弯曲驱动器为具体对象,开展了系列受载变形测试试验,分析了受载变形的规律和机理,主要贡献和结论如下:

(1)基于石膏粉末3DP打印技术提出一种新的硅胶腔体消失模制备方法,可以提高制造效率和精度。

(2)驱动器的变形分为弹性变形阶段和塑性变形阶段,塑性阶段具有应变强化效应,且流动阻力具有波动性。

(3)增大腔体内外负压,除了可以提高弹性变形刚度外,还可以有效提升屈服力和应变强化程度,而后两个指标对驱动器的失效评估更有意义,因此单纯强调颗粒阻塞的变刚度效应是不全面的。

本文研究获得了驱动器在工作状态的宏观承载规律,后续将进一步研究可用于驱动器变形预测的本构模型。