可拆分ATO系统的最优、渐进最优和次优库存控制策略

2022-03-11王正肖叶建芳潘晓弘

金 鑫,王正肖,叶建芳,潘晓弘

(1.浙江大学 机械工程学院,浙江 杭州 310027;2.浙江大学华南工业技术研究院,广东 广州 510700)

0 引言

在高资本成本和高竞争环境压力下,越来越多的企业开始采用面向订单装配(Assemble-To-Order,ATO)的生产模式,以同时达到增加产品个性化和降低响应时间的目的。ATO生产模式与传统的面向库存生产(Make-To-Stock,MTS)模式之间的重要区别是将产品的装配延迟至客户需求实现以后,因此系统中只需储存零部件库存,而无需储存产品库存。对于产品装配时间相比零部件补货提前期可忽略不计的行业,ATO生产模式的优势相当明显。

虽然ATO生产模式得到了广泛应用,但是其最优库存控制策略的结构尚不清楚,目前只在一些装配物料清单(Bill of Material,BOM)结构极其特殊的系统下有明确的结论。ATO系统库存控制策略研究的难度来源于以下3方面:①不同的ATO系统具有不同且十分复杂的BOM结构;②一个一般的ATO系统可以看作为单零部件、多产品的分配系统和多零部件、单产品的组装系统的结合,对其库存的控制应同时包括库存分配和库存补货两方面,而且库存分配和库存补货均需考虑不同零部件和不同产品间的协调;③即使不同产品需求的随机过程之间相互独立,由于存在通用零部件,系统各状态之间也存在很强的相关性,进一步增加了求解难度。ZÜMBÜL等[1]简单整理了ATO生产系统库存控制研究进度。

由于求解最优库存控制策略十分困难,学界的早期研究常集中于在给定策略形式下求解最优控制参数。在所有类型的库存分配策略中,先到先得(First Come First Served,FCFS)策略最简单,因此学界的研究也较成熟。其中,SONG[2]研究了确定补货提前期、(r,nQ)策略和FCFS策略下的系统性能,证明了产品需求的时段满足率可以转化为即时满足率,而即时满足率可以通过一系列卷积迭代计算求得。LU等[3]研究了以零部件总库存量为约束、产品总期望缺货成本最小化为目标的一般ATO系统最优化问题;在一般BOM结构、随机补货提前期、独立基准库存(Independent Base Stock, IBS)策略和FCFS策略下,LU等[4]用概率母函数法确定了在途库存联合分布、产品满足率和缺货分布等许多重要指标的解析表达式;“LU[5]将上述方法应用到了产品需求到来过程是更新过程、库存补货策略是(r,nQ)策略的ATO系统中”,研究了产品需求到来和补货提前期波动性变化对系统性能的影响;ZHAO等[6]研究了IBS策略和FCFS策略下,产品需求到来为独立的齐次泊松过程、零部件补货提前期为序贯随机变量时,组装系统产品满足率的精确表达式和一般ATO系统的一些重要性质。

与本文研究密切相关的库存分配策略为非绑定(No-HoldBack, NHB)类分配策略,对于此类策略,学界目前也有一些研究成果。SONG等[7]研究了零部件补货提前期确定的W型ATO系统,结果表明FCFS策略没有充分挖掘通用零部件的风险聚合效应,同时提出一类修正的FCFS策略(即为NHB类策略中的先准备好先得(First Ready First Served,FRFS)策略),求出了该系统下采用该策略时各产品需求的即时满足率;LU等[8]研究了IBS策略下,零部件补货提前期确定的ATO系统中NHB类分配策略的性质;SHI等[9]研究了IBS策略和NHB类分配策略下具有特定结构的ATO系统,证明了零部件通用性增加时,单位时间库存总成本可能会上升。

随着对ATO系统认识的逐渐深入,学者们不满足于在给定策略形式下求解最优控制参数,开始直接研究一些具有特殊BOM结构的ATO系统的最优或渐进最优库存控制策略。然而,目前学术界对最优库存控制策略的研究尚停留在满足特定条件的组装系统、嵌套系统,以及N型、W型或M型这类结构非常简单的ATO系统上。

(1)对于满足特定条件的组装系统、嵌套系统和一般M型系统,ROSLING[10]证明了组装系统的最优库存补货策略为平衡基准库存(Balanced-Base-Stock,BBS)策略。在零部件只有单个生产设备,且零部件的生产和产品需求到来均具有马尔可夫性的假设下,BENJAAFAR等[11]研究了单个产品和多需求类型的ATO系统,证明了最优的库存补货策略是状态相关的基准库存(state-dependent base-stock)策略,而最优的库存分配策略为多水平配给(multi-level rationing)策略。ELHAFSI等[12]将上述结论推广到嵌套系统中,而NADAR等[13]进一步将其推广到一般M型系统中。与上述研究不同,本文假设零部件有无限多个生产时间确定的生产设备,即零部件有与系统状态无关的确定补货提前期。

(2)对于一个具有相同且确定补货提前期的W型系统,DOGRU等[14]证明了在其定义的对称成本或平衡能力下,最优库存补货策略是IBS策略,而最优库存分配策略则是一种特殊的状态相关的NHB类策略。当对称成本或平衡能力的条件不满足时,REIMAN等[15]证明了补货提前期趋于无穷大时,IBS策略与一种具有缺货目标水平的分配策略是渐进最优的。

(3)对于零部件的补货提前期互不相同的N型和W型ATO系统,LU等[16]求出在对称成本下的最优库存控制策略,其中最优库存分配策略为NHB类策略。

本文从3个方向对前期研究进行推广:①将LU等[16]的研究推广到一类更一般的ATO系统——可拆分ATO系统中;②与陈文博等[17]的研究不同,本文考察补货提前期为确定值时连续时间ATO系统的库存控制问题;③求解出不同条件下可拆分ATO系统的最优、渐进最优和次优库存控制策略后,进一步将上述求解方法推广到具有一般BOM结构的ATO系统中。通过仿真算例,与经典IBS策略和最新的基于随机规划的控制策略进行比较,表明了本文所提控制策略在降低ATO系统库存总成本上的优势。

1 模型的基本概念和基础假设

ATO系统库存控制研究中涉及的概念较多,表1所示为一些重要概念的简要介绍。

表1 ATO库存系统中一些重要概念的简要介绍

下面给出描述ATO库存系统的结构参数及其符号:

(1)BOM结构

(2)各项成本

在任何时刻,零部件i导致的库存持有成本与其现有库存成正比,其单个现有库存的单位时间库存持有成本为hi;产品j导致的缺货成本与其缺货成正比,产品j的单个缺货的单位时间缺货成本为bj。

(3)补货提前期与需求到来

(4)系统状态变量

IP(π,t)为库存控制策略π下ATO系统在时刻t的库存位值的分布,

IP(π,t)=[IP1(π,t),IP2(π,t),…,IPm(π,t)]T;

IL(π,t)为库存控制策略π下ATO系统在时刻t的库存水平的分布,

IL(π,t)=[IL1(π,t),IL2(π,t),…,ILm(π,t)]T;

H(π,t)为库存控制策略π下ATO系统在时刻t的现有库存的分布,

H(π,t)=[H1(π,t),H2(π,t),…,Hm(π,t)]T;

B(π,t)为库存控制策略π下ATO系统在时刻t的产品缺货的分布,

B(π,t)=[B1(π,t),B2(π,t),…,Bn(π,t)]T。

其中,有以下几点需要说明:

1)下文中,若库存控制策略可以根据上下文确定,则将一个系统状态变量M(π,t)简记为M(t)。

2)与产品缺货类似,也可以定义ATO系统在时刻t的零部件缺货的分布。

3)根据系统各状态变量的定义,显然有

(1)

Bi(π,t)=(-ILi(π,t))+。

(2)

式中i=1,2,…,m。对于任意实数x,x+=max{x,0},x-=max{-x,0}。

4)在库存控制策略π下,ATO系统在时刻t的库存总成本

(3)

而其在无限时段下的单位时间库存总成本

(4)

(5)库存控制策略

本文的研究目标为求解一个可行的库存控制策略π,使ATO系统在无限时段下的单位时间库存总成本C(π)取得最小值。

2 可拆分ATO系统

2.1 可拆分ATO系统的定义

本文主要研究可拆分ATO系统,即其装配BOM矩阵为可拆分矩阵的ATO系统。其中,对可拆分矩阵反复执行下述两种操作后,能将其变为单元素矩阵:①删去元素全为0或只含有一个非零元素的行;②若有两列完全相同,则删去其中一列。

应该注意的是,在上述操作的任何一个中间状态中,装配任意一种产品所需要的所有通用零部件会出现3种状态,即已被删去、依旧为新ATO系统中的通用零部件、变为新ATO系统中的专用零部件,然而这些专用零部件只会同属于一种产品的BOM,不会分属于多个产品的BOM。

以往研究的很多ATO系统均属可拆分ATO系统,例如:

(1)两种产品、3种零部件的W型ATO系统属于可拆分ATO系统。

(2)将W型ATO系统推广为有两种以上产品、每种产品均由同一种通用零部件和一种专用零部件装配而成的ATO系统,该系统也属于可拆分ATO系统。

(3)将上述ATO系统进一步推广为有两种以上产品、每个产品均由同一组通用零部件和一组专用零部件装配而成的ATO系统,该系统也属于可拆分ATO系统。

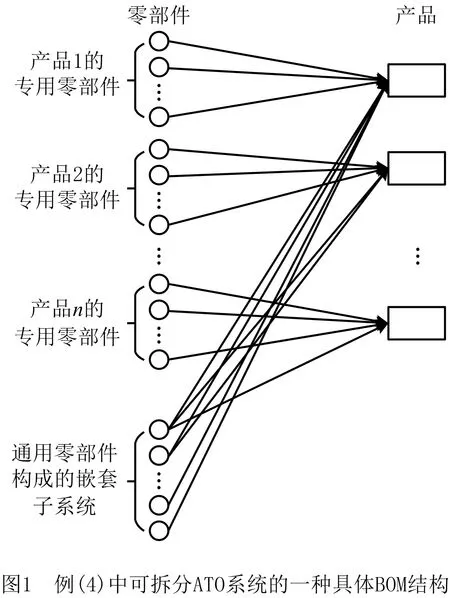

(4)将上述ATO系统更进一步推广为有两种以上产品,且所有通用零部件构成的子系统是嵌套系统的ATO系统,该系统也属于可拆分ATO系统。

(5)还有很多不属于(4)的ATO系统也是可拆分系统。例如具有下述性质的系统,其中所有产品共分为V类,装配任何一种产品需要用到3类零部件:①该产品的专用零部件;②该产品所在产品类共享的一组通用零部件;③该系统中所有产品共享的一组通用零部件。

图1所示为例(4)中可拆分ATO系统的一种具体BOM结构示意图,可见在可拆分ATO系统中,装配BOM矩阵每一行中的所有非零元素均相等,因此可以将每种零部件按照其对应的个数“打包”后再进行库存分配和库存补货,此时该BOM矩阵成为一个0-1矩阵。下文只要未作特殊说明,均假定装配BOM矩阵为0-1矩阵。

2.2 可拆分ATO系统的性质

在求解可拆分ATO系统的最优库存控制策略之前,先证明其具有的几个性质。

引理1将可拆分ATO系统限制到任何产品子集和零部件子集上后仍是一个可拆分ATO系统。

证明较简单,略去。

证明见附录。

引理2表明,在NHB类分配策略下的可拆分ATO系统中,利用零部件层的缺货信息可以计算出产品总缺货量。因此,只要分配策略属于NHB类,其具体形式就不会影响产品总缺货量。

定义1最大无关零部件集。在某个ATO系统中,集合I是一个最大无关零部件集,当且仅当其满足3个条件:①I⊆ζ;②对于任意i1,i2∈I且i1≠i2,有ξi1∩ξi2=∅;③对于任意i∉I,存在i′∈I,使得ξi∩ξi′≠∅。

若将一个ATO系统的所有最大无关零部件集构成的集合记为Ω,则有如下引理成立:

引理3对于任意i1,i2∈ζ,ξi1∩ξi2=∅等价于存在I⊆Ω,使得i1,i2∈I。

证明当ξi1∩ξi2=∅时,可以通过逐步往{i1,i2}中增加零部件的方式构造一个最大无关零部件集I,使得i1,i2∈I。当存在I⊆Ω,使得i1,i2∈I,根据Ω的定义,ξi1∩ξi2=∅。因此,引理3得证。

证明见附录。

3 可拆分系统的最优库存控制策略

3.1 最优库存分配策略

为了求解可拆分ATO系统的最优库存分配策略,需满足如下条件:

条件1表明,当现有库存能够满足两个或两个以上的产品缺货时,无论满足其中哪一个都对ATO系统的即时库存总成本没有影响。因此,不应考虑预留的零部件及产品的优先级,此时NHB类分配策略将会最小化ATO系统的即时库存总成本。然而,因为任意时刻的分配决策都会对系统未来的库存总成本产生影响,所以当以最小化ATO系统的无限时段单位时间库存总成本为目标时,NHB类分配策略一般不会是最优的库存分配策略,但有如下定理成立:

定理2在对称成本的可拆分ATO系统中,NHB类分配策略是最优库存分配策略。

详细证明过程见附录,大致思路如下:①库存分配策略不会影响ILi(t)的分布;②在对称成本的可拆分ATO系统中,给定ILi(t)的分布,可以证明任何一个NHB类分配策略均可使原系统达到任意时刻t的即时库存总成本的最小值;③NHB类分配策略是可行的;④综上所述,在对称成本的可拆分ATO系统中,ATO系统的最优库存分配策略是NHB类分配策略。

当ATO系统不可拆分时,NHB类分配策略一般不是最优的库存分配策略。当成本不对称时,NHB类分配策略一般也不是最优的库存分配策略,一个最简单的例子就是具有不同单位时间产品缺货成本的单零部件、多产品分配系统。第4章将进一步研究成本不对称时可拆分ATO系统的库存控制问题。

3.2 最优库存补货策略

3.1节求出了对称成本可拆分ATO系统的最优库存分配策略,本节进一步求解该类ATO系统的最优库存补货策略。求解思路如下:①先求出一个库存补货策略,使采用其ATO系统的无限时段单位时间库存总成本是所有可行库存补货策略的下界;②证明在某些条件下,上述库存补货策略可行;③结合①和②可得,在某些条件下,上述库存补货策略是最优库存补货策略。

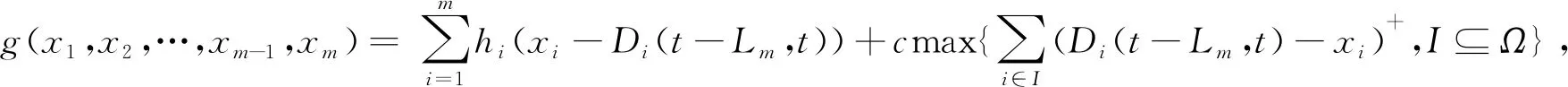

注意到,对于零部件i0,在确定其t-Li0时刻的库存位值IPi0(t-Li0)时,有两类信息已知:①所有补货提前期比零部件i0长的零部件i,在时刻t-Li的库存位值IPi(t-Li);②所有装配时要用到零部件i0的产品j,在时刻t-L1和时刻t-Li0之间的需求到来个数Dj(t-L1,t-Li0)。因此,为了求得最优的库存补货策略,需要考虑这两类信息。可以从补货提前期最短的零部件m开始,逐一确定系统在t-Li时刻的零部件i的库存位值IPi(t-Li),使ATO系统能达到时刻t的库存总成本的下界。具体的求解表达式如下:

(5)

(6)

条件2适当补货提前期排序条件:①ξi⊆ξi+1,i=1,2,…,m-1;②若存在i0,使得ξi0⊄ξi0+1,则对于0≤j,k≤i0,有Lj=Lk或ξj∩ξk=∅。

证明见附录。

定理3求解出了满足一定条件的可拆分ATO系统最优的库存控制策略。该定理是文献[16]的推广,其确定了连续时间模型下,具有产品缺货和较一般BOM结构的一类ATO系统中的最优库存控制策略。这在学术界尚属首次。

推论1对于对称成本可拆分ATO系统,若其所有零部件的补货提前期均相等,则其最优库存控制策略为NHB类分配策略和IBS策略。

证明只需将定理3应用到所有零部件的补货提前期均相等的情况即可。

4 可拆分ATO系统的渐进最优、次优库存控制策略及在一般ATO系统中的推广

第3章求出了当满足条件1和条件2时,可拆分ATO系统的最优库存控制策略。当不满足条件1或条件2时,一般无法采用上述方法求解,但仍可得到一些有用的结论。

4.1 只有条件1不满足

4.1.1 最小库存总成本的上下界

当可拆分ATO系统的成本不对称时,可以根据上述研究给出其最小库存总成本的上下界。

4.1.2 渐进最优库存控制策略

LU等[16]给出了一个不对称成本的N型ATO系统的渐进最优库存控制策略求解方法,本节主要证明该方法可以很自然地推广到满足条件2的不对称成本的可拆分系统中,其重点是要给出渐进最优库存分配策略和渐进最优库存补货策略的求解方法,并证明其可行性(渐进最优性的证明与文献[16]相同,这里略去)。

可证明渐进最优分配策略是PBC策略。PBC策略的可行性是显然的,而对于满足条件2的不对称成本的可拆分系统,可证明PBC策略所对应的产品缺货是如下线性规划P1的最优解:

s.t.

Bj≥0,i=1,2,…,m,j=1,2,…,n;

定理4PBC策略所对应的产品缺货是线性规划P1的最优解。

证明见附录。

为了求解渐进最优库存补货策略,可以写出在PBC策略下ATO系统在时刻t库存总成本的表达式。不失一般性,设c1≥c2≥…≥cn,产品间的优先级排序为产品1≥产品2≥…≥产品n(在可拆分系统中,若cj1=cj2,则产品j1和产品j2间的优先级排序不会影响库存总成本)。为便于表述,用BW(ILi(t),i∈ζ)表示时刻t库存水平的分布为ILi时,所有零部件构成的集合为ζ的可拆分ATO系统W的产品总缺货量。将原可拆分ATO系统记为W1,其所有零部件构成的集合为ζ1,此时根据PBC策略的定义有

依次类推,可以得到

r=1,2,…,n。

因此,原ATO系统W1在时刻t的库存总成本为

(7)

注意到,上述渐进最优库存控制策略下的库存总成本也是原系统最小库存总成本的一个上界。

4.2 只有条件2不满足时的次优库存补货策略

因为定理2的成立无需依赖条件2,所以NHB类分配策略仍然是最优库存分配策略。

由第3章的证明和求解过程可知,条件2的引入主要是为了使求解出的库存位值函数所对应的库存补货策略可行。因此,当条件2不满足时,若不考虑可行性,则按照第3章求解方法求出的库存位值函数下的库存总成本将是原系统最小库存总成本的一个下界。

由引理5的证明过程进一步发现,若在满足条件2的ATO系统中采用第3章的求解方法,则对于所有不满足ξi⊆ξi+1的零部件i,其库存位值函数都将是与t无关的常数。因此,对于一个不满足条件2的对称成本可拆分ATO系统,可以确定如下所述的一组可称为准协调基准库存策略(quasi Coordinated Base-Stock,qCBS)的库存补货策略:

令i0=max{i|ξi⊄ξi+1,i=1,2,…,m-1},则:①当i0+1≤i≤m时,采用第3章方法求出零部件i的库存位值函数;②当1≤i≤i0时,采用IBS策略,即不考虑已获得的历史信息,同时优化所有1≤i≤i0的零部件i的库存位值。

上述库存补货策略具有如下性质:①根据引理5的证明过程可知,上述库存补货策略是可行的;②因为原系统不满足条件2,所以该策略不一定是最优库存补货策略;③当i0+1≤i≤m时,零部件i的库存位值函数的确定充分利用了已获得的历史信息,因此该策略一定优于传统的IBS策略,可以称为次优库存补货策略;④该策略下的库存总成本是原系统最小库存总成本的一个上界。

4.3 条件1与条件2均不满足

当条件1与条件2均不满足时,可以结合4.1节和4.2节的方法,获得其最小库存总成本的上下界。

4.4 一般ATO系统的库存控制策略

当ATO系统不满足可拆分性时,产品总缺货量以及产品层其他更细致的性能指标无法通过简单计算零部件层的信息获得。对于此类ATO系统,尚不清楚求解其最优或次优库存控制策略的方法,但由本文与前人的研究过程,可以得到以下几点认识:

(1)根据WAN等[18]的研究可知,不可拆分ATO系统中的渐进最优库存控制策略一般包含零部件库存预留。

(2)当ATO系统满足可拆分性时,产品总缺货量只与零部件的库存水平分布有关。由于库存分配策略不会影响零部件的库存水平,可以采用本文方法,通过对零部件的库存水平施加条件,将最优库存分配策略和最优库存补货策略分开求解。然而,在不可拆分ATO系统中,上述方法无法适用,可能需要统一考虑分配策略和补货策略的最优化。

(3)同样地,因为可拆分ATO系统的产品总缺货量只与零部件的库存水平分布有关,所以确定其最优补货策略时只需利用各零部件的库存位值信息与各产品的时段累积需求信息,具体表现为零部件的最优库存位值只是其他零部件的库存位值以及产品的时段需求个数的函数。而在不可拆分ATO系统中,为了确定最优补货策略,可能还需要用到其他类型的信息,例如到决策时刻为止的所有产品的需求到来信息、所有零部件的现有库存变化信息和所有产品的缺货变化信息等,因此可以预期此时最优补货策略的形式非常复杂。

5 仿真算例研究

许多具体的ATO系统均属于本文所研究的可拆分系统,包括结构简单的N型、W型系统以及如图1所示的结构复杂的系统。对ATO系统最优策略和渐进最优策略的研究,目前学界还集中于W型和M型系统。因此,本章主要以W型和M型系统为例,对采用本文CBS策略、传统IBS策略、其他学者近期所提库存策略下的库存总成本对仿真算例进行比较。

5.1 W型ATO系统下的策略比较

当对称成本条件和适当补货提前期排序条件均满足时,可以严格证明本文CBS策略是W型ATO系统的最优库存控制策略。因此,以下仿真只考虑上述两个条件不满足时的情况。

近期,WAN[19]提出一种基于随机规划的渐进最优策略(以下简称SP1策略),并与之前的库存策略进行比较,证明了该策略的有效性。本节通过仿真算例,比较CBS策略、SP1策略和经典IBS策略3种情况下W型ATO系统的库存总成本。

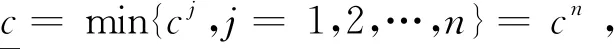

构建一个由两种产品和3种零部件组成的W型ATO系统,其中产品1由1个零部件1和1个零部件3装配而成,产品2由1个零部件2和1个零部件3装配而成,显然该系统是一个可拆分ATO系统。产品1和产品2的需求到来过程均为齐次泊松过程。设定模型参数、零部件的相关参数和产品的相关参数,分别如表2和表3所示。

表2 数值模型中零部件的相关参数

表3 数值模型中产品的相关参数

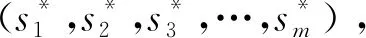

表4 CBS策略、SP1策略和经典IBS策略下的库存总成本比较

由图2可知:

(1)经典IBS策略的表现并不理想,最坏情况下其库存总成本比CBS策略高约65%。

(2)在所有情况下,CBS策略均优于IBS策略。

(3)在近71.8%的情况下,CBS策略均优于SP1策略。其中,SP1策略的库存总成本比CBS策略最多高23.5%,而CBS策略的库存总成本比SP1策略最多高6%。

(4)通用零部件的持有成本越大,CBS策略的优势越明显。

5.2 M型ATO系统下的策略比较

构建一个由3种产品和两种零部件组成的M型ATO系统,其中产品1由1个零部件1装配而成,产品2由1个零部件2装配而成,产品3由1个零部件1和1个零部件2装配而成,该系统不是一个可拆分ATO系统。所有产品的需求到来过程均为齐次泊松过程。设定模型参数、零部件相关参数和产品相关参数,分别如表5和表6所示。

表5 数值模型中零部件的相关参数

表6 数值模型中的产品相关参数

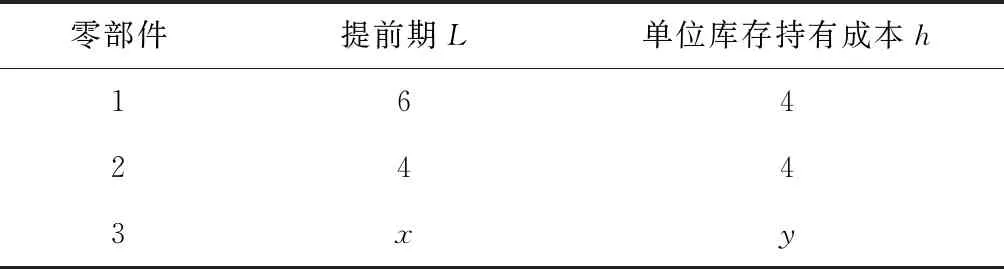

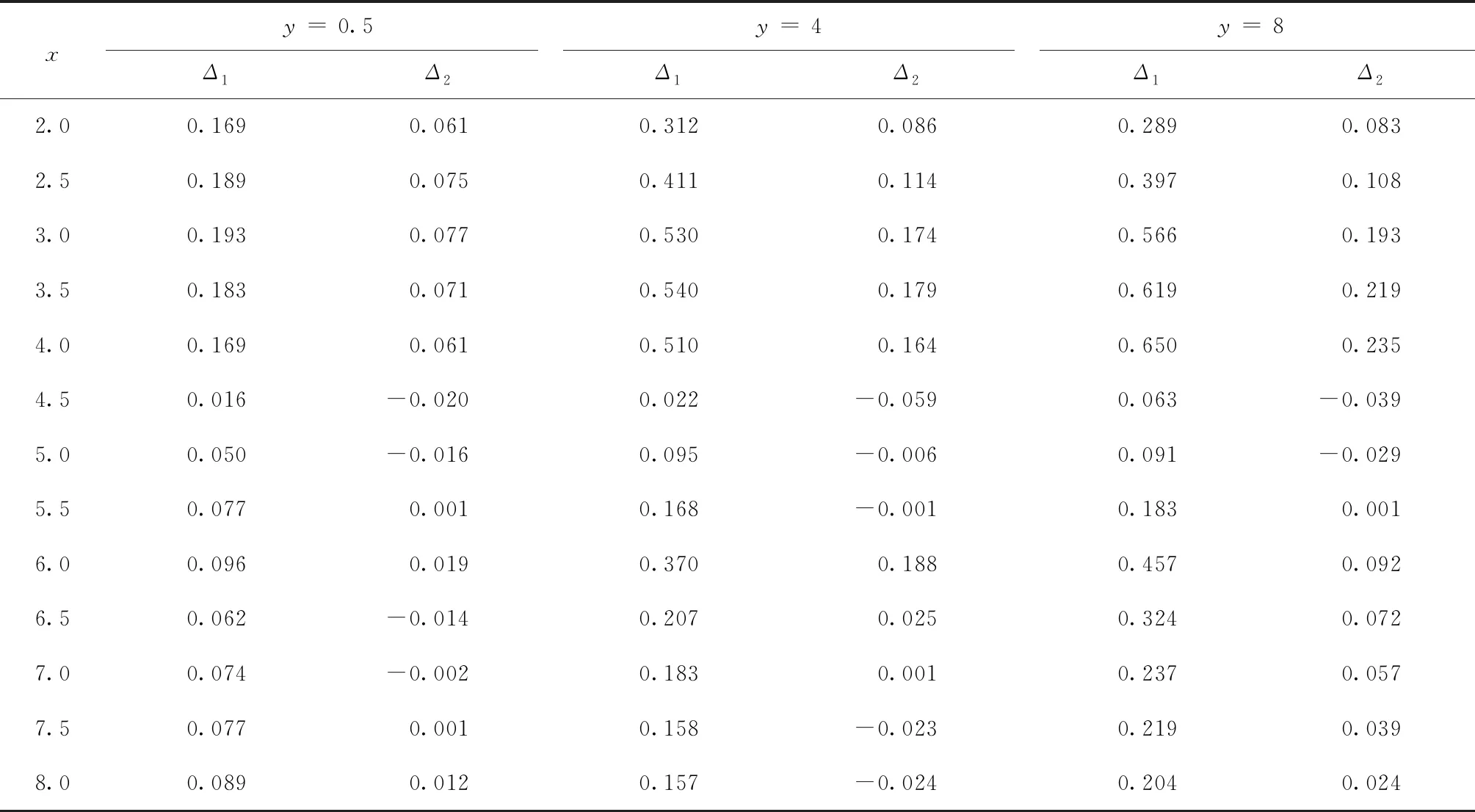

由于原系统不是可拆分系统,根据4.4节方法,在产品1、产品3、零部件1和零部件2构成的可拆分子系统中求解CBS策略,并将其拓展到整个系统。算例研究当x变化时,比较本文CBS策略与经典IBS策略、SP2策略下的库存总成本。在每一次取值下,仿真计算CBS策略和最优IBS策略、最优SP2策略下的库存总成本。设定仿真总时间为70 000单位仿真时钟时间,前20 000为初始阶段,对20 000~70 000时间内的运行数据进行统计,结果如表7所示。将表7中产品2的需求到来强度对库存总成本相对差距的影响绘制成折线图,如图3所示。所有仿真中,p值均小于0.000 1。

表7 CBS策略、SP2策略和经典IBS策略下的库存总成本比较

由图3可知:

(1)4.4节的求解方法虽然只能获得不可拆分ATO系统的近似最优CBS策略,但是一般也优于IBS策略和SP2策略。

(2)对上述现象的理论解释是,在一般ATO系统的库存控制中,保证零部件间再订货点协调能有效降低库存总成本,而本文CBS策略较好地实现了零部件间再订货点的协调。

6 结束语

求解一般ATO系统的最优库存控制策略是ATO系统库存控制问题研究的核心任务,然而由于问题本身的复杂性,目前只在一些具有十分特殊结构(如N型和W型)的ATO系统中得到了明确的结论。本文重点研究了可拆分ATO系统的最优库存控制策略,并得到以下结论:

(1)对称成本的可拆分ATO系统的最优库存分配策略为NHB类分配策略。

(2)在BOM结构和补货提前期排序满足一定限制条件下,求解出了对称成本可拆分ATO系统的最优库存补货策略。该策略是一个考虑历史信息、多零部件间库存位值相互协调的状态相关基准库存策略,而之前学者求解出的N型、W型,以及多零部件、单产品组装系统中的最优库存补货策略均为其特殊形式。

(3)当可拆分ATO系统不满足关于成本、BOM结构以及补货提前期排序等限制条件时,得到了如渐进最优库存控制策略、最优库存分配策略、次优库存分配策略、最小库存总成本上下界等结论,并将(2)中的求解方法推广到一般ATO系统中。

(4)通过仿真算例,验证了本文CBS策略相比经典IBS策略、最新的基于随机规划的控制策略的优势。

由于本文所研究的可拆分ATO系统,其产品层的部分性能指标可以通过零部件层的信息直接计算得出,使可拆分ATO系统最优库存控制策略的求解有章可循。本文采用的求解方法可以应用于如下情形:

(1)零部件具有随机补货提前期时,可拆分ATO系统最优库存控制策略的求解。

(2)离散多周期情况下可拆分ATO系统最优库存控制策略的求解。

当ATO系统不满足可拆分性时,如何求解其最优库存控制策略尚不清楚,甚至不清楚其最优库存分配函数和最优库存补货函数与哪些历史信息有关。本文研究的启示在于,可以将对零部件层性能指标与产品层性能指标关系的认识用于求解最优或次优库存控制策略。在具有一般BOM结构的ATO系统中,已获得一些零部件层性能指标与产品层性能指标之间的近似关系式,如何将这些近似表达式用于最优或次优库存控制策略的求解,也是可以进一步研究的方向。