氨合成塔设计探讨

2022-03-11李超

李超

(胜帮科技股份有限公司上海市张江高科212110)

1 引言

合成氨指由氮和氢在高温高压和催化剂存在下直接合成氨,为一种基本无机化工流程。现代化学工业中,氨是化肥工业和基本有机化工的主要原料。氨合成塔是合成氨的核心装备,其选材、结构设计、加工制造直接影响到装置的平稳运行以及装置的安全。本文从以上几个环节阐述氨合成塔的设计要点及设备制造需要注意的点。

2 设备简况

2.1 设备参数

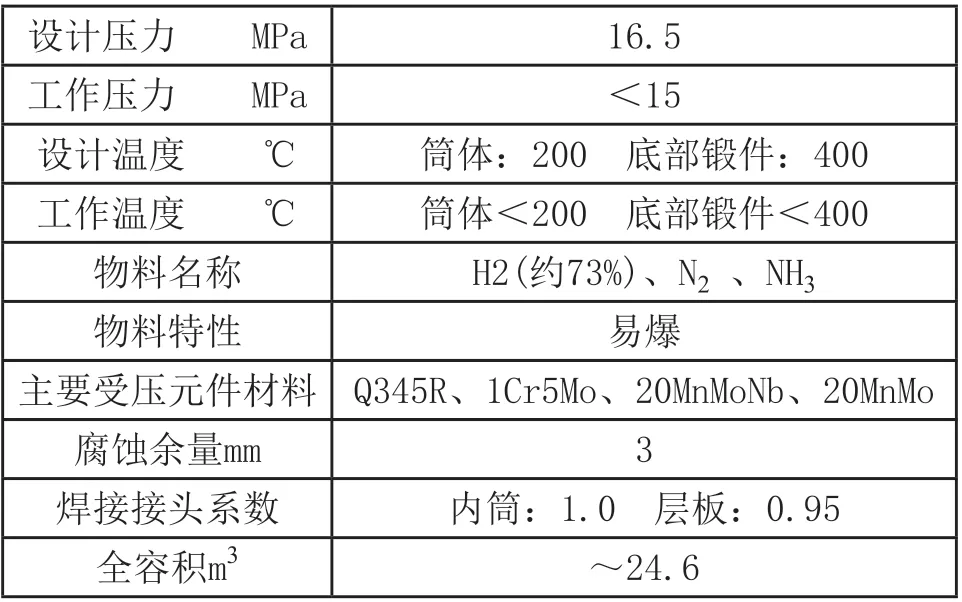

设备型式为立式多层包扎高压容器,具体参数见表1所示。

表1

2.2 设备结构

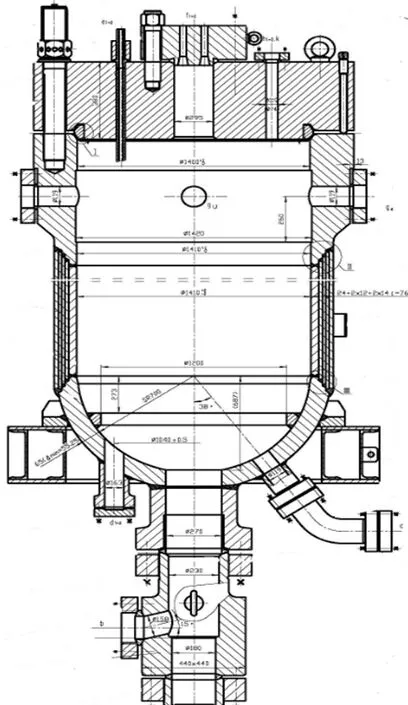

如图1所示,设备主要承压件为内筒、层板、筒体端部、平盖、球封、底部凸缘、底部三通、电加热器盖等。螺纹法兰密封为透镜垫,筒体端部与平盖密封为双锥环。

图1

3 氨合成塔各部件材料的选择

内筒、平盖、球封、筒体端部操作工况小于200 ℃,设计温度为200℃,虽然本设备为临氢状态下,但是这些部件不会产生氢腐蚀,可选用常规的低合金钢,内筒和球封材质为Q345R,平盖和筒体端部为20MnMo锻件。对于底部三通,因为接触热气体,设计温度为400℃,超过200℃临氢状态下会产生氢腐蚀。本设备氢含量为73%,氢分压保守的按设计压力16.5MPa计算,氢分压为12MPa.通过查HG/T20580~20585标准的纳尔逊曲线可知,材料选1Cr5Mo锻件 。球封底部凸缘下部与内件填料密封接触部分设计温度为400℃,为了防止氢腐蚀,需要在内件填料密封接触部分堆焊不锈钢,堆焊完成机加工后堆焊层厚度不得小于8mm。对于透镜垫材料的选择,设计温度为200℃的采用20Ⅲ;设计温度为400℃的考虑抗氢腐蚀采用S30408Ⅲ,并且做Ⅱ级温度标记。同时规定垫片的硬度小于等于法兰硬度的30HB。对于合成氨装置,考虑到平盖、筒体端部、底部三通锻件的大型化及高壁厚,我们通常采用Ⅳ锻件,并要求对锻件进行材料和力学性能复验。

4 结构及强度设计

4.1 筒体的结构及球封厚度的取值

本氨合成塔筒体处直径1410mm,设计压力为16.5 MPa,当采用单层板时,通过计算名义厚度为88mm。由于板材过厚,金属元素易产生偏析,夹渣物的含量、分布及其形状均不均再加上热处理时由于板太厚内部和表面淬火效果不同,由此造成内外材质不均一,在进行焊接时容易产生裂纹;而且本设备筒体长度14米多,厚壁加超长对筒体的卷制会产生相当的难度,一般的制造厂卷板机达不到这个能力;厚壁意味着许用应力的大幅下降,满足强度的板材厚度会增加很多,从成本上看也是不经济的。因此我们选择多层包扎结构,算出来筒体总厚度只需要76mm,比单层厚度薄了12mm,经济效益显而易见。内筒应为正火板,并且逐张进行100%超声检测,Ⅰ级合格。每张热处理板进行拉伸和V型缺口冲击试验。A类焊接接头检查合格后作消除残余应力的热处理。

筒体与球封连接结构采用堆焊结构,因为球封的周向应力与轴向应力相等都为圆筒周向应力1/2,因此球封厚度理论上减薄后的厚度大于38mm即可。但是现实设计中,需要考虑球封与筒体堆焊的圆滑过渡,不能厚度差太大,也要考虑球封上大接管或者凸缘的开孔补强,需要球封一部分厚度参与到补强中去,使大接管或者凸缘参与补强计算的厚度小于2倍的封头最小厚度,因为GB 150.3-2011中6.3.2.1规定δnt/δn宜控制在0.5~2.兼顾这两个原因,按照工程经验我们取封头名义厚度为0.8倍的筒体厚度。

4.2 平盖及主螺柱的设计

平盖的螺栓中心圆直径Db按GB 150.3-2011式(7-35),取Db=D2+1.5dB,并向上圆整到最近的0或5结尾。考虑到大型Ⅳ锻件价格的昂贵以及平盖的受力情况,我们通常对主螺柱的设计采用小直径多个数,通过减小螺栓中心圆来减小平盖锻件的外径达到省材的目的,同时减小中心圆能减小载荷计算时的力臂也就减少了平盖的厚度,且相邻两螺柱的间距要满足液压拉伸器的相邻螺栓中心最小间距。常用的液压拉伸器有6种型式:AR、AH、BR、BH、CR、CH,但是一般公司只会购买其中的几款,因此主螺柱中心圆的取值还的结合制造公司的液压拉伸器的型式。本设备主螺柱采用M90×4-BT-Ⅱ,材料为35CrMoVA,35CrMoA材料满足不了所需螺柱面积,选用带钒的材料,能够细化晶粒提高螺柱材料的强度,通过对比GB 150.2-2011表12中35CrMoVA和35CrMoA许用应力值,发现35CrMoVA比35CrMoA高了47MPa,许用应力的大幅增加满足了所需最小螺柱面积的要求,螺柱材料力学性能需满足 GB150.2-2011表13的要求。因为M90×4主螺柱为主要受压元件,并且操作工况为高压,不允许存在任何缺陷,因此不仅需要进行100%磁粉检测而且还需要100%超声检测(Ⅱ级合格)。设计中选用的是BH90液压拉伸器,所需螺柱最小间距为180(查标准HG/T21573.1-95),因为按前面计算Db为1585mm,螺柱个数为24,可算出最小间距为207.5mm,大于BH90液压拉伸器要求。平盖外径按GB 150.3-2011式(7-36),取D0=Db+1.8dB,并向上圆整到最近的0或5结尾。Db、D2、D0、dB符号表示内容见GB 150.3-2011图7-11.

对于高温工况下氨合成塔的平盖的厚度计算,强度计算往往不起决定作用,温差对于结构的影响才是厚度取值的关键。本设备氨塔内件采用的是不锈钢,因为奥氏体不锈钢的线膨胀系数很大,考虑到设备内件长度约为15.9米,在温差影响下,内件上部与平盖填料密封处尺寸移动会非常大。估算下内件在400℃的△L,奥氏体不锈钢400℃的线膨胀系数为17.99×10-6,△L=α△TL=17.99×(400-20)×15900×10-6=109mm.平盖厚度取值为填料密封处填料函座尺寸加上内件温差膨胀尺寸在加上内件装配尺寸余量(50mm),即为:200+109+50=359mm,我们取380mm。通过GB 150.3-2011附录C计算,平盖厚度仅需280mm,计算如下:

平盖材料: 20MnMo

平盖设计温度下的许用应力: 196 Mpa 平盖常温下的许用应力: 196MPa

平盖腐蚀裕度: 3.00 mm 平盖计算厚度: 257.22 mm

平盖设计厚度: 260.22 mm 平盖最薄处厚度:270.00 mm

平盖名义厚度: 280.00 mm 平盖弯曲应力:53.66 MPa

平盖剪切应力: 28.33 Mpa 平盖当量应力:72.72 MPa

结论:平盖强度合格

4.3 球封底部凸缘设计

高压容器接管与壳体的焊接结构有2种型式:安放式和嵌入式。嵌入式更适合于疲劳载荷和大温度梯度场合,而且嵌入式结构焊接量更大,同时因为下部与筒体连接处需要很大的过渡圆角,会导致锻件的公称厚度更大,基于几方面的考虑,这里我们选择安放式。安放式接管是焊接在封头板材上的,在内压作用下都承受一个轴向力,在轴向力的作用下钢板可能会发生撕裂,这是相当危险的。所以对于凸缘与封头的焊缝我们不仅仅提出进行100%的磁粉检测还要求在开孔直径2倍的范围内做100%超声检测,以保证开孔处的钢板截面上无分层现象。对于凸缘这种大的厚壁接管焊根未焊透的的部分没办法清根,所以需要进行镗孔处理,因此凸缘内壁需要留一定的加工余量。本设备凸缘内径为270mm,考虑到与封头焊好后需要镗孔清根,凸缘单体锻件内径定为250mm,前面材料部分提到的堆焊其尺寸按填料密封尺寸和塔内件下部热膨胀之和来定,通过计算取值250mm。堆焊部分也需要进行镗孔处理,因为整体镗孔厚度为10mm,而且镗孔后需要保证8mm不锈钢堆焊层,兼顾堆焊与非堆焊处过渡结构考虑这里我们取堆焊部分外径为286mm。球封未焊前内径为260mm,外径留了10mm镗孔余量,凸缘与球封的连接形式是局部插入,更方便在凸缘与球封的圆角处施焊以及镗孔。详细结构见下图:

图2

4.4 筒体端部设计注意点

4.4.1 当筒体端部侧面没有工艺管口时,其尺寸按照GB 150.3-2011中7.7.4进行取值,但是对于氨合成塔侧面往往都有大的工艺管口,这就需要对筒体端部长度设计时要兼顾侧面螺纹法兰的安装空间,因为侧面螺纹法兰也是由一系列螺柱均布紧固的,如果螺纹法兰太靠近筒体端部上表面就会造成自己的紧固螺柱与设备主螺柱碰撞或者干涉,如果螺纹法兰离筒体端部上表面太远就会造成材料的大量浪费,因为大型Ⅳ级锻件是相当昂贵的。这里我们就可以通过SOLIDWORKS软件进行三维放样,保证设备主螺柱与侧面螺纹法兰螺柱留有8mm左右的安全余量即可。

4.4.2 筒体端部材料的选择不仅需要按照其结构来选择(判断锻件的公称厚度),而且还要注意局部的强度来选材。本设备筒体端部的设计工况为200℃,因为此锻件公称厚度小于300mm,所以材料选用16MnⅣ缎是可行的。但是我们忽略了对筒体端部局部强度的校核,与内筒和层板连接处筒体端部内径为1410mm,外径取与最外层层板平齐,得到其厚度为76mm。但是查GB 150许用应力表,我们发现200℃16MnⅣ缎的许用应力比Q345R的低了36MPa,通过中径公式计算,连接处需要87mm才能满足要求,因此忽略了对此部位的强度校核是相当危险的。由于连接处结构不能变化,我们可以通过选用更高强度的材料来满足强度要求,200℃的20MnMoⅣ缎许用应力比16MnⅣ高了49MPa,通过计算与筒体连接处的强度是满足要求的。

5 结语

氨合成塔广泛应用于合成氨装置中,因为其使用的工况为高温高压下,需要对设备的材料、结构设计、制造进行科学合理的控制,才能保证设备在规定的使用年限内安全、平稳的运行。希望通过本文让更多的设计人员对高温高压容器的选材、结构的设计有个更深入的了解。