锂离子电池隔膜的DMA 性能对比研究

2022-03-11徐芸莉李景菲郭春裕

徐芸莉,卢 骋,李景菲,郭春裕

(浙江省产品质量安全科学研究院,浙江 杭州 310018)

锂离子电池具有高能量密度、高功率、使用寿命长等特点,广泛应用于消费类电子产品、动力电源以及大型储能设备等领域[1]。其中,隔膜作为锂离子电池的四大主材之一,承担着在物理上分隔锂离子电池正极与负极,避免两极接触而短路,同时为锂离子提供自由穿梭通道的重要任务[2]。隔膜具有上述作用,其老化以及机械失效都可能引起锂离子电池的内短路进而引发热失控等安全事故[3-4]。

锂离子电池在使用过程中其内部环境非常复杂。在充放电过程中,锂离子电池内部温度会发生明显变化,尤其是在过充电时,其内部温度明显升高[5-6]。此外,电池制造过程中的卷绕以及电池使用过程中电极的体积变化,都会使隔膜产生相应的应力。为了保证锂离子电池的使用安全,隔膜需要具备良好的力学性能和热稳定性能,以应对电池在使用中形成的复杂力学环境和热环境[7-8]。因此,研究隔膜在承受外部载荷时面对温度变化的性能表现是十分必要的。

动态力学热分析(dynamic thermomechanical analysis,DMA)方法是通过程序控温并对样品施加一定频率下的交变载荷或静态载荷,研究材料的分子运动、玻璃化转变温度、耐寒性能、耐热性能,以及力学性能等的一种分析测试手段。DMA的这种分析特性可以非常直观地表征材料在不同温度下的力学性能变化。本文采用DMA 方法对三种商用隔膜出厂样品以及循环后的样品进行检测分析,对比研究三种类型隔膜在施加外部载荷条件下的热稳定性能以及循环稳定性能。

1 实验部分

1.1 材料

三种商业隔膜:

(1)河北金力新能源科技股份有限公司的聚乙烯隔膜,规格为16 μm,以下简称PE 膜;

(2)大连伊科能源有限公司的聚丙烯隔膜,规格为20 μm,以下简称PP 膜;

(3)上海恩捷新材料科技有限公司的陶瓷涂覆聚乙烯隔膜,规格为12 μm 聚乙烯膜+4 μm 陶瓷涂层,以下简称TC 膜。

1.2 循环实验过程

将上述三种隔膜分别通过叠片方式组装成容量为3 Ah 的软包电池,其中正极为磷酸铁锂(LiFePO4),负极为人造石墨,电解液为六氟磷酸锂/碳酸二甲酯/碳酸乙烯酯(LiPF6/DMC/EC)。制成后,用小电流充至30%SOC,在42 ℃下静置24 h进行化成。化成后的电池分别在常温和45 ℃下循环200 周(以1 C 循环100 周后再以2 C 循环100 周)。将化成好的电池以及循环后的电池拆解,取出隔膜,用酒精清洗形成最终样品。

循环前的样品分别标注为PE-0、PP-0、TC-0,经过200 周常温循环的样品分别标注为PEC-200、PP-C-200、TC-C-200,经过200 周45 ℃循环的样品分别标注为PE-45-200、PP-45-200、TC-45-200。

1.3 DMA 测试方法

隔膜的DMA 分析采用TA 850 进行测试。所有隔膜样品沿长度方向裁剪成10 mm×5 mm 的长方条,使用拉伸夹具沿长度方向施加正弦拉伸载荷(预载0.01 N),振幅为10 mm,频率为1 Hz。升温速率为3 ℃/min,升温范围为-50 ℃至隔膜断裂时测试停止,过程中记录隔膜长度变化。

2 结果与讨论

2.1 初始隔膜对比

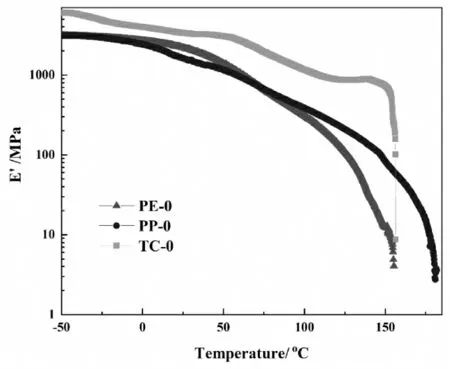

PE-0、PP-0 和TC-0 的储能模量随温度变化如图1 所示。当温度为-50 ℃时,PE-0 和PP-0 的储能模量基本一致,均为3000 MPa 左右。当温度达到30 ℃时,PE-0 的储能模量开始快速下降,当温度进一步提升至125 ℃时,接近PE 熔点,PE-0的储能模量迅速降低直至破裂。而PP-0 虽然在-15 ℃时储能模量就开始下降,但是下降更为平缓,当温度超过70 ℃时,PP-0 的储能模量就高于PE-0,当温度达到147 ℃时,仍然保有100 MPa以上的储能模量,体现出优于PE-0 的耐热性能。TC-0 的储能模量远远高于PE-0 和PP-0,其在-50 ℃时的储能模量达到6000 MPa,且在145 ℃以下的温度范围内均保持着超过800 MPa 的储能模量,与PE-0 相比较,体现了陶瓷涂覆层对TC-0 的高温力学性能的极大提升;当温度进一步升高,TC-0 中作为基体的PE 基本熔融,导致TC-0 的储能模量呈断崖式下降,其破裂温度为156 ℃,与PE-0 基本一致。

图1 PE-0、PP-0 和TC-0 储能模量随温度变化情况

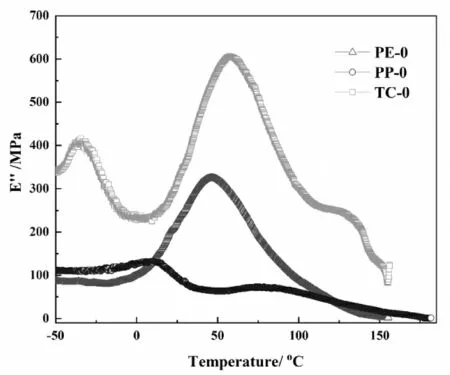

损耗模量代表高分子材料在发生形变时能量转化为热能耗散掉的部分,通常在玻璃化转变温度区域会形成峰值,这是因为高分子材料内部链段在冻结状态迁移量较小、损耗少;当链段可以自由移动时,链段之间的摩擦也相对较小;而当链段从冻结状态向自由运动状态转变时,需要克服较大的摩擦力,进而导致损耗模量形成峰值[9]。当高分子材料发生次级转变时,损耗模量也有可能出现峰值。图2 显示了三个样品的损耗模量。可以看出,PE-0 在0 ℃~100 ℃的范围内有一个明显的损耗峰,说明PE-0 在此范围内发生明显的玻璃化转变,因而其储能模量在该范围内持续下降。PP-0 在10 ℃左右有一个较弱的损耗峰,与其在低温区的下降相对应。TC-0 除了与PE-0 具有对应的损耗峰之外,在-33 ℃处还有一个相对较小的损耗峰,与其储能模量在低温区的下降相对应。

图2 PE-0、PP-0 和TC-0 损耗模量随温度变化情况

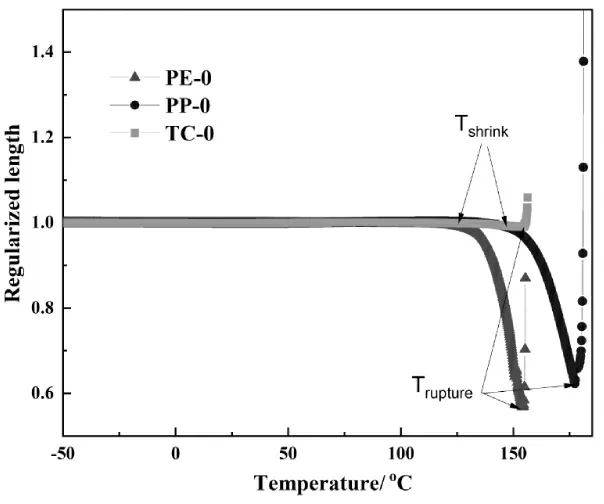

图3 是PE-0、PP-0 和TC-0 在动态载荷下长度随温度升高的变化图。其中,在本文中取长度第一个降低到99%以下的点Tshrink,作为收缩的起始点,Trupture为隔膜收缩到长度最小的点。可以看出,在动态载荷下,PE-0 经历了三个阶段,首先是在-50 ℃~127 ℃,PE-0 的尺寸变化小于1%,基本保持不变,这可能是由于PE 内部高度定向结晶和大量拉伸的束缚链共同作用的结果[10]。当温度接近PE 熔点后(即超过127 ℃),PE-0 的尺寸开始迅速收缩,这是由于在制造过程中对膜的拉伸和淬火处理导致膜内残留的应力开始释放从而导致膜内控结构的坍缩产生收缩的力,当这个力大于预加载的力后导致整个隔膜开始收缩[11]。当温度升到154 ℃后,PE-0 尺寸收缩到最小值,达到初始的56.8%;此后,随着PE 的熔融,尺寸快速上升,直至隔膜破裂。PP-0 与PE-0 经历了相似的过程,但是PP-0 的Tshrink和Trupture分别为147 ℃和178 ℃,其尺寸最小值为初始的65.8%,显示出优于PE-0 的尺寸热稳定性。TC-0基本没有收缩阶段,即使温度达到153 ℃,TC-0仍保有初始尺寸的99.3%,显示出陶瓷涂层可以有效增强PE 基隔膜的尺寸稳定性。当温度进一步上升,随着PE 基体的熔融,TC-0 尺寸迅速拉长并破裂。

图3 PE-0、PP-0 和TC-0 在动态载荷下尺寸随温度变化情况

2.2 循环后隔膜性能对比

图4(a)显示了PE 隔膜循环前后模量变化对比。可以看出,PE 隔膜在常温循环200 周以及45 ℃下循环200 周后,其储能模量没有明显变化。从损耗模量看,经过循环的PE 隔膜的损耗模量峰值对应温度稍有提升,从原本的46.2 ℃提升至51.6 ℃(常温循环)和52.4 ℃(45 ℃循环),说明PE 隔膜在循环后玻璃化转变温度有略微提升,在相对较低的温度范围内,其力学性能的热稳定性有一定程度的提升。如图4(b)所示,当温度进一步升高至接近PE 熔点,PE-45-200 首先在118 ℃达到热收缩温度Tshrink,之后一直收缩直至破裂,说明在45 ℃下循环200 周后,PE 隔膜在高温下的热稳定性下降。而PE-C-200 虽然热收缩温度与PE-0 基本一致,仍然保持在127 ℃,但是其热收缩后最小尺寸仅为初始的47.3%,低于PE-0 的56.8%。

图4 PE 隔膜循环性能

虽然经过循环后的PE 隔膜的储能模量基本没有变化,且损耗模量峰值温度还有略微上升,但是其高温下的尺寸稳定性有一定程度的劣化。此外,在45 ℃下循环的PE 隔膜热收缩温度有明显下降,说明在高温下循环对PE 膜的热稳定性有更大程度的损害。

如图5 所示,PP 隔膜在经过常温200 周循环和45 ℃200 周循环后,其储能模量基本没有变化,损耗模量峰值对应温度也几乎没有发生改变,热收缩温度Tshrink和收缩后尺寸最小值也基本保持不变。这表明PP 隔膜在本新项目采用的电池体系中具有优异的循环稳定性能。

图5 PP 隔膜循环性能

图6(a)显示了TC 膜循环前后模量变化。其中,TC-C-200 与TC-0 相比储能模量变化不大,而TC-45-200 的储能模量在温度升高到100 ℃以后相比于另外两个样品有较为明显的下降,尤其是当温度达到139 ℃后,其储能模量显著下降。此外,从图6(b)中也可以看出,与另外两个样品不同,TC-45-200 出现了热收缩,其热收缩温度Tshrink为140 ℃,与储能模量的快速下降起始点基本对应,其热收缩后最小尺寸为初始尺寸的90.3%。可以看出,TC 膜在45 ℃下循环200 周后相比于PE 膜在储能模量和尺寸稳定性方面仍然更好,而TC 膜的力学性能和尺寸热稳定性受到了明显的劣化。因此,虽然新的TC 膜具有非常优异的力学性能和热稳定性,但是装配在锂离子电池进行使用时,如果长期在较高温度下进行循环,其力学性能和热稳定性都会下降,其高温长期使用性能难以保障。

图6 TC 隔膜循环性能

3 结论

DMA 可以通过对隔膜施加载荷并同时升温的方式有效评价隔膜的力学性能和热稳定性。本文采用DMA 对三种商用隔膜的力学性能、热稳定性能和循环使用性能进行了对比,发现PP 膜的热稳定性和循环使用性能更加优异。TC 膜虽然在新膜状态以及常温下循环后力学性能和热稳定性在三种隔膜中最佳,但是在45 ℃下循环后,其力学性能和热稳定性都会有明显的劣化,长期热稳定性相对较差。此外,从本文的研究中可以看出,单纯检测新模不足以全面反映隔膜性能,将隔膜装配成电池进行循环后进一步检测其力学性能和热稳定性有助于更为全面地评价隔膜的安全性。