马兰矿18502 工作面以孔代巷瓦斯抽采技术研究

2022-03-11马勇

马 勇

(西山煤电马兰矿,山西 古交 030200)

0 引 言

由于我国多煤、少气、少油的能源赋存结构,煤炭在一次能源消费和产出中占据50%以上的比重,长期以来是最主要的能源。而我国井工煤矿绝大多数是瓦斯、高瓦斯矿井。瓦斯是煤矿生产中最主要的灾害之一,因其引发的安全事故是我国矿井最严重的事故之一[1]。目前防治瓦斯的有效方法是在采煤工作面开采前或开采过程中将瓦斯抽出,降低瓦斯涌出量,达到避免工作面瓦斯超限的效果,临近层抽采、高位裂隙带抽采、高抽巷抽采等等都是瓦斯抽采的重要措施[2]。但实际生产中发现这些措施依然存在较多问题,如高抽巷工作量大成本高、瓦斯涌出量小于30 m3/min 时无法发挥作用等[3]。本文针对马兰矿18502 工作面瓦斯抽采过程中存在的问题提出了改进措施,成功实现了“以孔代巷”的技术路线,瓦斯抽采效果显著,解决了工作面瓦斯超限问题。

1 马兰矿18502 工作面概况

马兰煤矿是隶属于西山煤电集团公司的国有重点大型现代化矿井,设计年生产能力400 万t。18502工作面位于马兰矿910 水平,是南五下组煤采区的第4 个回采工作面,采区总面积5.64km2,可采储量1 242.2 万t。采区东北侧为马兰矿下衔接水平,东南侧为屯兰河床及下衔接水平;西南侧为南六采区,西北侧为南一和南三采区。

18502 工作面煤层厚度4.20~4.94 m,平均4.51 m,走向长1 197 m,倾斜长261 m,面积312 417m2。煤层特征如表1 所示,顶底板情况如表2 所示。该工作面采用“一面四巷”,分别为:辅运巷、皮带巷、高抽巷和底抽巷。辅运巷里程442~466 m 预计揭露X2三维勘探陷落柱,里程638~714 m 预计揭露S91 陷落柱,该陷落柱为2 号煤工程揭露控制,切眼里程16~98 m 东北侧最小间隔33.6 m 为S72 陷落柱(间距最近位于里程61 m 处),S91 和S72 陷落柱在2号煤层揭露中均未发现含导水情况,施工过程中可能还有新的隐伏陷落柱揭露。

表1 煤层特征表

表2 煤层顶底板情况表

2 工作面瓦斯抽采现存问题

马兰矿南五下组煤采区属按煤与瓦斯突出区域管理, 参照邻近18504 工作面回采期间及18504 掘进工作面掘进期间的瓦斯涌出情况结合瓦斯鉴定参数分析,预计预抽后18502 工作面掘进期间绝对瓦斯涌出量1.8 m3/min,高抽巷掘进期间绝对瓦斯涌出量1.2 m3/min;18502 回采时工作面绝对瓦斯涌出量为39.94 m3/min,相对瓦斯涌出量7.09 m3/t,其中本煤层瓦斯涌出量27.55 m3/min,占瓦斯涌出总量的68.98%,邻近层瓦斯涌出量12.39 m3/min,占瓦斯涌出总量的31.02%。

工作面采用“U”型通风系统,即皮带巷进风,辅运巷回风。因工作面绝对瓦斯涌出量大于5 m3/min,根据规定工作面必须进行瓦斯抽采,根据《煤矿安全规程》规定工作面采用本煤层抽采、底抽巷下邻近层抽采、高抽巷抽采、上隅角悬管抽采。预计工作面回采期间抽采后风排瓦斯涌出量为9 m3/min。

18502 工作面目前利用辅运巷、皮带巷和底抽巷分别进行本煤层瓦斯抽采和下邻近煤层抽采;利用悬管和措施巷钻场裂隙带钻孔、高抽巷分别对工作面上隅角和裂隙带进行瓦斯抽采。其中针对工作面顶板裂隙带瓦斯采用两个钻场抽采,1 号钻场设计钻孔水平投影740 m,现1-1 号钻孔已施工至600 m。但是在施工期间发现钻孔涉及不甚合理,长度较长,且正在穿经陷落柱,钻孔施工到位以及成孔难度大,进度缓慢,严重影响抽采效果。

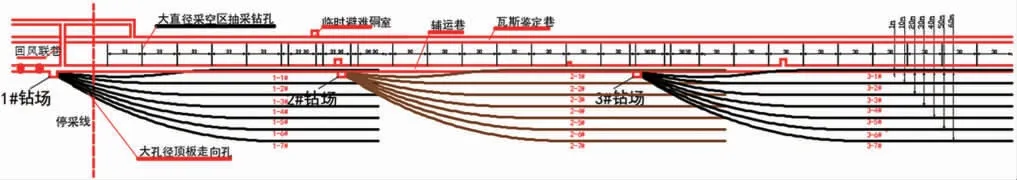

图1 瓦斯抽采改进方案示意图

3 瓦斯抽采方案改进及效果评价

近年来“以孔代巷”瓦斯治理思路因其施工灵活、生产效率高但成本很低等优点受到广泛应用[4,5]。因此,马兰矿针对18502 工作面目前存在的瓦斯抽采问题,结合工作面实际情况提出了改进方案:将利用巷道抽采变更为利用大直径顶板走向孔配合大直径采空区抽采钻孔抽采采空区瓦斯,将底抽巷位置调整到上山方向外错18502 辅运巷25 m(实体煤柱20 m 位于9 号煤层),利用该巷道施工大直径采空区抽采钻孔和下邻近层钻孔,同时在18502 辅运巷内布置三个钻场施工大直径顶板走向孔。

3.1 钻孔布置

1)大直径顶板走向孔:如图2 所示,在18502 辅运巷里程67 、400 、720 m 处右帮各布置一个钻场。钻场规格5.0 m(深)×7.0 m(宽)×巷高,钻场内布置7 个钻孔,对18502 工作面裂隙带及采空区瓦斯进行抽采。钻孔轨迹平稳后,1 号孔水平投影位于距18502 辅运巷回采帮1 m,垂高(指轨迹稳定后的垂高)为8 m(对应层位:中粒砂岩);2 号、3 号孔水平投影分别位于内错18502 辅运巷10 m、20 m,垂高为25 m(对应层位:砂质泥岩);4 号、6 号孔水平投影分别位于内错18502 辅运巷30 m、50 m,垂高为45 m(对应层位:粉砂岩);5 号、7 号孔水平投影分别位于内错18502 辅运巷40 m、60 m,垂高为50 m(对应层位:粉砂质泥岩)。所有钻孔均选用120mm 钻头开孔,二次扩孔至170 mm,最终扩至203 mm。钻场钻孔沿工作面水平投影孔深470 m。先进行7 号钻孔的施工,详细记录岩层情况,若钻孔轨迹平稳时对应岩层出现堵孔预兆,则将对应钻孔的垂高(轨迹稳定后的垂高)向下调整至最近的稳定岩层,使钻孔轨迹平稳在该岩层中。

图2 大直径顶板走向孔平面示意图

2)大直径采空区抽采钻孔:在瓦斯鉴定巷内施工大直径采空区抽采钻孔,从巷道里程1 190 m 至110 m 处向辅运巷施工钻孔,钻孔方向与巷道回采帮相垂直,每2 个钻孔之间间距为30 m,共布置37个钻孔(钻孔编号1 号-37 号),钻孔开孔距巷道底板1.1 m,最后一个钻孔的位置为巷道顶板和18502辅运巷保险帮之间的夹角附近,钻孔深度为23~24 m,均选用153 mm 钻头开孔,二次扩孔至500 mm,钻孔总进尺867m。

3)下邻近层钻孔:在瓦斯鉴定巷内施工下邻近层钻孔,钻孔的布置范围从巷道里程1 189m 至89 m,总共施工钻孔221 个(钻孔编号1 号-221 号),钻孔施工高度距离巷道地面1.3~1.5 m,每2 个钻孔之间间隔5 m,每个钻孔深度为282 m,孔径为113 mm,施工方向和巷帮相互垂直,倾角和煤层倾角相同。

3.2 封孔工艺

1)大直径顶板走向孔:如图3 所示,采用袋装聚氨酯封孔,钻孔施工完毕后,钻机及时向孔内推入规格3 m 4 寸PVC 套管(全程使用PVC 管,下套管深度以套管底端进入稳定岩层为准)。在套管距孔口0.5、3、5、7 m 处分别捆绑一道封孔胶,每道封孔胶不少于4 袋,封孔深度6.6 m。待封孔胶充分反应后,在孔口200 mm 段用水泥砂浆进行固孔。若反应结束后孔口段不足200 mm 时,应用工具掏入200 mm 后再进行砂浆封孔。

图3 大直径顶板走向钻孔封孔示意图

2)大直径采空区抽采钻孔:采用袋装聚氨酯封孔,钻孔施工完毕后,钻机及时向孔内推入规格0.8×426mm 套管(全程下套管),封孔长度6 m,即在钻孔开孔及终孔侧各封3m,为了避免护管内因碰撞晃动而影响封孔质量,降低抽采效果,向孔口处灌注水泥砂浆用以固定护管固定。封孔工艺见图4。

图4 大直径采空区抽采钻孔示意图

3.3 抽采效果

采用上述“以孔代巷”思路布置的瓦斯抽采钻孔后,对18502 工作面回采期间的瓦斯绝对涌出量、抽采量进行了测算。两巷本煤层瓦斯抽采量3.4 m3/min,底抽巷下邻近层瓦斯抽采量3.25 m3/min,大直径顶板走向孔抽采量11.98 m3/min,大直径采空区抽采钻孔抽采量2.62 m3/min,合计瓦斯抽采21.25 m3/min,工作面瓦斯抽采率70.25%,瓦斯抽采后风排瓦斯量9 m3/min。工作面瓦斯浓度降低至0.13%~0.22%,上隅角瓦斯浓度降低至0.17%~0.38%,回风流内的瓦斯浓度降低至0.21%~0.31%,瓦斯浓度显著降低,从根本上解决了瓦斯超限问题。

4 结 论

本文分析了马兰矿18502 工作面瓦斯抽采过程中存在的巷道抽采效果不佳、钻孔布置不合理等问题,提出了利用大直径顶板走向孔、大直径采空区抽采钻孔以及下邻近层钻孔代替现有抽采巷道的瓦斯抽采改进方案,将工作面瓦斯浓度降低至0.13%~0.22%,上隅角瓦斯浓度降低至0.17%~0.38%,回风流内的瓦斯浓度降低至0.21%~0.31%,避免了高成本巷道施工、钻孔成孔效果差等现象,有效实现了瓦斯高效抽采,解决了工作面开采过程中的瓦斯超限问题。