运河煤矿通风系统改造优化设计及应用

2022-03-11黄贤锋

黄贤锋

(山东兖矿设计咨询有限公司,山东 邹城 273500)

1 矿井通风系统改造的必要性

1)主要通风机及附属设施已老化,安全性能下降。运河煤矿自1999 年5 月投产以来,在用的2 台G4-73-12N025D 型离心式通风机已累计运行多年。长期使用致使风机附属设施出现老化,风机运行性能差,能耗高,通风安全性能降低。

2)主要通风机为离心式,已被列入淘汰设备清单。根据发改运行[2014]893 号《关于加强煤矿井下生产布局管理控制超强度生产的意见》,第十五条的规定,“主要通风机优先选用轴流式或对旋式,逐步淘汰离心式”。该型风机已被列入淘汰设备清单。

3)井下通风设施复杂,采掘工作面等用风地点配风较困难。目前井下设有2 个采煤工作面、1 个备用工作面和7 个掘进工作面,为保证用风地点满足通风需求,矿方采取多种途径对风量分配进行人为调节,比如对暂时不用的硐室或巷道进行临时封闭,适当减少采掘工作面、硐室或巷道配风等,不仅工作量大、漏风严重,同时对采掘工作面配风等带来不稳定因素,导致个别地点出现配风较困难等问题。

4)主要通风机通风能力不足,将不能满足矿井将来通风需要。根据运河煤矿生产接续规划,矿井将按照近期正常开采+超高水充填开采,远期超高水充填开采+逐巷胶结充填开采的模式保证矿井均衡稳定生产。届时矿井生产布局及生产系统将发生较大调整,直接导致矿井实际需要风量增大,主要通风机供风能力不能满足矿井未来的生产需求。

2 矿井风量及阻力计算

2.1 矿井生产接续规划

运河煤矿设有2 个开采水平,一水平标高-490 m(井底车场水平),二水平标高-725 m。目前,一水平主采一采区、七采区和九采区;二水平主采五采区、八采区。其中,一采区、七采区采用正常综放开采,九采区设计采用逐巷胶结充填开采,五采区、八采区主要采用超高水充填开采。

根据运河煤矿生产接续规划,矿井将按照近期正常开采+超高水充填开采,远期超高水充填开采+ 逐巷胶结充填开采的模式保证矿井均衡稳定生产。未来矿井将按照2 个采煤工作面,1 个备用工作面,5~6 个掘进工作面组织生产。

2.2 矿井通风时期的划分

根据矿井2020-2026 年生产接续规划,矿井通风时期将经历通风容易时期和通风困难时期2 个生产阶段,其中容易时期应为主要采掘工作面集中布置在井筒附近,困难时期应为主要采掘工作面远离井筒布置。

1)矿井近期(2020-2022 年),将按照正常开采+超高水充填开采的格局组织生产,经分析近3 年为矿井相对通风容易阶段,其中2022 年为矿井通风较容易时期,该时期采掘工作面分布如下:

2 个采煤工作面:7308 综放工作面和C5302 超高水充填工作面;

1 个备用工作面:9304 下膏体充填备用工作面;

5 个掘进工作面:五采区充填皮带巷延伸综掘、C8316 轨顺综掘、1307 轨顺普掘、7315 皮顺普掘和九采区皮带上山延伸普掘。

该时期主要采掘工作面集中布置在井筒附近,矿井通风风量最小,通风距离短,通风阻力最小。

2)矿井远期(2023-2026 年及以后),将按照超高水充填开采+ 逐巷胶结充填开采的模式进行生产,经分析该时期为矿井相对通风困难阶段,其中2023 年为矿井通风较困难时期,该时期采掘工作面分布如下:

2 个采煤工作面:C8316 超高水充填工作面和9304 下膏体充填工作面;

1 个备用工作面:1307 综放备用工作面;

6 个掘进工作面:C5304 皮顺综掘、7318 皮顺综掘、C8302 轨顺普掘、C5304 轨顺普掘、7319 皮顺(外段)普掘和9308 下轨顺(外段)普掘。

该时期主要采掘工作面远离井筒布置,矿井通风风量最大,通风距离长,通风阻力最大。

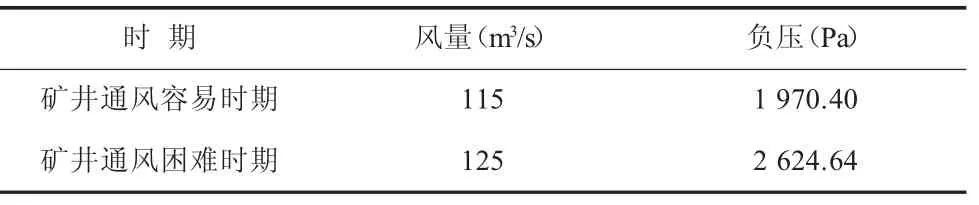

2.3 矿井风量计算

根据《煤矿安全规程》(2016)、《煤矿矿井风量计算方法》(MT/T 634-2019)和济宁能源发展集团有限公司关于印发《矿井风量计算方法》的通知(济宁能源发〔2018〕29 号)等规定,矿井通风容易时期及困难时期总风量及分配详见表1。

表1 矿井各时期总风量及其分配表

2.4 矿井通风阻力计算

1)通风容易时期以回采C5302 工作面为路线进行摩擦阻力计算,通风路线如下:

地面→副井→井底车场→-490 西翼轨道大巷→轨道暗斜井绕道车场→轨道暗斜井→五采区充填轨道巷绕道→五采区充填轨道巷→C5302 轨顺→C5302 工作面→C5302 皮顺→五采区充填皮带巷→回风暗斜井联络巷→回风暗斜井→总回风巷→主井→地面。

2)通风困难时期以回采C8316 工作面为路线进行摩擦阻力计算,通风路线如下:

地面→副井→井底车场→-490 西翼轨道大巷→轨道暗斜井绕道车场→轨道暗斜井→-725 东翼轨道大巷→C8316 轨顺→C8316 工作面→C8316皮顺→-725 东二皮带巷→-725 东翼胶带大巷→回风暗斜井→总回风巷→主井→地面。

3)矿井局部通风阻力按摩擦阻力的10 %计算,经计算,矿井通风容易时期、困难时期风量负压见表2。

表2 矿井不同时期通风参数表

2.5 现有主要通风设备校核

目前矿井主要通风机房设有 2 台G4-73-12N025D 离心式通风机,配备三相异步电动机,额定功率为355 kW,转速595 r/min,其中1 台工作,1 台备用。根据运河煤矿提供的主要通风机最大角度检测报告,西侧1 号风机的通风能力较小,若该风机满足要求,则东侧2 号风机通过调节即能满足要求。

根据矿井通风困难时期在G4-73-12No25D 型风机特性曲线上的工况点参数,详见表3。矿井主要通风机前导器全开式时,风机所能提供的风量和负压不能满足矿井生产通风要求。

表3 G4-73-12No25D 型风机工况点参数电动机容量表

3 矿井通风系统改造优化设计

3.1 主要通风机选型

根据国内大型煤矿主要通风机运行情况,目前矿用轴流式通风机具有提供风量大、运行效率高的性能,并且轴流式通风机具有反转反风或调整叶片角度反风的特点,可节省地面反风道的建设工程,风机安装布置简单,反风调节方便可靠。设计主要通风机选用轴流式,提出以下3 个方案进行对比分析。

方案1:选用FBCDZ-8-№27/355×2 型风机2台,1 台使用,1 台备用。不同时期通过变频调速和调整叶片角度改变风量,并进行反风。每台风机配6 kV,740 r/min,355 kW 电动机2 台,风机与电机直接传动,通风容易时期风机叶片角0°,通风困难时期叶片角0°。

方案2:选用AN2500/1250B 型风机2 台,1 台使用,1 台备用。不同时期通过调整叶片角度改变风量,反转反风(可实现一键快速反风)。每台风机配6 kV,990 r/min,630 kW 电动机1 台。通风容易时期风机叶片角52°,通风困难时期叶片角59°。

方案3:利用安居煤矿FBCDZ-8-№28/560×2型风机2 台,1 台使用,1 台备用。不同时期通过变频调速和调整叶片角度改变风量,通过风机反转进行反风。每台风机配10 kV,740 r/min,560 kW 电动机2 台,风机与电机直接传动,通风容易时期风机叶片角0°,通风困难时期叶片角0°。

设计对上述3 个选型方案进行技术、经济综合比较,详见表4。经分析,FBCDZ-8-№27/355×2 型风机与AN2500/1250 型风机相比,投资低,设备结构紧凑,布置方便,基础抗变形能力强;FBCDZ-8-№27/355×2 型风机与FBCDZ-8-№28/560×2 型风机相比,供电环节少,运行可靠,节能效果好。故设计推荐方案1 为主导方案。

表4 矿井主要通风机选型方案比选表

3.2 主要通风机布置

目前,现有主要通风机采用室内布置,风机配电室设在通风机房内。由于新选主要通风机为对旋轴流式,现主要通风机为离心式,2 种风机的结构形式和布置方式不同,导致现有风机房不能利用,另考虑投资问题,矿方计划不再新建通风机房,新风机采取室外布置。根据工业场地现状,在现有通风机房东、西两侧均有可利用空间,能满足新通风机的布置要求,设计提出以下2 个方案进行对比分析。方案1:新风机布置在现有通风机房东侧,风机配电室利用现有通风机房布置,详见图1;方案2:新风机布置在现有通风机房西侧,风机配电室利用现有通风机房布置,详见图2。

图1 方案1 通风机站布置平面图

图2 方案2 通风机站布置平面图

方案1 优点:场地改造工程量小,投资低。缺点:占用现有通风机房入口通道,影响机房内设备进出。

方案2 优点:新风机紧邻现通风机房西侧布置,不影响通风机房内设备进出。缺点:场地改造工程量大(室外电缆沟、排水沟、管道支架和污水坑需要改造),投资高。综上所述,设计推荐方案1 为主导方案。另考虑回风井井口不应正对重要的建筑物和设施,设计正对主井防爆门范围内风道采用地下式布置。

4 运行效果检验

截止目前运河煤矿已完成主要通风机招标、采购和安装工作。风机运行期间体积流量122.97 m3/s,负压2 084.81 Pa,满足目前井下采掘工作面等用风要求,作业环境得到较大改善,通风系统稳定可靠,整体运行状态良好,对矿井未来生产布局的调整提供了有力保障。