浅谈煤矿井下抽采打钻全过程瓦斯防喷管理

2022-03-11杨博

杨 博

(华晋焦煤有限责任公司,山西 吕梁 033300)

0 引 言

瓦斯是煤矿安全的第一隐患,是造成煤矿较大及以上事故的主要灾害,防范瓦斯超限是遏制瓦斯事故的关键环节和重要手段[1~2]。煤与瓦斯突出和按突出煤层管理的矿井应当严格落实2 个“四位一体”综合防突措施和过程管控,严禁违规以顺层抽采代替穿层抽采、以局部措施代替区域措施;建立完善突出预警机制,发现瓦斯涌出异常、超限,以及喷孔、顶钻等动力现象时,必须立即停止作业、停电撤人、分析原因并采取有效治理措施[3~5]。发生瓦斯喷孔动力时,瓦斯涌出量骤增,使风流中瓦斯浓度超限、高速喷出的瓦斯及水渣可能推翻设备、携带大量煤渣喷出伤人,严重时会引发煤与瓦斯突出、瓦斯爆炸等诱发性重大事故[6~7]。因此,开展煤矿井下抽采打钻全过程瓦斯防喷管理十分必要,通过采取有效管理手段和措施控制此类事故发生,防患于未然,对于保障矿井安全生产具有重要的现实意义。

1 打钻防喷管理现状

华晋公司沙曲一矿、二矿为煤与瓦斯突出矿井,吉宁、明珠为高瓦斯矿井。4 座矿井在日常防突、瓦斯治理期间向煤岩层施工钻孔时,经常出现由于发生塌堵憋压、穿透构造、防喷操作工序不合理、防喷管理不到位等原因,引发的瓦斯喷孔超限事故,也容易伴生瓦斯喷出动力灾害发生的危险。华晋焦煤公司所属4 座矿近5 年来发生的82 起超限报警事故:瓦斯超限、报警事故占71 起,一氧化碳报警事故占8 起,大面积停电、失电事故引起瓦斯超限事故占3起。后续对超限报警事故发生的经过、原因和防措施都进行了追查分析,经整理分析,有29 起瓦斯超限、报警事故由抽采打钻喷孔所致,占比近41 %。深入剖析事故的深层次原因:抽采打钻过程瓦斯防喷管理工作执行不到位,给瓦斯喷孔超限提供了条件。

2 打钻防喷管理中存在的问题

2.1 客观面对的防喷条件

开采强度和深度的增加,瓦斯地质条件进一步复杂化。打钻区域地质条件复杂、煤岩特性多变、煤层松软极易造成塌孔、堵孔致使孔内瓦斯积聚、压力异常升高引起喷孔;近距离煤层群开采,邻近的煤岩层裂隙发育,富集水及游离态瓦斯,钻孔施工时造成水与瓦斯喷出。

2.2 防喷措施在现场管理执行中存在的缺陷

2.2.1 封孔质量、固管环节可能存在的致喷因素

1)打钻防喷装置封孔管封固质量环节,未达到2 MPa 带压注浆的压力,未充分封堵裂隙;

2)注浆液的水灰配比没有满足配比标准和充分搅拌的要求;

3)封孔候凝时间不足,急于施钻造成封孔质量强度下降;

4)封孔管、钻杆安装同心度及间隙不能满足孔内顺畅排渣要求造成堵孔喷孔;

5)封孔管或法兰接头未合为一体,喷孔时有喷脱孔口防喷装置的风险。

2.2.2 防喷装备和安全防护设施不完善可能存在的致喷因素

1)目前使用的打钻防喷装置、抽采连管存在容积小、结构不合理、材料强度低、连接不可靠等问题,难以有效防范高强度喷孔。

2)钻孔施工过程中气、水、渣不能做到有效分离,及时进行抽、排、清理,导致防喷装备和安全防护设施功能失效。

3)发生喷孔时,钻机不能及时停钻,打钻防喷装置不能自动快速关闭阀门,加大负压抽排孔内气体和水渣分离。

4)防喷装置设施强度低、体积大、笨重,而高强非轻便型、机械化水平低,影响钻场有限空间内的安装使用和布孔。

2.2.3 操作作业环节、过程管控中存在的致喷因素

1)水力排渣钻进工艺存在对钻孔周壁煤体冲刷破坏易导致塌孔、堵孔,存在诱发喷孔的缺陷。

2)打钻抽采人员业务素质不高;打钻施工存在操作不精细、观察不细致、应对不及时,对于出现钻机油压异常、钻进困难、煤岩变化等情况反应不灵敏,打钻操作有单纯追求进尺现象,有时打钻及退钻过程中随意中断或停滞易引起孔内瓦斯压力升高。对现场出现的塌孔、瓦斯喷出等异常、突发情况的应急处置能力不强。

3)钻孔通道冲洗除渣工序执行不到位,造成钻渣积淤堵孔,诱发喷孔。

4)瓦斯压力较大及煤质松软异常区域钻孔施工、退钻及连孔抽采各环节未连续作业,长时间间断引起的塌孔和瓦斯积聚情况产生。

5)钻孔轨迹不平滑,出现急弯、“锅底”、“驼峰”、轨迹相互打穿、分支孔多等,形成存水孔段或间段存水孔段堵孔,诱发喷孔。

2.2.4 职工安全意识、技能素质、履职尽责方面存在的差距

1)瓦斯可防、可控的理念在部分人员心中未生根。

2)爱动脑、爱专研、勤动手的职工较少,创新性人才不足。

3)存在遇到难题避重就轻、有问题绕着走,留给其他人的现象。

3 研究解决方式

通过梳理,重点从防喷措施在现场管理执行中存在的缺陷着手,打破技术壁垒,研究解决各项难题,形成一套成熟的打钻防喷管理体系。

3.1 改进高强度封孔固管防喷技术及全面应用

3.1.1 推广应用“两堵一注”带压注浆封孔技术

矿井区域预抽钻孔全部应用“两堵一注”囊袋式带压注浆封孔工艺,封孔有效长度达到9 m 以上,封孔作业过程中,控制水灰比、混凝材料计量及搅拌质量,出浆口压力控制在2 MPa,充分封堵裂隙,实现带压式密封。具体封孔结构见图1。

图1 “两堵一注”囊袋式带压注浆封孔示意图

3.1.2 实现封孔固管和孔口防喷多通装置封固一体化

采取“先封后钻、边钻边抽”防喷措施的钻孔全部实现封孔固管和孔口防喷多通装置法兰紧固一体化,有效控制孔口防喷装置喷脱的风险。具体四孔管与四通一体化结构见图2 所示。

图2 四孔管与四通一体化结构示意图

3.1.3 增大封孔管及连接管直径

按照钻孔孔径和钻杆尺寸要求,合理选用大管径封孔管,定向钻孔封孔管内径至少为125 mm,保证钻杆和封孔管间隙、提升出渣效果,坚持标准化联孔工艺,增大连接管的直径,保证孔道和抽采通道顺畅。

3.2 开发喷孔应急收集装置及推广应用

3.2.1 强化孔口密封质量

定向钻机推广应用孔口防喷盘根密封填料装置、回转式普钻推广应用弹性滚轮式孔口缓冲释压密封装置(见图3),减小钻杆和孔口多路防喷装置之间的轴向间隙,有效节流控制带压喷孔瓦斯,提升密封效果。

图3 弹性滚轮式孔口缓冲释压密封装置

3.2.2 改进孔口防喷导流四通装置

深孔定向钻进在孔口防喷四通装置和孔口管之间再增加一节快速联孔抽采四通,方便钻孔施工完毕后及时开启负压抽采,防止联孔环节出现中断负压操作,加强全过程对孔内瓦斯的控制。

3.3 健全打钻视频监控系统,实现全过程管控

1)健全打钻视频监控系统。所有区域预抽钻孔施工地点实现“一钻一视频”,对开钻、封孔注浆、防喷装置使用、起钻、收尺、下套管、验收等所有环节,做到全过程监控监督。

2)合理调控钻进速度。钻孔钻进过程中,钻机司机随时根据地质情况、孔内瓦斯情况、孔内返水返渣情况,调控钻进速度,高效处理喷孔、塌孔、堵孔、卡钻等问题。

3)轨迹精准控制。通过管理技术人员对钻孔数据分析、对操作司机培训、日常监督指导打钻,提升钻机操作技能水平,做到精准控制定向钻孔轨迹。所施工钻孔轨迹趋于平滑,避免出现急弯、“锅底”、“驼峰”,选择分支点位置合适,尽量使上行孔不形成存水孔段,下行孔不形成间段存水孔段,减少堵孔诱发喷孔的风险。

4)洗孔除渣环节考核。通过视频监控、过程监督、制度考核、结果导向、效果考察等管理方式手段,强化钻孔洗孔除渣环节,防范钻孔通道冲洗除渣工序执行不到位,造成钻渣积淤堵孔诱发喷孔。

3.4 开发过钻进异常区定点护孔技术及应用

开发定向长钻孔定点分段式防塌孔护壁装置,在钻孔指定塌孔位置段形成孔内架搭桥,不仅解决定向长钻孔过应力区、松软破碎带时需全程下护孔套管材料成本高、下管难、工程量大、工序复杂的难题,而且解决堵孔引发的喷孔问题。具体定向长钻孔定点分段式防塌孔护壁装置结构见图4 所示。

图4 定向长钻孔定点分段式防塌孔护壁装置结构

3.5 完成被动防喷装置持续改进及应用

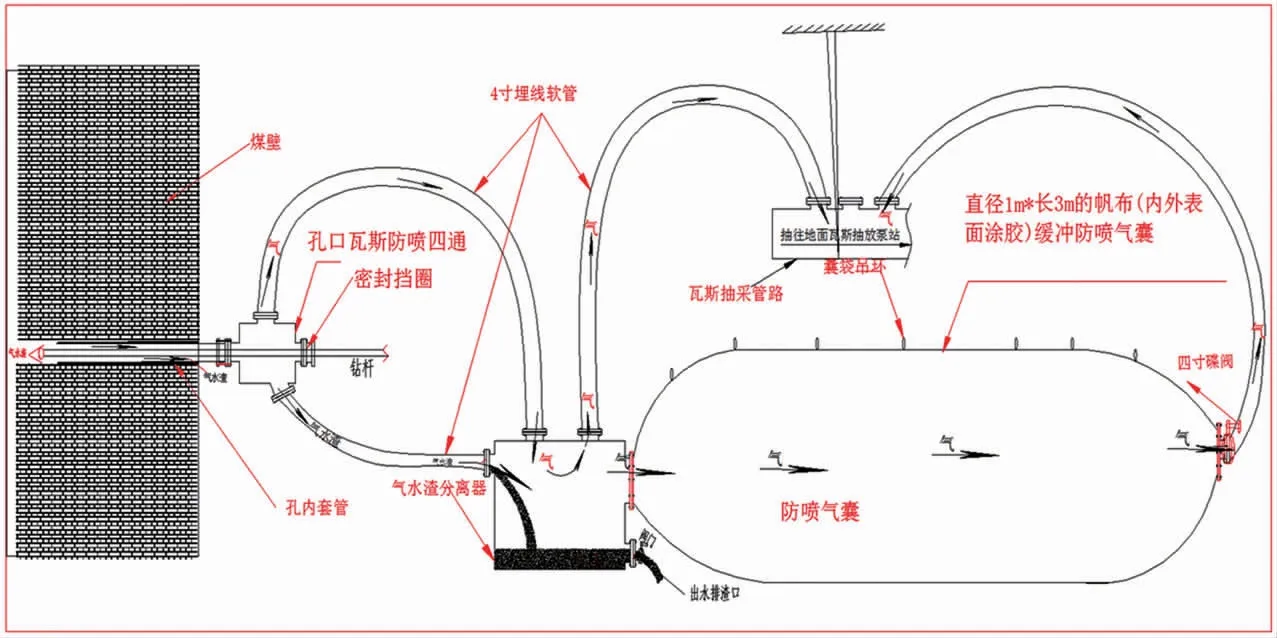

1)防喷收集装置扩容。根据钻孔施工区域瓦斯地质、钻孔设计、瓦斯压力等因素,合理选择防喷装置规格参数,开发可扩容孔口防喷装置、气水渣分离器和瓦斯缓冲释压抽采囊袋装置,并规范安装使用,提升打钻防喷孔能力。具体现场布置如图5 所示。

图5 防喷收集装置布置示意图

2)钻杆防逆流。推广应用防喷、防逆流钻杆,防范拆卸钻杆和送水器过程中,发生憋喷孔。具体单行防逆流、、防逆流钻杆结构见图6 所示。

图6 单行防逆流、防逆流钻杆结构示意图

3)防喷装置应急联动。改进目前定向钻机气水渣分离装置负压抽气管、排渣口手动闸阀控制方式,实现气动联锁方式快速启闭和高负压放水排渣,闸阀开启情况根据孔内瓦斯大小来控制,提升喷孔应急处置能力。气动阀设置在防喷装置新增的趟负压管侧,负压管直接与瓦斯主管路连接,控制开关处安设在钻机操作台处,当钻机司机发现有瓦斯喷孔预兆时,在第一时间开启气动阀门,孔口防喷装置中急速涌出的瓦斯可直接进入到主管路,从而大大降低了瓦斯向空间涌出的风险,增加施钻作业的安全系数。

图7 气水渣分离器连接示意图

3.6 健全技术体系,完善管理制度

1)健全完善矿井瓦斯“零超限”目标管理制度。充分发挥绩效考核的杠杆作用,从科研创新、现场管理等方面鼓励职工积极动脑,针对防范瓦斯超限进行持续改进,从制度管理方面定目标、定考核、定管理办法。从政策上防范瓦斯超限,从而使广大职工心中有目标,思想有认识,行动有方向。

2)健全煤矿井下抽采打钻全过程瓦斯防喷管理制度。按照“地质先行、科学设计、分类分级、全员重视、精细管理、规范操作、严格问责、持续攻关”的原则要求,健全煤矿井下抽采打钻全过程瓦斯防喷管理制度,并以文件形式下发,严格遵照执行。

4 结 论

通过对打钻全过程进行管理,改进封孔强度、推广封孔固管和孔口防喷多通装置法兰紧固一体化技术、增大封孔管及连接管直径、开发应用孔口防喷盘根密封填料装置及弹性滚轮式孔口缓冲释压密封装置、开发定向长钻孔定点分段式防塌孔护壁装置、改造被动防护装置等,形成了一套完善的抽采打钻全过程瓦斯防喷管理体系,从根本上杜绝了打钻瓦斯事故发生。