3D 打印赋形微小流道集热器内层流换热特性数值模拟与试验研究

2022-03-11李志慧孙敬文牛科研汪东莉赵长颖

黄 圳,李志慧,孙敬文,牛科研,汪东莉,赵长颖

(1. 上海交通大学 机械与动力工程学院; 2. 上海卫星装备研究所:上海 200240)

0 引言

单相流体回路传热系统可作为星上大功率载荷的散热装置,其关键部件——集热器的质量、体积、阻力与换热特性直接决定了整个传热系统指标的优劣及对星上资源的占用程度。目前,基于单相流体回路的星上设备热控系统主要采用冷板型集热器对热量进行收集,其与设备安装机架之间为分体式设计,不利于实现航天产品的轻量化目标;同时,冷板型集热器与热源往往不直接接触或接触面积有限,且无法与具有复杂外形轮廓的热源有效贴合,增加了热源与集热器间的传热热阻,限制了集热器的控温能力。近年来,增材制造技术的快速发展使复杂结构微小流道集热器的产品化成为可能,微小流道集热器的设计多样性显著提高。但采用计算流体动力学(CFD)方法预测全氟三乙胺在复杂构型微小流道集热器内流动换热特性的可靠性有待评估;流量、入口温度、加热功率以及重力对微小流道集热器内流动换热特性的影响规律尚待揭示。

本文首先针对传统冷板型集热器存在的大质量、高热阻等问题,提出一种应用于大功率、多热源、高度非均匀功率密度等非常态控温场景下的赋形高效微小流道集热器结构设计;然后采用数值模拟与试验相结合的方法分析流量、入口温度、加热功率以及重力对集热器换热特性的影响规律,并获取集热器阻力系数与努塞尔数的经验关联式,为集热器工作参数制定与结构优化提供指导,以期进一步提高集热器的热收集能力。

1 物理与数值模型

1.1 物理模型

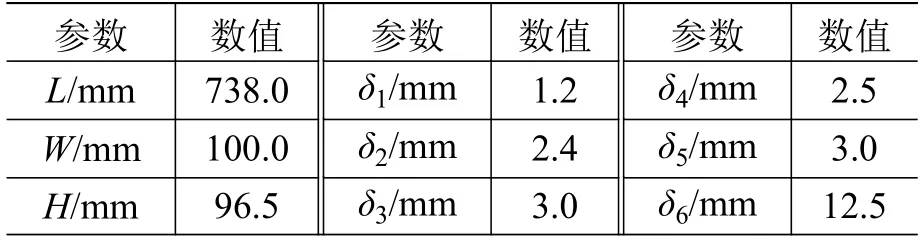

本文所研究微小流道集热器的结构如图1 所示:集热器从6 个不同的热源(区域)收集热量(见图1(a)),区域1~区域6 的功率密度比为3∶12∶12∶3∶2∶8;换热工质为全氟三乙胺,从进口流入,通过折线型流道将热源产生的热量带出,流道中共有4 个空腔结构折流区(见图1(b)),可改变流体输运方向;由集热器流道横截面(见图1(c))可以看到,集热器流道共有5 个流道单元,每单元由5 个矩形微小槽道构成。该微小流道集热器的结构参数见表1。

表1 微小流道集热器结构参数Table 1 Structural parameters of the minichannel thermal collector

图1 微小流道集热器结构示意Fig. 1 Structure of the minichannel thermal collector

1.2 控制方程

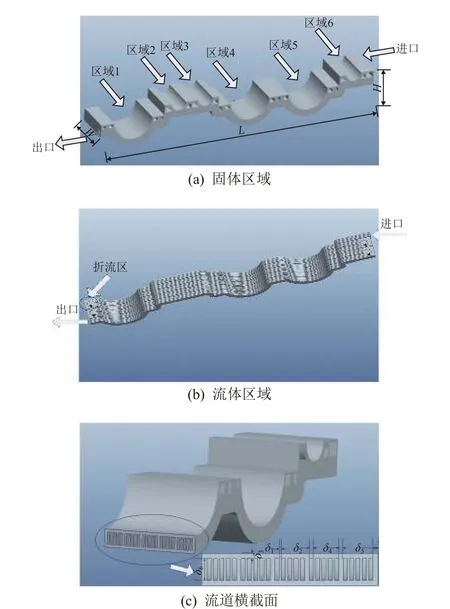

本文所研究工况的雷诺数介于380 与800 之间,故为层流状态,稳态控制方程组如式(1)~式(3)所示,可通过在动量方程中添加源项考虑重力对流场的影响。

连续性方程:

能量守恒方程:

式中,输入参数为:密度,(kg·m);流体导热系数,(W·m·K);流体动力黏度,(Pa·s);重力加速度,(m·s);固体导热系数,(W·m·K)。输出参数为:流体的速度,(m·s);静压强,Pa;内能,J;温度,K。其中,下标、、为张量指标符号,s 代表固体。

1.3 数值方法

本文采用有限容积法(FVM)求解控制方程,通过SIMPLEC 算法解决速度场与压力场的耦合问题;动量方程对流项的离散采用二阶迎风格式,扩散项为中心差分,压力项的离散采用PRESTO!格式;能量方程对流项与扩散项的离散分别采用二阶迎风格式与中心差分;能量方程的残差控制为10,其他方程的残差控制为10。

1.4 参数定义

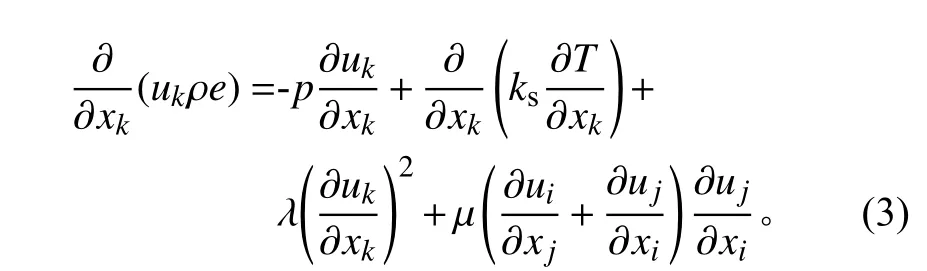

换热工质全氟三乙胺与集热器的3D 打印材料AlSi10Mg 的物性参数如表2 所示,其中为了更为准确地模拟温度变化对流体流动及传热特性的影响,将全氟三乙胺的物性参数拟合为关于温度的多项式,并通过用户自定义函数(UDF)进行添加。

表2 全氟三乙胺与AlSi10Mg 物性参数Table 2 Physical parameters of Perfluorotriethylamine and AlSi10Mg

集热器的总传热系数与压降为:

式中:为总传热系数,(W·m·K);为集热器外壁面的平均热流密度,(W·m);为外壁面平均温度,K;为流体平均温度,K;Δ为集热器进/出口压降,Pa;和分别为集热器进口和出口平均圧力,Pa。

待式(1)~式(3)收敛后,输出压力场与温度场数据,再通过式(4)和式(5)计算集热器的总传热系数与压降,热源功耗通过在集热器表面施加热流密度边界进行模拟。

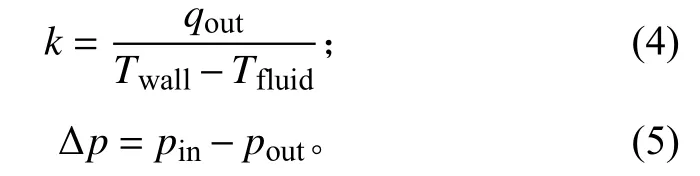

集热器阻力系数、努塞尔数、雷诺数及普朗特数的定义如下:

式中:为流道总长度,m;为流道当量直径,m;为流道入口流体速度,(m·s);为流道内壁面平均热流密度,(W·m);为流道内壁面平均温度,K;为流体运动黏度,(m·s);c为流体比热容,(J·kg·K)。

2 网格划分

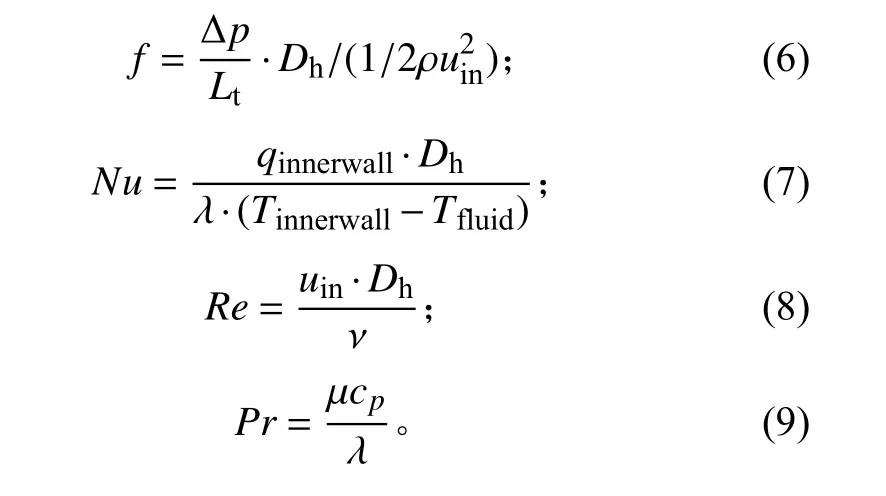

本文所研究微小流道集热器的计算模型(如图2所示)采用混合网格,即固体区域为四面体网格,流体区域为六面体网格。这样既可提高流体区域的计算精度及收敛性,又可降低对计算资源的消耗,节省网格划分与计算时间。本文采用的计算模型已通过网格独立性考核。

图2 微小流道集热器模型网格Fig. 2 Grids of the model of the minichannel thermal collector

3 试验方法与数值模型验证

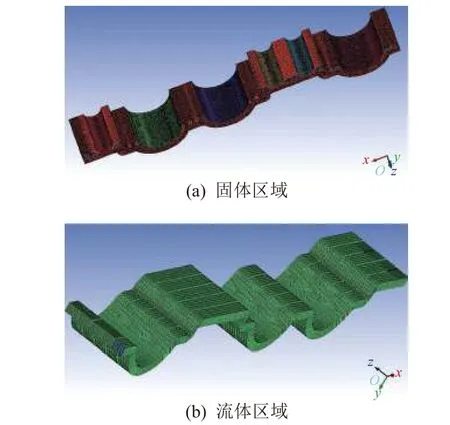

通过单相流体回路传热试验平台(工作原理见图3)对3D 打印微小流道集热器的流动换热特性进行测试。换热工质为全氟三乙胺,采用微小流量计(适用介质温度:-40~100 ℃,量程:0.55~5.5 L/min,精度优于±0.5%R.S.)对回路流量进行测量,集热器的进/出口设置有绝压传感器(适用介质温度:-40~85 ℃,量程:0~500 kPa,精度优于±0.25%F.S.)与Pt100 温度传感器(量程:-40~85 ℃,精度B 级),以获取集热器进/出口的压力及温度数据。集热器表面用硅橡胶粘贴多个T 型热电偶(量程:-40~85 ℃,允差:±0.5 ℃),以获得其表面温度分布。整个回路外部包覆橡塑保温棉进行绝热处理,回路所收集热量通过板式换热器被冷水机带走。集热器圆弧区域安装有中心开孔的圆柱形铝合金块,在其开孔处插入电加热陶瓷棒以模拟热源产生的热量(参见图4),典型工况下总加热功率为600 W。

图3 单相流体回路传热试验平台工作原理示意Fig. 3 Schematic diagram of the single phase fluid loop heat transfer test platform

图4 热源模拟器Fig. 4 The heat source simulator

图5 为通过仿真获得的集热器压降、表面温度与试验值的对比,数据源自13 个工况,78 个温度测点,压降与温度数据均为系统流动换热稳定状态下所采集数据的时间平均值。从图中可以看出:压降的模拟值(Δ)与试验值(Δ)的相对偏差在-20%以内;表面温度模拟值()与试验值()的相对偏差在±3 ℃以内。压降的模拟值恒小于试验值主要与计算模型忽略了微小通道集热器进出口压降有关。

图5 集热器压降与表面温度的仿真值与试验值对比Fig. 5 Comparison between simulation and experiment results of the pressure drop and the surface temperature of the thermal collector

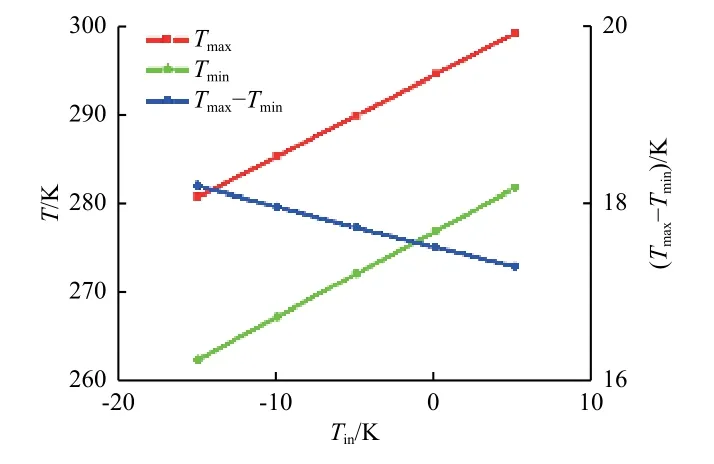

集热组件漏热的计算式为

式中:为总加热功率,W;为流体质量流量,(kg·s);和分别为集热器入口和出口流体温度,K。通过对本文所研究的13 个工况进行计算,得到集热组件的漏热量小于总加热功率的4%。考虑到集热组件漏热、仪器仪表测量误差、数值误差以及模型误差等带来的影响,本文所建立的数值预测模型可满足工程预测精度的需要。

4 仿真结果分析

对前述的微小流道集热器进行仿真结果分析。

4.1 流场

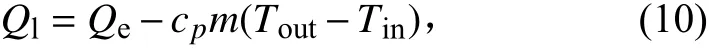

集热器流道内流线如图6 所示,可以看出,因沿轴方向局部流道为折线型,故其沿程局部流量变化较为显著,若按照直通道内压降数据评估集热器压降将带来一定误差;此外,集热器内方向流量差异性较小,表明该集热器具有较好的分流能力。

图6 集热器流场Fig. 6 Flow field in the thermal collector

4.2 温度场

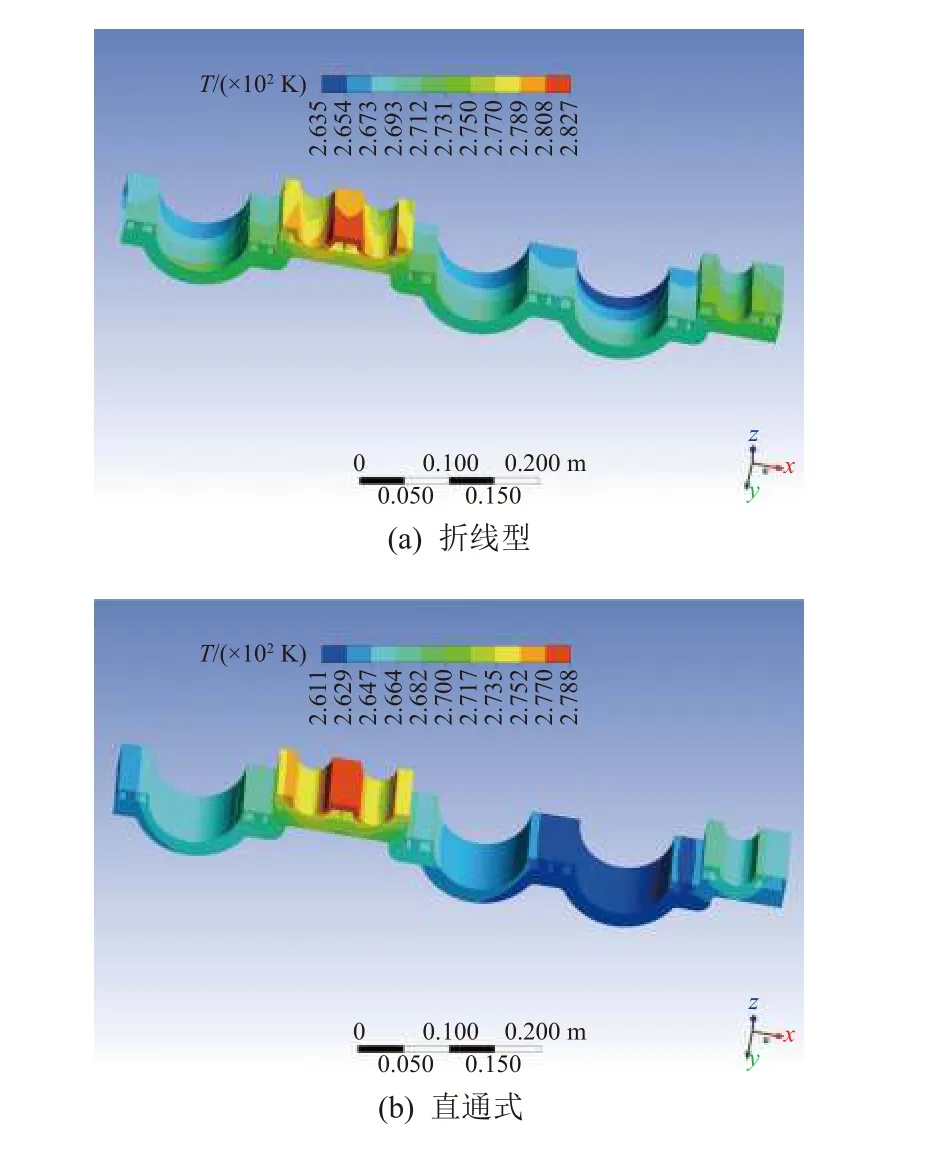

集热器外壁面温度场如图7 所示,可以看出:壁面温度沿+方向逐渐降低,这是由于流体入口在+侧、出口在-侧,入口流体温度较出口流体温度低,故可考虑采用直通式微小流道结构来提高方向的温度一致性,以降低集热器温度最高点的温度;集热器方向的壁面温度水平主要受热源功率密度的影响,因此,在实际工程设计时可考虑将高功率密度热源与低功率密度热源交错排列,且避免在高功率密度区域开减重孔,同时对集热器高功率密度区域的强化换热结构进行优化。

图7 集热器外壁面温度场Fig. 7 Temperature field on the outer wall of the thermal collector

4.3 流量对集热器换热特性的影响

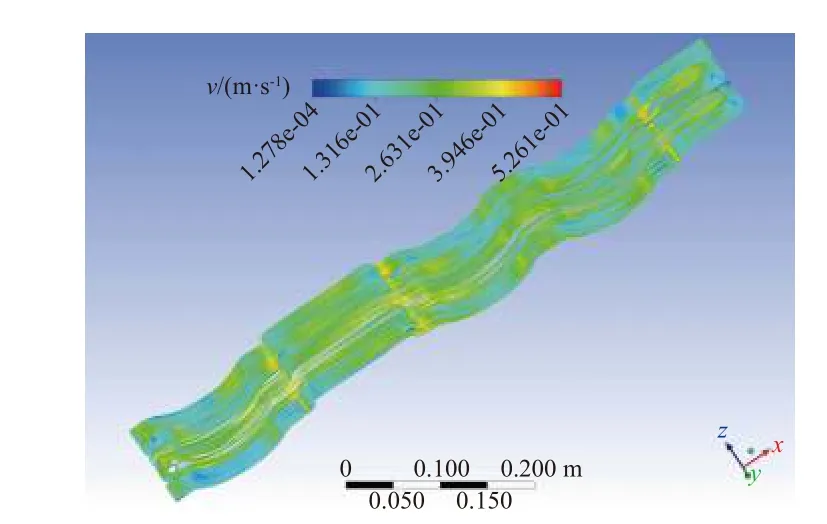

从图8 与图9 可以看出:随着流量的增大,集热器压降近似线性增大;但总传热系数提升的速率却随着流量的增大逐渐减小,与此相对应,集热器表面最高温度、最低温度与温差(–)均随着流量的增大逐渐降低,但降低的趋势逐渐减缓。因此,保持总流量不变,将折线型流道改为直通式,减小单位通道内的流量与沿程距离,可显著降低集热器总压降;此外,可将总传热系数变化趋缓时的流量设定为典型工况,这样既能保证集热器的换热能力,又能避免在集热器内部产生过高的压力损失。

图8 流量对集热器压降与总传热系数的影响Fig. 8 Effect of flow rate on the pressure drop and the total heat transfer coefficient of the thermal collector

图9 流量对集热器表面温度的影响Fig. 9 Effect of flow rate on the surface temperature of the thermal collector

4.4 入口温度对集热器换热特性的影响

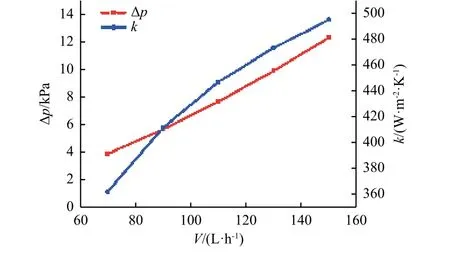

从图10 与图11 可以看出,随着入口温度的升高,集热器压降逐渐降低,总传热系数逐渐增大,这是因为入口温度的升高会引起全氟三乙胺的黏度降低、导热系数增大,前者减小了流体流动的阻力,后者提升了流体传热的能力。虽然集热器的换热能力随着流体入口温度的升高而增强,但集热器表面的温度水平依然由入口温度决定,而温度均匀性则随着流体热扩散能力的提高而有所改善;此外,相比增大流量,降低入口温度能以更少的水头损失更为有效地降低集热器表面温度水平。

图10 入口温度对集热器压降与总传热系数的影响Fig. 10 Effect of inlet temperature on the pressure drop and the total heat transfer coefficient of the thermal collector

图11 入口温度对集热器表面温度的影响Fig. 11 Effect of inlet temperature on the surface temperature of the thermal collector

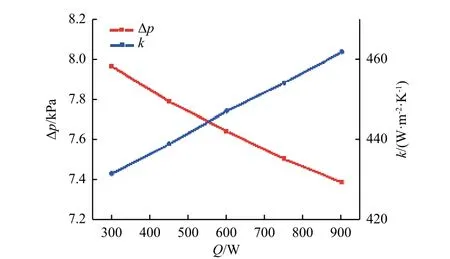

4.5 加热功率对集热器换热特性的影响

从图12 可以看出,增大加热功率与提升入口温度对集热器压降和总传热系数的影响相一致,这是因为增大加热功率同样可以提高流体的平均温度,使其黏度降低、导热系数增大,最终使集热器的压降降低、总传热系数增大。

图12 加热功率对压降与总传热系数的影响Fig. 12 Effect of heating power on the pressure drop and the total heat transfer coefficient of the thermal collector

从图13 可以看出,增大加热功率虽然增大了集热器的总传热系数,但集热器表面温度水平提升,且温度均匀性显著恶化。

图13 加热功率对集热器表面温度的影响Fig. 13 Effect of heating power on the surface temperature of the thermal collector

4.6 重力对集热器换热特性的影响

计算结果表明,集热器压降与总传热系数在微重力与常规重力下的差异不到百分之一,故可通过地面试验评估微小通道集热器在微重力下的流动换热性能。

4.7 经验关联式

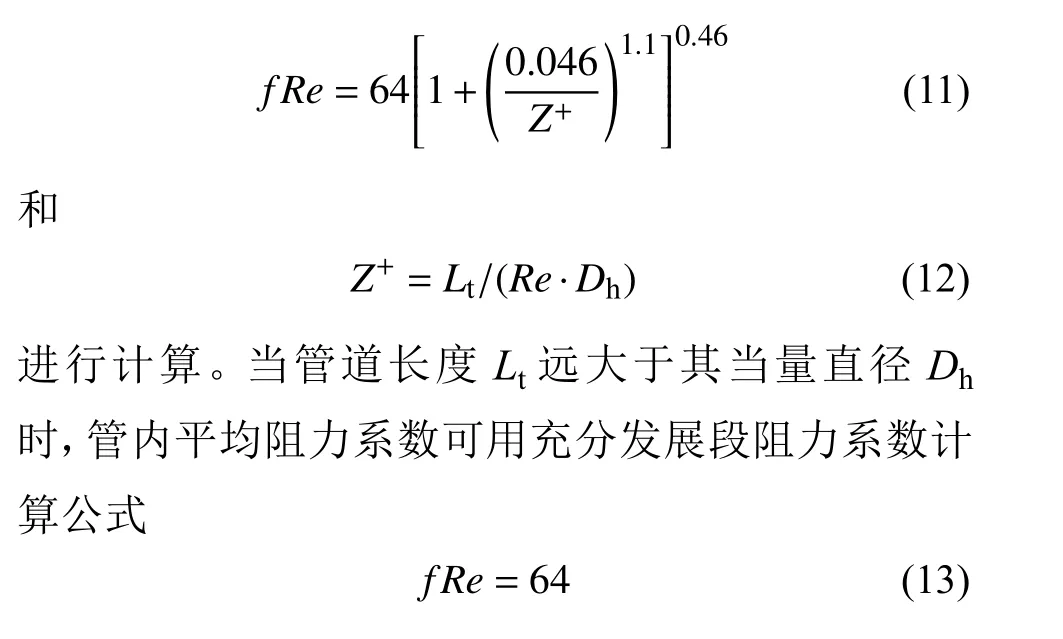

对于管内层流强制对流换热,其平均阻力系数可采用Plessis 公式

近似计算。

本文所研究集热器的流道长度是其当量直径的200 倍,忽略发展段阻力系数对流道平均阻力系数的影响,同时考虑折流区域在不同时的压降变化对平均阻力系数的影响,确定计算集热器平均阻力系数的经验公式为

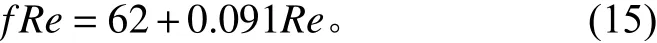

其中,C、C为常数。通过对数据进行拟合,得到计算集热器平均阻力系数的经验关联式

式(15)的适用范围为380<<800。通过该经验关联式计算获得的集热器阻力系数与仿真值的相对偏差<2.0%。

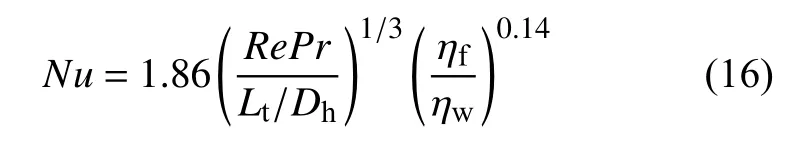

对于管内层流强制对流换热,其平均可采用齐德–泰勒公式

进行计算,式中,与分别为流体平均温度与壁面平均温度下的流体动力黏度。

本文所研究集热器的流道长度及当量直径为定值,当不考虑流体动力黏度变化对流道内速度场分布的影响时,集热器平均可采用经验关联式

进行计算,其中,C、C、C为常数。通过对数据进行非线性拟合,得到计算集热器的经验关联式

式(18)的适用范围为380<<800,20<<48。通过该经验关联式计算获得的集热器与仿真值的相对偏差<2.5%。

5 结构优化

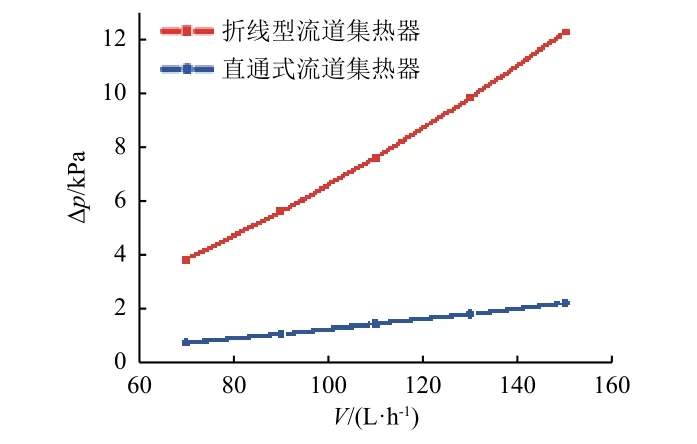

为了进一步降低集热器内流动压降与表面温度水平,本文对集热器结构进行了优化,将流道由折线型改为直通式,其模型网格如图14 所示。对该集热器的换热特性进行仿真计算,结果如图15 所示。可以看到,在总流量不变的条件下,直通式微小流道集热器由于单槽道内流体流量及流动距离明显减小,其压降较折线型微小流道集热器降低约79%~82%。

图14 直通式集热器网格划分Fig. 14 Grid generation of the straight type thermal collector

图15 不同结构形式集热器的压降对比Fig. 15 Comparison of the pressure drops of the thermal collectors of different structures

对比不同结构形式集热器的温度场仿真结果(见图16)可以看到,直通式微小流道集热器的最高温度较折线型微小流道集热器的降低约4 K,且方向的温度均匀性得到提高。

图16 不同结构形式集热器的温度场对比Fig. 16 Comparison of the temperature fields in the thermal collectors of different structures

6 结论

本文对应用于大功率、多热源、高度非均匀功率密度等非常态控温场景下的赋形高效微小流道集热器内层流换热进行了数值与试验研究,结果表明:

1)以全氟三乙胺为工质的微小流道集热器的压降的模拟值与试验值相对偏差在-20%以内,表面温度的模拟值与试验值相对偏差在±3 ℃以内,集热器压降与温度场预测趋势与试验值吻合较好,说明采用数值模拟方法对3D 打印微小流道集热器进行性能分析和设计优化具备可行性。

2)随着流量增大,集热器压降近似线性增大,而总传热系数提升速率逐渐减小;提升入口温度或增大加热功率均会使集热器压降降低、总传热系数增大。

3)重力对微小流道集热器压降与总传热系数的影响不到1%。

4)直通式微小流道集热器相比折线型集热器具有更低的压降与更强的换热能力。

后续,将进一步优化微小通道集热器仿真模型,提高其对压降的预测精度,提升设计准确性。