跨既有线70.52m 钢结构桁架天桥整体吊装施工技术

2022-03-10王超WANGChao

王超WANG Chao

(中铁九局集团第一工程有限公司,沈阳 110000)

0 引言

近年来,高速铁路快速发展,为贯彻落实振兴东北老工业基地发展战略,完善区域路网结构和布局,提高通道运输能力和服务质量,促进辽宁省经济社会发展,建设朝阳至秦沈高铁凌海南站联络线工程。

1 工程建设背景

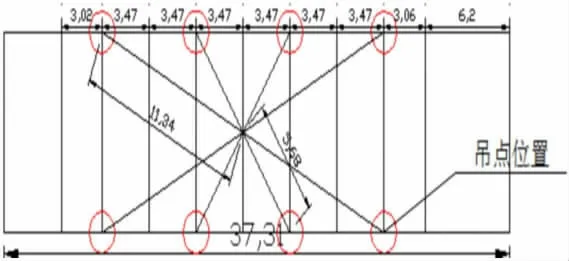

新建凌海南站天桥隶属于新建朝阳至秦沈高铁凌海南站联络线工程。凌海南站新建站台天桥共计2 座,天桥桥面中心里程分别为:DK507+327.95 和DK507+453.95,天桥跨越既有Ⅰ、Ⅱ道及新建VII、5、3、4 道共6 股铁路线,天桥地面距既有Ⅰ、Ⅱ道高度为9.37 米。天桥结构体系为钢结构桁架,天桥宽度9 米,长度为70.52 米,其中PA-PB 段6.9 米、PB-PC 段24.32 米、PC-PD 段6.2 米、PD-PE 段26.9 米、PE-PF 段6.2 米。天桥制作共计分为5个节段。计划每处天桥吊装分2 次完成,每处钢桁架需吊装总重217t(两次),两次吊重分别为112t、105t,吊装长度分别为37.31 米、33.21 米。见图1。

图1 天桥吊装节段见示意图

2 工程技术特点

本工程要求地基承载力高,必须严格控制地基承载力,满足大于197.5kPa 的要求。DK507+260-DK507+520区间为挖方段,DK507+520 至大里程为软基处理地段,填土高度5 米,VII 道表层填筑级配碎石,5 道填筑A 组土,且现场有部分回填土。控制5 道及回填部分地基承载力是本工程的基础工作,钢桁梁体积大、重量大,临近既有线作业是本工程的重点。

3 施工工艺流程

施工工艺流程包括三部分内容:加工厂内构件制作、现场构件拼装制作、现场构件吊装。具体施工流程如下:厂内构件制作→运输→场地三通一平→组装平台搭设→构件进场→吊车进场→构件拼装→天桥桁架安装→支撑系杆安装→吊装作业→涂料工程→屋面系统安装→零星构件安装→装饰工程施工→完工。

4 现场构件拼装制作

4.1 运输方式

钢结构构件在市加工厂内完成,天桥制作完成后经公路运输至凌海南站施工现场,运距22.3km,随后进行现场拼装及安装。

4.2 拼装场地选取

DK507+327.95 天桥拼装场地选取,DK507+327.95 天桥拼装场地计划选取DK507+252-DK507+321.6 路堑坡顶10 米范围之内,长度为75 米,整体进行拼装。大里程侧拼装I、II 道吊装段,小里程侧拼装5、VII 道吊装段。目前场地有房建模板需要清理,模板清理完成后施工现场平整并夯实场地。DK507+453.95 天桥拼装场地计划选取DK507+460-DK507+535 电缆沟内侧空地处,长度为75 米,宽度为10 米,目前场地杂物较少,施工现场填土平整并夯实场地。

4.3 拼装平台支墩设置

钢结构构件单元拼装时现场搭设平台,平台采用I32型钢作为拼装支墩,支墩共计设置10 处,设置在每个阶段的首尾处,长度为9.5 米,间距分别为13.19 米、1.53 米、16.5米、1.48 米、14.69 米、1.74 米、12.15 米、1.46 米、7.81 米。

4.4 天桥预拱度设置

根据设计要求天桥要设置预拱度,在拼装平台天桥对应起拱位置上抬15mm。根据图纸放样调整竖向腹杆的尺寸,并通过调整平台的高低或者在平台上部焊接短板的形式,完成钢桁架的拱度的设置。

桁架现场拼装作业时,首先拼装、焊接下弦杆件,现场施工技术人员认真核对图纸,对照进场材料编号。其次拼装、焊接两侧立弦杆件,最后拼装、焊接桁架上弦杆件,每道焊缝现场质量检查员要仔细检查,发现漏焊、焊角高度不足的焊缝要通知施工队及时进行返修处理,确保焊接质量。

5 400t 履带吊拼装场地布置、吊装顺序及走行线路

5.1 履带吊拼装场地安排

履带吊拼装场地在DK507+320 处进行拼装,主臂及副臂安装朝向大里程侧VII 道主体路基。

5.2 吊装场地整体布置

由于现场部分已完工程影响吊装作业及吊车走行,需对现场已完成的接触杆、排水沟移除,并利用C40 混凝土、沙袋及A 组土进行回填处理。将DK507+300-320 段排水槽吊出并回填A 组土,高度与电缆槽高程相同;将DK507+280-300 段综合管沟利用沙袋进行回填,防止造成破坏;将DK507+280-490 段5 道排水槽吊出,并回填A组土;将DK507+460-490 段VII 道路基填筑A 组土40cm厚与电缆槽高程相同,5 道DK507+461-473 采用C40 混凝土进行硬化,两侧回填A 组土进行顺坡,以满足吊车吊装及走行;将DK507+330-300 段VII 道路基填筑A 组土40cm 厚与电缆槽高程相同,5 道DK507+308-320 采用C40 混凝土进行硬化,与电缆槽高程相同,两侧回填A 组土进行顺坡,以满足吊车吊装及走行。

5.3 吊装顺序及走行路线

400t 履带吊计划在DK507+320 处进行拼装(位置1),拼装完成后首先吊装DK507+327.95 天桥I、II 道吊装段(吊装1)。吊装完成后,履带吊沿5、VII 道路基走行至DK507+453.95 天桥吊装平台处(位置2),吊装天桥I、II 道吊装段(吊装2)。吊装完成后履带吊沿5、VII 道路基走行至DK507+320 处(位置1),吊装5、VII 道吊装段(吊装3)。吊装完成后,履带吊沿5、VII 道路基走行至DK507+453.95 天桥吊装平台处(位置2),吊装5、VII 道吊装段(吊装4)。吊装顺序见图2。

图2 吊装顺序

6 天桥钢桁架吊装

6.1 吊装前准备

天桥支座安装时对支座垫板标高、位置、平整度及地脚螺栓进行测量复核,保证天桥桁架安装的精度。准备好所需的吊具、吊索、钢丝绳、电焊机及劳保用品,为调整构件的标高准备好各种规格的铁垫片、钢楔。吊装前吊车已就位,并检查桁架,确保无质量问题,且就位准确,满足安装条件。

选择有经验、责任心强的人员进行施工,并提前就位,进入待命状态,并事先做好交底工作,使每个人都明确自己的施工任务,做到心中有数,保证在施工过程中有条不紊,顺利施工。

天桥钢桁架最大吊装重量为117t(算吊钩及吊索共计5t),钢桁架结构特点及现场施工条件,吊车站位于5、VII道路基上,吊车回转半径为31 米(超起),吊车臂长选择60 米,查阅吊车性能表,400t 履带吊在该工况下最大起吊量157t(超起)、安全系数157/117=1.34,满足规范要求。400t 履带吊车履带开距10.1m×8.5m,在吊车履带下方铺垫钢板(40mm)。见图3。

图3 吊车主臂工况

6.2 缆风绳设置

缆绳选用4 根25 米φ10 尼龙绳,预先将缆绳先绑扎在天桥上,根据吊装段,设置在吊装段两端,绑扎在端部下弦杆的端头四角位置。吊装段处于移位节段,缆风绳操作人员均位于地面,随着天桥移动进行操作,控制梁体位置,防止钢梁对成品碰撞。

天桥即将就位时,由指挥员进行指挥,地面人员进行作业,准确落位。地面人员分4 组,每组5 人,共计20 人。听从现场指挥员命令进行施工。

6.3 吊点布置及钢丝绳选用

桁架吊装每段吊点共计8 处,采用环绕上弦杆的方式进行连接固定,预先由厂家对吊点位置进行钢板加强,确保吊装满足要求。见图4。

图4 吊点布置

6.4 钢丝绳选用

①卸扣选用,根据天桥重量(按117t 计算),采用4 组卸扣吊装,单个卸扣承受重量按63 吨选择,这里选择弓形卸扣T-BX-TH1812 型号63t 卸扣(查表后得)。每处吊点安全系数63/(117/4)=2.15,满足施工要求。

②钢丝绳选用,钢丝绳的允许拉力计算:

【F】=αF/K

【F】——钢丝绳的允许拉力(kN);

F——钢丝绳的钢丝破断拉力总和(kN);

α——钢丝绳破断拉力换算系数;

K——钢丝绳的安全系数。

本工程最大安装段自重为117t,8 吊点,4 股吊索起吊,不均匀系数取1.3,每根吊索承受的拉力为:

T=1170/8/sin60°×1.3=219.5kN

6×37 钢丝绳破断拉力换算系数为0.82,捆绑式,按作吊索弯曲的安全系数考虑,K=8-10,本工程选择8。则钢丝绳破断拉力总和为:F=2141kN,公称抗拉强度为1870 N/mm2,6×37,直径为58mm 的钢芯钢丝绳的破断力总和最小值为2240kN,满足要求。

6.5 钢桁架吊装步骤

为保证吊装施工进度,400t 履带吊提前进场站位、组装、稳车,80t 吊车配合吊装配重。钢梁吊装采用8 点起吊,吊装前技术人员用AutoCAD 软件找出待吊节段的质心,设置桁架吊点,保证起吊时桁架的稳定性。吊点采用环绕上弦杆主节点处的方法。为保证吊装安全,在吊点位置加设10cm*10cm 壁厚14mm 的钢板,同时加设护角,防止钢梁损坏。具体吊装顺序如下:

步骤一:将吊车站于DK507+324.2 距离站台5.95 米处,挂240t 超起配重,车后距离满足15 米半径要求。逆时针回转大臂36°,将梁体落于5、VII 道路基上,距离站台1.5 米,工作半径34 米,大臂60 米,额定起重量141t,安全系数1.2 满足规范要求。

步骤二:吊车空载走行12 米,前进至DK507+314 处(吊车履带距离站台边0.96 米)。挂240t 超起配重,车后距离满足15 米半径要求。逆时针回转大臂113°,落梁。履带距离站台0.96 米,最大工作半径31 米,大臂60 米,额定起重量157t,安全系数1.34 满足规范要求。

步骤三:吊车空载走行42 米,前进至DK507+272.62处(吊车履带距离站台边2.75 米)。吊起60t 节段,顺时针回转大臂49°,大里程侧边缘平移至DK507+292.2 处。履带距离站台2.75 米,最大工作半径22 米,大臂60 米,额定起重量76.9t,安全系数1.28 满足规范要求。

步骤四:吊车空载走行5.5 米,前进至DK507+267 处(吊车履带距离站台边2.65 米)。吊起45t 节段,顺时针回转大臂41°,与60t 节段对接。履带距离站台2.65 米,最大工作半径26 米,大臂60 米,额定起重量60.2t,安全系1.33 满足规范要求。

步骤五:将小里程剩余梁段进行焊接,吊车空载走行208 米,后退至DK507+475.2 处(吊车履带距离站台边5.73 米)。吊起117t 节段,顺时针回转大臂13°。履带距离站台5.73 米,最大工作半径34 米,大臂60 米,额定起重量141t,安全系数1.2 满足规范要求。

步骤六:吊车空载走行7.6 米,后退至DK507+467.6处(吊车履带距离站台边0.95 米)。吊起117t 节段,顺时针回转大臂120°。履带距离站台0.95 米,最大工作半径34米,大臂60 米,额定起重量141t,安全系数1.2 满足规范要求,落梁。

步骤七:待小里程侧剩余段焊接完成后,吊车空载走行160 米,后退至DK507+307.6 处(吊车履带距离站台边5.81 米)。吊起110t 节段,逆时针回转大臂37°,将梁体移动到5、VII 道路基上,大里程边缘里程为DK507+301。履带距离站台5.81 米,最大工作半径36 米,大臂60 米,额定起重量132t,安全系数1.2 满足规范要求。

步骤八:吊车空载走行13 米,后退至DK507+320.4 处(吊车履带距离站台边1.84 米)。吊起110t 节段,抬升大臂,将梁体移动到5、VII 道DK507+312.8 路基上,大里程边缘里程为DK507+312.8。履带距离站台1.84 米,最大工作半径36 米,大臂60 米,额定起重量132t,安全系数1.2满足规范要求。

步骤九:吊车空载走行11.3 米,后退至DK507+331.7处(吊车履带距离站台边1.84 米)。吊起110t 节段,抬升大臂,将梁体移动到5、VII 道DK507+323.2 路基上,大里程边缘里程为DK507+323.2。履带距离站台1.84 米,最大工作半径36 米,大臂60 米,额定起重量132t,安全系数1.2满足规范要求。

步骤十:吊车空载走行16.3 米,后退至DK507+336.7处(吊车履带距离站台边1.84 米)。吊起110t 节段,抬升大臂,当梁体高于支座0.5 米时停止抬升,顺时针旋转28°,落梁。履带距离站台1.84 米,最大工作半径30 米,大臂60米,额定起重量163t,安全系数1.48 满足规范要求。

步骤十一:吊车空载走行172 米,后退至DK507+508处(吊车履带距离站台边8.17 米)。吊起110t 节段,抬升大臂,逆时针旋转4°,将梁体小里程边缘移至DK507+515处。履带距离站台8.17 米,最大工作半径36 米,大臂60米,额定起重量132t,安全系数1.2 满足规范要求。

步骤十二:吊车空载走行12 米,后退至DK507+496处(吊车履带距离站台边7.35 米)。吊起110t 节段,抬升大臂,逆时针旋转4°,将梁体小里程边缘移至DK507+503.9处。履带距离站台7.35 米,最大工作半径36 米,大臂60米,额定起重量132t,安全系数1.2 满足规范要求。

步骤十三:吊车空载走行11 米,后退至DK507+485处(吊车履带距离站台边5.27 米)。吊起110t 节段,抬升大臂,顺时针旋转197°,落梁。履带距离站台5.27 米,最大工作半径36 米,大臂60 米,额定起重量132t,安全系数1.2满足规范要求。

7 结束语

该工程为空间桁架连廊结构,施工范围大,构件品种多。各种钢构件均需工厂加工制作,然后装运输至工地,各种构配件必须有组织、有计划按图纸要求分类编号,小构件须分类打包做到有条不紊。临近既有线作业,大型吊装设备进入施工现场困难,施工难度大。天桥施工范围内,营业线线间距为6.5 米(便线),站台边缘距离营业线中心1.75 米,施工安全要求更为突出,必须严格执行营业线作业的要求,执行过程中依据旁站制度设立专职安质人员严格卡控,经过参建工程人员的共同努力顺利的完成了吊装任务,加快了新建凌海南站的施工建设。