大数据技术和机器学习算法在热网集控系统中的应用

2022-03-10金鹏

金鹏

(辽宁工程职业学院,辽宁 铁岭 112008 )

0 引言

换热站集控系统以跨区域的工业以太网,对热源PLC 系统进行通信组态而实现。集控系统将各个换热站的供热管网进行分散控制、集中管理,利用机器学习算法对热力大数据样本进行训练得到锅炉燃烧系统预测模型,进而通过优化锅炉运行参数,实现节能减排目的。

1 集控系统建设

本文以项目组参与建设的某供暖公司集控系统为例,对分布在不同区域的27 座换热站锅炉实现实时监控和热力数据采集工作。建设思路及实现功能如下:

1)实时监控

实时监控各换热站锅炉的运行状态。

2)蒸汽锅炉数据采集

锅炉水位、蒸汽压力、蒸汽温度、炉堂负压、炉堂温度、总回水温度、水箱液位、冷凝水池液位、补水量、排烟温度、室外温度、报警信息、电耗、煤耗以及水泵、风机等数据。

3)热水锅炉数据采集

锅炉供/回水压力、供/回水温度、炉堂负压、炉堂温度、水箱液位、补水量、排烟温度、室外温度、报警信息、电耗、煤耗及水泵、风机等数据。

4)环保除尘自控系统数据采集

除尘器脱硫、脱硝工艺控制过程中的药箱液位、药液浓度、药剂使用量、烟气温度监控点、阀门开关量、气泵、喷淋泵运行状态等数据。

5)在线监控系统的数据采集

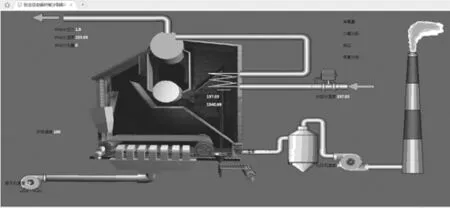

锅炉房监测设备监控点实时数据,形成曲线图。集控系统的部分监控截图如图1、图2所示。

图1 锅炉运行状态监控图

图2 热力数据

2 燃烧系统建模

锅炉燃烧释放出一部分氮氧化合物NOx。[1]在锅炉负荷稳定前提下,降低NOx排放量浓度成为人们的关注热点。[2]降低NOx排放与提高锅炉效率存在相互制约的关系,建立合理且有效的锅炉燃烧模型是调节矛盾的有效方法。传统的机理建模方法往往根据工作人员和工程师的经验总结形成简化模型,没有考虑锅炉的实时热力数据,不具有动态预测功能。[3]基于大量离线数据(历史数据)和在线数据(实时数据),利用机器学习算法对实时性、非线性、耦合性的复杂系统建立预测模型是当前的研究热点。[4]

本文燃烧系统建模过程如下:

1)在集控系统的热力数据库中采集一定数量的影响锅炉燃烧系统NOx排放浓度、燃烧热效率的历史数据和实时数据(锅炉负荷、炉膛密相区温度、一次风流量、一次风温度、二次风总流量、风机入口温度、烟气温度、烟气含氧量、锅炉燃烧热效率、NOx排放浓度)。

2)数据预处理后,将锅炉负荷、炉膛密相区温度、一次风流量、一次风温度、二次风总流量、风机入口温度、烟气温度、烟气含氧量的历史数据和实时数据预处理后作为建模的输入样本,将锅炉燃烧热效率和NOx排放浓度作为建模的输出样本。

3)基于极限学习机算法(Online Sequential Extreme Learning Machine,OS-ELM),通过输入样本和输出样本建立锅炉燃烧系统的NOx排放浓度预测模型和燃烧热效率预测模型。

4)根据燃烧系统NOx排放浓度预测模型和燃烧热效率预测模型建立适应度函数,通过混沌粒子群算法(Chaotic Particle Swarm Optimization,CPSO)求解预测模型的最优参数,建立最优化预测模型。

5)由训练样本和最优化预测模型求出NOx 排放浓度预测值和燃烧热效率预测值。

6)求出NOx排放浓度预测值与NOx排放浓度样本均方误差、平均相对误差,求出燃烧热效率预测值与燃烧热效率训练样本均方误差、平均相对误差,评价预测模型的精确度。

建模流程如图3 所示。

图3 建模流程图

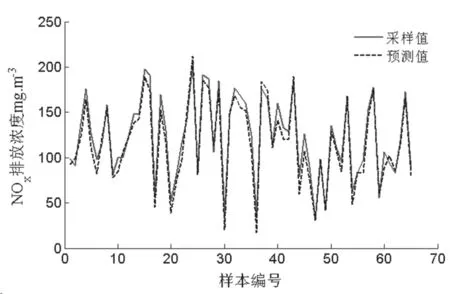

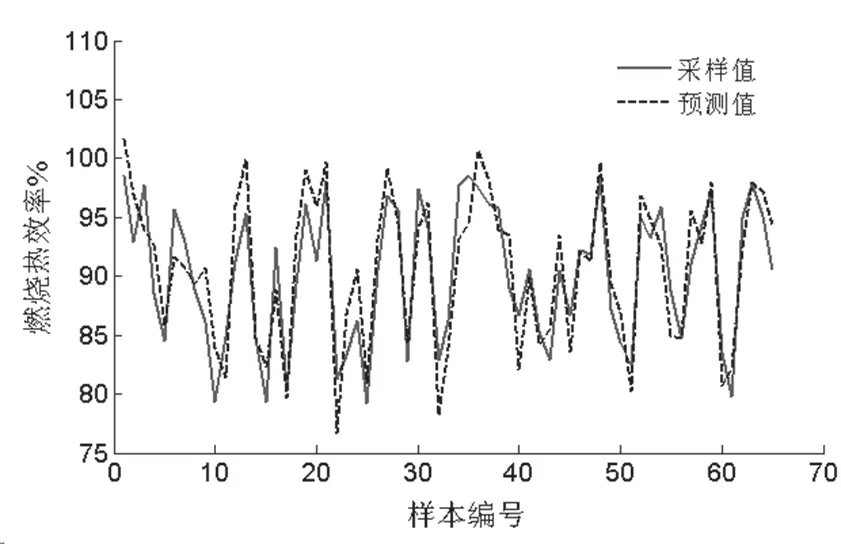

建模时,对采集的100 组热力数据进行预处理,去除无效数据后,将剩余的70 组热力数据作为建模样本。NOx排放浓度的采样值与预测值对比如图4 所示,燃烧热效率的采样值与预测值对比如图5 所示。由图5 可知,预测值与采样值拟合度较高。

图4 NOx排放浓度对比图

图5 燃烧热效率对比图

3 结语

集控系统通过实时可视化监控和热力数据采集、分析,直观监控各锅炉的运行状态。基于热力数据,通过机器学习算法建立的动态预测模型,可实时调整锅炉运行参数,提高锅炉热效率,降低NOx排放量。