多层陶瓷电容器端电极用低温烧结铜浆及烧结特性研究

2022-03-09曹秀华宁礼健张勇强梁金葵

黄 俊,曹秀华,宁礼健,张勇强,梁金葵

(广东风华高新科技股份有限公司 新型电子元器件关键材料与工艺国家重点实验室,广东 肇庆 526020)

多层陶瓷电容器(MLCC)是目前用量最大的被动元件之一,在集成电路中主要起耦合、滤波、储能等作用,广泛应用于消费电子、汽车电子、5G 通信、航空航天等领域[1-2]。近年来,MLCC 朝小型化、大容量、高可靠的趋势发展[3-4]。MLCC 端电极一直是影响MLCC 可靠性的关键因素之一,目前MLCC 端电极主要以贱金属铜端电极为主。随着应用领域对可靠性要求的提高,传统的高温烧结(>850 ℃)铜端电极浆料存在烧温高、应力大等问题,尤其在高容量MLCC产品中,残余应力极易产生内部裂纹,导致元件失效[5]。国内的低温烧结(<800 ℃)铜端电极浆料一直存在致密性不足的问题,低温烧结致密的铜浆主要依赖于进口,因此制备该浆料的先进技术长期被日、韩等国所垄断[6]。

为改善低温烧结铜端电极浆料的烧结形貌,本文主要通过对电极浆料中玻璃粉的转变温度、润湿性、粒径、含量,以及铜粉的形状、粒径等进行研究,探讨了玻璃粉和铜粉在低温烧结下对端电极烧结特性的影响,最终成功制备出适合低温烧结的铜端电极浆料,结束了国外企业对该浆料的技术垄断。

1 实验

1.1 原材料、实验设备及测试仪器

原材料:铜粉Cu-1(球形,D50=2.0 μm)、Cu-2(类球形,D50=2.0 μm)、Cu-3(片状,D50=2.0 μm)、Cu-4(板状,D50=2.0 μm)、Cu-5(类球形,D50=0.38 μm)、Cu-6(类球形,D50=0.81 μm)、Cu-7(类球形,D50=1.4 μm)、Cu-8(类球形,D50=2.5 μm)、Cu-9(板状,D50=0.38 μm)、Cu-10(板状,D50=0.81 μm)、Cu-11(板状,D50=1.4 μm)、Cu-12(板状,D50=2.5 μm)(以上铜粉购于日本三井);丙烯酸树脂(日本三菱);玻璃粉(自制);松油醇(美国陶氏,纯度>99%)。

实验设备:高速粉碎机(DFT-100A,林大机械);高温箱式炉(GWL-1400XB,洛阳炬星);双辊轧片机(SDS-818,奇帆科技);行星球磨机(QM-3SP4,南大科仪厂);高剪切分散机(EUROSTAR 60 control,IKA);三辊研磨机(80E,EXAKT);封端机(BHGF-032,炬华窑炉);烘干炉(HSG4005-0303,合肥恒力);烧成炉(HSA4003-1511ZNO,合肥恒力);电动粉末压片机(DY-60,天津科器高新);自动磨抛机(Laboforce,STRUERS)。

测试仪器:场发射扫描电子显微镜(SUPPA 55 SAPPHIRE,ZEISS);高温显微镜(EM301 -M16,HESSE)。

1.2 玻璃粉的制备

称取一定量的玻璃原料,采用手提式高速粉碎机对原料进行粉碎,混合均匀后置于200 mL 刚玉坩埚中。在1300 ℃的高温箱式炉中保温熔炼1 h 后,使用双辊轧片机将玻璃液成型,制得玻璃碎片。采用酒精作为球磨介质,使用行星球磨机对玻璃碎片进行球磨,最终制得玻璃粉体。

1.3 铜浆的制备

将丙烯酸树脂(质量分数20%)与松油醇(质量分数80%),在80 ℃的油浴中密闭搅拌24 h,得到有机载体。

将铜粉(质量分数65%~75%)、玻璃粉(质量分数5%~15%)和上述有机载体(质量分数20%~30%)在高剪切分散机内进行混合,然后用三辊研磨机研磨,最终制得铜浆。

1.4 端电极的制备

使用封端机将配制好的铜浆涂覆在0603 规格的MLCC 陶瓷体的两端,然后置于120 ℃烘干炉内进行烘干,最后在750 ℃,N2气氛下进行烧结,最终制得MLCC 铜端电极。

1.5 表征手段

使用电动粉末压片机在0.5 MPa 的压力下将玻璃粉压制成底面直径为5 mm、高为2 mm 的圆柱形纽扣,将纽扣置于陶瓷基片上,然后采用高温显微镜,在N2气氛下以10 ℃/min 的升温速率从室温升至850 ℃,实时观察玻璃纽扣烧结后对陶瓷基片的润湿情况。

使用自动磨抛机将烧结后的MLCC 沿短轴方向磨至约1/2 处,露出端电极的横截面,然后采用扫描电子显微镜分别观察端电极表面和横截面的微观形貌。

使用Avizo 3D 软件对端电极的烧结致密度进行评估,对烧结后的端电极图片进行分析,利用图片中每个像素点灰度的差异进行孔隙与非孔隙区域的判断和选择,若孔隙区域的总面积为Ah,非孔隙的面积为An,则端电极的致密度D可以表示为:

2 结果与讨论

2.1 玻璃转变温度对铜浆烧结特性的影响

选用B-Si-Zn-Ba 体系的玻璃粉制备低温烧结铜浆。固定玻璃组分中网络修饰体的质量百分比,探究B/Si 质量比与玻璃转变温度的关系,并对不同B/Si 质量比的玻璃所制备的铜浆烧结性能进行研究。编号为1#、2#和3#的玻璃对应的B/Si 质量比如表1 所示。

三种不同B/Si 质量比的玻璃DSC 曲线如图1 所示,可以发现,1#、2#和3#玻璃的玻璃转变温度分别为527.6,577.6 和635.8 ℃,说明随着B/Si 质量比的降低,玻璃转变温度明显增加。此外,1#、2#和3#玻璃均出现了析晶放热峰,由于本实验使用的玻璃是在急冷的条件下成型,为无规则的网络结构,当对玻璃再次进行缓慢的升温加热时,体系内原有的无规则网络结构获得一定的能量并进行结构重排,因此出现析晶现象并释放部分热量。具体来说,1#玻璃出现一个较小的析晶峰(637.0 ℃),2#玻璃出现两个析晶峰(700.0 和815.0 ℃),3#玻璃出现一个尖锐的析晶峰(775.0 ℃)。这是由于不同组分含量玻璃的析晶倾向不同,随着B/Si 质量比的降低,玻璃中硼氧三角体减少,硅氧四面体增加,结构更为稳定,导致析晶温度逐渐升高[7-9]。

图1 不同B/Si 质量比玻璃的DSC 曲线Fig.1 DSC curves of glasses with different B/Si mass ratios

图2 为1#、2#和3#玻璃在820 ℃烧结后的XRD图谱。可以发现,1#玻璃在烧结后未出现较明显的析晶峰,只在2θ=67.5°处出现一个小峰,2#玻璃和3#玻璃在烧结后均出现明显的析晶峰,对应的为六方BaAl2O4。XRD 分析结果与上述DSC 分析结果一致。

图2 不同B/Si 质量比玻璃的XRD 谱Fig.2 XRD patterns of glasses with different B/Si mass ratios

将1#~3#玻璃粉分别按步骤1.3 制备成铜浆后,按步骤1.4 制备成端电极。三种B/Si 质量比玻璃制备的铜端电极在烧结后表面形貌的SEM 照片如图3 所示。可以发现,1#玻璃制备的铜浆在烧结后,表面致密,但是玻璃上浮至端电极的表面(见图3(a));2#玻璃制备的铜浆在烧结后,表面致密平整(见图3(b));3#玻璃制备的铜浆在烧结后,表面不致密并有较多的孔洞(见图3(c))。玻璃粉在铜浆烧结过程中所起的主要作用是助烧,当温度升至玻璃粉的软化温度时,玻璃粉开始软化,变为液态,液态的粘结相会渗透到铜粉颗粒间的空隙内,润湿和拉紧铜颗粒,并形成一层凹面状液膜。与此同时,在表面张力和毛细孔引力的作用下,铜颗粒进行移动重排,形成紧密的排列,在接触点处会产生较大的压力,使得接触点的活性高于铜颗粒表面的其他部位,于是在一定温度下,两个铜颗粒的接触点首先溶解,形成烧结颈。随着温度的继续升高,烧结颈不断扩大,形成连续的烧结体。在铜粉烧结的过程中,仍然会残留许多孔洞,液态化的玻璃相随即会填充在孔洞中,形成致密的铜膜[10]。1#玻璃的B/Si 质量比最大,玻璃转变温度最低,在烧结过程中玻璃粉转变为液态的量最多,会导致烧结时多余的液态玻璃相溢出到端电极的表面,使得在电镀镍时铜与镍在玻璃相溢出区域无法形成合金连接,导致电镀层与铜端电极结合不紧密,进而引发MLCC 端电极抗拉性能下降等问题。3#玻璃的B/Si 质量比最小,其玻璃转变温度最高,烧结过程中产生的液态玻璃相量最少,不足以用于铜颗粒的重排和孔洞的填充,导致烧结不致密,在电镀时,电镀液易渗入至端电极内部,引起MLCC 失效。2#玻璃的B/Si 质量比相对最优,产生的液态玻璃相正好可以满足铜颗粒的重排和空隙的填充,因此其表面烧结致密,且无玻璃相上浮。

图3 不同B/Si 质量比玻璃的端电极烧结表面形貌Fig.3 The sintered morphologies of the terminal electrode based on glasses with different B/Si mass ratios

2.2 玻璃与陶瓷基材的烧结润湿性对铜浆烧结特性的影响

图4 和图5 分别为三种B/Si 质量比的玻璃粉纽扣置于陶瓷基片上,并在750 ℃烧结时的高温显微镜照片和制备的铜端电极烧结后横截面的SEM 照片。可以发现,1#玻璃在陶瓷基片上的烧结润湿性最好(见图4(a)),2#玻璃在陶瓷基片上成烧结状态(见图4(b)),3#玻璃在该温度下烧结没有任何变化(见图4(c))。说明随着三种玻璃的玻璃转变温度升高,在陶瓷基片上的烧结润湿性明显变差。另外,玻璃在陶瓷基片上的烧结润湿性降低导致铜浆烧结时玻璃相在陶瓷体上的沉积量减少。1#玻璃制备的铜浆在陶瓷体上的沉积量较多(见图5(a)),导致液相玻璃在铜粉中分布较少,无法填充铜粉之间的烧结空隙,导致铜端电极烧结后孔隙较多;2#玻璃与陶瓷基片有一定程度的反应,并且在界面处沉积量适中(见图5(b)),既可以保证端电极与界面的反应强度,也可以填充铜粉之间的烧结空隙,保证了端电极的致密度及与陶瓷体的附着性能[11];3#玻璃与基片润湿性较差(见图5(c)),无法与陶瓷基材形成稳固的界面,导致铜端电极与陶瓷体之间的结合力不足,易造成端电极脱落。综上,三种玻璃粉中2#玻璃粉的B/Si 质量比最合适。

图4 不同B/Si 质量比玻璃在陶瓷基片上的高温显微镜图Fig.4 High temperature microscope images of glasses with different B/Si mass ratios on ceramic substrates

图5 不同B/Si 质量比玻璃制备的端电极横截面的SEM 照片Fig.5 The sintered sections of the terminal electrode based on glasses with different B/Si mass ratios

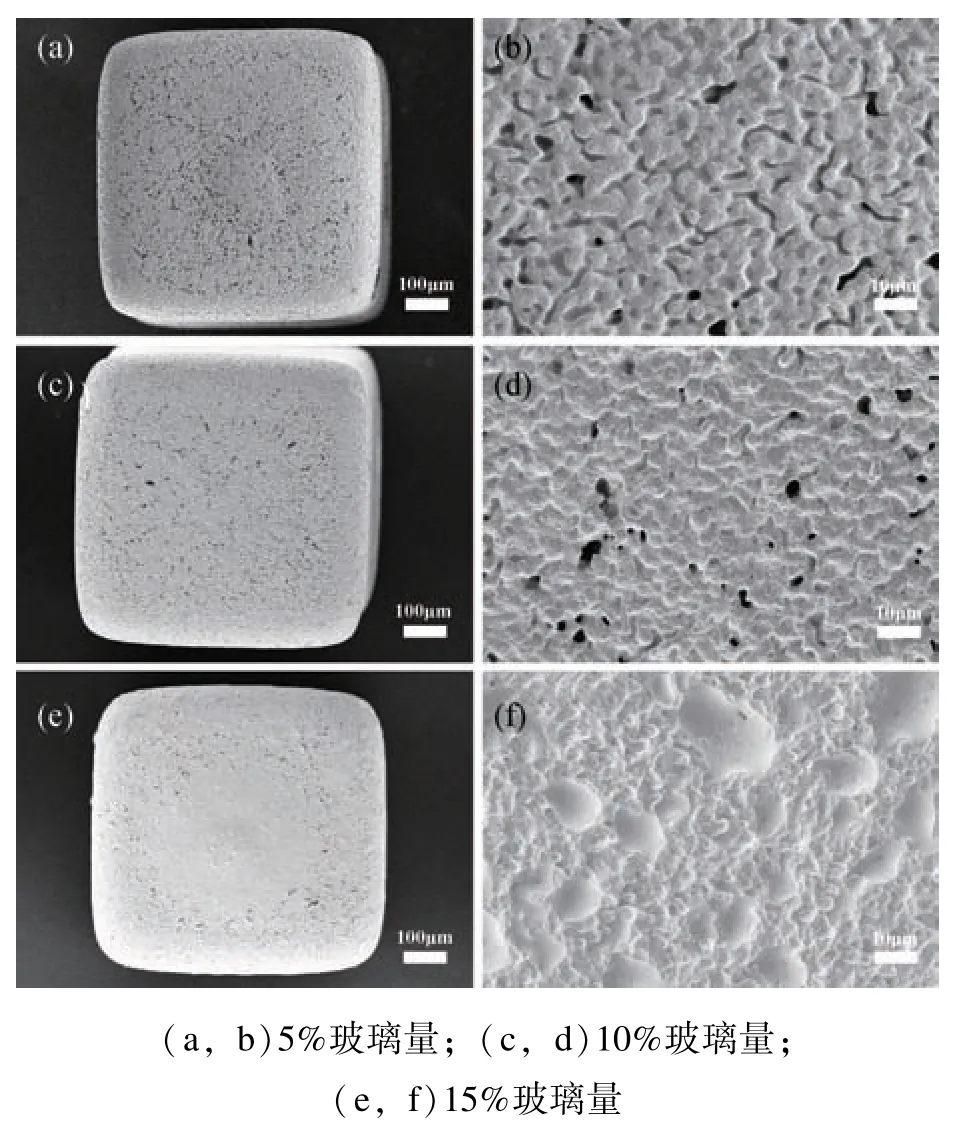

2.3 玻璃粉含量对铜浆烧结特性的影响

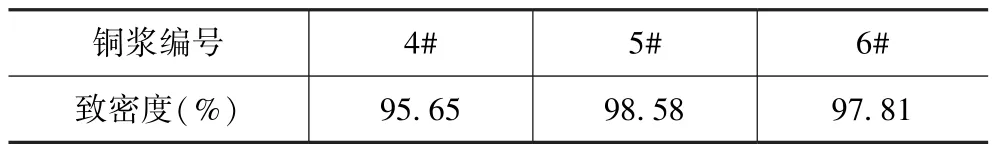

玻璃粉的主要作用是熔融润湿铜颗粒,并带动铜颗粒滑动使其相互充分接触,从而降低铜粉间的烧结阻力。因此玻璃粉与铜粉的相对含量是决定铜浆烧结效果的关键参数。基于2#玻璃粉设计并制备了三款具有不同玻璃含量的铜浆(见表2),其端电极烧结后的SEM 照片如图6 所示。可以发现,4#铜浆对应的端电极表面存在较多的孔洞(见图6(a)和(b)),说明含有质量分数5%玻璃粉铜浆内的铜粉无法被充分润湿,铜颗粒难以充分滑动并接触,烧结阻力较大,无法形成致密的烧结铜膜;5#铜浆对应的端电极表面孔洞相较于4#减少,烧结膜致密性提升(见图6(c)和(d)),说明铜粉的润湿和相互接触情况得到改善,玻璃粉和铜粉在烧结后形成较为致密的网络结构;6#铜浆制备的端电极致密性良好,但表面浮出大量的玻璃(见图6(e)和(f)),原因可能是部分玻璃粉和铜粉已经烧结形成致密的网络结构,多余的玻璃通过毛细管效应上浮到端电极表面。表3 对不同玻璃粉含量的端电极致密度进行了计算,结果表明当铜浆内玻璃的含量为质量分数10%时,端电极致密度可达98.58%,且无玻璃上浮,说明10%附近为较佳的玻璃含量。

表3 不同玻璃粉含量的端电极致密度Tab.3 Density of terminal electrode with different contents of glass powder

图6 不同玻璃粉含量下端电极表面的烧结形貌Fig.6 Sintered morphologies of terminal electrode with different contents of glass powder

表2 不同玻璃粉含量对比实验Tab.2 Comparative experiment with different contents of glass powder

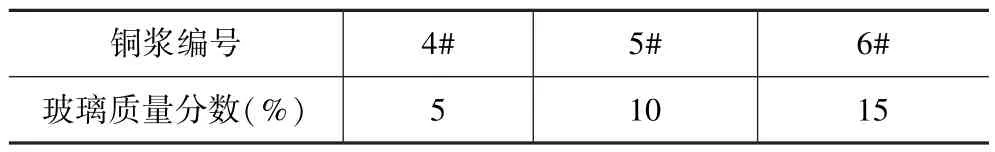

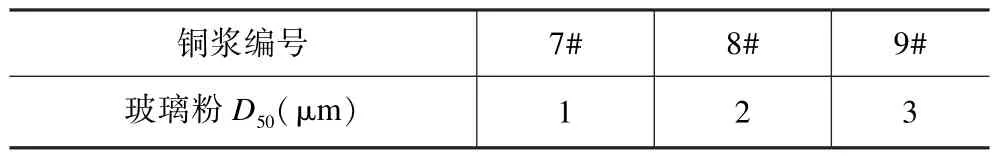

2.4 玻璃粉粒径对铜浆烧结特性的影响

玻璃粉的粒径会影响其烧结活性及在铜浆内的分布情况,导致铜粉的烧结效果发生差异,最终影响MLCC 端电极的烧结形貌。在相同玻璃粉含量下,使用不同粒径玻璃粉制备了三款铜浆(见表4),烧结后端电极的SEM 照片如图7 所示。结果显示,7#和8#铜浆(见图7(a)和(b))烧结膜的致密性相近且明显优于9#铜浆(见图7(c)),原因是当玻璃粉粒径较小时,会较早出现熔融,加之比表面积大,对铜粉的整体润湿率高,铜颗粒易被牵引流动,铜粉彼此间有效接触面积大,易烧结得到致密的铜膜。9#铜浆对应的烧结膜致密性较差(见表5),表面出现大量孔洞,原因是玻璃粉粒径过大,熔融温度偏高,此外玻璃粉比表面积小,只能局部润湿铜粉,对铜粉整体的润湿率偏低,铜颗粒间的有效接触面积较小,烧结阻力较大,难以充分烧结形成致密的烧结膜。上述结果表明,玻璃粉粒径过大难以得到高度致密化的端电极;而当玻璃粉D50处于2 μm 以下时,端电极烧结致密性相近,考虑到玻璃粉粒径越小加工难度越大和成本越高等问题,玻璃粉粒径控制在2 μm 左右为较佳范围。

表4 不同粒径玻璃粉对比实验Tab.4 Comparative experiment with different particle size of glass powder

图7 不同玻璃粉粒径下端电极烧结形貌Fig.7 Sintered morphologies of terminal electrode with different particle sizes of glass powder

表5 不同玻璃粉粒径的端电极致密度Tab.5 Density of terminal electrode with different particle size of glass powder

2.5 铜粉形貌及粒径对铜浆烧结特性的影响

铜粉形貌与铜粉颗粒间有效的接触面积相关,进而影响到铜粉的烧结效果。本文选用粒径相近而形貌不同的铜粉,系统研究铜粉形貌与烧结特性间的关系。图8 为铜粉颗粒的SEM 照片,其中Cu-1 为球状铜粉(见图8(a)),Cu-2 为类球状铜粉(见图8(b)),Cu-3 为片状铜粉(见图8(c)),Cu-4 是由球状粉经压制后形成一定厚度的板状粉(见图8(d)),比片状粉的厚度略大。

图8 不同形貌铜粉的SEM 照片Fig.8 SEM images of copper powders with different morphologies

选择玻璃粉含量为质量分数10%,Cu 粉配比如表6 所示,配制成铜浆并制备铜端电极。

表6 不同形貌Cu 粉的对比实验Tab.6 Comparative experiment with different morphologies of Cu powders

图9 为不同形貌铜粉制备的端电极的表面和横截面的SEM 图,11#铜浆(见图9(c)和(d))的表面和横截面的烧结致密性优于10#铜浆(见图9(a)和(b)),原因是类球状的铜粉之间表面接触的面积比球状铜粉更大,铜粉颗粒之间更容易形成烧结颈,从而形成烧结体。13#铜浆(见图9(g)和(h))的表面和横截面的烧结致密性优于12#铜浆(见图9(e)和(f)),证明板状粉烧结致密性优于片状粉,原因可能是板状铜粉中存在许多未被压制的小粒径球状铜粉,可以填充在板状铜粉的空隙处,增加铜粉颗粒间的有效接触面积,增大烧结活性。通过11#和13#铜浆可以看出,类球状/板状铜粉质量比比较大的铜浆更容易烧结致密,原因是类球状粉可以有效填充板状粉的空隙,增加接触面积,提高烧结致密性。表7 为上述四种铜浆对应的端电极烧结致密度,11#铜浆选择Cu-2 和Cu-4 铜粉,且Cu-2 ∶Cu-4 质量比为6 ∶4,其端电极致密度相对最高,为99.04%。

图9 不同形貌铜粉下端电极烧结形貌Fig.9 Sintered morphology of terminal electrode based on copper powder with different morphologies

表7 不同形貌铜粉下的端电极致密度Tab.7 Density of terminal electrode based on copper powder with different morphology

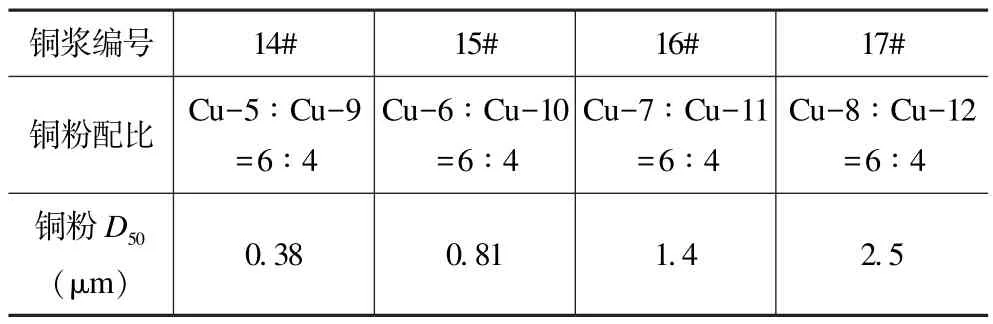

铜粉粒径是影响铜粉烧结活性的关键参数之一。选用粒径不同的混合铜粉(类球状铜粉∶板状铜粉的质量比为6 ∶4),设计了四款铜浆如表8,图11 展示了当玻璃粉用量为质量分数10%、玻璃粉粒径为2 μm时,不同粒径混合铜粉所制备的铜浆的烧结情况。当铜粉的D50=0.38 μm 时(见图11(a)),端电极出现了鼓包情况,原因是铜粉粒径小,比表面积大,烧结活性高,烧结致密化过快,部分树脂热分解产物无法有效排出,在端电极内部膨胀形成鼓包。当铜粉D50=0.81 μm 时也出现类似的情况(见图11(b)),但鼓包率和鼓包尺寸变小,说明相较于0.38 μm 铜粉,0.81 μm 铜粉的烧结致密化进程减慢,更有利于树脂分解产物的排出。当铜粉的D50=1.4 μm 时(见图11(c)),烧结膜致密性良好且端电极没有鼓包等不良情况的出现,说明铜粉的烧结活性适宜,树脂的分解排出和烧结膜的致密化进程达到平衡。当铜粉的D50=2.5 μm时(见图11(d)),烧结膜多孔、不致密且表面粗糙,原因是铜粉粒径大,比表面积小,铜颗粒间的有效接触面积小,烧结活性偏低,在烧结过程中颗粒固相反应速度较慢,烧结程度低,金属粉没有完全熔融。上述结果表明,铜粉粒径偏小,铜粉过早烧结导致树脂分解产物无法有效排出,易形成鼓包;铜粉粒径过大,烧结活性偏低,难以形成致密化的铜膜;粒径适中的铜粉表现出适宜的烧结活性,可得到致密性高、外观形貌良好的端电极。

表8 不同铜粉粒径对比实验Tab.8 Comparative experiment of glass powder with different contents

图11 不同粒径铜粉的端电极烧结形貌Fig.11 Sintered morphologies of terminal electrodes based on copper powders with different particle sizes

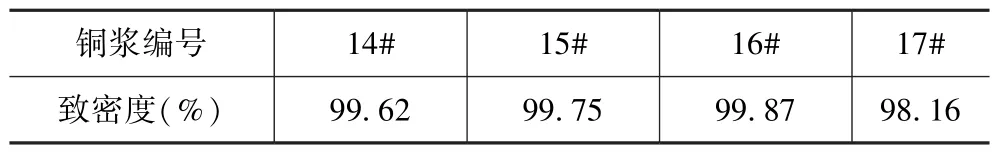

表9 为14#~17#铜浆的致密度,其中14#~16#铜浆对应的端电极致密度均高于99%,且16#最高,达99.87%。为了进一步评价端电极的烧结质量,对端电极烧结效果优异的16#铜浆和烧结效果较差的17#铜浆进行电镀时的Ni 渗透情况分析,结果如图12 所示。可见烧结致密的端电极内部无Ni 渗透现象(见图12(a)),而端电极烧结不致密时,Ni 渗透较为严重(见图12(b)),导致对应的MLCC 产品可靠性不良。

表9 不同形貌铜粉下的端电极致密度Tab.9 Density of terminal electrode based on copper powder with different morphologies

图12 不同致密度的端电极Ni 渗透实验Fig.12 Ni permeation experiment based on terminal electrode with different densities

为了更清晰地展现本文所研究的低温铜浆的应用效果,表10 为端电极烧结效果相对优异的16#铜浆对应的MLCC 产品可靠性测试结果。结果表明,用该款铜浆制备的MLCC 具有高可靠性。

表10 16#铜浆对应的MLCC 产品可靠性测试结果Tab.10 Reliability test results of MLCC products corresponding to 16# copper paste

3 结论

(1)研究结果表明,玻璃粉转变温度对铜端电极烧结形貌及玻璃粉与陶瓷基片的烧结润湿性有明显影响,在本实验所设计的三款玻璃粉中,转变温度为577.6 ℃的玻璃粉用于铜端电极烧结时形貌更佳。

(2)在端电极铜浆中,玻璃粉含量能深刻影响端电极烧结效果,在本实验中,当玻璃粉含量为质量分数10%,D50粒径为2 μm 时,铜端电极烧结形貌相对更好。

(3)不同形貌的铜粉之间接触面积差异较大,直接影响铜粉之间的烧结效果,在本实验的端电极铜浆中,选用类球状铜粉Cu-2 和板状铜粉Cu-4,且Cu-2 ∶Cu-4 质量比为6 ∶4,能获得致密度为99.04%的铜端电极。

(4)通过控制前述较佳的铜浆设计参数,对不同粒径的铜粉进行对比研究,结果显示,当铜粉D50为1.4 μm 时,端电极烧结致密度可达99.87%,且无鼓包现象,对该款铜浆的MLCC 产品进行可靠性检测,其性能合格。

通过对MLCC 端电极用铜浆的玻璃粉转变温度、含量、粒径、润湿特性和铜粉形状、粒径等进行研究,获得低温烧结下形貌良好、致密度高的MLCC 端电极,为MLCC 低温烧结端电极铜浆国产化提供了参考思路,具有一定实际意义。