碳化物衍生碳的制备及其应用研究进展

2022-03-09唐金琼孔勇沈晓冬

唐金琼,孔勇,3,沈晓冬,3

(1 南京工业大学材料科学与工程学院,江苏 南京 211816;2 江苏先进无机功能复合材料协同创新中心,江苏 南京 211816;3 南京工业大学宿迁市新材料产业技术创新中心,江苏 宿迁 223800)

碳化物衍生碳(carbide-derived carbon,CDC)是将碳化物中非碳元素去除后所得到的产物,包含无定形碳、石墨带、碳洋葱、碳纳米管、类石墨烯碳和纳米金刚石等多种碳形态。CDC 因其高比表面积、孔径分布窄、孔径可调、碳形态丰富、导电性和生物相容性好等特点,可应用于气体存储、水污染及空气污染处理、生物医药、电化学储能及摩擦学等领域。常用于制备CDC 的碳化物有WC、SiC、TiC、VC、ZrC、TaC、NbC、MoC、CaC、BC、 FeC、 TiAlC、 TiSnC、 TiAlC、 TiSiC等。目前,CDC制备方法主要包括卤素刻蚀法、超临界水热法、酸浸泡法、碳化钙反应法、高温热解法及高温熔盐电化学刻蚀法。本文概述了这六种刻蚀方法的优缺点,分析了CDC 在不同应用场景下的研究进展,并对其应用表现及商用价值进行了简单评价,为促进CDC 实现商用和工程化应用提供了建设性意见。

1 CDC的制备方法

1.1 卤素刻蚀法

卤素刻蚀法是将碳化物置于卤素气氛中进行热处理,卤素与非碳元素反应生成气态卤化物,从而制得CDC 的过程。卤素刻蚀法由于效率高、操作简单,是制备CDC 最常用的方法。目前,用于碳化物刻蚀的卤素气体主要有Cl、HCl、F、XeF等。

徐江在不同温度下(400~1000℃)对VC、TiC、NbC进行Cl刻蚀,发现所有碳化物刻蚀得到的CDC 微孔比表面积随刻蚀温度升高先增加再减小,碳化物刻蚀前后尺寸及形状维持不变,碳化物向CDC 的转变为共形转变。当刻蚀温度为600℃时,以NbC 为前体制备的CDC 微孔孔径约为0.9nm,比表面积最高,为2200m/g。张静以HCl/Cl为刻蚀气体,SiC 和WC 为前体,制备出具有微-中-大孔分级孔结构的CDC,论证了微孔由刻蚀非碳原子产生,而中孔和大孔的形成一部分是由于C-C层网络结构交联堆积和C层的塌陷,另一部分则归结于HCl 和Cl对C 的“烧蚀”反应。SiC在1000℃刻蚀得到的CDC比表面积和孔体积最高,分别为2675m/g 和3.42cm/g。以SiC 为前体制备CDC 往往需要较高的刻蚀温度,这与材料自身稳定性有关。

许多研究致力于高温氯化刻蚀合成CDC,为了降低反应温度,可以考虑选择氟化反应进行刻蚀。与氯化反应相同,SiC 的氟化反应可以产生气态氟化硅,从而很容易地从碳结构中脱离出来。Batisse 等分别采用F和XeF对SiC 薄膜进行氟化刻蚀,在30~130℃的氟化条件下成功合成了CDC涂层。随后,该团队报道了TiC 纳米颗粒与F在130℃、3h条件下制备出以0.59nm为中心的单分散孔径分布微孔CDC,但比表面积仅为440m/g。Ghimbeu 等探究了F和固态XeF与不同孔结构前体的反应,发现无论选择何种氟化方式,合成的CDC 比表面积和孔体积均随温度提高显著下降。这一现象是由于氟原子活性强于氯原子,在反应过程中,生成的CDC 易分解为CF气体和CF气体,故采用氟化法合成CDC时,其最终产物难以控制。

考虑到氟化反应中,氟原子易与CDC 反应形成气态氟化碳(CF)以及产物比表面积低的问题,目前常用Cl刻蚀。实验室常用MnO和浓HCl 制备Cl,但在反应过程中,为防止生成的Cl在传输过程中泄漏,对整个装置的气密性要求很高。同时由于浓盐酸挥发较快,Cl的纯度难以保证,并且挥发的浓盐酸会对装置造成腐蚀,常需采用碱液进行尾气处理。

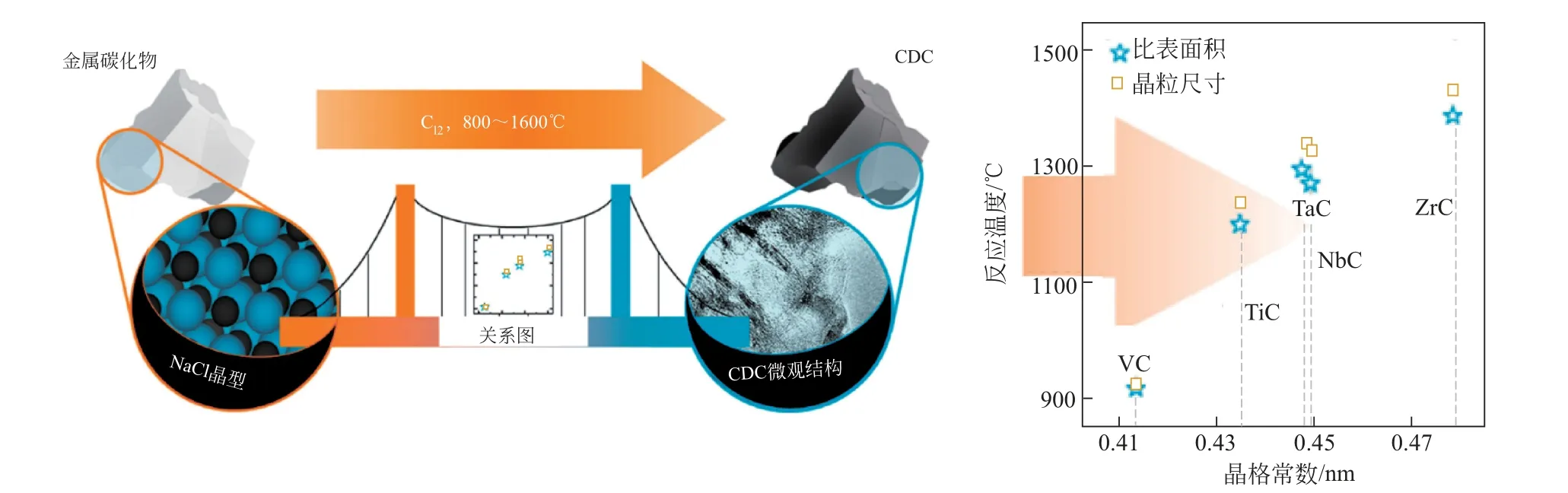

氯气刻蚀法因反应速度快、产率高,可通过改变碳前体、反应气体种类、气体体积分数、反应温度及反应时间等方式,对碳形态、孔结构及比表面积进行微观调控(前体和温度对CDC 比表面积及晶粒尺寸的影响程度见图1),适用的碳化物体系广泛等优点,成为了目前制备CDC 最常用的一种方法。

图1 不同前体及反应温度对CDC物性参数影响[17]

1.2 超临界水热法

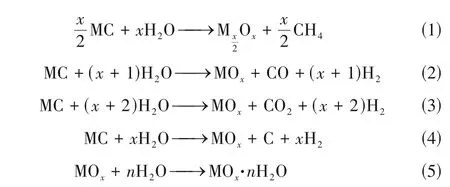

金属碳化物与超临界水反应可生成金属氧化物、CDC、甲烷、一氧化碳、二氧化碳和氢气等。Jacobson 等研究了300~1000℃、2~200MPa 下,MC-HO体系中发生的主要反应,见式(1)~式(5)。

式中,M=Si、Ti、Ta、Nb、W或B。

超临界水热反应过程中水的用量对CDC 形成有显著影响。以SiC 粉体的水热反应为例,在低HO/SiC 比例下,CDC 和二氧化硅都沉积在表面;在合适的HO/SiC 比例下,大量的水可确保形成的二氧化硅立即溶解在超临界流体中,而CDC 是唯一稳定的固体反应产物;而高HO/SiC 比例下,既没有形成CDC 也没有形成二氧化硅,仅观察到碳化硅的活性氧化。

Kraft 等在200MPa、400~700℃条件下对SiC纤维进行水热处理,发现延长水热处理时间及提高反应温度有利于CDC 的形成。随温度提高,纤维表面CDC的碳形态由无定形碳向有序石墨碳转变。SiC 纤维的水热降解反应呈线性动力学,意味着在纤维上形成的二氧化硅会立刻溶解于超临界水中,无法阻止碳化物进一步的氧化腐蚀。Zhang 等研究了TiSiC块体在35MPa、500~700℃下的水热氧化。在700℃时,由于氧化硅在高温高压水中的溶解度很大,所得的氧化物层仅由氧化钛和CDC 组成。相同条件下对TiAlC进行水热氧化,发现TiAlC经水热刻蚀无法生成CDC,证明TiAlC相比于TiSiC具有更好的耐水热氧化性。Linck等研究了氧化锆、氧化铪改性的纳米SiOC 复合材料(SiZrOC、SiHfOC)的水热反应。由于氧化锆/氧化铪在水中的溶解度极低,间接提供了稳定防水保护层,导致在产物中未发现CDC 形成。因此,在碳化物中引入易溶解于超临界水的金属元素将更易获得CDC。

SiC 超临界水热法反应机理如图2 所示。超临界水热法氧化刻蚀反应速度慢、产量低,需要反应釜高温加压,适用的碳化物体系较窄,形貌及孔结构难以控制,且表面往往还会存在一些金属氧化物杂质,通常仅能获得薄而不均匀的纳米尺度碳膜。

图2 SiC超临界水热法反应机理[24]

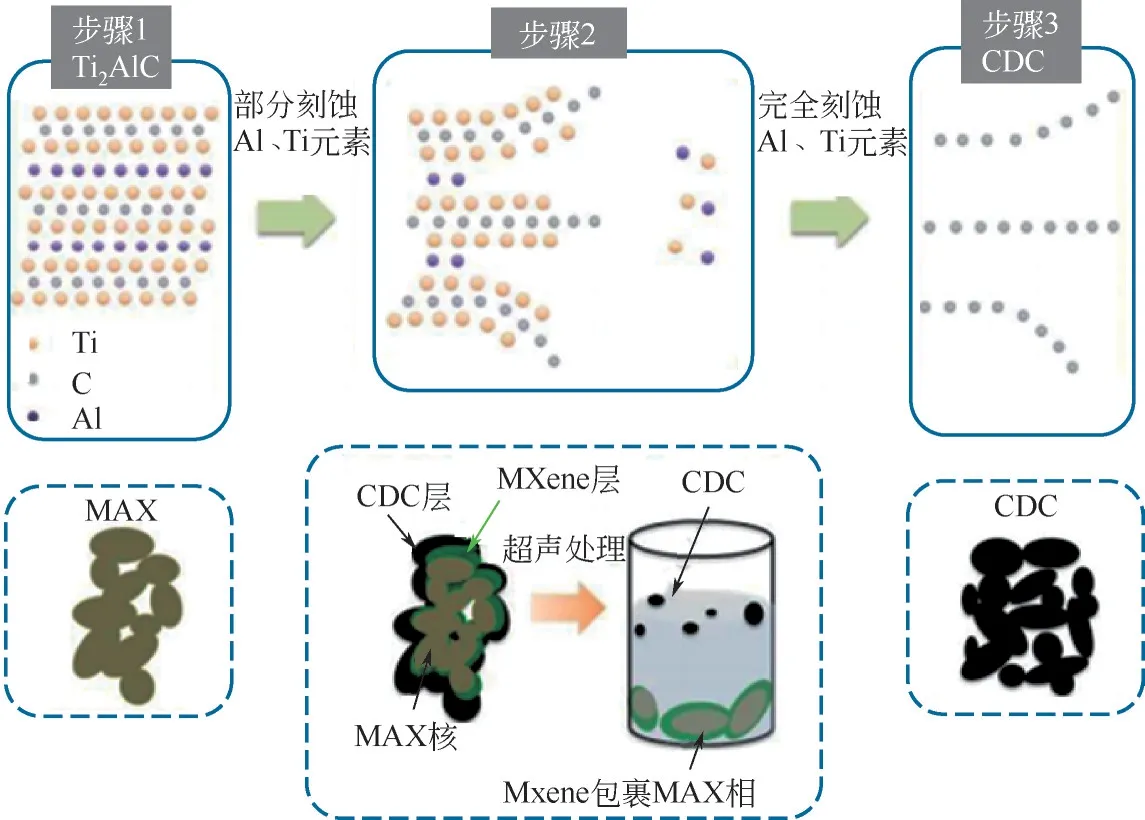

1.3 酸刻蚀法

酸刻蚀法是将碳化物长时间浸泡于强酸溶液中,去除碳化物中金属元素而获得CDC 的一种方法。某些三元碳化物(如TiAlC、TiAlC)在经过氢氟酸处理后可导致二维MXene 的形成,延长处理时间则会生成CDC。Heidarpour 等将TiAlC 粉末浸入较低浓度的HF 溶液中合成层状CDC。Sun等研究了TiAlC电极在稀盐酸中的电化学刻蚀生成CDC,并提出了刻蚀形成三层核-壳模型,从外到内分别由CDC 层、MXene 层和未刻蚀MAX 层组成,如图3所示。

图3 Ti2AlC在HCl水溶液电解液中的刻蚀机理[25]

酸刻蚀法虽具有操作简单、成本低的优势,但存在刻蚀周期较长,需要对产物进行超声、离心、干燥等繁琐处理。此外,该法制备的碳化物的适用范围很窄,产物时刻受溶液分子动力学影响,难以控制。

1.4 碳化钙反应法

在众多碳化物中,由sp 杂化碳组成的碳化钙(CaC)是一种廉价且易于获得的工业原料,是制备CDC 的理想碳源。除常用的高温卤素刻蚀法外,CaC还可以与过渡金属氯化物、金属氯化物水合物、二氧化碳、硫、KOH或草酸反应制备CDC,也有相关报道通过对溶解在LiCl-KCl-CaCl熔体中的CaC进行阳极氧化制备CDC 及CaC,与六溴苯通过交叉偶联反应合成CDC。

Han 等通过二氯化铜水合物(CuCl·2HO)和CaC在600℃下反应制备出可用于锂离子电池的CDC 负极材料。在60 个循环内,该负极材料可提供391mA·h/g的可逆容量,表现出高容量和出色的循环性能。Li 等采用一步法,利用CaC在550℃的硫热反应制备高度石墨化的CDC材料。Zhao等通过-溴代丁二酰亚胺(NBS)与CaC反应合成掺氮CDC,在700℃下制备的掺氮CDC具有双重微孔(7Å 与12Å,1Å=0.1nm)和中孔,此时CDC 比表面积最大,为1436m/g。在电流密度为0.2A/g时,该CDC 具有214.8F/g 的高比电容,5000 次循环后容量保护率为96%。

尽管CaC合成CDC 的方式有很多,但该反应过程中CDC 的产率低,往往因产物中存在金属杂质,无法得到纯净的CDC材料。

1.5 高温热解法

在真空或者惰性气体环境下,碳化物发生高温热解,由于碳的熔点超过大多数金属的熔点,碳化物中的金属原子以蒸气形式分离,残留的碳原子经过重新排列组合获得新的碳结构。20 世纪40 年代末,高温分解碳化物制备CDC 层首次出现在大众的视野中。Badami的早期实验表明,对6H-SiC单晶施加压力(0.13×10MPa) 的同时加热至2050~2150℃,生成具有混层碳和石墨碳形态的CDC层,相对底层SiC晶格显示出外延特征。由于硅-CDC 界面阻力大,硅面会阻止CDC 进一步外延,CDC 面的石墨烯层数要比硅面的石墨烯层数多,存在晶面取向导致的石墨烯层厚度不一。Norimatsu 等在真空炉中以0.13×10MPa 压力于1600~1900℃条件下对尺寸约为0.5μm 的BC 颗粒进行煅烧,通过BC的热分解来生长CDC。当温度高于1600℃时,CDC 在BC表面上外延形成,CDC层的数量和形态与表面取向有关,这一结论与Badami的研究相似。

高温热分解法的主要缺陷在于CDC 的合成条件严苛,对碳化物基底要求比较高,需要同时对体系提供压力、真空及高温。

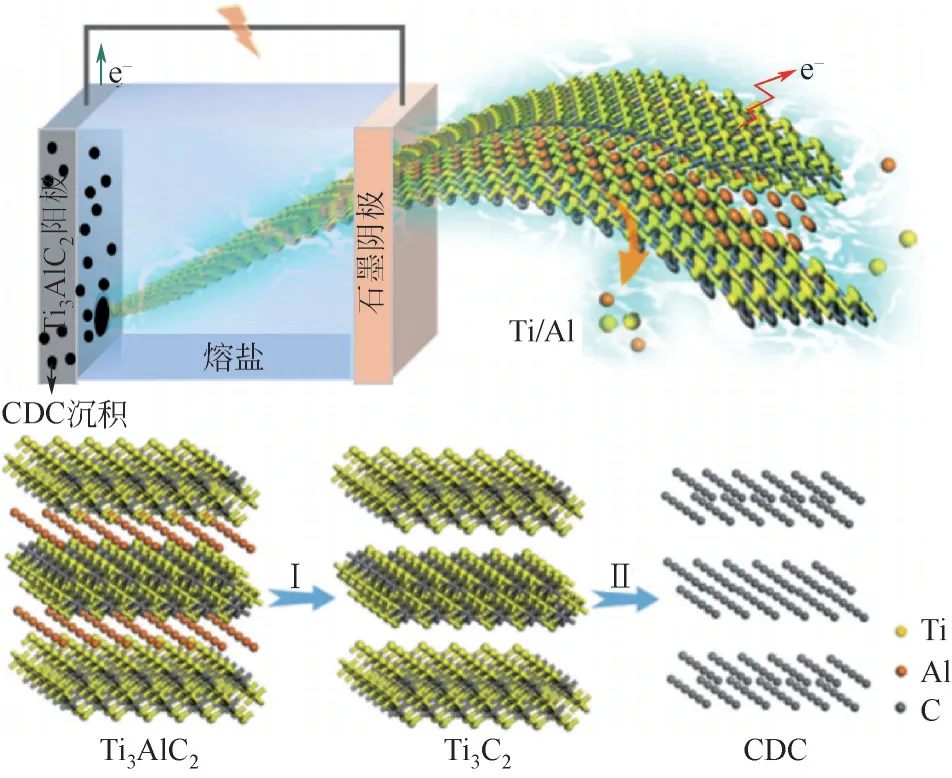

1.6 高温熔盐电化学刻蚀法

电化学刻蚀法利用金属碳化物作为阳极,非碳原子被离子化后随施加的电势迁移到阴极,而CDC 在阳极沉积。电解质可循环利用的电化学刻蚀方法有利于降低CDC 材料的制备成本并满足生态系统保护的要求,该方法中,酸性溶液和熔融盐都可用作该电化学刻蚀工艺的电解质。

刘威在710℃、5.5h、0.3V 电解电压下对成分为高碳锰铁和高碳铬铁的碳素铁合金进行熔盐电化学刻蚀。以高碳铬铁(碳质量分数7.54%)为阳极,阴极沉积产物铬铁碳质量分数降低至0.24%;以高碳锰铁(质量分数6.38%)作为阳极,阴极沉积产物中锰铁合金的碳质量分数低至0.59%,在阳极中均发现具有微孔、介孔和大孔结构且高度石墨化的分级多孔CDC。对该CDC 进行氮气吸脱附及孔径分析,其表面积为171m/g。该法所制备的CDC 比表面积很低,但在制备CDC 过程中会生成纯净的铁合金,提高了产物的附加价值。

Pang 等在熔融CaCl-NaCl 中于900℃、3V 电解电压下合成TiAlC-CDC,产物为松散层状形貌和无定形碳结构,比表面积为425m/g,刻蚀机理如图4所示。该团队进一步以该刻蚀方法制备了以碳化硅/聚多巴胺(SiC/PDA)为前体的氮掺杂CDC。在800℃、3V 的刻蚀条件下,以SiC/PDA 作为阳极材料,碳棒作为阴极,制备所得阳极产物N-CDC 的比表面高达1191m/g,与未复合PDA 的阳极产物相比,比表面积提升100%。

图4 高温熔盐电化学刻蚀Ti3AlC2制备CDC机理[39]

熔盐电化学方法因其环保绿色的特点,是具有应用潜力的CDC 合成方法,在多孔碳的制备领域也备受关注。虽然该法制备的CDC 材料比表面积低于氯气刻蚀所制备的CDC(约2000m/g),但通过采用高比表面积的前体、聚合物复合、改变电解电压、电解时长与反应温度等方式可以进行改善。

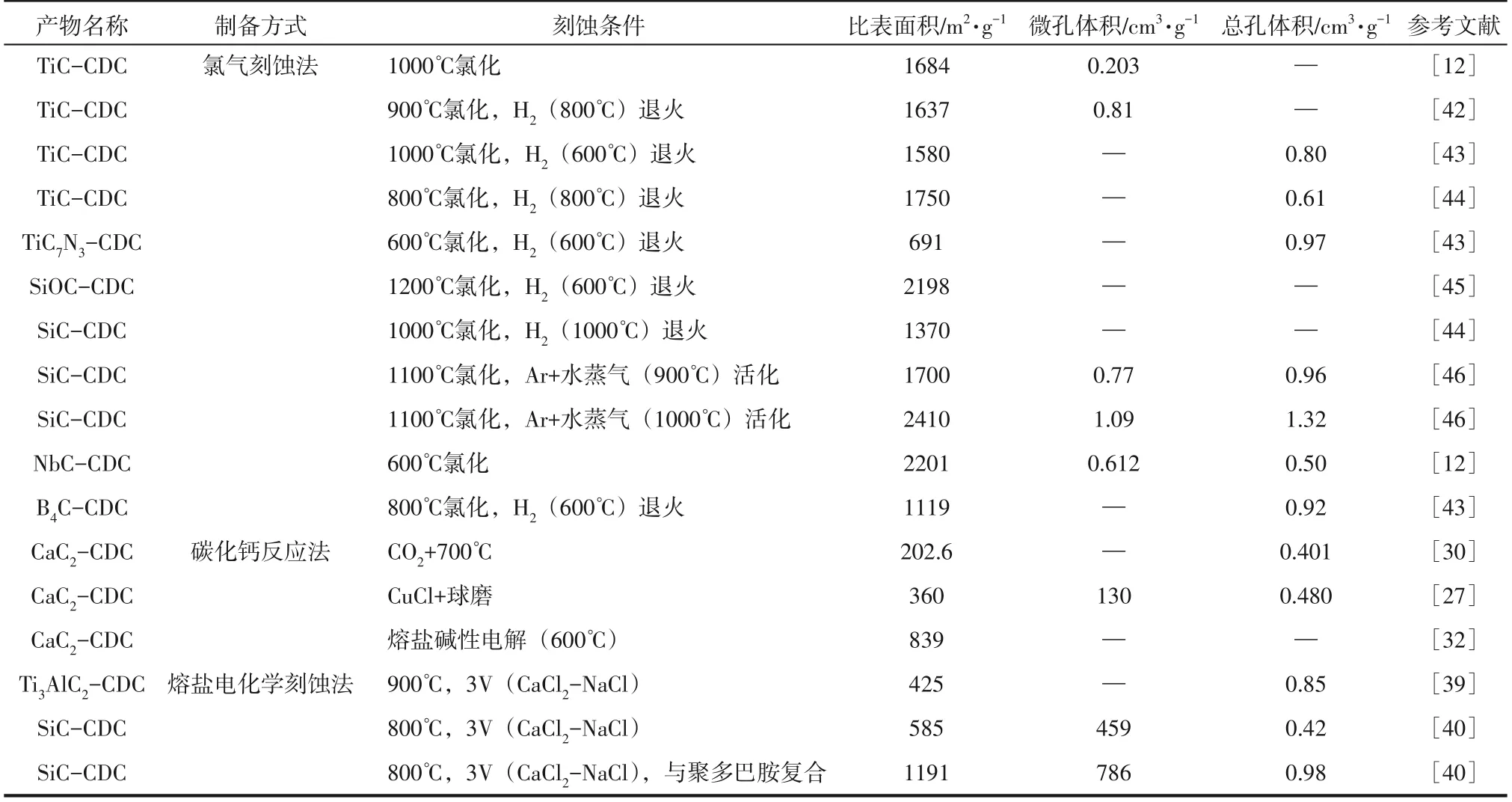

表1列出了三种刻蚀方法制备所得CDC的孔结构参数。从表中可以看出,不同的前体、刻蚀方式、退火及活化方式都将影响CDC的孔结构参数。在这三种刻蚀方法中,氯气刻蚀法因具有刻蚀效率高、刻蚀效果好、步骤简单等优点而被广泛运用。考虑到氯气安全性差和腐蚀能力强等问题,目前仍然需要寻找一种环境友好、对设备损伤小、可大规模生产的CDC合成方式。

表1 不同刻蚀方法制备的CDC孔结构参数

2 CDC的应用研究进展

CDC 的分级多孔及丰富微孔可以有效改善电化学性能。一方面它可以作为电极材料提高电极导电能力,另一方面可以作为电催化剂分散支撑材料,提高催化电极反应活性。CDC 具有高比表面积、孔径可调等结构特性,可以实现对气体和生物大分子的高效吸附。由于CDC 具有多种碳形态,其在摩擦学领域也有极高的应用价值。

2.1 超级电容器

在当今的能源转换设备中,超级电容器由于其高功率密度、高循环稳定能力、使用寿命长和环境友好而日益受到青睐。

2006 年,Chmiola 等首 次 报 道 了1nm 孔 径CDC 材料作为超级电容器电极时电化学容量骤然上升的现象。CDC 中的大孔和介孔有利于电解质输送,微孔有利于电荷的积累,而CDC 相对于其他多孔碳材料的最大优势是可以得到小于1nm的微孔,因此可以有效提高电化学容量。

CDC 在超级电容器中的电化学性能可以通过改变比表面积、孔结构和元素掺杂(如N、O、B、P、S、Cl、F等)进行调控。CDC中掺入的杂原子可修饰碳网络的局部电子结构,引起不同类型的法拉第反应,从而提升超级电容器的容量。Zera 等通过对聚硅氮烷/二乙烯基苯(PSZ-DVB)气凝胶进行热解(450~1200℃)和Cl刻蚀(450~1000℃)制备氮掺杂的CDC 气凝胶。氮官能团可以与电解质离子发生氧化还原反应,产生赝电容而增加总电容,600℃下热解刻蚀所得CDC 在充放电电流为10A/g 下循环5000 次后,比容量仍稳定在140F/g。

CDC 的电化学性能还可以通过与金属氧化物(FeO、RuO、MnO、MoO、NiO)或导电聚合物(聚苯胺、聚吡咯、聚噻吩及其衍生物)复合进行改善。FeO由于具有较高的理论电容(约2299F/g)而在许多具有赝电容的电极材料中脱颖而出。Pan等以有机硅树脂为前体,采用简单、低成本的化学沉淀法制备出具有优异电化学性能的FeO/CDC 复合材料。在中性NaSO电解质和碱性KOH 电解质中,电极在电流密度1A/g 下分别表现出293.7F/g和346.5F/g的高比电容。通过与CDC复合,有效解决了纳米FeO由于自身铁磁性产生大规模团聚导致电化学反应位点减少的问题,可以有效提高电荷转移速率,提高电化学性能。Zheng等以碳化钙(CaC)为原料制备CDC,循环伏安法在1mV/s 扫描速率下测得比电容为154.0F/g,进一步将聚苯胺(PANI)均匀地沉积在CDC 的表面和内孔上制备CDC/PANI 复合材料,复合后比电容高达713.4F/g,复合后的CDC电极材料比电容有一定程度提升。此外,CDC 还可以通过浓酸浸渍改善比电容。

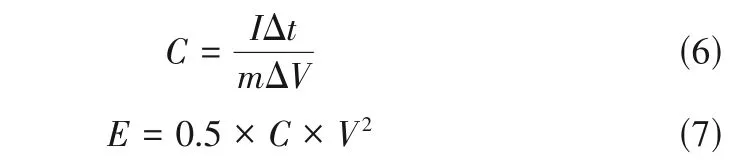

在超级电容器的设计中,一直在寻求高比电容以达到与锂离子电池媲美的能量密度,未经掺杂的CDC 比电容(约110F/g)与其他多孔碳材料比电容(约60F/g)相比有所提高。比电容、能量密度与功率密度的关系见式(6)~式(8)。

式中,为比电容;为能量密度;为功率密度;为放电过程中的电流;Δ为放电时间;Δ为电化学工作站电势窗口;为开路电压,为充/放电时间。

高能量密度和超级电容器固有的高功率密度及长循环寿命相结合,可以在短时间储存更多的能量,CDC 替换普通碳材料作为超级电容器电极对一些需要快速充电、高效储能的场合具有重要指导意义。

2.2 锂离子电池

可充电锂离子电池(LIBs)具有能量密度高、循环寿命长、容量大、安全、体积小、质量轻、记忆效应小、污染小、经济性好等特点,已被广泛应用于便携式电子设备、电动汽车、混合动力电动汽车中。CDC 由于其微孔丰富、理论容量高、循环寿命长、电位低、电压迟滞低,能显著提高电池反应速率和电容量,可用作电极材料及电极载体材料。NbO作为锂离子正极材料,因具有较低比容量(约200mA·h/g)而应用受限,Budak 等制备了具有核/壳结构的NbO/CDC 正极材料,研究表明,掺杂CDC 后,在充放电速率10mA/g 下,材料比容量提升至300mA·h/g,证明了CDC改善锂离子电池材料性能的潜力。Yeon等以TiCN氯气刻蚀后的CDC产物为锂离子电池正极,经过100次循环后的放电容量(462mA·h/g)比商用石墨电极的理论放电容量(375mA·h/g)高出25%,随后,该团队报道了以TiC-CDC 为前体,经过酸氧化、微波还原等工艺将其作为锂离子电池正极。在0.1充放电速率下,该材料表现出1200mA·h/g 的高比容量,在1充放电速率下仍维持在约1000mA·h/g,该阳极材料具有较高比容量和循环倍率性能,因此CDC 有望作为新一代锂离子电池正极而替代传统的商用石墨电极。

Thieme 等采用具有高比表面积和孔体积的CDC 材料作为硫阴极载体,经复合后的阴极材料起始比容量随载硫量改变而在1098~1208mA·h/g之间变化,在4100 次循环后最终比容量保持为422mA·h/g。Wei 等以TiAlC 和MoC 衍生的层状多孔CDC作为锂硫电池的硫载体。在层状CDC中,硫可以渗透到微孔和较小的介孔中,抑制多硫化物的穿梭。同时,层状结构和较大的介孔可缩短离子扩散距离和缓冲体积膨胀。CDC 与硫等质量复合制备的电极材料在0.5放电电流下的初始放电容量达1229mA·h/g,并在5下表现出621mA·h/g的可逆容量,表明层状分级多孔结构的CDC 可作为锂硫电池的高效硫载体。Oschatz 等利用牺牲模板法制备高比表面积CDC 的硫载体材料,在5mol/L电解液、0.2充放电速率下,材料首次放电容量为1404mA·h/g。在该报道中,阴极比容量随电解液的浓度上升有所提高,在50 次循环后容量保持在72%。CDC的多孔结构一方面可以维持硫阴极的电化学稳定性,提高循环性能;另一方面可以提高载硫量,随着载硫量增加,锂硫电池的电化学比容量也将大幅提高;此外,CDC 载体材料独特的网络结构在使硫均匀分布的同时加速了电解质与电极材料活性物质接触。

目前,全球能源危机促进了锂离子电池等新能源发展,提升电极材料性能将推动绿色能源代替化石能源走向市场。CDC 作为一种具有高比表面积、高孔隙率及导电能力的碳材料,在电池储能中具有可观的研究价值。

2.3 电催化剂载体

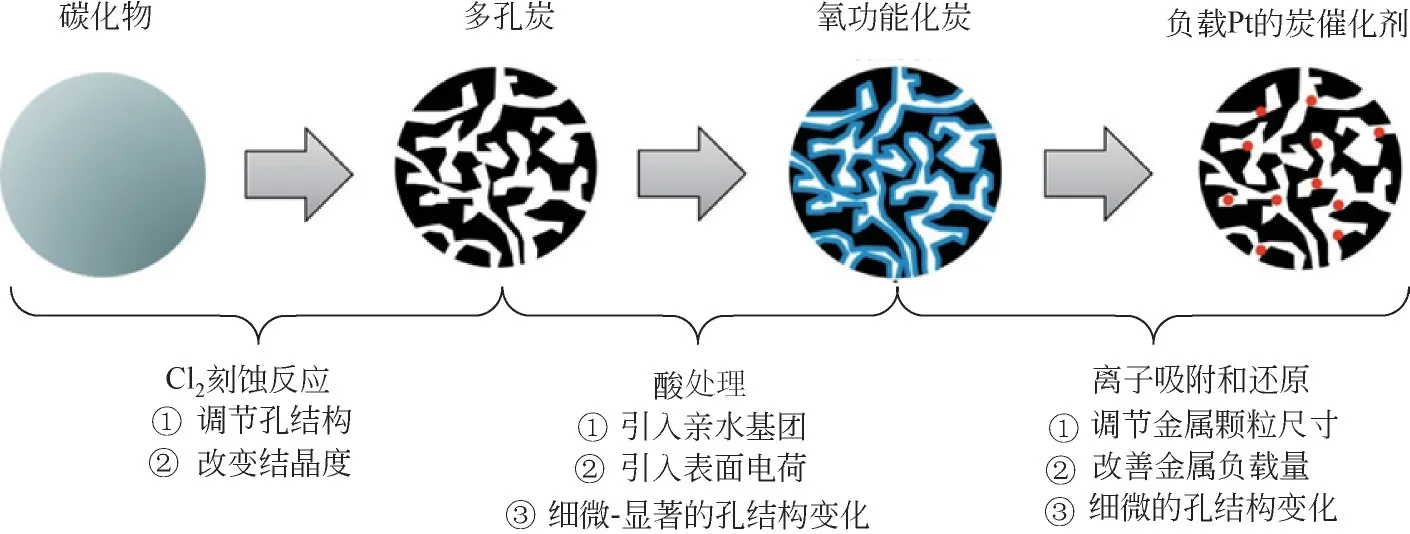

CDC 的多孔结构及高比表面积有利于贵金属纳米粒子的分散,可提高电化学催化剂的结构活性。CDC 作为铂/碳(Pt/C)催化剂的载体,可以通过两种方式引入Pt:一种是通过常规湿化学路线引入Pt,即浸渍法;另一种是直接在CDC 合成过程中引入含Pt气体分子。

Hasse 等采用湿化学路线将不同Pt 前体{[Pt(NH)](NO)和HPtCl}分别负载在以TiC 和SiC为前体制备的CDC 中。如图5 所示,CDC 经酸处理、Pt 前体离子吸附和气相还原三步工艺引入Pt。该CDC在不同浓度的酸处理下实现不同程度氧功能化,在高氧功能化官能度下(硝酸处理,非碳含量超过30%),CDC 孔结构会受到严重破坏;在低氧功能化官能度下(硫酸处理,非碳含量低于15%),孔结构得以保留,但只能吸附少量的Pt;而中氧功能化官能度(非碳含量高于20%低于30%)沉积了前体中的所有Pt。Pt的含量直接决定了电催化剂性能的好坏,负载的Pt含量越高,电催化效果越好,故而电催化的性能不仅与前体类型及热处理温度有关,还与酸处理后的氧功能程度有关。

图5 CDC负载Pt催化剂过程及机理[44]

除浸渍法外,还可以在CDC 的制备过程中原位负载Pt。Ersoy等在SiC氯化刻蚀制备CDC的过程中,通过Cl与Pt样品架反应形成气态PtCl,气态PtCl向SiC/CDC 界面传输还原生成Pt 单质而有效地将Pt单质分散在CDC材料中。

除了Pt,其他催化剂(如Ru、Pd 和Co)也可以通过引入CDC 载体提高分散性和催化活性。此外,使用铁酞菁(FePc)和N掺杂改性可以进一步提高CDC负载的催化剂在碱性电解液燃料电池中氧还原反应(ORR)的电催化活性。除此之外,CDC还可以用于催化生物质水相重整、甲烷或四氢萘部分氧化、贵金属分散后烯烃的选择性加氢及磺化后无需贵金属的硬脂酸-乙醇酯化等反应。

2.4 吸附

CDC 所具有的分级多孔使其可用于气体(如CH、CO、H)及生物大分子吸附。贾进在800~1100℃条件下对TiSnC进行Cl刻蚀制备CDC,其中,H气体吸附量的测试温度为-196℃,CH气体吸附量测试温度为25℃。TiSnC-CDC-1100比表面积最高,为1580m/g,在6MPa、25℃环境中对CH的吸附量达到15% (质量分数);在4.5MPa、-196℃环境中,H吸附量约为4.1%(质量分数)。Dyjak 等在350~1150℃对TiC 进行溴化刻蚀,发现H吸附量主要来自CDC 中1.75nm 微孔。其中,CDC-1000 的比表面积为1745m/g,在6MPa、-195.8℃条件下H吸附量为3.45%。CDC比表面积和微孔体积决定了气体吸附能力,随着比表面积和微孔体积的增加,气体吸附量也显著提高。CDC 的比表面积和微孔体积可以通过物理(水蒸气、CO、空气)或化学活化(KOH、HPO、HNO、HCl、ZnCl)及 后 续 退 火 处 理(Ar、NH、H、Cl、真空) 进行改善。Nazir等发现KOH 活化后的CDC 微孔体积有所增加,800℃和900℃刻蚀所得CDC 的CO吸附量分别为6.42mmol/g和6.90mmol/g。

对于气体储存而言,CDC 需要丰富的微孔结构,但对于吸附几十纳米的生物大分子则需要具有介孔和较高表面积。CDC 因其孔径可调,且与大多数碳一样具有良好的生物相容性,可用于生物流体中的异质清除与纯化。Yachamaneni 等对CDC分别进行Ar、NH、H、Cl及真空退火以改善CDC孔结构,对CDC去除血浆中炎性细胞因子TNF-α、IL-6和IL-1β的能力进行了评估。前体TiAlC在Ar中退火的CDC可以去除99.7%的TNF-α,在NH中退火的CDC 因其正电胺化表面吸引了负电蛋白质分子,在1 小时内就实现了对TNF-α 的完全去除,使得CDC 的吸附量相比传统碳吸附材料而言提高了两个数量级。

除上述吸附领域以外,CDC 还可以用于去除污水中的布洛芬、重金属以及吸收空气中有害的挥发性有机污染物(VOCs)等。

2.5 摩擦学应用

金属碳化物(SiC、TiC、WC 等)因其高耐腐蚀性、化学惰性和耐磨性而应用于易损件、机床和机械密封应用。尽管碳化物表面上生长的类金刚石碳层已降低了碳化物的摩擦系数,但所得薄膜仍具有磨蚀性和粗糙性,使其在滑动摩擦中的应用受限。CDC 的碳形态丰富,通过设计可以在降低摩擦系数的同时保持低磨损率。

Chun 等总结了影响CDC 层摩擦性能的三个因素,即气氛、温度、金属及碳化物添加剂。CDC合成过程中通过引入氢气可以稳定CDC 表面碳悬键,降低表面摩擦系数,H的体积分数还决定着CDC 减摩层的厚度,减摩层的厚度也会对材料的摩擦学性能产生影响。此外,还可以通过改变CDC 合成温度和添加金属催化剂(Fe、Co、Ni、Ru 等)的方式,调节碳形态组成从而改善CDC 性能;利用碳化物氯化温度不同形成CDC 梯度层也可以进一步调控CDC 的摩擦学性能。除上述三个因素,CDC 的摩擦性能还与润滑方式有关。在水润条件下,由于水分子能维持碳悬键稳定,使摩擦系数降低;油润条件下,CDC 孔结构遭受破坏,CDC 摩擦系数有所提高,承载能力下降。Tlustochowicz通过对碳化钨在1000℃下进行氯化刻蚀合成CDC 层(WC-CDC),之后在800℃、H气氛中进行脱氯处理。结果表明,WC-CDC 的摩擦系数不仅与环境的湿度有关,还与测试气氛有关,WC-CDC 在N测试气氛下摩擦系数由0.11 降低至0.03。Cheng 等在钛合金基底表面生长TiCCDC 涂层用于全髋关节移植手术,与未生长涂层的移植材料相比,摩擦系数降低了两个数量级,减少了摩擦和腐蚀带来的不良局部组织反应,具有良好的生物相容性。

研究表明,世界上23%的能源消耗来自于摩擦接触,摩擦损耗会带来额外的能源消耗、经济支出以及CO释放。CDC 具有化学惰性、导电性、厚度可控及耐磨减摩等特点,不仅可以降低能源消耗和生产成本,还可提高设备的服役年限以及生产过程的环境友好性。

3 CDC的优缺点及商用价值

3.1 优缺点

CDC 的孔径大小、碳形态和表面基团可以通过前体种类、晶体结构、刻蚀方法和工艺条件进行调控;CDC具有高比表面积、孔径可调及良好的导电性能等优势,使其在吸附和电化学领域中有优异的性能表现。

卤素刻蚀法制备CDC 效率高但有一定的危险性,其他制备方式存在产物纯度低、操作条件严苛、效率低等问题。因此,CDC 大规模生产的工艺方法仍需进一步探索和验证。此外,影响CDC组织结构的因素很多,目前缺乏精确控制孔径、比表面积、石墨化程度以及碳材料强度的理论计算模型。

3.2 商用价值

CDC 的应用领域十分广泛,作为电极、电极载体及电极催化剂材料,可以提高材料的比容量、比电容、功率密度、能量密度以及催化剂材料的抗毒性和反应速率等电化学性能。为响应我国碳中和、碳达峰的政策,国家致力于扶持新能源车企发展,由于CDC 用作电极材料对电池性能提升大有裨益,可以考虑作为新能源电池的正极材料及正极支撑材料。CDC 用作气体或水污染处理的吸附材料时,其成本必然相对活性炭之类的多孔材料较高,但吸附性能未见显著优势,故而不太适合商用。此外,在基于CDC 所具有的离子电活性用于传感和驱动领域相关研究上,结合CDC孔径可调、生物相容性好及减摩耐磨的性质,将其用在生物医疗领域中,不仅可用于已报道的人体变异细胞靶向清除和骨移植手术,还将伴随着不同领域的跨学科交流,碰撞出更多医疗应用的火花,随着我国对医疗领域的重视,CDC 在这方面的发展具有深远的研究意义。

尽管CDC 具有优异的结构特性和多应用场景下良好的性能表现,但CDC 的商品化和工程应用仍面临以下问题:首先,目前关于CDC 的应用研究较少,缺少针对实际应用场景的产品开发及市场需求的牵引;其次,CDC 材料目前还处在实验室阶段,其性能未经过长期使用考证,尚无可商用产品。

4 结语

无论是在电化学领域中作为超级电容器电极、锂离子电池电极还是电催化剂载体,又或是吸附领域中对气体分子及生物大分子的吸附,亦或是在摩擦学中作为减摩涂层,在基于化学稳定性、孔径可调、分级多孔、超高比表面积、生物相容性好、多种碳形态等优势下,CDC 具有广阔的商业应用前景。

然而,为实现CDC 的商用化和工程应用还需要满足以下要求。

(1)CDC 这类材料的制备工艺需要进一步优化。如果采用氯气刻蚀法,为确保生产制备过程中的低污染性和高安全性,可选择氯盐而非直接使用氯气作为反应物,也可考虑采用电化学熔盐刻蚀法这一类电解液可循环使用的绿色方法,通过聚合物复合的方式提高比表面积等参数。

(2)系统分析前体、反应温度、刻蚀时间、刻蚀气氛、分解电压等不同因素对CDC 材料性能的影响程度,并找到各因素与比表面积、孔体积的关系,以便后续工程应用调节相关参数。

(3)明确化学活化、物理活化、退火、氧功能化等后处理对CDC 孔结构的影响,根据实际应用决定微孔与介孔比例。

(4)降低CDC 生产成本。通过后处理和刻蚀同时进行减少CDC 合成步骤,选择刻蚀温度低、易刻蚀的TiC、BC 等为前体以减少能源消耗以及选用低成本前体CaC。

(5)CDC 的工程应用目前缺乏市场需求的牵引,这就需要产学研共赢合作模式来促进CDC 材料发展,使CDC 材料能以高性能表现吸引投资者的目光,实现商用即CDC价值最大化。