电化学-微滤耦合工艺对循环水钙硬度的结晶分离

2022-03-09苏晴颜薇唐沂珍刘迪江波

苏晴,颜薇,唐沂珍,刘迪,江波

(1 青岛理工大学环境与市政工程学院,山东青岛266033;2 黄岛海关综合业务二处征管科,山东青岛266000)

工业循环冷却水系统中循环水浓缩倍数的增加,使系统中成垢离子(Ca、Mg、HCO、CO等) 浓度也随之增加,会导致水垢(CaCO、MgCO等)在换热器表面的沉积,降低换热效能,积存微生物形成黏泥,甚至造成垢下腐蚀,威胁机组的安全运行。由此可知,有效控制循环水系统中水中硬度离子含量是保障系统安全稳定运行的关键措施。添加阻垢剂可以有效减缓晶体生长,抑制硬度离子在换热器表面结垢。但是,化学药剂法暴露出浓缩倍数较低(2~4 倍)、二次污染、药剂选择及使用具有局限性等问题。

电化学沉淀法具有环境相容性好、操作方便、不需要外加化学试剂等优点,在循环冷却水软化方面受到了广泛关注。电化学技术的除垢原理是通过电解水释放OH,在阴极周围产生高碱性环境去除硬度离子。在传统电化学沉淀除垢技术中,阴极既是产碱区域,又是水垢沉积区域,在工业应用上有一定的局限性,例如传质效率低、阴极表面沉积垢需要定期清除等。针对此,Zaslavschi等提出隔膜电解除垢体系,利用阳离子交换膜隔离阴阳极腔室,阴极室出水为强碱性水体,水中的硬度离子可在外置的结晶室内结晶去除,减少阴极所需面积,提高了钙硬度的去除率。但是,该体系受离子交换膜易被污染、外置结晶器体积庞大等因素限制,难以实现工业化应用。

本研究将电化学除垢与膜过滤集成于表面涂覆有催化剂的钛滤膜上,使用PTFE 微滤膜将阴极室和阳极室隔离成为两个独立的腔室,除硬过程中钛滤膜阴极电解产生局域高碱性环境驱动硬度离子结晶,同时利用微滤功能实现水垢与水体的分离,称为电化学-微滤耦合体系。此外,采用间歇倒极法使钛滤膜电极发挥阳极电解功能,电解产生H与附着在钛滤膜表面的水垢反应,水垢从钛滤膜表面溶解剥离,实现膜的原位清洗。此反应体系具有占地面积小、除硬效率高、能耗低、无化学试剂消耗等优势,有望工业化推广应用。

1 材料和方法

1.1 材料

钛网(99.9%,9mm×6mm),宝鸡市旺德隆金属材料有限公司;多孔钛滤芯(99.9%,3mm×5mm),石家庄亿达过滤设备有限公司;压力表,帝恩仪表厂;PTFE微滤膜(5μm),长沙斯普林公司;硫酸钠、氯化钙、碳酸氢钠、四氯化锡、氯化锑、氯化铱、氯化钌,均为分析纯,国药集团化学试剂有限公司;乙二胺四乙酸二钠,分析纯,上海麦克林生化科技有限公司;所有溶液均采用超纯水(电阻率≤18.2MΩ·cm)制备。

1.2 电化学-微滤除钙实验

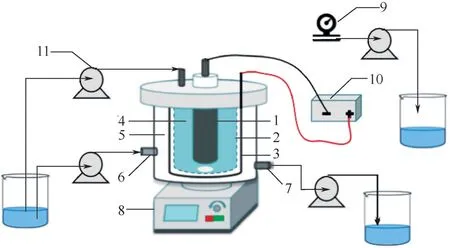

配制摩尔比为1∶1.2的CaCl和NaHCO混合溶液作为原水,钙硬度(以CaCO计)为750mg/L,电导率为3200μS/cm 左右,pH 为8.0~8.2,电流密度为3mA/cm,流速为10mL/min。恒流模式下,以表面涂覆有SnO-SbO-RuO-IrO催化层的钛滤芯(以下简称为钛滤膜)为阴极,以Ti/SnO-SbO-RuO-IrO环状钛网为阳极,电极间距为45mm,阳极室电解质体积为200mL,阴极室电解质体积为180mL,使用孔径为5μm 的PTFE 微滤膜隔离阴阳极室,利用直流电源驱动电化学反应,阴极出水为实验所测水样。反应体系如图1所示。跨膜压力增加至一定值后,启动倒极膜反洗工艺,反洗时电流密度为35mA/cm。

图1 电化学-微滤实验装置图

1.3 电极制备

Ti/SnO-SbO-RuO-IrO电极制备:将钛滤芯或环状钛网于90~100℃下在质量分数为8%的草酸溶液中刻蚀2h 左右,去除其表面惰性氧化层。取一定量的柠檬酸在60℃下溶解于乙二醇中,完全溶解后以摩尔比为77∶8∶10∶5分别加入SnCl·5HO、SbCl、RuCl、IrCl,充分搅拌至溶解得到涂覆液,将该涂覆液均匀刷涂在钛基底表面,于100℃烘箱中烘15min后,放入450℃马弗炉内煅烧10min,重复10次,最后一次在500℃下煅烧1h,制得相应的电极材料。

1.4 分析测试仪器

雷磁pH酸度计,PHS-25型,上海仪电科学仪器;X 射线衍射仪(XRD),D8 ADVANCE 型,德国布鲁克光谱仪器公司;扫描电子显微镜(SEM),Quanta250FEG型,赛默飞世尔科技有限公司。

2 结果与讨论

2.1 不同孔径

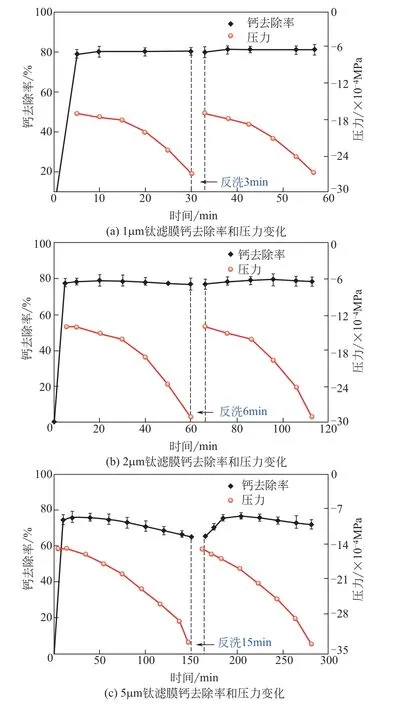

图2 不同孔径钛滤膜的钙硬度去除率和压力变化情况

由图2可知,孔径为1μm、2μm和5μm的钛滤膜过滤30min、60min 和150min 后,膜通量开始低于设定的工作通量,此时需要启动钛滤膜倒极反洗工艺。倒极反洗时间与过滤时长相关,钛滤膜孔径越大,过滤时长越长,膜表面富集的CaCO量越大,因此反洗时间相应延长。由图2 可知,1μm、2μm、5μm 钛滤膜反洗时间分别设定为3min、6min、15min,测定发现经反洗后钛滤膜的跨膜阻力能够恢复到初始值,表明倒极反洗工艺能够有效去除钛滤膜表面和孔道内富集的CaCO。反洗过程中,施加高电流密度使阳极室内的pH 迅速升高,生成大量CaCO沉降,Ca浓度明显降低,反洗后,阴极室重新进水,Ca透过PTFE 微滤膜扩散到阳极室,阴极室内Ca浓度下降,导致钙结晶速率降低。选取2μm 钛滤膜运行至反洗前这一周期,考察电流密度等各参数对钙硬度去除的影响。

2.2 阴极电流密度

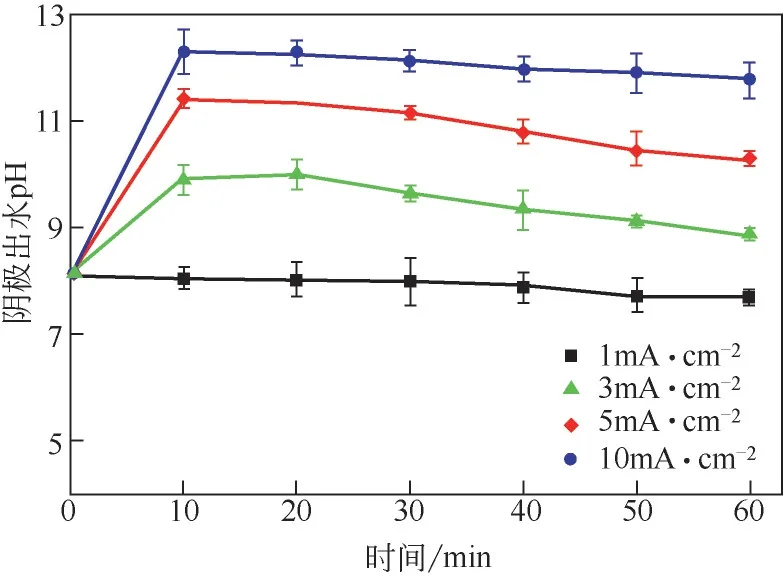

图3 不同电流密度阴极出水pH变化

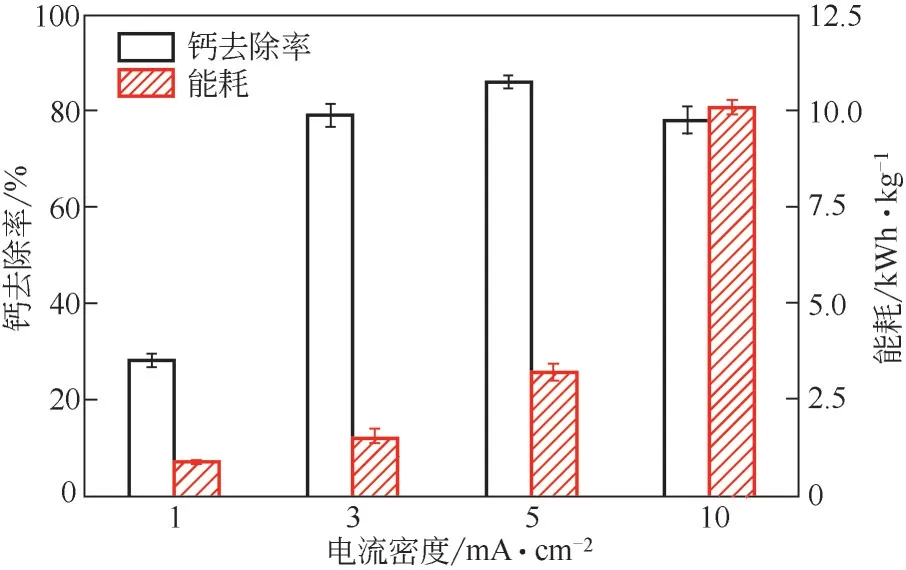

图4 不同电流密度对钙硬度去除率和能耗变化影响

在工业应用中还需进一步考虑能耗问题,能耗可通过式(1)计算。

式中,为能耗,kWh/kg;为平均电压,V;为处理时间,h;为电流,A;Δ(CaCO)为去除硬度质量,g。

如图4所示,随着电流密度的增加,能耗成倍增加。电流密度从1mA/m增加至10mA/m时,能耗由0.87kWh/kgCaCO上升至10.06kWh/kgCaCO。实际工业应用中,在保证出水水质的基础上,通常选用低电流密度以节省经济成本。此工艺的最佳电流密度为3mA/m,钙硬度的去除率可达79%,而能耗仅为1.52kWh/kgCaCO。

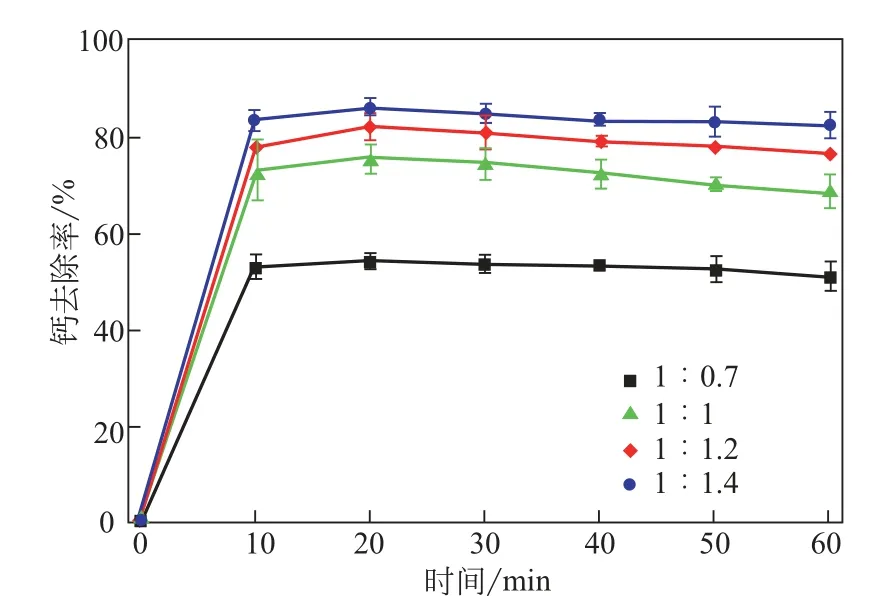

2.3 [HCO3-]/[Ca2+]摩尔比

图5 不同[Ca2+]/[HCO3-]摩尔比对钙硬度去除率影响

过饱和度计算见式(2)。

式中,[Ca]和[HCO]分别为Ca和HCO活度,mol/L;为CaCO结晶产物的溶度积常数,mol/L。

2.4 流速

如图6所示,钙硬度去除效果随流速的增加呈现下降趋势。流速分别为5mL/min、10mL/min、15mL/min 和20mL/min 时,钙硬度的去除率分别为84%、79%、62%和46%。随着流速的增加,钙硬度去除率降低。高流速下反应停留时间短,CaCO结垢诱导期过短,晶核无法继续生长形成更大晶体就被水流带走,导致钙硬度去除率低,相反,流速越小电化学反应停留时间越长,反应越充分,硬度去除效果越好。流速从5mL/min 增加至20mL/min,能耗由3.06kWh/kgCaCO减少至1.38kWh/kgCaCO,较高的流速下,单位时间内进料溶液增多,去除总钙硬度量大,即单位时间内硬度处理量大,因此单位质量的CaCO能耗降低。

图6 不同流速对钙硬度去除率和能耗变化影响

2.5 钛滤膜污染机制

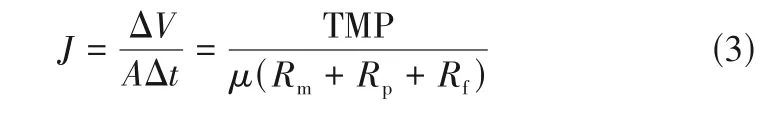

在电化学-微滤耦合除硬过程中,CaCO水垢会在钛滤膜表面或孔道内逐渐富集,导致膜污染,增加跨膜阻力,降低膜通量。膜总阻力()由膜固有阻力()、浓差极化层阻力()以及膜污染阻力()组成,根据达西定律过滤模型,建立污染阻力与膜通量的关系式,如式(3)所示。

式中,为膜通量,m/(m·s);Δ为收集到的渗透液体积,m;为膜面积,m;Δ为取样时间,s;TMP为跨膜压差,Pa;为水的黏度,Pa·s。

膜总阻力及其他各阻力计算如式(4)~式(8)。

式中,为滤饼阻力,m;为膜孔堵塞阻力,m;为清水通过纯净膜的通量,m/(m·s);为实验条件下滤液通过膜的通量,m/(m·s);为实验条件下清水通过膜的通量,m/(m·s);为洗掉滤饼后清水通过膜的通量,m/(m·s)。

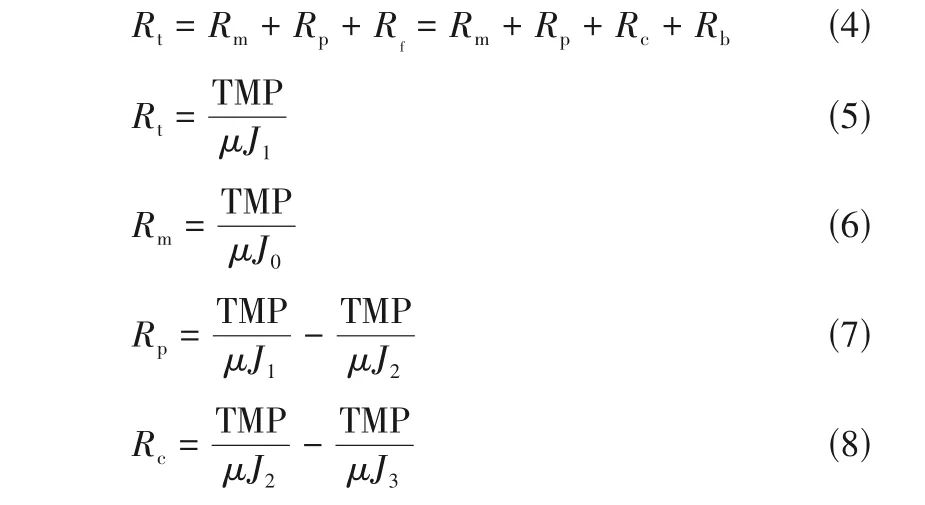

不同孔径钛滤膜反洗前的阻力分析如图7 所示,恒流模式下,钛滤膜总阻力与压力呈正相关。由图2 可知,钛滤膜孔径为1μm、2μm 和5μm 时,压力分别为-2.5×10MPa、-2.9×10MPa 和-3.4×10MPa,因此膜孔径大相应的膜总阻力大。恒流模式下,随着膜孔径的增大,膜污染阻力增大而膜固有阻力减小。膜孔径越大过滤周期越长,更多的进料溶液在阴极表面生成CaCO颗粒截留,导致膜污染阻力增大。如图7(b)所示,钛滤膜污染阻力由膜孔堵塞阻力和滤饼阻力两部分组成。

图7 反洗前不同孔径钛滤膜的膜阻力分布情况

图8 反洗后不同孔径钛滤膜的膜阻力分布情况

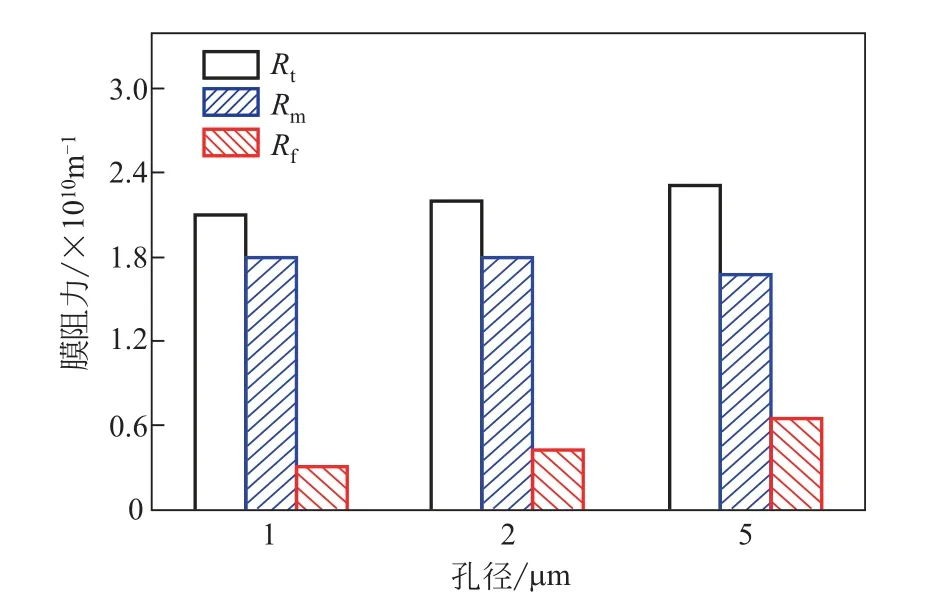

2.6 钛滤膜工作机理

图9 为钛滤膜电极工作原理图,电化学-微滤耦合除硬过程主要分两个阶段:通电抽滤阶段和倒极反洗阶段。通电抽滤阶段主要是以钛滤膜为阴极,水在其表面电解产生OH营造局域高碱性环境,反应方程如式(9)所示。

图9 钛滤膜电极工作原理

与其他电化学体系不同的是,钛滤膜作为阴极的同时还可以发挥微滤功能,在抽滤工作模式下实现CaCO结晶产物与水体的高效分离。随电化学-微滤耦合除硬过程的进行,附着在钛滤膜表面的颗粒逐渐变大、变密,形成致密滤饼层,导致跨膜阻力的增加以及膜通量的降低,最终造成钛滤膜堵塞失效。在膜通量低于设定的工作通量时,开始第二个阶段,即倒极反洗阶段。此时,钛滤膜作为阳极,水在其表面电解产生的H[式(12)]能够溶解钛滤膜表面的CaCO滤饼以及孔道内的CaCO沉积物[式(13)],实现膜的原位反洗。

传统膜清洗方法是利用膜清洗剂(例如,稀盐酸、草酸和柠檬酸等)对膜表面富集的水垢进行化学清洗,但此过程会产生大量含酸废水,易造成二次污染。不同于传统膜反洗工艺,本文提出了一种绿色、高效的电化学-微滤耦合除硬体系,利用钛滤膜的微滤功能实现水垢与水体分离去除,倒极后可作为阳极原位电解产生H代替传统膜清洗剂清除钛滤膜表面水垢,恢复膜通量。该反洗策略为微滤膜反洗提供了新的解决方案,对于微滤工艺具有重要意义。

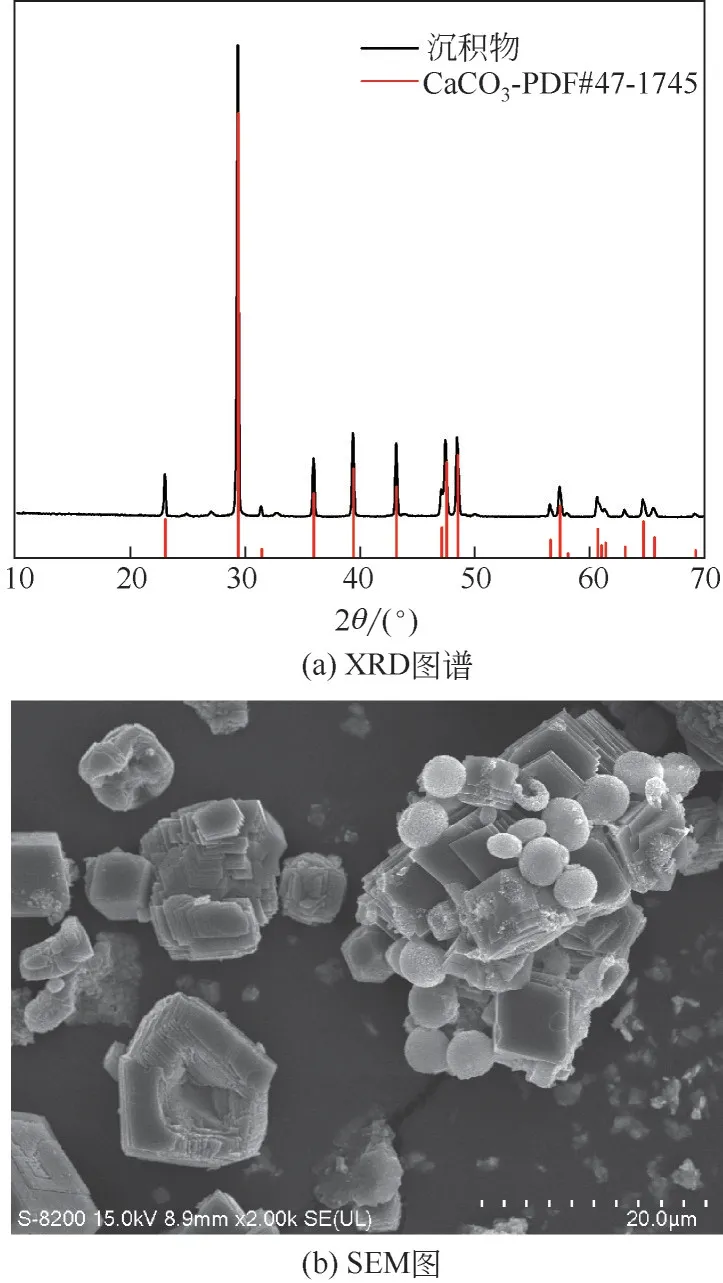

2.7 阴极沉淀物分析

收集阴极表面富集的沉积物,经去离子水彻底清洗后于60℃下烘干,并采用XRD 和SEM 等表征手段对沉积物进行晶型和形貌分析。如图10(a)所示,XRD图谱中主要衍射峰均能与方解石(CaCO)标准卡片吻合,表明阴极沉积物的主要晶型为方解石型。图10(b)为沉积物的SEM图,图中除方解石的典型六面体形状之外,还有少量不规则的球状颗粒,这是CaCO的另一种典型形态——球霰石。

图10 阴极沉积物分析表征

3 结论

本文提出了一种能够实现钙硬度高效结晶及分离的电化学-微滤耦合反应体系。膜孔径在1~5μm范围内,钙硬度去除率可达79%以上,且钛滤膜孔径越小除硬效果越好。电流密度从1mA/cm增加至10mA/cm时,钙硬度去除率由28%先上升至86%又下降到78%。增加[HCO]/[Ca]摩尔比有利于提高钙硬度去除率。流速从5mL/min 增加到20mL/min,硬度去除率从84%下降至46%,能耗由3.06kWh/kgCaCO降为1.38kWh/kgCaCO。电化学-微滤耦合除硬过程中,膜表面形成滤饼和膜孔内发生堵塞是造成钛滤膜污染的主要原因,膜表面滤饼层以方解石CaCO为主。倒极后,原位电解产生的H能够实现膜的反洗。

总之,电化学-微滤耦合除硬是一种绿色高效的处理技术,可以在较低能耗下实现较高的钙硬度去除率,同时利用钛滤膜作为阳极反洗技术代替传统的膜清洗剂的脱垢,为循环水系统中硬度离子的去除提供了新思路。