水热催化制备绿色柴油工艺中催化剂的失活与再生

2022-03-09张静马慧玲曾得福姚潇毅

张静,马慧玲,曾得福,姚潇毅

(1 重庆大学环境与生态学院,重庆 400045;2 重庆大学三峡库区生态环境教育部重点实验室,重庆 400045)

自工业革命以来,化石燃料的消耗量不断增大,不仅可能引发能源危机,还造成了严重的环境污染,因此开发和利用清洁、可再生的能源成为必然趋势。甘油三酯是一种极具开发潜力的可再生清洁资源,它广泛存在于动物脂肪、植物油脂和微藻中,可以作为制备可再生能源的原料。绿色柴油是新一代可再生能源,它的主要成分为链状烷烃,可与化石柴油以任何比例混合使用,无需改变基础设施,且绿色柴油含硫量少、不含芳烃或环烷烃,更为清洁。以甘油三酯或脂肪酸为原料,通过水热催化工艺生产绿色柴油是近年来的研究热点。当前相关研究大都集中在反应机理探索、工艺参数优化以及非均相催化剂的筛选和应用等方面,对非均相催化剂的失活与再生的介绍还较少。因此,本文旨在总结水热催化制备绿色柴油工艺中影响催化剂活性的因素、催化剂的失活机理与失活催化剂再生方法的研究进展,以期能够对未来催化剂的开发和应用提出指导性建议。

1 水热催化制备绿色柴油

1.1 水热催化制备绿色柴油的工艺

以甘油三酯或脂肪酸为原料,水热催化制备绿色柴油的工艺主要通过脱氧反应进行。脱氧反应可以分为加氢脱氧、脱羧和脱羰三个途径。在加氢脱氧反应中,甘油三酯或脂肪酸中的氧原子以HO的形式被脱除,产生与相应的脂肪酸具有相同数量的碳原子的饱和烃;在脱羧反应中,氧原子以CO的形式被脱除;在脱羰反应中,两个氧原子分别以CO 和HO 的形式被脱除。因此,脱羧和脱羰这两种脱氧途径也被称为脱CO反应,会产生比相应的脂肪酸少一个碳原子的饱和烃。加氢脱氧反应可以提高碳原子利用率,而脱羧和脱羰反应可以减少H的消耗。理论上加氢脱氧反应必须在H存在的条件下发生,而脱CO反应可以没有H的参与,但实际研究中发现H对脱CO反应有显著的促进作用。脱氧反应一般在有机溶剂或高温液态水中进行,有机溶剂的使用可能对环境造成不利影响,而高温液态水是环境友好的溶剂,同时其自身还具有酸催化与碱催化的功能,可以与酯混溶促进酯的水解,且水解后的脂肪酸无需萃取分离,在同一反应器中可实现脱氧过程,因此水热催化脱氧生产绿色柴油的方法引起了广泛关注。

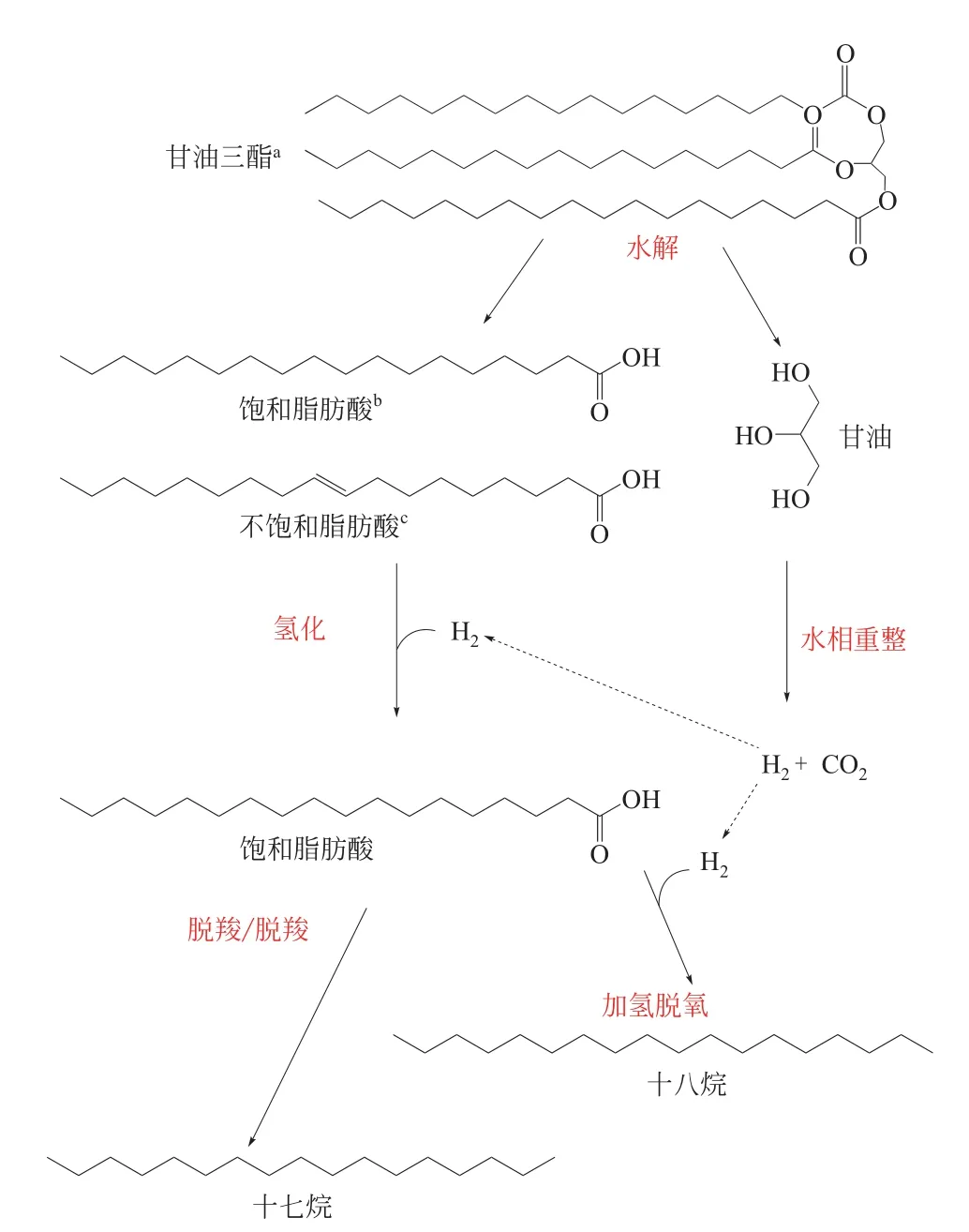

水热催化甘油三酯生产绿色柴油的路线如图1所示。甘油三酯在水热介质——高温液态水中迅速水解为游离脂肪酸和甘油,其中水解产生的游离脂肪酸可能含有不同比例的饱和脂肪酸和不饱和脂肪酸(取决于原料来源)。饱和脂肪酸通过加氢脱氧或脱羧/脱羰途径生成绿色柴油(主要成分为长链烷烃),而不饱和脂肪酸在脱氧之前通常要先氢化为相应的饱和脂肪酸。在大多数水热条件下,脱羧/脱羰是主要途径,加氢脱氧是次要的反应途径。同时,甘油三酯水解产生的甘油会经过水相重整反应产生H,产生的H可用于不饱和脂肪酸的氢化和饱和脂肪酸的加氢脱氧反应,提高烃类的产率和选择性。

图1 水热催化甘油三酯脱氧转化为绿色柴油的反应途径[9]

目前大多水热催化工艺采用临氢工艺,即在反应中外加H。当前H主要通过天然气催化重整、石油催化裂解、煤炭的气化等过程生产,这些生产过程不仅消耗化石能源,而且会排放大量CO、SO、NO等污染气体。同时,H的储存和运输需要使用高压气瓶,这无疑会增加生产和安全成本。所以在非临氢条件下或者投加供氢剂(替代H)条件下,将酯类或脂肪酸转化为绿色柴油的水热催化工艺开始受到重视。

1.2 水热催化工艺中常用催化剂

催化剂可以提高水热反应中酯类或脂肪酸的转化率和绿色柴油的收率。水热催化工艺中的催化剂通常分为均相催化剂和非均相催化剂两类。目前关于均相催化剂的研究较少,Watanabe等研究了硬脂酸在超临界水中的脱羧,不加催化剂时硬脂酸的转化率为2%,加入NaOH 和KOH 后,硬脂酸的转化率分别提高至13%和32%。Fu 等测试了在370℃时不同催化剂催化棕榈酸水热脱氧的效果,发现不加催化剂时十五烷的产率仅为0.7%,加入金 属 盐 如NaCl、MnCl、ZnCl、CoCl、CuSO和MgSO,或者碱如NaOH和KOH后,十五烷的产率最高为7%。虽然均相催化剂可以提高转化率和产率,但其催化效果不理想,且在反应过程中有一定消耗,回收成本高,难以重复利用,这给均相催化剂的工业应用带来了困难。相比之下,非均相催化剂的催化活性高且可重复利用,因此受到更多关注。

非均相催化剂一般由载体和活性金属组成。载体通常具有较高的比表面积,以分散和固定活性组分,有些载体自身还具有催化活性并参与脱氧反应。目前常见的水热脱氧催化剂载体有碳基载体、金属氧化物载体和分子筛载体等。活性金属在水热催化反应中起主要作用,根据金属的贵重性和稀缺性可以分为贵金属和非贵金属。

很多贵金属催化剂表现出良好的水热催化脱氧活性,但不同贵金属在相同条件下的活性差异较大,例如,在N气氛和330℃条件下,贵金属催化剂的脱氧活性顺序为Pt/C>Ru/C>Pd/C>Rh/C。在3MPa H下Ru/HZSM-5 具有优异的水热脱氧活性,正十七烷和正十八烷的产率分别为64.3% 和13.0%,而Pt/HZSM-5、Pd/HZSM-5 和Rh/HZSM-5却几乎没有脱氧活性。在原油改质过程中,Pt基催化剂表现出良好的脱氧性能,其中Pt/C催化剂的脱氧性能高于Ru/C、Pd/C、Pt/γ-AlO、Pt/C-硫化物、Rh/γ-AlO、AC、MoS、MoC、Co-Mo/γ-AlO和沸石。不同贵金属催化剂对产物的选择性也不同,以硬脂酸为原料生成正十七烷为例,Pd/C 选择性可达约100%,Pt/C的选择性仅为60%左右,Ru/C 的选择性只有40%,其原因为Ru/C 能将十七烷裂解成短链烷烃。

考虑到贵金属的高成本和稀缺性,越来越多的非贵金属催化剂被应用于酯类或脂肪酸水热催化制绿色柴油的研究中。Hossain 等报道了在亚临界水中将油酸转化为绿色柴油,在三种催化剂Mo/AlO、MgO/AlO和Ni/AlO作用下油酸的脱羧度分别为67%、65%和92%,绿色柴油收率分别为65%、30% 和71%。Miao 等在100psi (1psi=6894.75Pa)的氢气压力下以10%Ni/ZrO催化棕榈酸水热脱氧,棕榈酸的转化率为88.2%,烷烃的产率为60.7%。Miao 等还研究了20%Ni/ZrO在非临氢条件下催化硬脂酸水热脱氧,硬脂酸的转化率为67%,烷烃产率为44%。相同条件下,负载量为5%(质量分数)的Pd/C和Ni/ZrO催化剂用于硬脂酸水热脱氧,得到的硬脂酸转化率分别为35.21%和27.65%,烷烃的产率分别为34.54%和18.55%,说明5%(质量分数)Ni/ZrO的催化活性低于5%(质量分数)Pd/C 催化剂。当增加Ni 的负载量到10%(质量分数)时,其催化效果与5%(质量分数)Pd/C 的大致相同,继续增加Ni 的负载量到20%(质量分数)时,催化效果比5%(质量分数)Pd/C 的更好。这说明通过增加非贵金属负载量可以增强催化剂的催化活性。

相比于单金属催化剂,双金属催化剂往往具有更高的活性和选择性。在Pt-Re/H-ZSM5催化剂的作用下,麻风树油的转化率与烷烃的产率均比在Pt/H-ZSM5 催化条件下高。Pt-Re/C 水热催化油酸转化为十七烷的产率为37%,而Pt/C催化下十七烷产率仅为24%。Fu等通过油酸原位加氢脱羧反应证明了Cu-Ni/AlO比Cu/AlO和Ni/AlO的原位加氢和脱羧活性高,在Cu-Ni/AlO的催化作用下,油酸可以完全转化,正十七烷的产率可以达到92.7%。Cu-Ce/γ-AlO催化硬脂酸水热脱氧时,硬脂酸转化率为94.71%,总烃产率为81.41%,而采用Cu/γ-AlO或Ce/γ-AlO时硬脂酸转化率分别为91.04% 和64.33%,总烃产率分别为73.44% 和54.11%。

2 催化剂的失活

2.1 催化剂的失活机理

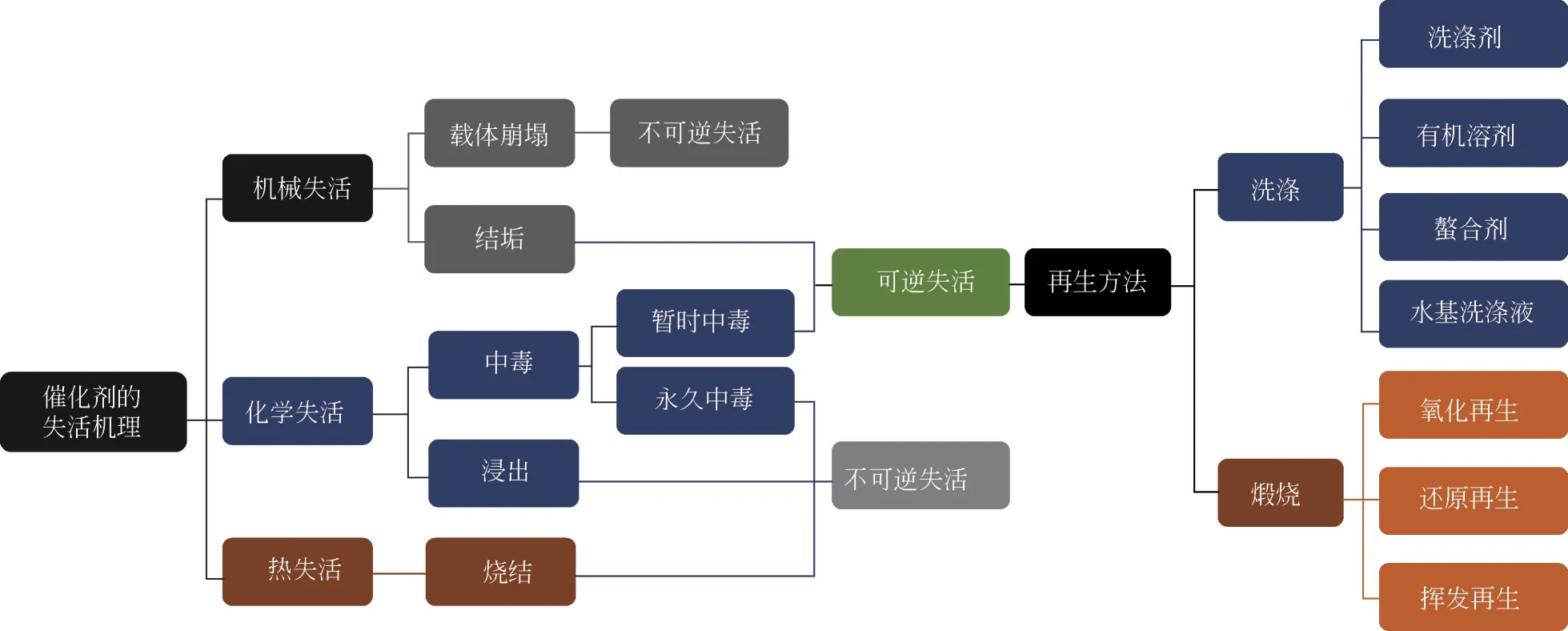

在水热催化制备绿色柴油的过程中,几乎所有非均相催化剂的活性都会随着反应的进行逐渐降低,直至完全失去活性。如图2所示,水热催化反应中催化剂的失活机理大致可以分为三类:机械失活、化学失活和热失活。

图2 催化剂的失活机理及再生方法

机械失活主要包括载体崩塌和催化剂结垢。载体崩塌一般表现为载体团聚或载体结构被破坏,这会导致催化剂的金属分散度下降、孔体积减小和平均孔径增大。催化剂结垢是在水热反应中,液流中的炭或焦炭物理沉积到催化剂表面,阻塞活性位点(如金属位点)和/或孔(如催化剂载体中的孔)而导致催化活性的损失,其中,炭由CO 的歧化产生,焦炭由烃的冷凝或分解引起。载体崩塌所造成的失活一般是不可逆的,而结垢导致的失活通常是可逆的,即可以通过再生使催化剂恢复活性。

化学失活主要包括催化剂中毒和浸出。对于中毒引起的失活,有两种情况:一种是毒物化学吸附于催化剂的活性中心上,对催化剂活性中心大量覆盖,造成活性中心减少,这种中毒为暂时中毒;另一种是毒物与催化剂活性中心发生化学作用,使其变为无活性的物质,这种中毒为永久中毒。水热脱氧反应中最常见的毒物是不饱和有机物,其C==C 很容易吸附在活性位点上,同时其还会聚合成大分子促进焦炭形成,这种毒物造成的失活通常是可逆的。另外,一些负电性元素(如S、N、Cl等)和正电性元素(如K、Ca等)还会毒害金属催化剂,但是它们的影响机理尚不清楚,需要进一步探索,且这类中毒失活大都不可逆。浸出对负载型金属催化剂的活性影响很大,它是由于金属意外溶解到液相中导致催化位点(金属位点) 损失,造成不可逆的催化剂失活。

热失活主要是指催化剂烧结。在水热条件下,活性金属颗粒会发生团聚,导致催化剂比表面积缩小,从而发生催化剂烧结。烧结引起的失活发生在几乎所有水热脱氧过程中,且其造成的失活是不可逆的,因此要避免在过高的温度下使用。

2.2 催化剂的失活——负载金属

负载金属主要是由于浸出和烧结引起催化剂活性下降,有时候也可能被毒物覆盖造成活性损失。浸出对不同活性金属的影响不同,其原因可能和活性金属参与催化反应的状态有关。Fu等在重复使用Pt/C 催化剂时发现了Pt 的浸出,然而并没有观察到活性的大幅下降。但是浸出通常会造成负载Ru 催 化 剂 的 严 重 失 活。Ru/C、Ru/TiO、Ru/HZSM-5催化剂都因为Ru的浸出导致不同程度的失活,而Ru-HAP催化剂通过表面磷酸盐的锚固效应保护Ru 纳米团簇不被浸出,从而获得了极佳的稳定性。烧结引起的失活发生在几乎所有水热脱氧过程中,Pt/C、Ru/C、Ru/HZSM-5都观察到金属颗粒烧结的现象,并因此降低了部分活性。油酸水热脱羧过程中失活的Mo/AlO催化剂在空气中煅烧以再生,再生后的催化剂仅恢复了因表面结焦和烃分子造成孔堵塞而损失的活性,烧结造成的失活没有恢复。不饱和有机物造成的中毒会极大地影响催化剂活性。随着Pt-Re/CNT重复使用次数从1 次增加为3 次,棕榈油水热脱氧制备正构烷烃的产率从72%(质量分数)下降到14%(质量分数);催化剂活性降低的主要原因是金属表面沉积了不饱和脂肪酸的聚合产物。不饱和有机物造成的中毒很大程度是由于环境中H含量过低,不饱和物质吸附于活性位点上却难以快速反应,从而使催化剂中毒。Hwang等在间歇反应器中进行了Pd/C催化剂麻风树油脱氧的实验,对比相同条件下不添加供氢剂的实验,以甲酸作为供氢剂的实验收集到的催化剂总比表面积和总孔体积都更大;同时,在连续催化反应中,添加甲酸作为供氢剂后Pd/C 催化剂的脱氧程度明显提高,初始抗催化剂失活能力也明显增强。这说明H不仅在水热脱氧过程中具有促进脱氧的作用,还有减缓催化剂失活的作用。

在水热脱氧制备绿色柴油工艺中,碳负载贵金属催化剂(如Pt/C、Pd/C和Ru/C等)的活性各不相同。Fu 等在反应温度为370℃、反应时间为60min的条件下研究了Pt/C和Pd/C催化剂在棕榈酸水热脱氧反应中的活性,结果表明,Pt/C催化剂始终保持良好的活性和选择性,而Pd/C 催化剂在第3 次使用时活性略有下降。Idesh 等以Pt/C 为催化剂将麻风树油在350℃的条件下水热重整,重复进行3 次实验以探究催化剂的稳定性,3次实验得到的主要产物产率均在40%左右,这个结果说明该催化剂的活性在当前的反应条件下是相对稳定的。Hollak等以Pd/C为催化剂催化油酸甘油酯水热脱氧,随着重复反应次数增加,Pd/C 的活性略有下降,反应的碳平衡从95%(摩尔分数)下降至83%(摩尔分数)。Zhang 等在水热催化硬脂酸脱羧反应中发现,随着使用次数的增加,Ru/C的活性逐渐降低,硬脂酸转化率从86.5%降低到30.3%。通过对未使用的Ru/C和使用了4次的Ru/C进行表征,证实Ru金属浸出和Ru颗粒的烧结是催化剂失活的重要原因。综上可以得出一个结论,在常用的水热脱氧贵金属中,Pt基本能够保持良好的活性,Pd 的活性也相对稳定,Ru 的活性会因为浸出和烧结有所损失。

2.3 催化剂的失活——载体

常见水热反应中,非均相催化剂多以具有高比表面积的多孔碳材料为载体,碳材料由于存在表面官能团(羟基、羰基等)而具有亲水性,这些官能团在催化剂制备过程中可以锚固活性金属或金属氧化物,或者也可以充当某些反应的催化位点。在水热反应中,碳载体的结构会逐渐被破坏,导致催化剂活性降低,而当碳材料自身作为催化活性组分时,结构崩塌会造成严重的失活。在400℃条件下,活性炭(AC)催化油酸连续进行水热脱羧反应中,在前30h油酸的转化率保持在90%左右,当反应时间增加到45h 后,油酸的转化率下降到50%。检测发现,随着反应进行,活性炭的比表面积、孔体积有明显下降,因而造成其活性下降。载体崩塌对碳负载金属催化剂活性的影响相对较低,这是因为该催化剂的主要活性组分是负载的活性金属。Fu等在硬脂酸水热脱羧实验中,对Pt/C催化剂的活性进行了测试,结果表明,Pt/C催化剂在重复使用两次后比表面积和孔体积有明显下降,但仍基本保持原有活性。载体崩塌通常只影响催化剂的活性,而不影响对产物的选择性。Yang等测试了多壁碳纳米管(MWCNTs)负载Pt催化剂在硬脂酸水热脱羧反应中的活性,随着使用次数的增加,硬脂酸的转化率呈下降趋势,但对十七烷的选择性却保持稳定,即使第三次重复使用的Pt/MWCNTs 对十七烷的选择性也在90%左右。Pt-Re/C在3h的水热反应(300℃)中保持了稳定的活性,反应后催化剂的金属负载量没有明显变化,负载的金属颗粒只有轻微团聚,碳载体的比表面积和孔体积略有下降,催化剂活性没有明显降低。但该结论仅是单次反应的结果,随着反应时间的延长或者重复使用次数的增加,Pt-Re/C 的活性是否稳定仍然未知,有待进一步探索。碳纳米管(CNT)是碳的同素异形体,它有独特的一维类石墨化结构、良好的机械性能、高导热性和高导电性,是很有前景的脱氧催化剂载体。相同条件下,CNT负载催化剂的稳定性比碳负载催化剂的稳定性差,例如在硬脂酸水热脱氧反应中,Pt/MWCNTs 的活性会随着使用次数的增加而下降。

金属氧化物如AlO、TiO和ZrO等也广泛用于催化剂载体。金属氧化物属于酸性载体,它们可以在水热脱氧过程中提供Brønsted 酸性位点和Lewis酸性位点,这些酸性位点可以增强C—H裂解活性,但是酸性载体在反应过程中容易结焦,从而使催化剂失活,高酸度AlO载体的结焦尤为明显。在粗藻油水热反应中,Pt/γ-AlO催化剂在第二次和第三次使用时呈现活性降低的趋势,推测可能是结焦导致催化剂比表面积降低、微孔被堵塞和活性中心被覆盖。Hossain 等在375℃的条件下研究了Mo/γ-AlO催化油酸水热脱羧,在最佳反应条件下连续反应72h,油酸转化率稳定保持在92%左右,此后转化率开始下降,这是由于催化剂表面结焦、烃分子造成孔堵塞以及Mo 颗粒团聚。载体TiO和ZrO的酸度较AlO低,它们在水热环境中相对稳定,所以结焦不是它们失活的主要原因。Xu 等通过硬脂酸在Ru/TiO上水热脱氧的重复实验,发现Ru/TiO在重复使用5 次后活性约降低13%,其原因主要是Ru 的浸出。Zhang 等在油酸原位加氢脱氧反应中将Cu-Ni/ZrO催化剂重复使用3 次,3 次实验中十七烷的产率分别为32.2%、27.6%和25.5%,催化剂的轻微失活是由于微量的碳沉积。

在水热条件下,沸石分子筛催化剂容易发生Si—O—Si 水解,使催化剂溶解,导致孔的塌陷和表面积的损失。此外,沸石分子筛具有比AlO更高的酸度,所以结焦也是沸石分子筛催化剂在水热催化反应过程中失活的主要原因之一。Mo 等在水热条件下重复将HZSM-5用于脂肪酸裂解,第一次得到的产物总收率为76%,而重复使用时产物总收率仅为2%,这说明催化剂失活严重,失活的主要原因是结焦覆盖了催化剂上的活性位点和堵塞了孔径,以及HZSM-5在高温液态水中失去了部分Brønsted酸性位点。Chen等考察了Ru/HZSM-5在硬脂酸甲酯加氢脱氧中的性能,随着使用次数的增加,正十七烷的产率由第一次的64.3%下降到第四次的30.1%,并指出结焦、Ru 颗粒烧结、Ru 金属浸出是造成活性降低的主要原因。

羟基磷灰石(HAP)是一种具有磷灰石结构的正磷酸钙,可以作为非均相催化剂的载体,而且HAP 负载的催化剂可适用于温和条件下油脂的水热加氢反应。Xu等研究了硬脂酸在Ru-HAP上加氢的循环实验,Ru-HAP 活性在5 次运行中保持稳定,这是因为HAP 载体表面磷酸盐的锚固效应会保护Ru纳米团簇不被浸出,同时Ru纳米团簇也可以通过Ca-PO-Ru 之间的相互作用保护HAP载体。

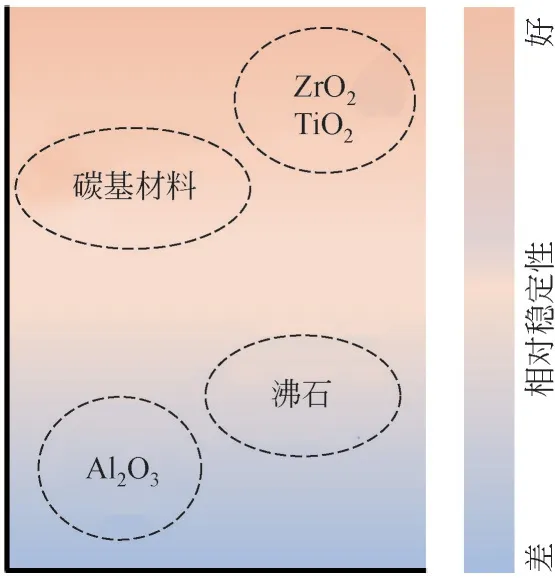

综上所述,载体对催化剂失活的影响与载体自身的稳定性有很大关系,常用的水热脱氧催化剂载体稳定性大致遵循如图3 所示的规律。AC 载体具有良好的水热稳定性,AlO和沸石分子筛催化剂由于自身水热稳定性较差且具有较高的酸度,载体崩塌和结垢现象较严重。TiO和ZrO在水热条件下较稳定。HAP 由于其表面磷酸盐锚固作用可以减弱金属浸出造成的失活。

图3 常用的水热脱氧催化剂载体的稳定性

3 催化剂的再生

在水热反应中,催化剂活性的降低几乎不可避免。因此当催化剂的活性下降到临界水平时,必须要对其进行再生或回收。催化剂能否再生与它的失活机理有关,如图2所示。目前常用的催化剂再生方法大致可以归纳为两类:洗涤和煅烧。洗涤是指用洗涤剂、有机溶剂、螯合剂或水基洗涤液清洗催化剂以去除附着于其上的可溶性有机物的物理过程。煅烧是指在高温环境中再生催化剂的过程,在空气、H[和惰性气体中煅烧,分别通过氧化、还原和挥发作用除去覆盖活性部位的毒物。

由结垢和暂时中毒引起失活的催化剂可通过煅烧使催化剂再生,在某些情况下也可以用有机溶剂洗涤来使其再生。Yeh 等对丁酸水热脱羧中使用过的Pt/C催化剂在350~500℃下的H流中处理去除一些引起催化剂中毒的C和C分子,催化剂的活性部分恢复;然后又在500℃条件下煅烧以除去焦炭,煅烧使用的气体为含有1%O的N,结果表明再生后的催化剂恢复了大部分活性;但载体孔结构崩塌仍然导致了一些不可逆的失活,无法恢复到未使用过的催化剂的活性。甘油三酯水热脱氧反应后收集的Pt-Re/CNT催化剂上有短链不饱和烃形成,将其在300℃的空气中煅烧以再生,再生后的催化剂重复用于实验中,这样循环5次后,正构烷烃的产率仅从72%(质量分数)略降至66%(质量分数)。在硬脂酸水热脱羧反应中重复使用了4次的Ru/C 催化剂因有机物沉积而失活,在第五次使用前,用二氯甲烷清洗第四次运行后的Ru/C 催化剂,并在300℃下的流动He 中加热2h。处理后活性部分恢复,硬脂酸的转化率从第四周期的30.3%±1.3%提高到52.0%±0.3%。

用于油酸水热脱羧的AC 催化剂因有机物对孔的堵塞、杂质吸附、烧结等原因失活,失活的AC经KOH 活化、煅烧再生后,比表面积和孔容恢复到接近未使用的AC 的水平,催化活性也基本恢复,使用再生AC 催化油酸脱羧得到的油酸转化率为87%,十分接近第一次使用AC 时得到的转化率91%。这表明用KOH对失活AC进行热处理是一种有效的碳质材料再生方法。

催化剂在水热反应中的失活往往是由多方面因素决定的,目前广泛使用的洗涤和煅烧只能恢复可逆失活,而不能恢复永久失活,因此再生后的催化剂并不能恢复初始活性。Mo 等报道了在水热环境下用于脂肪酸裂解后因结焦而失活的HZSM-5沸石催化剂的再生。反应中使用过的催化剂被收集,在70℃的烤箱中烘干一夜后在550℃的空气中煅烧以除去焦炭后投入使用。使用再生后催化剂得到的产物总收率为53%±1.9%(质量分数),低于初次使用催化剂得到的产品总收率76%±13%(质量分数),这是因为HZSM-5 催化剂在高温液态水中失去了一定量的裂化反应所需的Brønsted 酸性位点,从而造成不可逆失活。油酸水热脱羧过程中由无定形焦炭沉积引起失活的Mo/AlO催化剂在空气中简单煅烧可以再生,再生后的催化剂重复用于油酸的脱羧反应,72h 后再生的Mo/AlO催化剂的脱羧程度为70%,而未使用过的催化剂的脱羧程度为92%。再生后的催化剂没有达到相同程度的脱羧,这可能是由于首次使用后金属Mo 颗粒的团聚所致。

综上来看,煅烧是目前最常用的失活催化剂的再生方法,另外,用洗涤剂、有机溶剂、螯合剂或其他水基洗涤液清洗催化剂也可以除去一些沉积的可溶性有机物。特别地,用KOH 对失活AC 进行热处理可以恢复AC 的物理结构而使其再生。然而,这些方法只能恢复部分由化学沉积或物理结构破坏导致的可逆失活,对于金属浸出、烧结等不可逆失活,目前还没有有效的再生方法,所以还需进一步开发有效的再生方法或者减缓催化剂失活的方法。

4 结语

在水热催化反应中,通过非均相催化剂催化酯类或脂肪酸等生产绿色柴油,对资源再利用和可持续发展有重要意义。然而,催化剂载体崩塌、结垢、中毒、活性金属浸出、烧结等原因导致的催化剂失活仍然是水热催化制备绿色柴油工艺面临的巨大挑战。目前大多水热脱氧催化剂的失活问题仍较严重,且广泛采用的煅烧、洗涤等再生方法能力有限,因此对于减缓催化剂失活和优化再生方法还需进一步探索。基于此,本文对今后的研究提出了以下几点建议。

(1)继续探究水热环境中催化剂失活和再生的机理,以开发失活速率慢、易于再生的高效、环保的催化剂。

(2)探究绿色、高效的催化剂再生方法。

(3)选择适宜的水热反应条件,如降低反应温度,以提高生产的经济性和安全性、减缓催化剂的失活。

(4)寻找减缓催化剂失活的方法,如在水热反应体系中加入供氢剂等。