RFS09硫转移剂在催化裂化装置上的工业应用

2022-03-09杨进华王晓东曹田田宋海涛

白 锐,沙 昊,杨进华,王晓东,曹田田,宋海涛

(1. 中国石化海南炼油化工有限公司,海南 儋州 571700;2. 中国石化石油化工科学研究院,北京 100083;3. 中国石化催化剂有限公司 齐鲁分公司,山东 淄博 255300)

中国石化海南炼油化工有限公司(海南炼化)催化裂化装置设计加工能力为2.8 Mt/a,加工量为330 t/h,催化剂系统藏量为600 t,新鲜催化剂补充量为10~15 t/d。原料以加氢渣油为主要进料,S含量为0.300%~0.500%()。再生器采用重叠式两段再生工艺,第一再生器(一再)为不完全再生,第二再生器(二再)为完全再生。采用湿法脱硫与选择性催化还原(SCR)组合工艺进行烟气脱硫脱硝处理时,脱硫塔入口烟气中NO的质量浓度约为170~190 mg/m,SO质量浓度(以SO计,下同) 约为3 000 mg/m,出口烟气存在明显的蓝烟拖尾现象,严重时对生产和生活环境造成影响。2019年4月,第一列渣油加氢装置(RDS)开始停工换催化剂(RDS换剂),催化裂化装置原料油的硫含量升高,虽然装置已降负荷运行,脱硫塔入口SO质量浓度仍在短时间内快速增加到3 500 mg/m以上,超标排放风险增大;此外,大量亚硫酸盐在综合塔底富集,超出废水处理系统氧化罐的处理能力,存在外排废水COD超标风险。

为避免第二列RDS换剂时再次出现上述问题,海南炼化于2019年6月27日开始试用中国石化石油化工科学研究院研发、催化剂有限公司齐鲁分公司生产的增强型RFS硫转移剂。本工作考察了增强型RFS硫转移剂的工业应用效果。

1 试验方法

1.1 作用原理

硫转移剂应用已比较普遍,其作用原理见图1。

图1 硫转移剂作用原理

由图1可见:硫转移剂主要活性组元为MgO,在再生器中捕集-氧化烟气中的SO,形成稳定的硫酸盐。

在提升管还原气氛下,硫酸盐还原为硫化氢,进入气相,经硫磺装置回收,硫转移剂活性回复循环利用。

增强型RFS突破常规技术极限,在大幅增加MgO含量的同时保持了优异的耐磨损性能,实现了显著领先的烟气SO脱除效率。通过特有的载体和活性组元浸渍制备技术,提高了还原再生性能,工业应用过程中活性稳定性突出。此外,硫转移剂质量稳定,不增加油浆和烟气中固体颗粒物浓度,对催化裂化产品分布和产品性质无负面影响。

1.2 技术方案

2019年6月 26日,第二列RDS开始停工换剂。2019年6月27日启动快速加注。考虑到装置加工量较大、过剩氧含量较低等实际情况,硫转移剂用量根据装置进料量、硫平衡和实测SO质量浓度计算,并按新鲜催化剂补充量计算硫转移剂加注比例。根据主风量5 000 Nm/min计算,推荐硫转移剂累积到催化剂系统藏量的约4%,然后再按占新鲜催化剂补充量的4%进行稳定加注,预计SO脱除率在40%以上。

具体硫转移剂加注方案为:

1)快速加注阶段:按催化剂系统藏量为600 t计算,每天加注硫转移剂960 kg。在快速加注第19天(2019年7月15日),硫转移剂加注量约占催化剂系统藏量的约2.5%时,进行中间标定。连续快速加注24 d,使硫转移剂质量快速累积到催化剂系统藏量的约4%,随后进入稳定加注阶段。

2)稳定加注阶段:2019年7月27日起,按硫转移剂占新鲜催化剂补充量的4%计,每天加注硫转移剂约600 kg。连续稳定加注10 d左右,2019年8月4~6日进行总结标定。

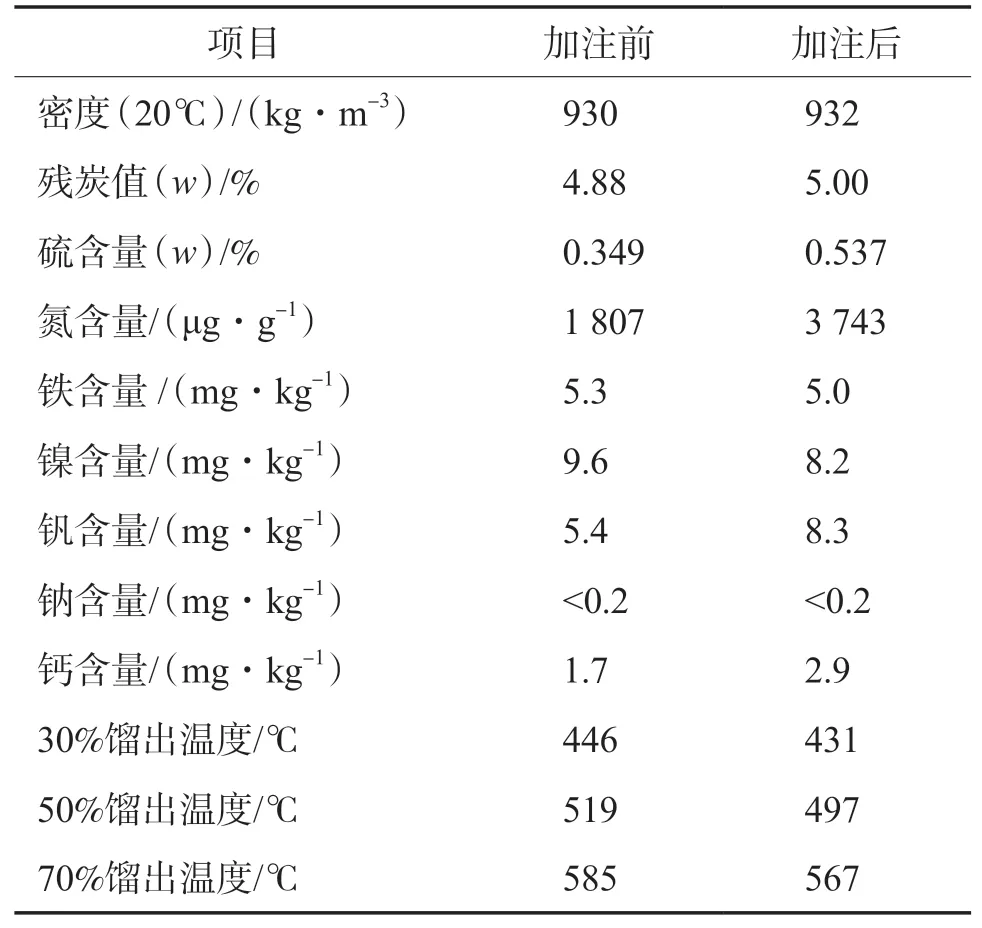

1.3 催化原料油性质

催化原料油的性质见表1(取硫转移剂加注前和稳定加注后各7日数据的均值)。由表1可见,催化原料油的密度和残炭值变化不大,硫含量()从加注前的约0.35%增大至约0.54%,增幅为40%~50%,说明RDS换剂对催化原料油硫含量的影响较大。

表1 催化原料油的性质

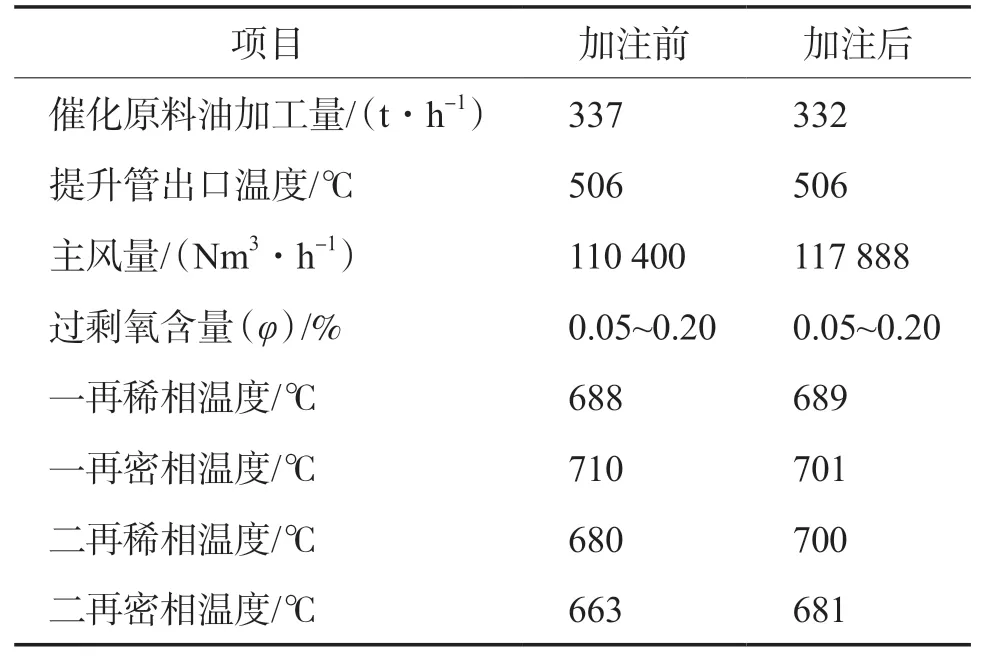

1.4 操作条件

主要操作条件对比见表2(取加注前和稳定加注后各7日数据的均值)。由表2可见:过剩氧含量仅为0.05%~0.20%(),不利于硫转移剂脱硫效果的充分发挥;另外,催化原料油加工量、主风量等影响烟气SO质量浓度的关键因素基本保持稳定;加注过程中,一再密相温度降低、二再密相温度升高,有利于硫转移剂的应用。

表2 主要操作条件对比

1.5 分析方法

烟气中SO质量浓度和CO体积分数的测定采用德国德图仪器有限公司Testo 350型烟气分析仪;SO质量浓度的测定按照中国石化企业标准Q/SH 3360 278—2018的方法;废水中总可溶性固体物质(TDS)的测定采用实验室常规方法;COD的测定按照GB/T 15456—2019方法;干气中氢含量和HS含量采用气相色谱法检测。

2 硫转移剂试用效果

2.1 锅炉出口烟气组成

中间标定时CO锅炉A和B出口的烟气组成见表3。由表3可见,硫转移剂加注量占催化剂系统藏量的约2.5%条件下,CO锅炉A的SO脱除率为60.9%,SO脱除率为65.2%;CO锅炉B的SO脱除率为55.1%,SO脱除率为52.0%。按两台锅炉风量相当计算,脱硫塔入口烟气SO平均脱除率为58.0%,SO平均脱除率为58.6%。

表3 中间标定时CO锅炉A和B出口的烟气组成

总结标定时CO锅炉A和B出口的烟气组成见表4。由表4可见,稳定加注后CO锅炉A的SO脱除率为70.9%,SO脱除率为73.8%;CO锅炉B的SO脱除率为61.3%,SO脱除率为57.3%。因锅炉B加注后CO体积分数明显降低,锅炉燃烧更加充分,对SO数据有所扰动。按两台锅炉风量相同计算,脱硫塔入口烟气SO平均脱除率为66.1%,SO平均脱除率为65.6%。

表4 总结标定时CO锅炉A和B出口的烟气组成

2019年4月第一列RDS换剂期间,催化裂化原料油的硫含量升高,CO锅炉出口烟气SO在线监测质量浓度达到3 500 mg/m以上,较正常工况提高40%~50%。而第二列RDS换剂后,硫转移剂的加注不仅保证烟气SO质量浓度没有升高,且总结标定较空白标定的数据降低65%以上,说明硫转移剂脱硫效果十分理想,在原料油硫含量升高的情况下,仍能保证烟气SO含量大幅下降。在中间标定时,硫转移剂占系统藏量约2.5%,硫转移剂脱硫效果已经十分明显;中间标定后,常减压原料油中阿曼油量由约600 t/h下降至约200 t/h,总结标定时硫转移剂的的脱硫效果更加显著,可能是由于阿曼油会提高催化原料油中的硫进入焦炭的比例,从而影响硫转移剂的效果。

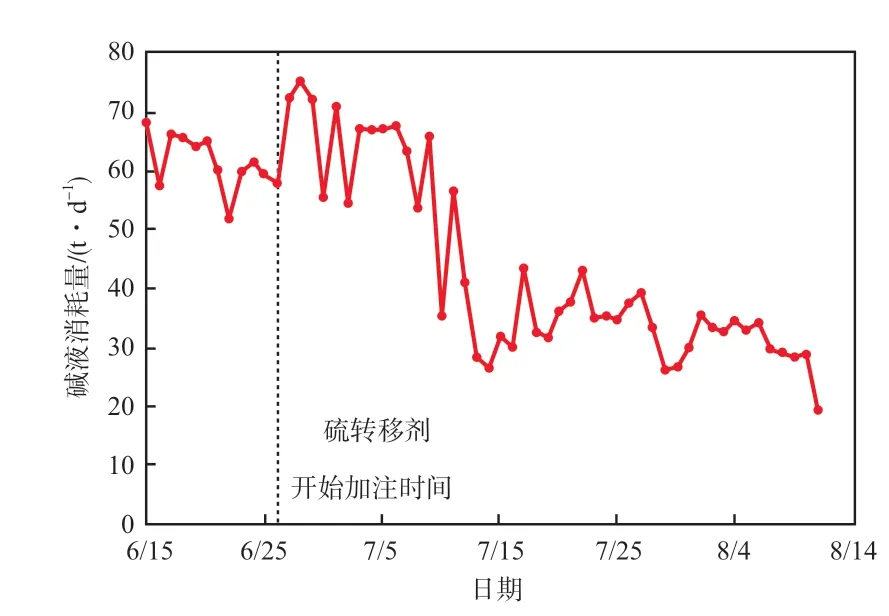

2.2 脱硫塔碱液消耗量

脱硫塔洗涤剂采用的是50%()NaOH溶液(碱液)。加注硫转移剂前后,在控制循环洗涤液pH稳定的情况下,脱硫塔碱液消耗量的变化见图2。由图2可见,随着硫转移剂加注,碱液消耗量逐步下降,由约65 t/d降低到稳定加注时的约30 t/d,降低53.4%,表明硫转移剂可以显著降低碱液消耗量,降低脱硫塔操作负荷和运行成本,缓解设备腐蚀。

图2 硫转移剂加注前后脱硫塔碱液消耗量的变化

2.3 脱硫塔外排废水的TDS和COD

湿法脱硫工艺中不可避免会产生大量的废水,而第一列RDS换剂期间催化原料油的硫含量明显升高,烟气中高浓度的SO与碱液反应生成大量亚硫酸盐,使废水盐含量(总可溶性固体物质TDS)升高,在氧化罐中无法完全氧化,导致废水COD超标。第二列RDS换剂时催化裂化装置加注了硫转移剂,外排水TDS由18 g/L降低到9 g/L。硫转移剂加注前后脱硫塔外排废水COD的变化见图3。由图3可见,脱硫塔外排废水的COD略有降低,说明硫转移剂可通过降低烟气中的SO质量浓度来降低外排水TDS,保持废水COD稳定,避免了RDS换剂期间出现的废水COD超标现象。

图3 硫转移剂加注前后脱硫塔外排水COD的变化

2.4 烟气形态

硫转移剂加注前后的烟羽照片见图4。通过对比图4a、图4b可以发现,加注硫转移剂后,烟羽拖尾长度明显缩短,蓝烟现象明显改善。

图4 硫转移剂加注前(a)后(b)的烟羽照片

2.5 对产品质量指标的影响

硫转移剂加注前后干气中氢气和硫化氢体积分数的变化见图5。由图5可见:加注硫转移剂后,干气中H含量无明显增加,反而呈轻微降低趋势,表明硫转移剂无明显脱氢效果;干气中HS含量呈现上升趋势,说明硫转移剂可有效捕集再生器中的SO,并将其还原成HS进入到干气和液化气中。

图5 硫转移剂加注前后干气中氢气和硫化氢体积分数的变化

经测定,硫转移剂加注前后产品汽油的辛烷值(RON)稳定在92.8~93.4,苯含量变化不大,说明加注硫转移剂对产品汽油的性质无明显影响;柴油密度为945~960 kg/m,说明加注硫转移剂对柴油性质无明显影响。

3 经济效益

增强型RFS硫转移剂加注3个月(按90 d计)期间,碱液消耗量明显降低,硫磺产量大幅增加。具体经济效益如下。

成本增加项1:硫转移剂按约5万元/t计,快速加注阶段共消耗23 t(一次性投资约115万元),稳定加注阶段加注量按600 kg/d计共消耗36 t,合计硫转移剂费用约295万元。

成本降低项1:碱液消耗量减少35 t/d。在当前价格体系下50%()NaOH溶液的价格为2 414元/t,则每天降低注碱费用8.45万元,90 d共降低费用约760万元。

成本降低项2:加注硫转移剂后硫磺产量每天增加7.4 t,按照硫磺价格813元/t计算,90 d共增收54万元。

综上,以空白标定或第一列RDS换剂期间的烟气SO浓度等基础数据为参考,加注硫转移剂3个月(按90 d计)带来的经济效益(包含一次性投资)为:760+54-295=519万元。

4 结论

a)加注硫转移剂后,脱硫塔入口烟气SO平均脱除率为66.1%,SO平均脱除率为65.6%。

b)碱液消耗量较加注硫转移剂前降低53.4%, 脱硫塔操作负荷减小,运行成本大幅降低,综合塔外排烟气蓝烟、拖尾现象明显改善。

c)脱硫塔外排废水COD基本保持稳定,且略有下降,未出现超标现象。

d)硫转移剂加注前后裂化产品分布、主要产品组成与性质无明显变化,硫转移剂无明显跑损。

e)应用硫转移剂可大幅节省碱液消耗,回收硫磺,降低污水处理成本,具有可观的经济效益。