基于液压翻转式吊卡的研制探索

2022-03-08马强维

马强维

(江苏如通石油机械股份有限公司,江苏 南通 226400)

我国第一台500t全液压翻转式吊卡于2010年研制成功,凭借其主体可翻转90°的结构特征,与顶部驱动系统配合实现钻具送入环节的自动化操作与远程控制功能,满足实际作业需要。通过结合吊卡结构特征与作业需求进行改进优化方案的研究,对于促进钻井速度加快与自动化水平提升具有现实借鉴意义。

1 方案设计

1.1 结构与参数设计

液压翻转式吊卡作为钻机起下钻环节应用到的作业设备,采用对开式结构设计,设备主体部分由主体、左活门、右活门、锁舌体、自锁机构、液压缸、安全保险机构、补心机构、连杆机构以及旋转机构组成。在技术参数设计上,吊卡的工作温度为-20~+50℃,工作压力为14MPa,额定载荷为4500kN,系统工作流量为15L/min,旋转机构的旋转角度控制在0~90°,采用电液控制模式。

1.2 基本工作原理

在吊卡运行过程中,主要依靠伸缩分级液压油缸与连杆机构配合控制设备左、右两侧的活门执行打开或闭合动作,在旋转油缸的驱动下使旋转机构带动吊卡沿垂直方向进行90°翻转,在设备内部设有自锁机构,用于在设备运行振动过大或外部撞击等作用下使锁舌保持紧锁状态,防范因自动解锁产生安全隐患,并且有效解决手动机械式吊卡作业环节频繁更换的问题,提高操作安全性。

2 技术优化与试验

2.1 关键技术

在液压翻转式吊卡的关键结构设计上强化技术支持,涉及的关键技术主要体现在以下三个方面:(1)在自锁机构设计上,吊卡主体部分采用对开式结构设计,通过将液压油缸与连杆机构进行连接,驱动连杆机构转动,进而带动自锁机构控制两侧活门的开启与闭合动作。其中自锁机构由档销、杠杆板、压销以及补心机构组成,当自锁机构控制锁舌体关闭时,吊卡设备处于运行作业模式,对补心机构施加一定的压力,经由衬套传力至自锁机构,使锁销自动顶出,将锁舌锁紧,有效防范在整体作业过程中吊卡自动开启;当吊卡处于空载模式下,锁销松开、锁舌弹出,解除自锁状态,将吊卡开启。通过运用自锁机构进行吊卡内部连接处理,能够有效发挥安全保险作用,满足设备自动化与安全作业需求。(2)在旋转机构设计上,基于液压驱动原理给予技术支持,当吊卡处于工作状态下,在液压油缸的驱动下使旋转机构开始旋转,经由过渡头将扭矩传导至挡板位置,促使吊卡主体部分旋转出一个直角。在旋转机构上设有一个固定夹头,通过旋紧调节螺栓使吊环被包裹在尼龙卡箍内部夹紧,在此过程中支架始终处于垂直状态,配合安全绳发挥对旋转机构的有效保护作用。当钻机执行起下钻操作时,通过主体结构与顶部驱动系统的配合,实现钻杆、钻具的自动送入操作。(3)在补心机构设计上,主要由补心衬套、定位销、锁销总成组成,利用定位销将衬套固定在吊卡主体部分上,与主体、活门实现紧密贴合,满足各类规格大小管柱的要求,并通过与锁销总成的配合实现衬套的灵活便捷更换,防止在作业过程中发生衬套脱落问题,保证钻具载荷均匀可靠被传递至吊卡主体结构上,借此有效减少现场作业设备布设数量、节约场地空间,便于提升作业效率、缩短设备维护时间。

2.2 优化设计方案

虽然液压翻转式吊卡基于液压驱动与电液模式能够满足实际作业需要,替代传统手动翻转模式,但仅能实现半自动作业,无法真正实现设备自动化控制,因此,还需对其设计方案进行优化。

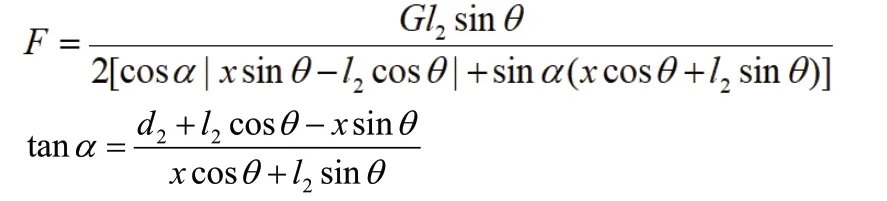

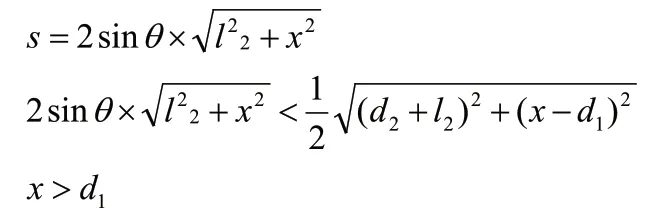

首先,从翻转机构优化入手,现有翻转机构由液压活塞杆、液压阀组、液压油缸、支架、吊环、吊卡、铰链以及活门等构件组成,翻转角度为90°且为匀速翻转,其中支架设置在两相邻铰链之间,铰链的位置将直接影响液压油缸输出驱动力的大小,因此需寻求吊卡由0°翻转至90°过程中产生的驱动力最大值,将其整合在一个集合内部,并求取其在极限条件下的最小数值,由此确定铰链在支架上的最佳固定位置和对应的液压参数,保证提高整体结构设计的合理性。设液压系统安装点位为x,吊卡主体结构与垂直方向的夹角度数为θ,液压驱动力为F,液压驱动力最大值为Fmax,液压系统与水平方向夹角为α,翻转机构受力模式下两垂直段长度分别为d1和d2、l1和l2,则建立目标函数:

在此基础上,已知翻转机构最大旋转角度为90°,根据铰链两点间距l计算出液压油缸的位移量及约束条件分别为:

将吊卡主体结构参数带入上式中,计算得出x的取值范围为85~400mm。

其次,从液压系统优化入手,针对原液压系统设计结构烦琐的缺陷,选取双平衡阀进行油缸控制,通过向左、右两个方向调节电磁换向阀实现对旋转角度的控制,当检测到活门关闭信号将自动触发反馈信号,使旋转油缸浮动,借此有效减轻液压冲击,保证自动控制精度,并支持远程控制功能的实现。

最后,从控制技术优化入手,通过引入PLC控制技术实现翻转功能,当系统检测到钻具送入吊卡设备内后,将活门关闭,此时,产生的信号将经由通信通道传送至接线箱处,防止反转矩过大对油缸造成破坏作用,有效减轻人工作业强度,并且通电后实现对吊卡浮动状态的控制,同样支持远程控制功能。

2.3 产品试验

(1)仿真验证。为针对经由优化设计后结构吊卡结构的合理性进行检验,采用ADAMS与Solidworks软件建立液压翻转式吊卡的仿真模型。首先,选取吊卡设备的翻转机构、自锁机构等关键机构建立运动副,选择在液压油缸、支架铰链连接部位建立Point,完成变量及不同构件属性的设定。其次设定吊卡的工作状态,使设备在匀速状态下旋转90°,在有限时间内完成翻转运动,在此过程中测量设备中各项液压元件以及转动副的运动学状态及受力特征,获取时间与力、位移与力的线性关系。观察仿真验证结果可以发现,吊卡设备运行过程中的角速度基本控制在30°/s左右,整体数值波动不明显,说明该机构设计方案具有较强合理性。

(2)荷载试验。针对液压翻转式吊卡在不同复杂情况下的承载能力进行测试,选用拉力为20000kN的静载试验装置对设备主体结构进行试拉试验,将最高拉力值设定为额定载荷的1.5倍,即6750kN,在最大拉力状态下保压5min左右。观察负载试验结果可以发现,经由结构优化设计后的液压翻转式吊卡整体承载能力较为稳定,能够有效适应极端拉力情况下的运行需要,符合设计要求。

(3)功能测试。考虑到经由优化设计后的吊卡可实现自动化运行、远程控制等功能,并且满足实际生产环节对产品控制精度的要求,因此,需对设备功能实现情况进行测试。在该项目中针对吊卡设备的锁舌体结构进行功能测试,选取液压油缸伸出、缩回行程的最大值作为衡量指标,观察测试结果可知,锁舌体在整体测试过程中可实现灵活开关,与自锁机构实现良好配合,并且设备两侧活门均可实现灵活启闭,使得液压吊卡主体部分旋转范围控制在0~90°,在保证旋转角度精确的同时,进一步提高旋转过程的匀速与平稳度。

(4)整机联调试验。在完成仿真分析与设备结构、功能测试的基础上,将液压翻转式吊卡与钻机结合开展整机联调试验,观察在此过程中吊卡作用的发挥情况。通过观察整机运行过程可以发现,依托吊卡主体部分与顶部驱动机构的配合,使钻具由猫道至井口及作业平台处顺利执行送入动作,在此过程中,通过远程控制有效发挥对旋转机构的驱动作用,整体吊卡运行状态保持精确、稳定,且各项试验操作结果的精度均满足预期设计目标,具备良好使用性能。将该设备投产后配套钻机进行整机交付,赢得客户满意与认可,并且在设备投入试用期间的故障率为零,符合作业精度要求,进一步提升作业质量。

3 结语

总体来看,通过基于API 8C标准与实际生产作业要求进行液压翻转式吊卡的设计与开发,针对产品原有翻转机构的结构特征、驱动与控制模式进行优化设计,最终设备投入使用后的试验结果标明,设备内部各组成机构均可实现精确、稳定、灵活运转,支持自动化运行与远程控制,且测试结果符合设计要求。该设备的成功研制与投产有效打破长期以来国外技术垄断局面,在我国自主研制500t全液压翻转吊卡的基础上实现技术创新,引入自动化技术、液压控制系统强化技术支持,更好地提升设备作业效率、减轻人工作业强度与成本,具有良好应用前景。