浅埋顺槽难垮顶板水力压裂技术研究

2022-03-08朱建建张晓鸿

朱建建,宋 敏,张晓鸿

(1.山东水利职业学院 建筑工程系,日照 276826;2.北京市南水北调团城湖管理处,北京 100093)

水力压裂作为常规低渗透油气增透技术,已经在非常规油气开采、煤层气开发、地应力测量、地热资源开发、核废料处理、煤矿井下岩层控制等领域推广应用,显示出广泛的应用价值。波兰在20世纪90年代初对水力压裂技术在煤矿井下坚硬顶板条件下的应用进行了研究[1],并得到了良好的推广应用。我国的科研机构和学者对水力压裂技术在煤矿井下的应用也展开了研究[2-3],该技术目前主要应用在高应力围岩的卸压[4]、工作面和顺槽难以垮落顶板的控制[5]、低渗透高瓦斯(煤与瓦斯突出)煤层的增透[6]等领域,在工程应用中取得了良好的效果。

1 工作面概况

1.1 地质概况

表煤层及其顶板岩石物理力学参数

工作面正常和最大涌水量分别为499.6和749.4 m3/h,最大绝对瓦斯涌出量为0.87 m3/min,煤尘具有爆炸危险性,煤层自燃倾向性为容易自燃,地温正常。

1.2 生产情况

143工作面赋存深度为80~210 m,平均130 m,倾斜长度159.5 m,走向长度1138 m,综采一次采全高,全部垮落法管理顶板。工作面顺槽断面为倒梯形,净宽4.2 m,净高3.1 m,净断面12.54 m2,锚网支护方式。

2 水力压裂数值模拟分析

2.1 模型的建立

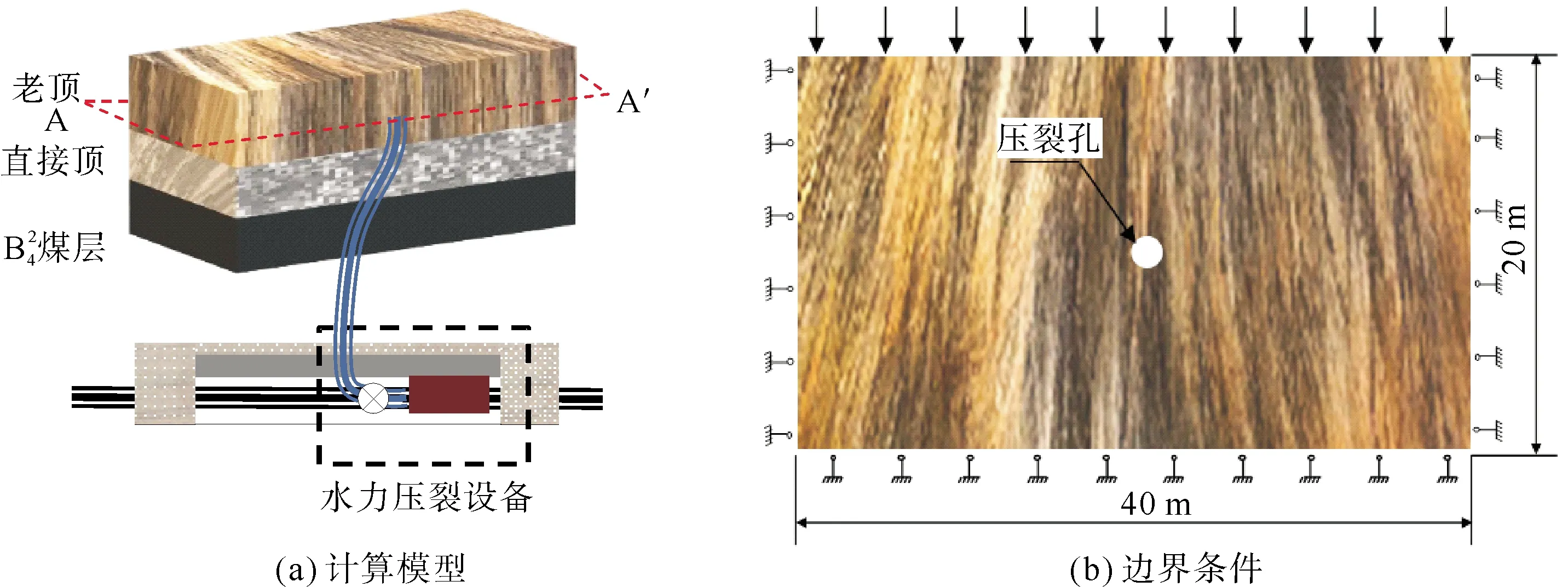

根据该煤矿143工作面和运输顺槽现场实际情况,采用RFPA2D-Flow模拟软件建立了143工作面端头支架后部运输顺槽顶板钻孔水力压裂数值模型,如图1所示。该模型走向长度设为40 m,高度设为20 m。老顶位于数值计算模型的上部,处于整个模型的压裂区域,模拟压裂孔位于老顶中心,直径设为56 mm。

图1 水力压裂RFPA2D-Flow数值计算模型

RFPA2D-Flow数值模拟老顶的相关力学参数见表1,实验室测试老顶岩石试块的渗透系数为0.03 m/s,含水率为0.2%,孔隙水压力系数为0.15。结合煤岩体支承压力分布特征[7-9],煤岩体材料强度按照威布尔函数分布赋值,损伤本构关系采用摩尔-库伦准则。

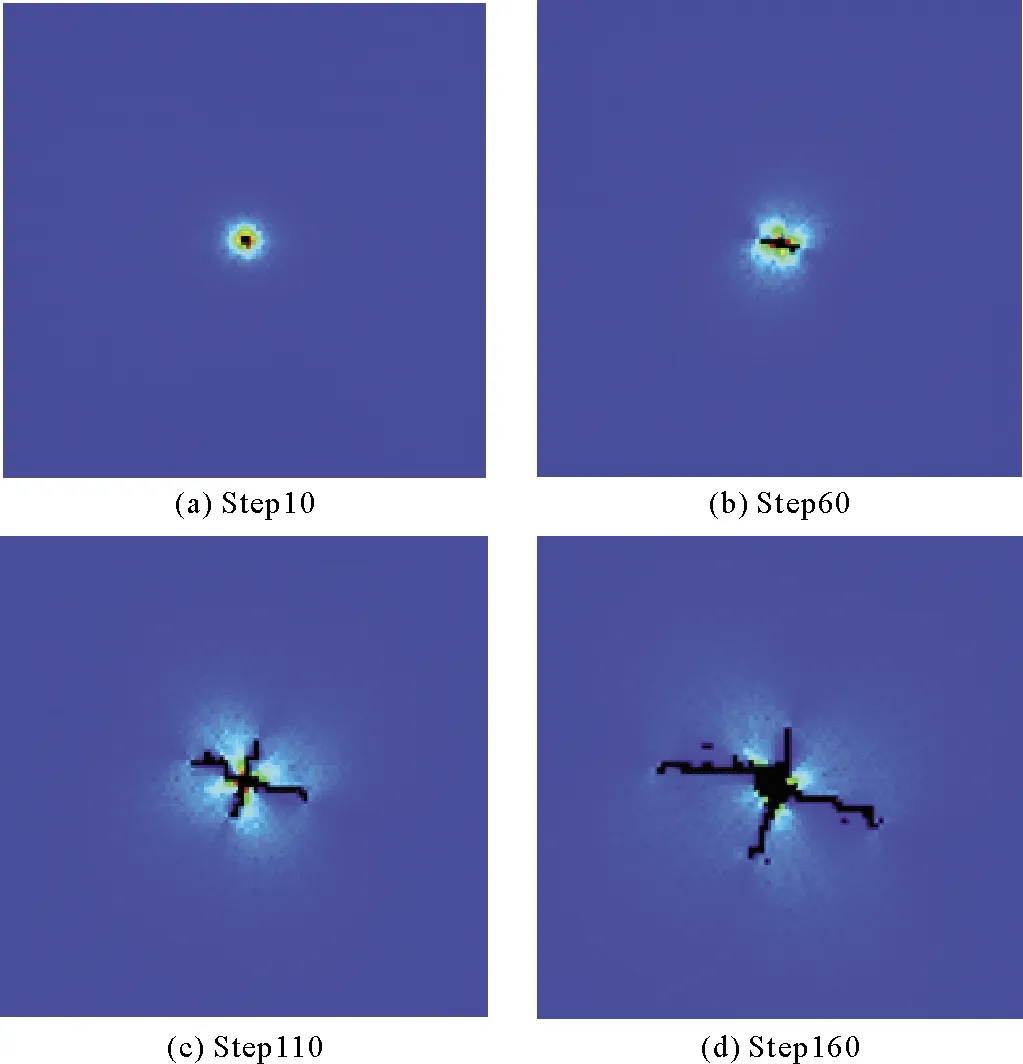

图2 不同阶段的水力压裂应力云图

设计压裂孔为圆形,第1步设为压裂孔开挖完成。压裂孔水压加载方式为:初始水压为20 MPa,单步增量值为0.2 MPa,采用逐步加载,直至模拟老顶岩层完全破裂为止。

2.2 数值模拟结果及分析

2.2.1 压裂孔周围岩层应力分布规律

图2分别为加载至Step10,Step60,Step110和Step160 4个阶段的老顶岩层水力压裂应力云图。在RFPA2D-Flow模拟结果的应力云图中,图中颜色越明亮的地方表示该部位所受的应力越大;颜色越蓝的地方表示该部位所受应力越小。

2.2.2 最大主应力同压裂孔距离的关系

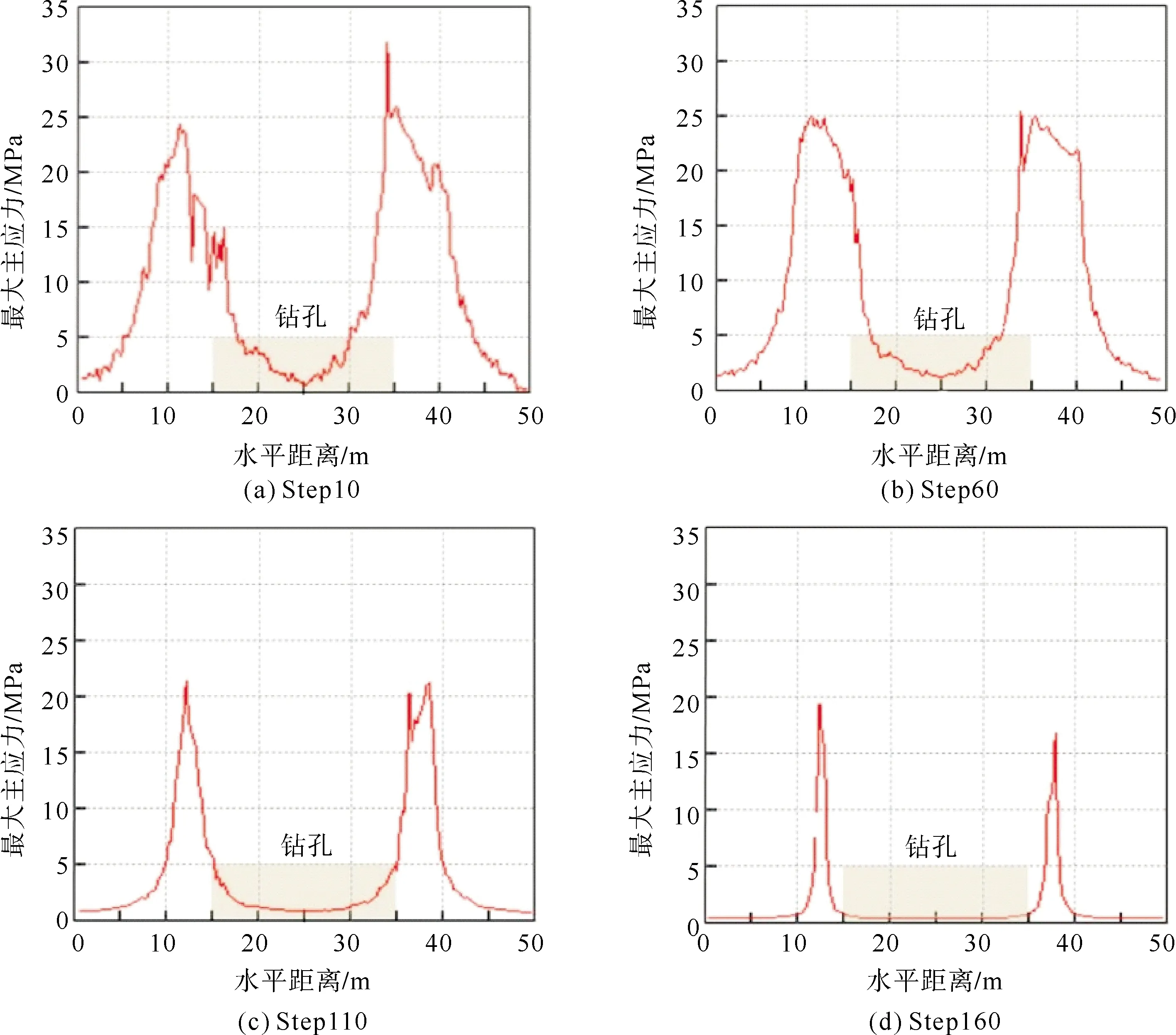

图3为压裂孔水力压裂时最大主应力分布曲线,压裂孔中心位置处于横轴25 m处。

综合数值模拟出的不同阶段压裂孔水力压裂应力云图(图2)和最大主应力分布曲线(图3),可以得出:

1) 0—Step10阶段,即水力压裂刚开始时,压裂孔周围岩体的应力分布比较均匀,仅在压裂孔附近的岩体中产生了塑性变形区和弹性变形区。

2) Step10—Step60阶段,随着压裂孔内注水压力的升高,高压水开始压入压裂孔壁周围的弱面中,压裂孔中心半径10 m范围内存在一个较高的应力,最高达24 MPa。并在孔的左右两侧形成一条倾斜的明亮带,说明压裂孔周围岩体产生了部分破坏。

3) Step60—Step110阶段,压裂孔壁的弱面继续起裂并不断延伸,形成了一个“十”字交叉形裂隙。压裂孔中心半径13 m范围内存在一个较高的应力,约为22.5 MPa,较Step10—Step60阶段最高应力24 MPa小。此阶段压裂孔周围的岩体应力集中区持续向老顶岩层深部移动,同时,卸压区范围也逐步扩大。

4) Step110—Step160阶段,压裂孔左右两侧偏约10°方向各形成了一条长约为13 m的裂隙,与之垂直的方向则形成了两条长度各约为7 m的裂隙,并在已经形成的裂隙外围有零星分布的破裂点,但没有与“十”字交叉形裂隙沟通。压裂孔中心半径13 m范围内存在一个较高的应力,约为18 MPa,又较Step60—Step110阶段最高应力22.5 MPa小。

图3 压裂孔最大主应力分布曲线

根据上述模拟结果可知,143运输顺槽老顶水力压裂在不同阶段主应力变化主要表现为:不同压裂阶段应力集中区域的应力峰值均不相同,压裂开始阶段(Step10—Step60)应力峰值最大,随后压裂孔两侧的应力峰值逐渐减小,待压裂完成时(Step160),压裂孔周围应力集中区域的应力峰值最小。

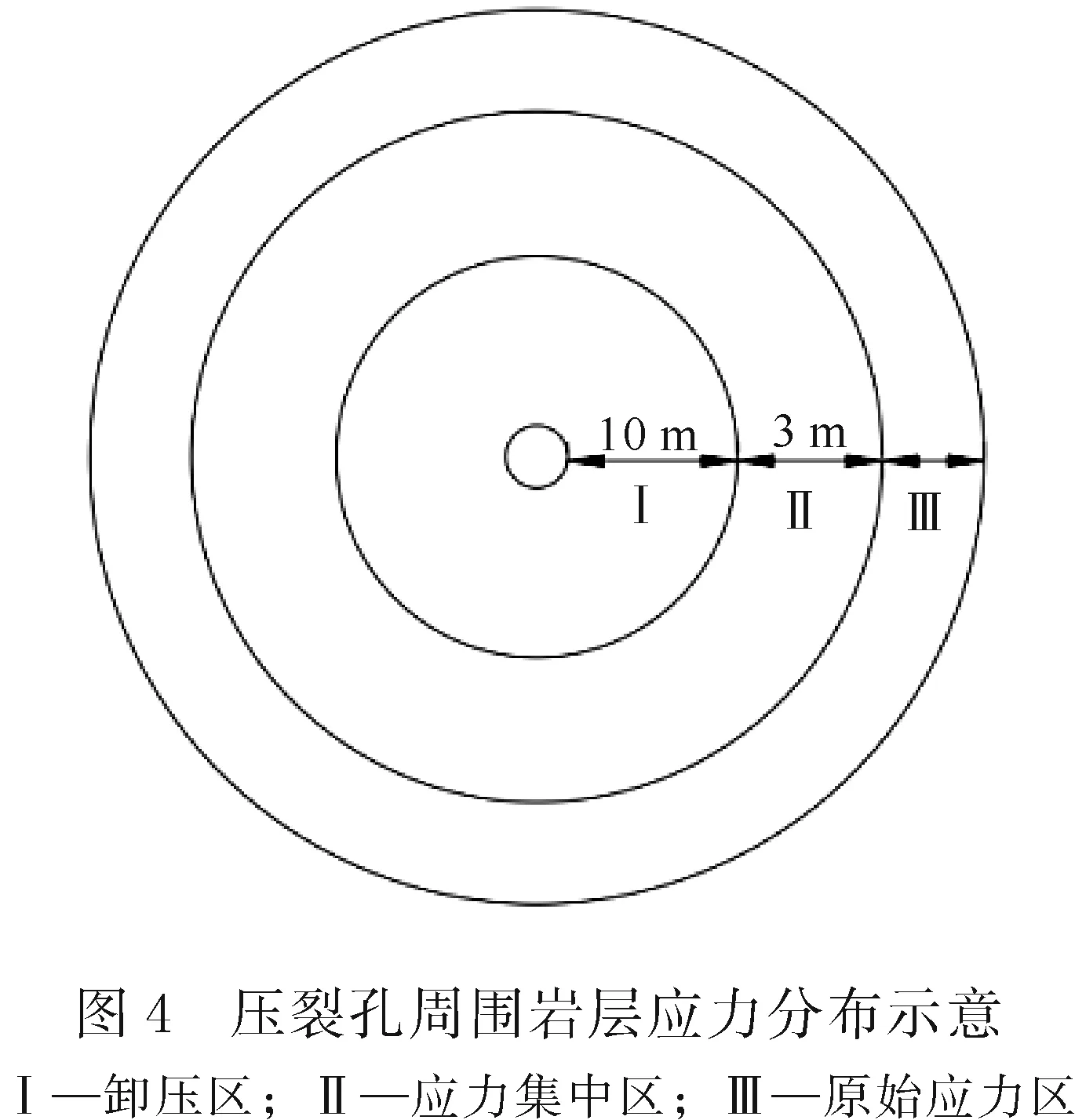

通过对143运输顺槽老顶岩层实施水力压裂后,破坏了老顶岩层原有的应力平衡状态,降低了压裂孔附近区域岩层的应力,从而产生了卸压区,但在卸压区外围岩层中又产生了新的应力集中区。因此,依照数值模拟结果,143运输顺槽老顶岩层压裂后应力区域划分如下:以压裂孔为中心,半径10 m范围内为卸压区,10~13 m的范围为应力集中区,13 m以外为原岩应力区。应力分布示意如图4所示。

3 水力压裂卸压设计

3.1 水力压裂钻孔布置及参数

根据143运输顺槽老顶岩层水力压裂数值模拟结果,水力压裂的影响半径范围为7~10 m,综合最大拉应力准则、顶板岩层结构、厚度、岩性、143运输顺槽断面等分析,设计参数如下:

1) 从下区段145回风顺槽向143运输顺槽顶板上方施工10个跨煤柱压裂试验钻孔,即A1—A10号孔。

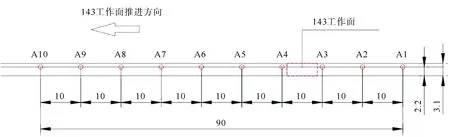

2) 钻孔A1—A3位于143工作面端头支架后部运输顺槽,钻孔A4—A10位于143工作面端头支架前部运输顺槽,如图5所示。

图5 水力压裂钻孔走向布置(单位:m)

图6 压裂A参数(单位:m)

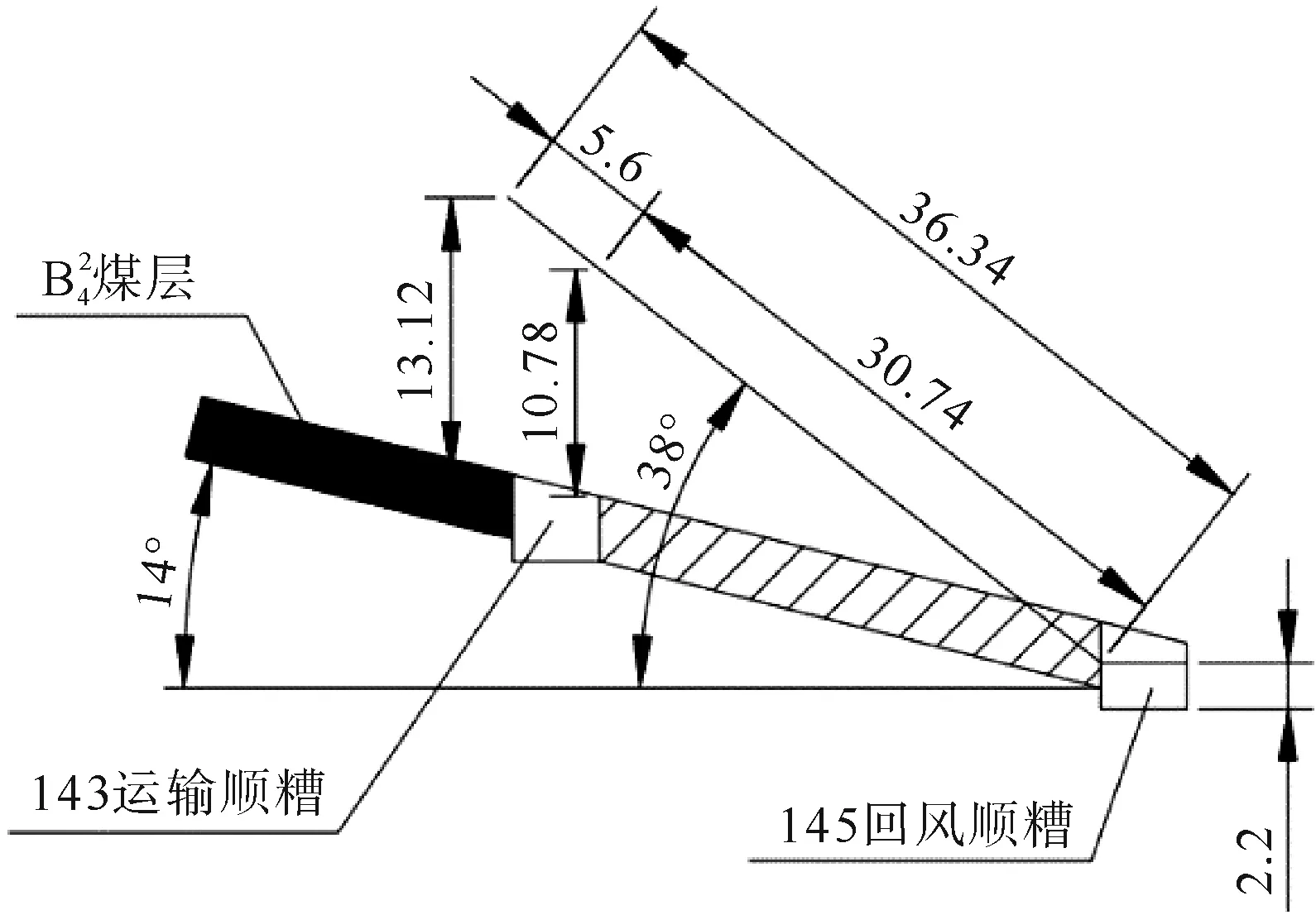

3) 钻孔开口位置均距离145回风顺槽底板2.2 m处。

4) 钻孔参数为钻孔长度36.34 m,倾角为38°,如图6所示。

3.2 钻孔施工及压裂参数

1) 钻孔设备。钻孔施工采用ZDY1200S钻机及配套钻机平台,采用56 mm直径钻头、42 mm直径钻杆施钻。

2) 压裂次数。设计采用后退式单孔两次压裂,从钻孔底部(第1段压裂位置)逐步向孔口压裂,压裂间隔5.6 m,压裂到距孔口30.74 m(第2段压裂位置)处停止压裂。

3) 压裂时间。设计压裂时间为30 min,同时根据现场水压变化和顶板岩层出水情况适时调整。

4) 钻孔施工和压裂作业方式。为减少压裂占用145回风顺槽的时间,钻孔施工和水力压裂采用平行作业的方式,间距不小于20 m。

4 水力压裂效果分析

4.1 钻孔记录分析

从施工的10个钻孔压裂统计数据可以得出,同一个钻孔第1段压裂时的压力均大于第2段的压力,第1段压力值基本集中在20~35 MPa,第2段压力值基本集中在18~28 MPa,钻孔的压裂压力均低于3ZSB80/62-90型注水泵的最大工作压力62 MPa。

4.2 压裂压力与时间关系

1) 从开始压裂到压力峰值,一般需要5~8 min,此后由于岩体的原生裂隙进一步张开或开始形成新的裂缝,压力小幅度降低。随着裂隙持续增加,压力继续降低,然后维持在一定的压力水平。

图7 143运输顺槽顶板垮落情况

2) 当压裂区域顶板出现淋水,此时压裂工作结束。经统计,第1段的压裂时间为22~30 min,第2段的压裂时间为16~23 min。

4.3 现场效果分析

从下区段145回风顺槽向143运输顺槽顶板上方施工10个跨煤柱压裂试验钻孔,合计施工钻孔长度为363.4 m,工期为5 d。143工作面开始正常推进后,压裂工作一直跟随工作面后部及时进行,端头支架后部运输顺槽顶板能够分段逐步垮落,且垮落充分,如图7所示。

5 结论

1) 利用RFPA2D-Flow进行数值模拟分析,当给压裂孔注水压力达到24 MPa时,所压岩体开始起裂,随后压裂裂隙向岩体深部呈“十”字形扩展。当压裂结束时,裂隙延伸扩展的长度可达到7~13 m。以压裂孔为中心,半径10 m的范围内为卸压区,半径10~13 m的范围为应力集中区,半径大于13 m的范围为原始应力区。数值模拟为143运输顺槽老顶岩层水力压裂钻孔布置及参数提供了有效参考。

2) 10个试验压裂孔水力压裂时第1段孔压力值基本集中在20~35 MPa,压裂时间为22~30 min,第2段孔压力值基本集中在18~28 MPa,压裂时间为16~23 min,表明压裂钻孔的布置及参数选择合理,在压裂影响范围内,能够有效地降低岩层应力状况,达到压裂破坏143运输顺槽顶板岩体的目的。

3) 143工作面端头支架后部运输顺槽顶板在实施水力压裂后能够充分垮落,较好地解决了143运输顺槽悬顶、瓦斯经常超限的问题,确保了矿井安全生产。

4) 基于本矿井的实践经验,水力压裂控制顶板技术具有安全性高、施工速度快和控顶效果好等优点,能够有效解决工作面和顺槽坚硬顶板控制的问题,可实现矿井安全高效开采。