农业饲料自动压制成型机设计

2022-03-08王丰

王 丰

(江西工业职业技术学院,330096,江西南昌)

1 系统整体结构设计

如图1 所示,本系统的主要机构部分为:①初加工饲料传送机构,由传送电机、传送带和机械支撑机构组成,用于传送待压制成型的初加工饲料。②气动推料机构,由推料动作传感器、推料气动电磁阀、推料杆等组成,用于将待加工的饲料推送至压制成型的模具中。③液压成型机构,由液压泵电机、原位检测传感器、落料检测传感器、液压继电器等组成,用于将待加工的不规则农业饲料压制成统一成型的规则农业饲料,以便仓储和运输。④PLC 中央控制机构,选用西门子S7-200型PLC 为核心控制器。此外,系统还设计了工作指示灯、启动按钮、停止按钮等模块,可用于操作系统启停及指示系统的工作状态。

图1 系统整体结构图

2 系统硬件机构设计

2.1 PLC 中央控制机构

中央控制机构采用PLC 为核心硬件,按照饲料自动压制成型的工艺原理编写梯形图程序,实现对饲料传送机构、气动推料机构、液压泵成型机构、工作指示灯、控制开关、各传感器和继电器等装置的统一控制。整个控制的思路为:启动系统—传送机构运送饲料—运送至指定位置—推料杆伸出进行推料—压制成型模具检测到饲料—液压泵电机启动到位并压制饲料成型—液压泵电机返回原位。此后,系统循环执行送料、推料和压制成型作业。根据上述控制流程,编订I/O 地址分配表如下:①输入:I0.0-启动按钮,I0.1-停止按钮,I0.2-液压泵原位检测传感器,I0.3-推料杆动作传感器,I0.4-落料检测传感器,I0.5-液压继电器;②输出:Q0.0-液压泵电机,Q0.1-饲料传送电机,Q0.2-推料杆气动电磁阀,Q0.3-工作指示灯。

2.2 饲料传送机构

饲料传送机构由传送三相异步电机、皮带运送装置、机械支撑构件等组成。按下启动按钮后,待加工成型的饲料在电机的带动下被运送到指定的落料位置,并由推料杆动作传感器检测到后,执行下一步的推料和落料动作。饲料传送机构是整个系统的运动控制装置,负责完成待加工农业饲料的定位传输。具体控制中,由PLC的输入和输出端子根据编译好的梯形图程序发出对应的信号,完成传动电机启动、传送饲料位置检测等操作。

2.3 气动推料机构

气动推料机构采用平尾型设计思路,由推料杆、气缸、缓冲阀、动作检测传感器等构成。此外,气缸上包含伸出和缩回两个气管连接口,用于连接伸出和缩回电磁阀接口。实际工作时,当动作检测传感器检测到待加工饲料时,PLC 会向伸出电磁阀发出高电平,压缩空气通过电磁阀连接的气管传送至伸出气管连接口,使推料杆伸出将待加工饲料推送至指定的落料位置,之后,PLC 向缩回电磁阀发出高电平,使推料杆缩回复位。技术人员可调整缓冲阀的松紧来控制伸出、缩回气管连接口的气压。

2.4 液压泵压制成型机构

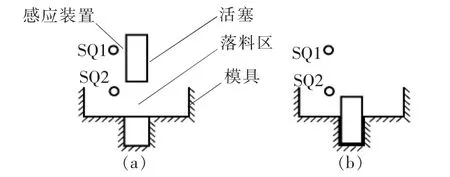

液压泵压制成型机构作业图如图2 所示,实际的压制成型流程为:①落料检测传感器检测到有待加工饲料后,液压泵电机启动下行;②液压缸活塞在电机带动下缓慢下行,当压到待加工饲料后继续下行;③当压制的压力达到预设值时,压力继电器动作,液压缸活塞停止下行并保压5 s 后,待加工饲料按照模具造型被压制成型;④液压缸活塞上行返回,当液压泵原位检测传感器检测到活塞返回原位后液压泵电机停止。上述饲料压制成型作业过程中,设置了多个工作到位检测点,通过PLC 编译的程序对各检测点的作业到位情况进行判定,以确保待加工饲料能够按照模具造型被自动压制成型,之后技术人员可取走成型饲料,完成包装、仓储、运输等后续作业。

图2 液压泵压制成型机构作业图

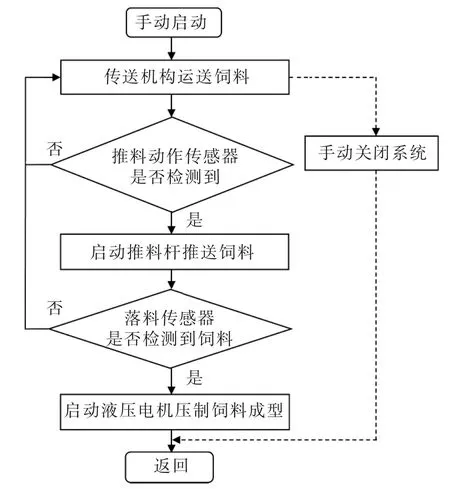

3 系统程序编译设计

本系统以梯形图为编程语言,具体的编程思路为:①操作人员手动按下启动按钮,整个系统启动工作;②饲料传送机构上的待加工饲料在皮带轮带动下朝推料点运送;③推料杆动作传感器检测到有饲料,启动推料杆推动饲料至落料区;④落料检测传感器检测到有饲料,启动液压泵电机,液压泵活塞下行压制饲料;⑤当压制压力达到预设值后,进行5 s 保压,之后液压泵活塞在液压泵电机带动下上行,当原位传感器检测到液压缸活塞后,液压泵电机停止。此后,系统程序返回执行下一个作业循环。具体的程序执行流程如图3 所示。

图3 系统程序执行流程图

4 结语

农业饲料自动压制成型机能够解决饲料成型作业效率低、自动化水平不高等问题,有利于提升农业饲料成型作业的效率,改善工艺流程,具有非常广泛的推广应用前景。相信随着PLC 技术和液压气动技术的深入应用,相关的自动化生产控制系统将越来越多,对提升我国农业生产自动化水平产生积极的效应。