沥青中蜡含量分析方法的优化

2022-03-08牛小娟

牛小娟

(中国石油乌鲁木齐石化公司炼油厂,新疆乌鲁木齐,830019)

沥青中的蜡是指沥青在冷冻时结晶析出的熔点在25℃以上的组分,主要是高熔点、分子大小不一、性质不同的烃类混合物,蜡含量的高低反映了沥青的温敏性。使用蜡含量高的沥青铺路,在夏季温度高时容易渗油、发软,形成车辙;在冬季温度低时则容易发脆,产生裂缝,影响沥青的实用性能[1,2]。

目前测定沥青蜡含量的方法有蒸馏法、硫酸法、组成分析法等[3],比较普遍的是裂解蒸馏法,乌石化化验室主要采用T 0615沥青蜡含量试验(蒸馏法),此方法步骤繁多,操作复杂,分析时间长,而且测试过程中分析人员对裂解过程的主观判断和繁杂的洗涤、溶解、转移步骤都会影响测试的准确性:例如裂解过程的条件控制和裂解终止点的正确选择直接影响裂解产物的代表性,进而影响分析的准确性,而且溶蜡和洗蜡过程繁琐而耗时,不利于分析数据出具的及时性。为了更好的配合沥青生产,结合规程要求和实际情况,讨论了影响分析准确性的关键因素,优化了分析步骤,提高了分析准确性,缩短了分析时间。

1 实验部分

1.1 样品

将同一样品搅拌均匀后分为4份,编号为1、2、3、4。

1.2 主要实验仪器

(1)SYD-0615沥青蜡含量试验器(上海昌吉地质仪器有限公司);(2)DZF-6020真空干燥箱(上海申贤恒温设备厂);(3)101-0ES电热鼓风干燥箱(北京市永光明医疗仪器厂);(4)蜡冷却过滤装置(砂芯过滤漏斗孔径10 μm);(5)BS224S电子天平(北京赛多利斯仪器系统有限公司);(6)SYD-0615-1裂解加热炉(上海昌吉地质仪器有限公司);(7)蜡过滤瓶(带支管的锥形瓶,能够进行真空抽吸)、蒸馏烧瓶。

1.3 试剂

无水乙醚、无水乙醇、石油醚(分析纯)。

1.4 试样处理

沥青试样的制备严格按照《T 0602沥青试样准备方法》的要求制备。将装有试样的盛样器带盖放入135℃的恒温烘箱中(试样加热温度宜在软化点温度以上90℃,通常在135℃左右),待试样加热到易于流动后,向蒸馏烧瓶中倒入50±1 g沥青试样,准确至0.1 g。

1.5 测定过程

按照T 0615沥青蜡含量试验(蒸馏法)进行测定。(合计15步,主要分为:裂解—称取样品—溶解—冷冻析出—洗涤—再溶解—烘干析出—称量—计算)。

2 结果和讨论

2.1 取样和样品处理的准确性

沥青长期静态放置会有分层现象,如果只用小桶从罐顶取样,会因为样品不具有代表性影响蜡含量的测定,因此应该严格按照T 0601要求[4,5],用取样器从液面上、中、下位置(液位的1/6、3/6、5/6处)各取1~4 L样品,每层取样后,取样器尽可能倒干净,然后将3个样品充分混合均匀后取4 kg作为试样,进行留样和检验。

为确保测试样品和保留样品的一致性,取回的样品一定要带盖放入恒温烘箱中进行加热。

(1)应避免用电炉等方式加热,电炉加热不均匀会导致样品局部过热老化,影响测定结果;

(2)加热过程中应用玻璃棒搅拌试样,搅拌后盖上盖子,既避免样品轻组分的挥发,又确保样品的均匀性;

(3)在确保样品流动性的基础上加热时间应尽可能短,且应1次取够分析所用试样,尽量减少重复加热取样,用于质量仲裁检验的样品,重复加热次数不得超过2次。

2.2 裂解过程的控制

裂解过程有5个重要的控制点。

(1)初馏时间控制在5~8 min;

(2)滴速控制在2滴/s(4~5 mL/min)[5,6];

(3)蒸馏至无馏分油,瓶内蒸馏残余物完成形成焦炭为止;

(4)全部蒸馏过程控制在25 min内完成;

(5)蒸馏完后支管中残留的馏分不应流入接收器中。

试验中发现在同时满足以上条件的前提下,分析人员选择不同的裂解终止点停止分析,测定结果差异很大,且影响后续的过滤时间。

1、2、3号样品分别在蒸馏烧瓶支管口的白烟未结束、接收瓶瓶口白烟结束蒸馏烧瓶内黄烟翻滚至支管口、部分黄烟逸出3种情况下终止裂解过程,其现象见表1。

表1 不同裂化终止点对测试的影响

沥青裂解过程就是脱胶过程,即脱去沥青组分中的胶质和沥青质,收集沥青中的蜡组分,此步骤对整个分析而言至关重要,所以要严格按照规程要求进行。

初馏时间控制在5~8 min,流速控制在2滴/s,整个过程保证在25 min内完成。

但是对于裂解终止点的判断,规程中的表述“蒸馏至无馏分油,瓶内蒸馏残留物完全形成焦炭为止”不够准确,因为在实际操作中,高温状态下瓶内残余物非焦炭形态,稍冷却方完全形成焦炭,如果在高温状态下待瓶内残留物完全形成焦炭时停止蒸馏,实际上胶质已经进入接收瓶,所以通过瓶内残留物状态很难准确判定裂解终止点。

通过多次试验发现,以接收瓶瓶口处(或者蒸馏烧瓶支管口)的烟雾现象判定裂解终止点直观、方便,接收瓶瓶口白烟消失、蒸馏烧瓶中黄烟翻腾至烧瓶支管口时停止裂解过程,蒸馏烧瓶内物质还具有流动性,稍冷却形成焦炭状物质,此时蜡已经蒸出而胶质留在烧瓶内。

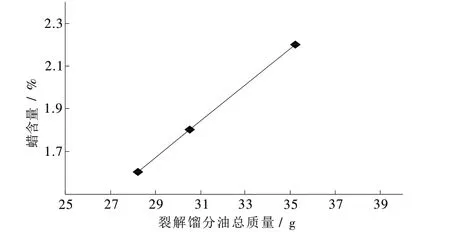

不同裂解终止点所得蜡含量见图1。

图1 不同裂解终止点所得蜡含量

样品1、2、3、4为同一沥青样品,在接收瓶瓶口白烟结束,蒸馏烧瓶内黄烟翻滚至支管口时停止裂解,然后按规程要求步骤进行测定,分析结果平稳,精密度好,此样品委托第3方仲裁机构测定结果为1.5%,说明裂解终止点的判定是正确的。

正确判定裂解终止点,避免胶质进入接收瓶,也为后续析蜡、洗蜡、溶蜡步骤节省很多时间,尤其是洗蜡过程,避免了由于胶质堵塞漏斗孔径导致过滤缓慢的情况。

2.3 洗涤—溶解—蒸发步骤的优化

根据分析规程T 0615中3.2.12~3.2.15步骤要求,将吸滤瓶中黄色溶液倒掉后,用45 mL无水乙醚—无水乙醇混合液分3次冲洗后回装待用,主要是因为抽滤瓶有支管可用于抽滤。

石油醚将蜡溶解后,含蜡溶液流入抽滤瓶,随后将抽滤瓶中含蜡溶液倒入锥形瓶中,为了确保蜡在转移中不损失,需用30 mL石油醚清洗抽滤瓶,并将洗液倒入锥形瓶进行加热蒸发,期间无水乙醚—无水乙醇的使用是为了清洗抽滤瓶,30 mL石油醚的使用仅是为了保证吸滤瓶中蜡完全转移至锥形瓶。

结合各步骤的意义,定做了1批磨口带支管的锥形瓶,取代吸滤瓶,即可与冷冻装置组合,又可实现抽滤,同时可以加热。

将分析步骤简化为:倒掉抽滤瓶中黄色溶液后,用带支管的磨口锥形瓶代替抽滤瓶,直接接收蜡的石油醚溶液,即避免了无水乙醚—无水乙醇和30 mL清洗用石油醚的使用,同时减少了含蜡石油醚溶液的转移,而且由于石油醚的用量减少,缩短了含蜡石油醚溶液的加热蒸发时间。

3 结束语

(1)严格按照T 0601要求,从上、中、下取样,混合均匀后再分样;样品需带盖在烘箱中加热,加热时间在确保样品流动性的基础上尽可能短,且应1次取够分析所用试样,尽量减少重复加热取样,用于质量仲裁检验的样品,重复加热次数不得超过2次。

(2)裂解过程的控制,是得到具有代表性裂解产物的关键。除了严格控制初馏时间、流速、蒸馏时间以外,在接收瓶瓶口白烟结束、蒸馏烧瓶内黄烟翻滚至支管口时停止裂解过程,可以提高分析准确性。

(3)用带支管的磨口锥形瓶取代吸滤瓶,不仅简化分析步骤,减少了含蜡石油醚溶液的转移,同时节省了石油醚、无水乙醇—无水乙醚的使用。