增强圆竹握钉力性能的方法及其试验研究

2022-03-08曾诗轶顾燕妮卢嘉楷

曾诗轶, 顾燕妮, 卢嘉楷, 许 斌

(南京林业大学材料科学与工程学院,江苏 南京 210037)

随着科技的进步,人们对于环境保护,资源的循环利用和可持续发展越来越重视。木材作为世界上的三大建筑材料之一,有着悠久的使用历史[1-5]。由于我国的木材资源较为缺乏,“以竹代木”势在必行[6]。中国是世界竹类资源最丰富的国家,有竹子39属870多种,竹种资源、竹林面积和蓄积量均居世界前列[7]。竹类植物是能影响居民日常生活的、具有多目标功能的植物,在水土保持、环境保护、旅游发展等方面具有重要意义[8-9]。由于竹材生长迅速,来源广泛且具有良好的轴向抗压能力,被广泛应用于建筑结构、园林景观设计、室内外装修等领域,备受人们的青睐[10-14]。关于木结构建筑的标准与测试方法较多,诸如GB 50005-2003《木结构设计规范》[15]中规定了钉连接中木构件的最小厚度以及钉排列的间距;GB/T 14018-2009《木材握钉力试验方法》[16]中规定了木材握螺钉力的测试方法等等。国内外对木结构中自攻螺钉加强连接性能已有许多研究[17-19],并提出了木材中螺钉的握钉力计算公式[20]。但是对于竹材的握钉力主要集中于竹集成材方面[21-22],对于圆竹,尤其是应用于建筑结构的圆竹结构握钉力研究较少。钉连接结构形式简单,施工方便、迅速,竹木节点处使用自攻螺钉可以传递拉力或压力,或者补偿需要的拉力压力,可使其强度增强 300%[23]。新型自攻螺钉具有自攻头、切削螺纹和表面覆层的特点,使用电动工具即可方便、快捷地安装它,自攻螺钉的特殊螺纹形状使木材不易劈裂,而且自攻螺钉的抗拉、抗弯等强度均有明显提高[24]。2014年,阙泽利等对导孔直径对木结构用规格材握螺钉力性能的影响进行了研究。结果表明,由于木材的握钉力不仅和导孔直径有关,还和基材种类有关[25]。

由于竹材独特的中空多节结构,钉连接的性能较差,通常只用于临时性结构上,因此开展增强圆竹握钉力性能的方法及影响因素研究尤为重要。为此,本文针对圆竹天然中空多孔的结构特点,采用硬泡聚氨酯和毛竹精刨竹条片对圆竹进行填充的方法,使其成为实心致密结构,可钉可锯可削,极大增加了竹结构节点的连接形式与性能。通过探讨导孔直径与填充材料种类对圆竹握螺钉力性能的影响研究,为圆竹结构节点连接优化设计及其工程应用提供有益技术支撑。

1 材料与方法

1.1 材料与仪器

毛竹(Phyllostachys heterocycla(Carr.)Mitford cv.Pubescens),竹龄为4年,其含水率为8.3%,外径和壁厚分别为80 mm和8 mm,产地为浙江安吉。聚醚多元醇4110,其羟值为430 mg KOH/g,由广东启东化工有限公司生产;聚合异氰酸酯(MDI),其NCO值为30.5%~31.5%,由山东优麦化学有限公司生产;催化剂A-33(三乙烯二胺),其密度为1.033 g/cm3;硅油L580,其粘度为600 mPa·s,由上海誉宇新材料科技有限公司生产;QAS双沉头快攻二代木螺钉,螺杆长为70 mm,外径为5.2 mm,镀锌钢钉,由上海美固汉得威五金有限公司生产;砂纸,80目。

UTM4000系列电子万能试验机1套,其最大实验力为30KN,由深圳三思纵横科技股份有限公司制造。JYL-F901电动搅拌棒1支,由九阳股份有限公司制造;JE2002电子天平1台,精度为0.01 g,由上海蒲春计量仪器有限公司制造。

1.2 试件制作与实验方法

1.2.1 试件制作

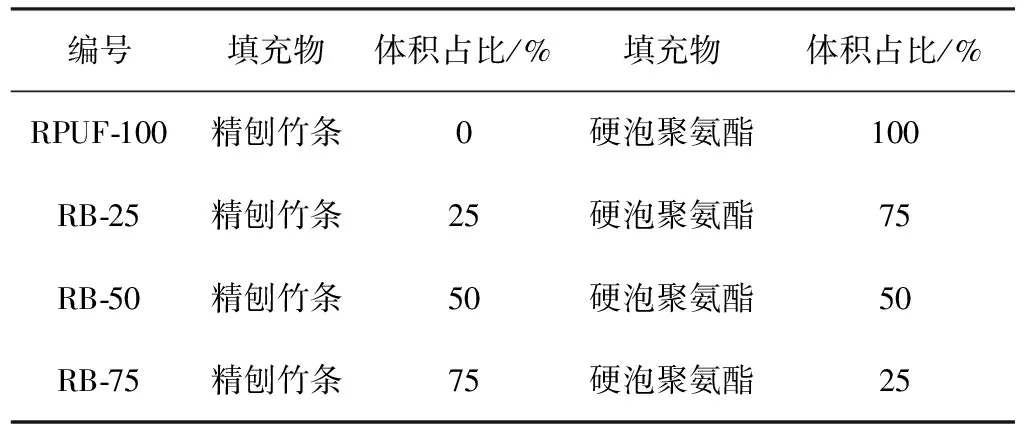

选取毛竹距地面100~250 cm部位,锯截为长100 mm的竹筒(外径为80 mm,壁厚为8 mm),不包含竹节,共计32个。用80目砂纸去除毛竹内壁竹膜,打磨粗糙。用电动搅拌器将聚醚多元醇、硅油、A-33、水和MDI按质量比100∶2∶1∶0.1∶108.15在烧杯中快速充分搅拌10~15 s后生成预混物。将预混物浇注到圆竹筒中于室温下发泡,固化成型。并根据实际配比在硬泡聚氨酯(RPUF)发泡前插入尺寸为10 mm×8 mm×100 mm的毛竹精刨竹条,使其在竹筒内的体积比分别为0%、25%、50%和75%,填充物配比见表1。

表1 填充物配比

1.2.2 握钉力测试方法及步骤

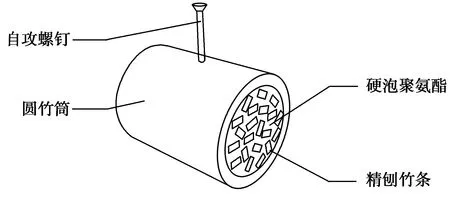

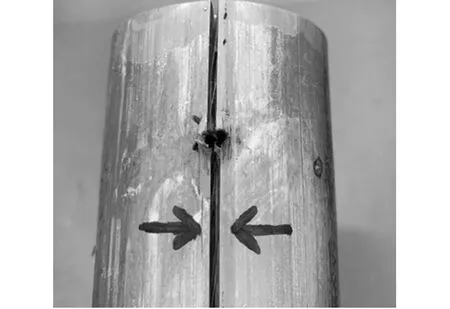

硬泡聚氨酯填充圆竹如图1所示,根据GB/T 14018-2009《木材握钉力试验方法》,试验环境温度20 ℃~25 ℃,环境湿度35%~45%。其步骤如下:

图1 硬泡聚氨酯填充圆竹

在竹筒试件表面选取导孔,导孔方向为竹筒径向,导孔间距35 mm,导孔深度均为35 mm。自攻螺钉旋入深度为30 mm。测试1.5 mm、2 mm、2.5 mm、3 mm、3.5mm、4 mm、4.5 mm、5 mm共计8种不同直径导孔的握钉力强度。在螺钉旋入后立即使用万能力学试验机进行拔钉试验,在1.0~2.0 min内将螺钉完全拔出。加载过程中的最大荷载即为握钉力,读数精确到1 N。

导孔孔径比按照式(1)计算:

(1)

式中:r为导孔孔径比;d为导孔直径,mm;D为螺钉直径,mm。

2 结果与分析

2.1 破坏模式

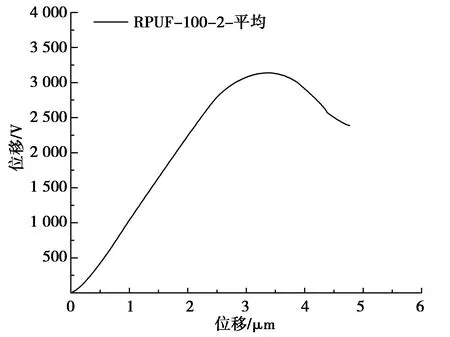

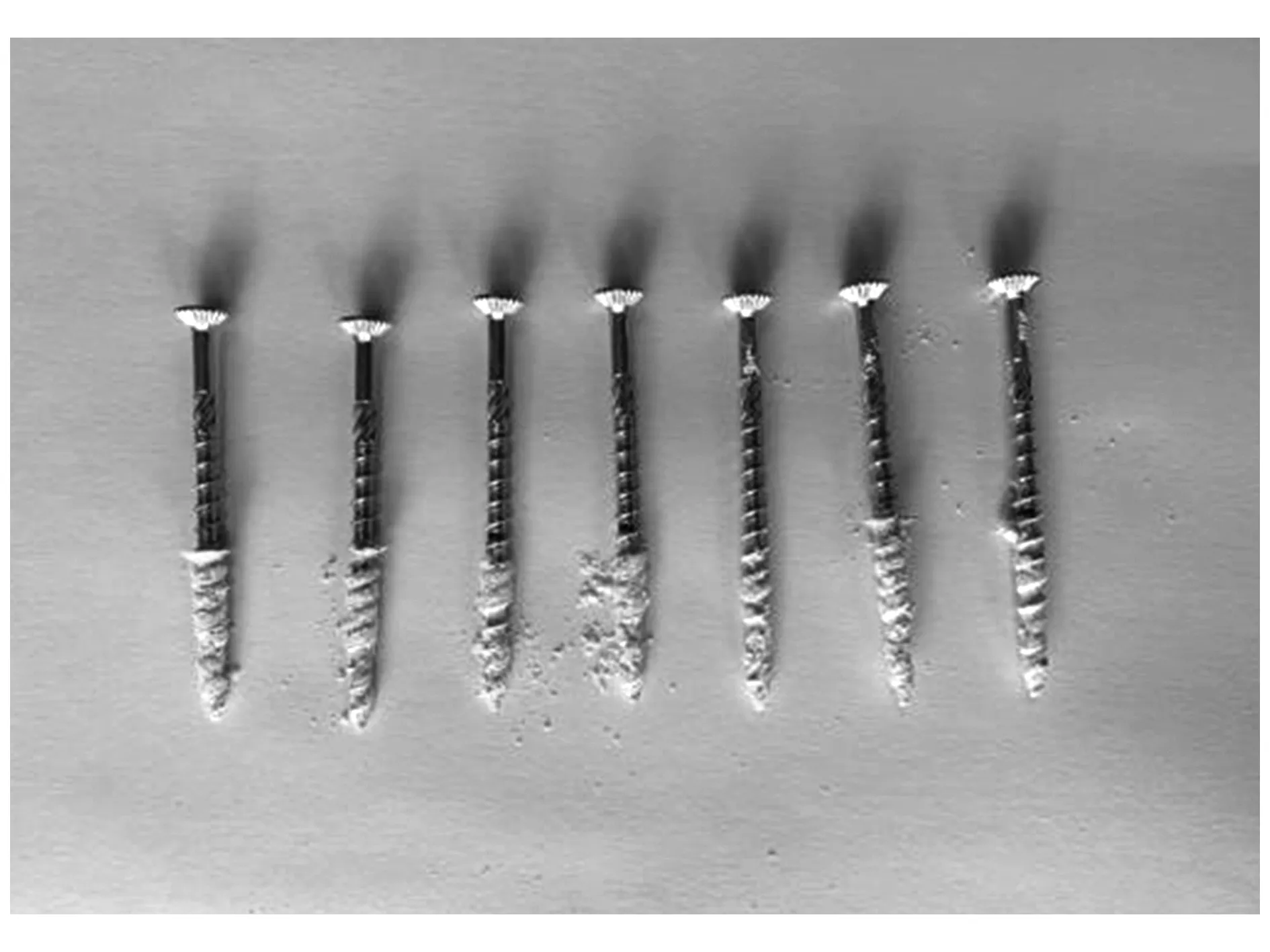

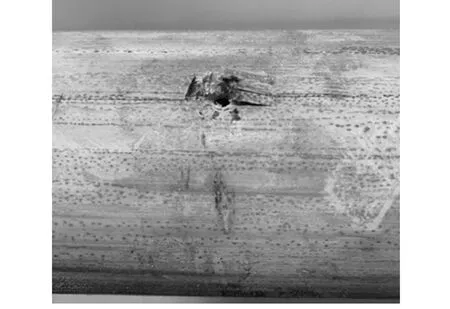

荷载-位移典型曲线如图2所示,在加载初期各组试件均处于弹性阶段,没有出现明显的破坏现象,自攻螺钉锚固相对滑移较小,试件内发出微小声响。随着加载达到极限荷载,试件发生劈裂声,竹材表面破损开裂。螺钉拔出时螺纹上带有被剪切破坏的硬泡聚氨酯和竹材的实物如图3所示。

图2 荷载-位移典型曲线(RPUF-100,导孔直径2 mm)

图3 螺钉完整拔出

试验结果发现,当导孔直径小于等于2 mm时,在钉拔出的过程中,发出爆裂声,竹筒表面易出现轴向开裂,竹筒表面轴向开裂如图4所示。当导孔直径大于2 mm时,导孔周围竹材破损,螺钉完整拔出,表面竹材破损如图5所示。这是由于竹子中的维管束在纵向上平行分布,横向上联系较小,导致竹子纵向方向的强度要大于横向方向的强度。当导孔直径较小(小于等于2 mm)时,拧入螺钉对竹材挤压较为严重,竹筒横向承受较大荷载,故在加载时容易发生表面劈裂。

图4 竹筒表面轴向开裂

图5 表面竹材破损

2.2 结果分析

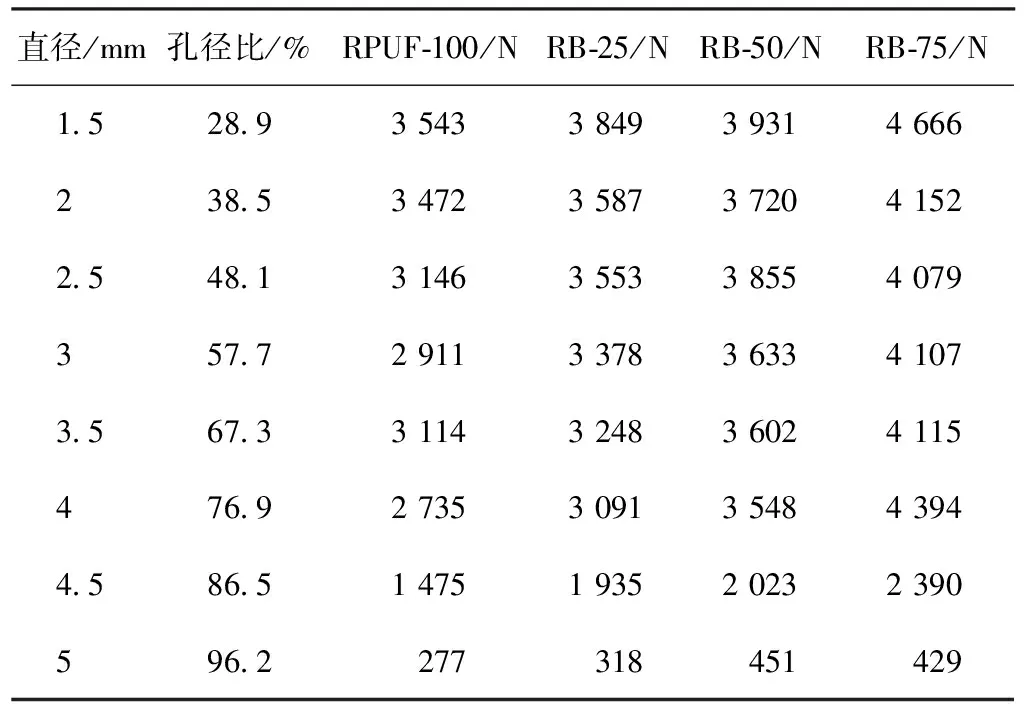

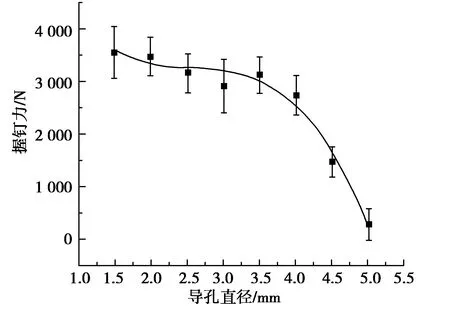

按照试验方法对32组试件进行握钉力试验,每组试验设置7组平行试件,取其平均值。试验结果见表2。并对其进行曲线拟合,拟合结果如图6~图9所示。拟合方程为Y=B1×X3+B2×X2+B3×X+C,拟合结果见表3。

表2 填充原竹的导孔直径与握钉力的关系

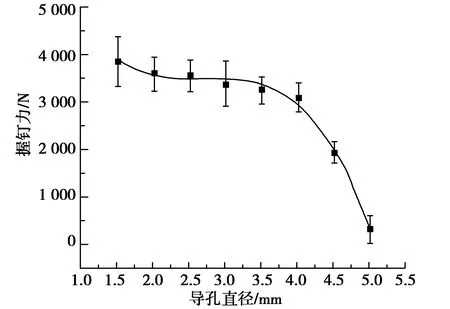

图6 RPUF-100握钉力及曲线拟合

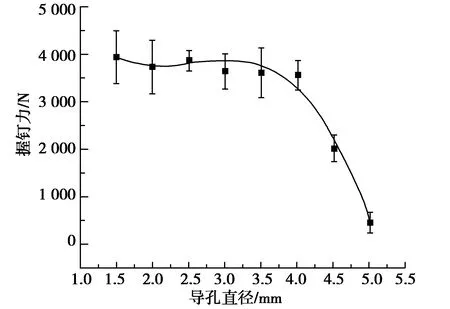

图7 RB-25握钉力及曲线拟合

图8 RB-50握钉力及曲线拟合

表3 握钉力曲线拟合

图9 RB-75握钉力及曲线拟合

由图6~图9可知,硬泡聚氨酯填充圆竹握螺钉力随着孔径比的增大而减小。对于硬泡聚氨酯填充的圆竹构件(RPUF-100)而言,当导孔直径为1.5 mm时达到最大握钉力,为3 472 N。当导孔直径小于4 mm时,随着孔径比增大握钉力逐渐减小,均可达到最大握钉力的83.8%以上。当导孔直径达到4.5 mm时握钉力急剧减小,只有最大握钉力的41.6%。导孔直径1.5 mm时,RB-25、RB-50、RB-75的最大握钉力为3 849 N、3 931 N和4 666 N。当导孔直径小于4 mm时,RB-25、RB-50、RB-75的握钉力为最大握钉力的80.3%、90.3%和94.2%。孔径比大于76.9%后握钉力急剧下降。当孔径比增加到96.2%时,握钉力为最大握钉力的8.8%。

当孔径比不变时,随着毛竹精刨竹条填充体积的增加,构件握钉力不断增加。导孔直径为3 mm时,同无毛竹精刨竹条填充相比,RB-25、RB-50、RB-75的握钉力分别增加了16.1%,24.8%和41.1%。

当导孔孔径较小时,由于竹子中的维管束在纵向上平行分布,横向上联系较小,导致竹子纵向方向的强度要大于横向方向的强度,在螺钉拧入过程中易发生劈裂破坏。此时拧入螺钉后,导孔直径直接影响螺钉螺纹牙嵌入构件深度,当导孔直径小于4 mm时,导孔直径小于螺钉小径,螺纹牙完全充分的嵌入构件。此时螺钉螺杆与构件之间发生挤压,挤压作用可以增加构件对螺钉的作用力。由于硬泡聚氨酯不具备纤维结构,抗拉伸剪切强度有限,因此硬泡聚氨酯对螺钉的握钉力相对较小。而毛竹材具有大量纤维结构,抗拉强度优异。当螺钉拧入时,螺杆与竹材发生挤压,螺纹与纤维发生部分剪切,此时粘结应力表现为竹材与竹材之间的摩擦力[26-28],极大地增强了其握钉力。此时握钉力是表面磨擦力与木材抗剪力共同作用的结果,在拔出时存在着竹材纤维的旋转扭曲现象,因此随着填充毛竹含量增加,试件的握钉力不断增加。随着孔径比的逐渐增大,螺纹牙嵌入构件深度变浅,螺纹线形成并不充分,剪切力下降,螺钉对基材的挤压减小,从而导致握钉力逐渐减小。当导孔直径为5 mm时,螺纹对基材只存在部分剪切,因此此时的握钉力最小,只有最大握钉力的8.26%。

3 结论

(1)填充材料对于原竹填充构件的握钉力影响较大,随着填充材料中竹材比例增加,握钉力逐渐增加。导孔直径为3 mm时,当竹材含量为25%,50%,75%,最大握钉力分别增加了16.1%,24.8%和41.1%。随着导孔直径增加,握钉力逐渐下降。当导孔直径小于4 mm时握钉力保持在最大握钉力的83.8%以上。

(2)当导孔直径小于2 mm时,螺钉拧入过程中容易发生外侧原竹筒轴向劈裂,这是由于竹材有着丰富的轴向纤维,横向抗劈裂性能较差。同时在拧入螺钉时可使用导向块规等辅助装置,避免由拧入角度偏差等误差带来的影响。

(3)所有螺钉均能完整拔出,破坏形式包括螺钉拔出破坏和圆竹劈裂破坏两种形貌。当导孔直径小于2 mm时,在拉拔过程中圆竹易发生劈裂;当导孔直径大于2 mm时,拉拔过程中易发生导孔周围竹材破损,螺钉完整拔出。螺纹上带有被剪切破坏的硬泡聚氨酯和竹材。综合考虑圆竹增强结构的导孔直径为2.5 mm时较为理想。