上海浦东机场卫星厅行李系统钢结构设计

2022-03-07顾晔峰

顾晔峰

上海通利建筑设计有限公司 上海 201900

1 工程概况

上海浦东机场卫星厅为全球最大单体卫星厅,总建筑面积6220000m2,位于浦东机场T1、T2 航站楼南侧,由两座连廊相连的卫星厅S1 和S2 组成,整个外观造型呈工字型。卫星厅的行李系统钢结构位于S1 和S2 的- 7.5m 捷运层,- 3.5m 检修夹层,+0.0m 站坪层及+4.0m的国内国际到达层,共4 个楼层。卫星厅的行李系统总长约为135km,配套钢结构面积约21500m2,钢材用量2000t 左右。

2 结构形式及材料的选用

卫星厅行李系统各区域根据设备运行的要求,结合卫星厅的梁柱位置,地面车辆行走路线及顶部的设备管线排布,分别采用2 种不同的结构形式(吊挂结构和钢框架结构)。+0.0m 站坪层区域因有人员及车辆通行要求,地面不允许有钢柱落地,故采用转换梁、吊杆、平台板和钢梁等构件组成的吊挂结构形式。其余楼层因没有车辆通行要求,故采用传统的平台板、钢梁和钢柱等构件组成的钢框架结构形式。

根据行李设备运行空间的要求,结合楼层净高以及其他专业的设备和管线的位置,结构设计时钢梁加平台板的厚度不宜超过250mm,并且钢结构施工是在主体结构已建好的条件下进行,构件需通过地面预留的安装洞口运输,并且不能采用大型机械施工,所以对构件的重量和尺寸都有限制要求。因此根据整个结构的受力要求,连接方式及现场施工条件,选用的材料如下:转换梁采用H 型钢HW150mm×150mm,吊杆选用角钢L63mm×5mm、槽钢10# 、及方管60mm×5mm,钢平台梁采用槽钢14# a,平台板采用5mm 花纹钢板,钢柱采用方管120mm×6mm 等,钢材的材质采用Q235B。

3 钢结构设计难点

设计人员根据设备提资及荷载条件,对选定的吊杆、梁、柱等进行初步试算,确定单根吊杆、梁、柱的受荷面积,然后根据初步计算结果直接采用XSTEEL 钢结构详图设计软件搭建钢结构三维模型,并通过Navisworks 及Revit 等BIM 软件将钢结构的三维模型和其它各专业的三维模型整合在一起进行碰撞检查,准确无误后再对钢结构进行计算校核。这样就节省了设计时间,提高了钢结构设计的准确性。

采用吊挂结构形式的+0.0 站坪层区域,行李系统的钢平台和上部混凝土梁板之间有许多其他的设备管线,严重影响了吊杆的布置,因此在两者中间设置转换梁系统,从而解决各专业的碰撞问题。转换梁采用H 型钢梁HW150mm×150mm,梁两端采用槽钢吊杆10# 和混凝土梁、板处预留的钢埋件连接。行李系统中的分拣系统由于转盘运行荷载较大,对结构的刚度有比较高的要求,故此处的吊杆采用刚度较大的方管60mm×5mm,方管吊杆和钢平台采用外加套管焊接的连接方式,从而满足了结构计算对此连接节点钢接假定的要求。行李系统的其余设备区域,因运行荷载较小,故采用L63mm×5mm 的角钢吊杆,角钢吊杆和钢平台采用螺杆连接,结构计算按铰接假定考虑。吊点沿行李系统设备的运行方向每隔4m布置,并且尽量和设备支腿位置重合,从而使整个结构受力更合理。考虑到运行荷载,放置分拣设备支腿的横梁采用刚度较大的矩形管120mm×80mm×6mm,放置输送设备支腿的横梁采用槽钢14# a。行李系统设备在运行的过程中会产生水平力,通过吊杆之间每隔30m 设置一道圆钢交叉支撑,并在靠近主体结构砼柱处设置水平拉杆来保证钢结构的平面稳定。

采用钢框架结构的其他区域,钢柱的布置间距同吊杆的要求类似,沿设备运行方向每隔4m 左右布置,钢柱位置尽量和设备支腿位置重合,使受力更加合理。

4 钢结构的主要内容

4.1 吊挂结构和钢框架结构

吊挂结构是由吊点、转换梁、吊杆、钢平台构成的组合体。+0.0m 站坪层区域的上部其他设备管线众多,其中风管的宽度能达到0.5m~3.5m,直接影响了吊杆和混凝土梁板底预埋件的连接设置,为解决这个问题,设计中考虑了各种方案,最后采用在吊点和吊杆之间设置一层转换梁避开上部的设备管线。机场内密布的管线为转换梁的设计带来了相当的难度,转换梁根据不同的空间条件做成了各种形状。虽然在设计过程中采用了BIM 技术,实现了精确化的三维设计,但是转换梁的设计仍占了吊挂结构设计50%的设计时间,由此可见其设计的复杂程度。

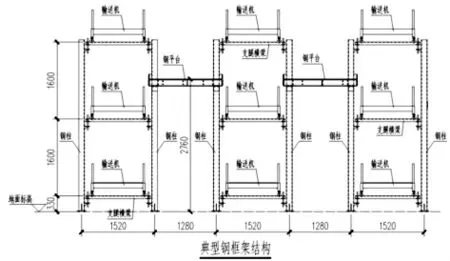

钢框架结构是由钢柱、钢梁、平台板构成的组合体。典型钢框架结构如图1 所示。钢柱做为主要承受压力的受力构件,设计时其长细比按压杆控制。考虑设备维修及人员通行要求,钢柱之间不宜设置柱间支撑,因此钢柱的选用需考虑侧向刚度的要求。相比于H 型截面存在强轴和弱轴的问题,方钢管在两个主轴方向的回转半径相同,方钢管的刚度及稳定性更好。同时经计算对比,采用方钢管柱相比于采用H 型钢柱的用钢量节省了15%,具有较好的经济性。

图1 典型钢框架结构

钢平台结构采用模块化设计,根据运输及安装条件,钢平台设计成宽度<=2600mm,长度<=6000mm,重量<=1t 的整体构件。相邻钢平台之间采用间距500mm 的高强螺栓连接,保证了结构的整体稳定性。设计人员采用整体设计后,大幅度减少了平台板的现场焊接工作量,构件数量也因此大幅减少,提高了现场的安装进度。钢平台结构采用工厂制作的方式,也使钢平台结构的整体质量有了保障。钢平台采用整体设计和传统梁板结构形式相比,在用钢量不增加的情况下,现场焊接的工作量减少了80%,安装进度提高了30%,具有更好的经济效益。

4.2 钢结构的节点设计

(1)行李系统的设备运行环境对钢结构的安装精度有较高的要求,因此在进行钢结构的节点设计时,需考虑节点的可调性。钢结构常用的连接节点一般都采用连接板的连接方式,这种节点的可调性都比较差,满足不了行李系统的设备运行精度要求,因此对此项目的节点进行了精心的设计,综合比较后采用长螺杆的连接方式,使钢平台的可调高度范围达到了上下100mm,解决了设备对钢结构精度的要求。

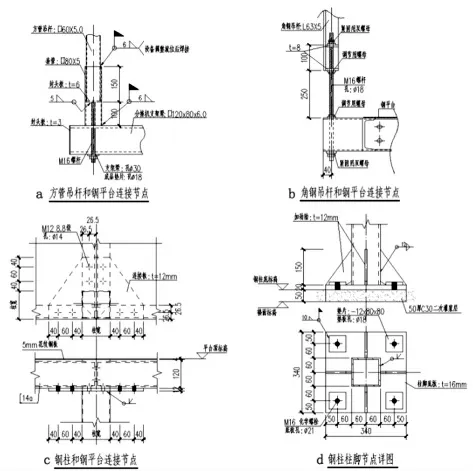

(2)分拣系统位置处的方管吊杆和钢平台采用刚接的连接方式。吊杆端部设置可调螺杆,通过松拧下端螺母,调整钢平台标高至设计标高。待设备调试完毕后,将节点处的套管上下焊死,解决了方管吊杆和钢平台的刚性连接要求。方管吊杆和钢平台连接节点如图2(a)所示

(3)其余位置处的角钢吊杆和钢平台采用铰接连接的方式。角钢吊杆和钢平台连接节点如图2(b)所示。角钢端部间隔100mm 的位置分别设置螺杆固定用钢板,钢平台和角钢吊杆通过螺杆固定。钢平台的标高通过松拧上下端螺母调节,顶部和底部分别设置双螺母,防止因设备运行产生的震动导致螺母松动。

(4)钢柱和钢平台的连接采用将平台直接放置于柱头的节点构造形式,节点处槽钢平台梁底部的翼缘采用高强螺栓和柱头的外伸端板固定,类似于门式钢架中的端板刚接节点,螺栓设置于钢柱两侧,使节点的抗弯能力满足刚性连接的要求。钢柱和钢平台连接节点如图2(c)所示。

(5)柱脚节点采用外露式刚接柱脚,柱脚通过设置于柱四周的化学螺栓和混凝土楼面固定。柱底板和楼面间设置50mm 的后浇层,以便钢平台的标高调整。钢柱柱脚节点如图2(d)所示。

图2 钢结构的节点设计

4.3 栏杆和踢脚板

栏杆高度为1200mm,栏杆的立杆和顶部扶手采用方管40mm×3mm,中部横档采用方管30mm×2.5mm,踢脚板采用6mm 厚钢板,高度100mm。由于工期紧张,为了加快现场安装进度,栏杆和踢脚板采用分段整体制作,现场螺栓连接的安装方式。整段栏杆的标准长度为3500mm,中间间隔设置3 根立杆,立杆采用两个M12 的普通螺栓和钢平台侧面的槽钢横梁连接。整段踢脚板的标准长度为3100mm,中间间隔设置3 个10 厚的连接板,连接板同样采用螺栓和槽钢连接。非标准段栏杆及踢脚板,立杆或连接板的间距1000mm。考虑加工及施工误差,各段栏杆之间和踢脚板之间分别预留5mm 间隙,栏杆之间采用两个M10 的普通螺栓连接,使整片栏杆形成更好的整体刚度性能,解决了结构的安全要求。

5 结论

钢结构设计采用BIM 技术,将三维模型整合,使设计更直观准确,避免了各专业之间现场碰撞问题。钢结构设计流程优化,缩短了因反复修改设计所造成的工时浪费。复杂管线处设置转换梁系统,解决了吊杆和顶部管线碰撞的问题。钢平台采用模块设计,大幅减少了现场的焊接工作量,加快了现场安装工程进度。钢结构主要节点均采用可调设计,从而满足了行李系统的设备运行的精度要求。栏杆、踢脚板、钢梯和爬梯等次构件的连接设计均采用螺栓连接,从而满足了机场现场安装少焊缝的要求。总体钢结构设计保障了工程的质量与安全。