激光摆动焊接的功率对钢/铝焊接接头的影响

2022-03-07韩善果师文庆黄进钰谢玉萍何宽芳

巴 一,韩善果,师文庆,黄进钰,黄 江,谢玉萍,何宽芳

(1.广东海洋大学 电子与信息工程学院,湛江 524088;2.广东省科学院 中乌焊接研究所,广州 510650;3.佛山科学技术学院 机电工程与自动化学院,佛山 528225)

引 言

近年来,随着船舶制造业的发展与产业优化,单一构建的材料已经无法满足船舶的使用要求,异种材料在船舶的制造中逐渐普及[1-2]。钢、铝作为船舶制造中的常用材料,异种焊接无可避免。但是,由于钢、铝两种材料在化学和物理性能上差异巨大,导致两种材料的焊接性能较差,因此,传统熔焊难以获得高质量的焊接接头[3-5]。

激光摆动焊接作为一种新技术,具有热输入量高、残余应力小等优点,在异种材料的焊接领域具有广阔的应用前景[6-9]。近年来,已有大量学者针对异种材料的摆动焊接进行研究。LI等人[10]使用了5种激光摆动方式搭接301不锈钢,分别对焊缝成形质量、焊缝气孔率及焊缝尺寸、焊缝显微组织进行比较,结果表明,无论是哪种摆动方式,所获得的焊接接头质量都好于直线焊接接头,其中8字形摆动所得到接头焊缝结合面最宽,环形摆动所得到的接头气孔率最低。LI等人[11]使用激光摆动焊接6061铝合金和316L不锈钢,将摆动焊接和与直线焊接的钢/铝接头,通过能谱分析与拉伸测试进行对比,结果表明,激光直线焊接所获得的接头会产生大量FeAl3脆性化合物,摆动焊接接头会将钢铝搅拌均匀,生成Fe(Al)和FeAl化合物,这种化合物有利于延缓裂缝扩散,使接头具有更大的拉伸力。CHEN等人[12]用激光摆动焊接Q235钢,通过微观组织与力学性能的分析,得出结论:摆动焊接在强化接头抗拉伸力的同时,对接头的硬度、强度和韧性无不利影响。ZHANG等人[13]采用摆动焊接对Al-6Mg铝合金进行焊接,研究摆动频率对缝孔率的影响,摆动频率和摆动幅度越高,孔隙率越低;摆动焊接所得焊缝的极限抗拉强度为308MPa,非摆动焊缝的极限抗拉强度为226MPa。LI等人[14]研究激光摆动参量对304不锈钢焊缝形貌、微观组织和力学性能的影响,结果表明,摆动频率增大,焊缝熔宽、硬度、抗拉强度均有所提高。

目前在激光摆动焊接的研究中,主要是针对不同摆动频率、不同摆动图案对焊接结果的影响。对激光功率的变化影响焊接结果的研究较少,因此,具备一定的研究价值。本文中对5083铝合金和DP780镀锌钢进行激光摆动焊接,研究了不同的激光功率对焊缝成形、金相组织以及力学性能的影响,为激光摆动焊接在工业上的应用提供参考。

1 实 验

1.1 实验设备

实验中使用的材料为1.3mm×100mm×100mm的DP780双相钢和1mm×100mm×100mm的5083铝合金,其主要化学成分如表1所示。焊接系统如图1所示。采用Trumpf 10002碟片激光器和PFO3D摆动接头,激光束通过光纤进行柔性传输,传输光纤最小直径为200μm;采用最大功率10kW的连续激光器,输出波长1030nm,光束质量为8nm·mrad,额定功率下的功率输出稳定性稳定在±1%。

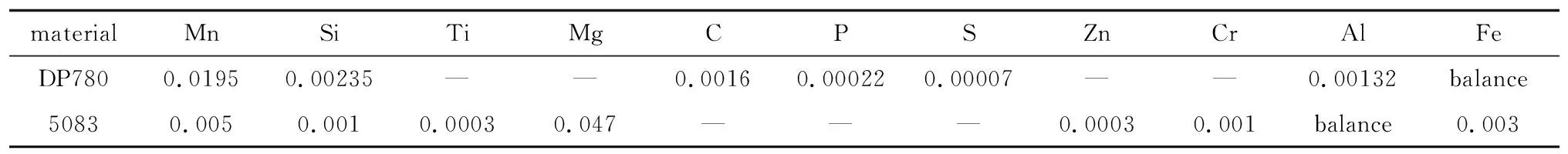

Table 1 Main chemical composition of substrate material (mass fraction)

1.2 实验方法

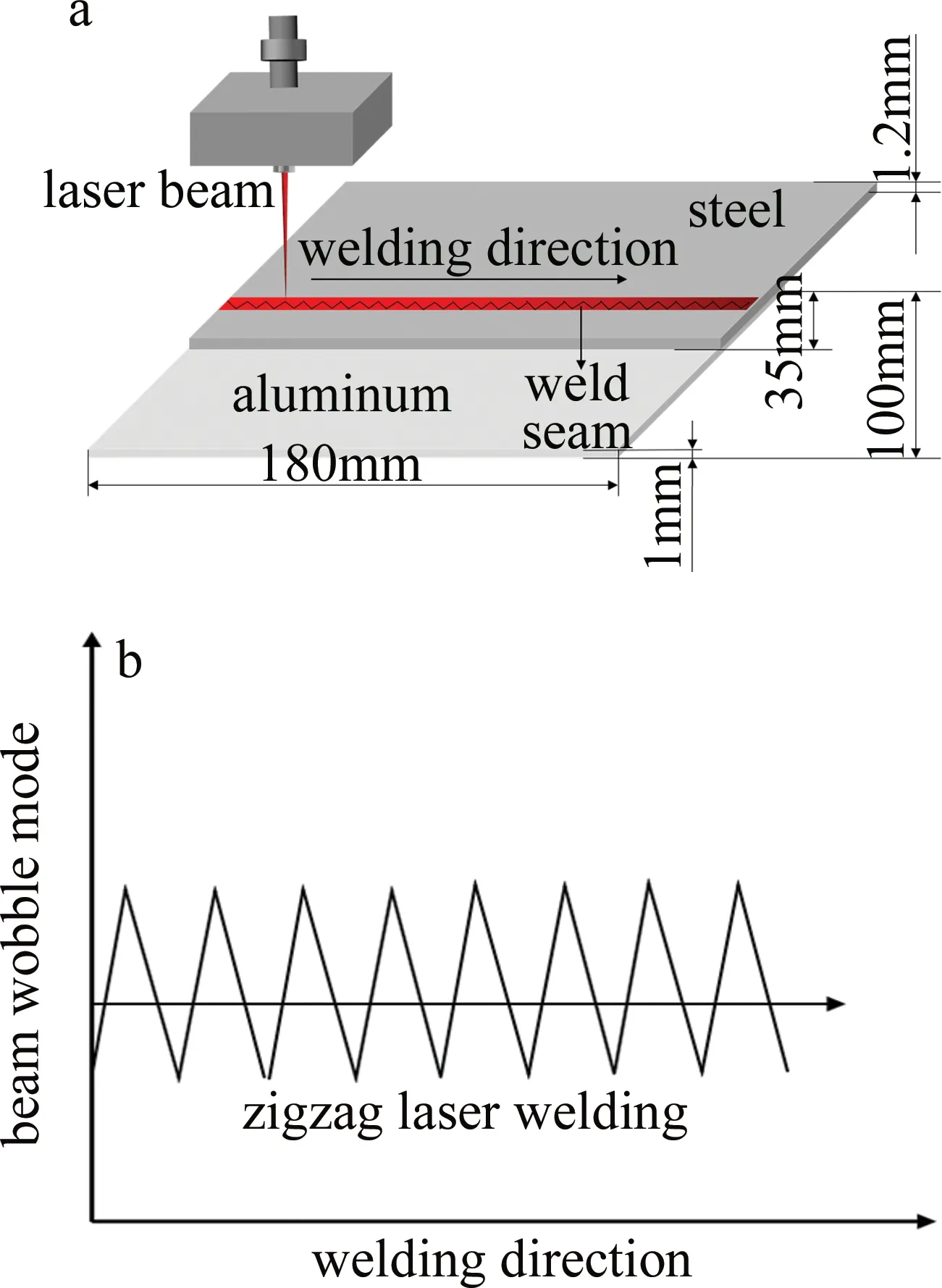

实验中采用钢上铝下的搭接方法,其示意图如图2所示。搭接距离为35mm,用氮气保护,氮气的流速是15L/min。

影响焊接结果的主要因素有:激光功率、焊接速率和离焦量,其中激光功率对焊缝的影响最为显著[15]。因此作者旨在研究激光功率对焊缝宏观形貌、微观组织、显微硬度和焊缝拉伸性能的影响。为获得良好的焊接效果、焊接功率的窗口范围,设计如表2所示的实验参量。

焊接前使用钢束打磨材料表面,并用100%的工业乙醇进行清洗,去除表面杂质和多余油脂。焊接结束后,沿焊缝垂直方向切割金相试样和拉伸试样。依次使用400#、600#、1000#、1500#、2000#的砂纸对试样表面打磨抛光,随后使用wHF∶wHNO3∶wH2O=1∶2∶7的溶液对试样表面进行腐蚀,通过平面测量显微镜和金相显微镜对焊缝的宏观与微观进行观察,使用维氏硬度计对不同焊缝的硬度进行测量,加载力为500g,加载时间为10s。采用电子样拉伸机测量焊缝最大拉伸力,拉伸试样是180mm×20mm的长条状试样,拉伸速率为2mm/min。

Fig.2 Welding diagram

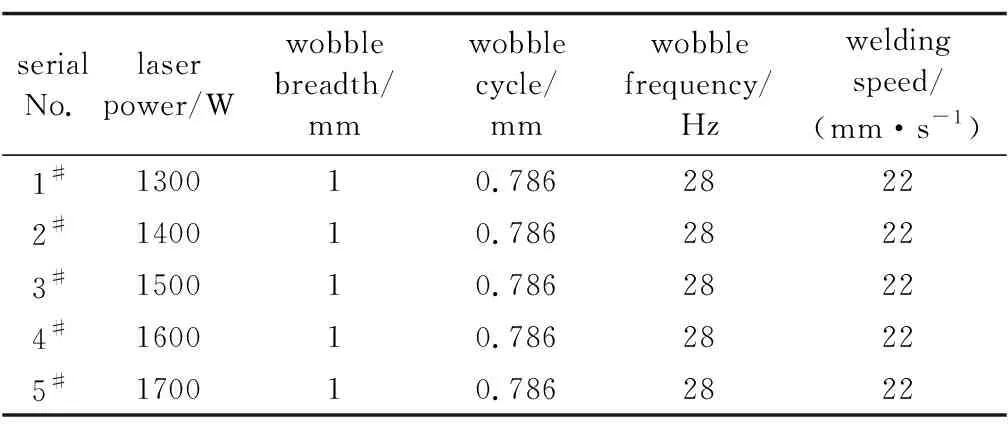

Table 2 Welding parameters

2 结果与分析

2.1 焊接接头宏观形貌

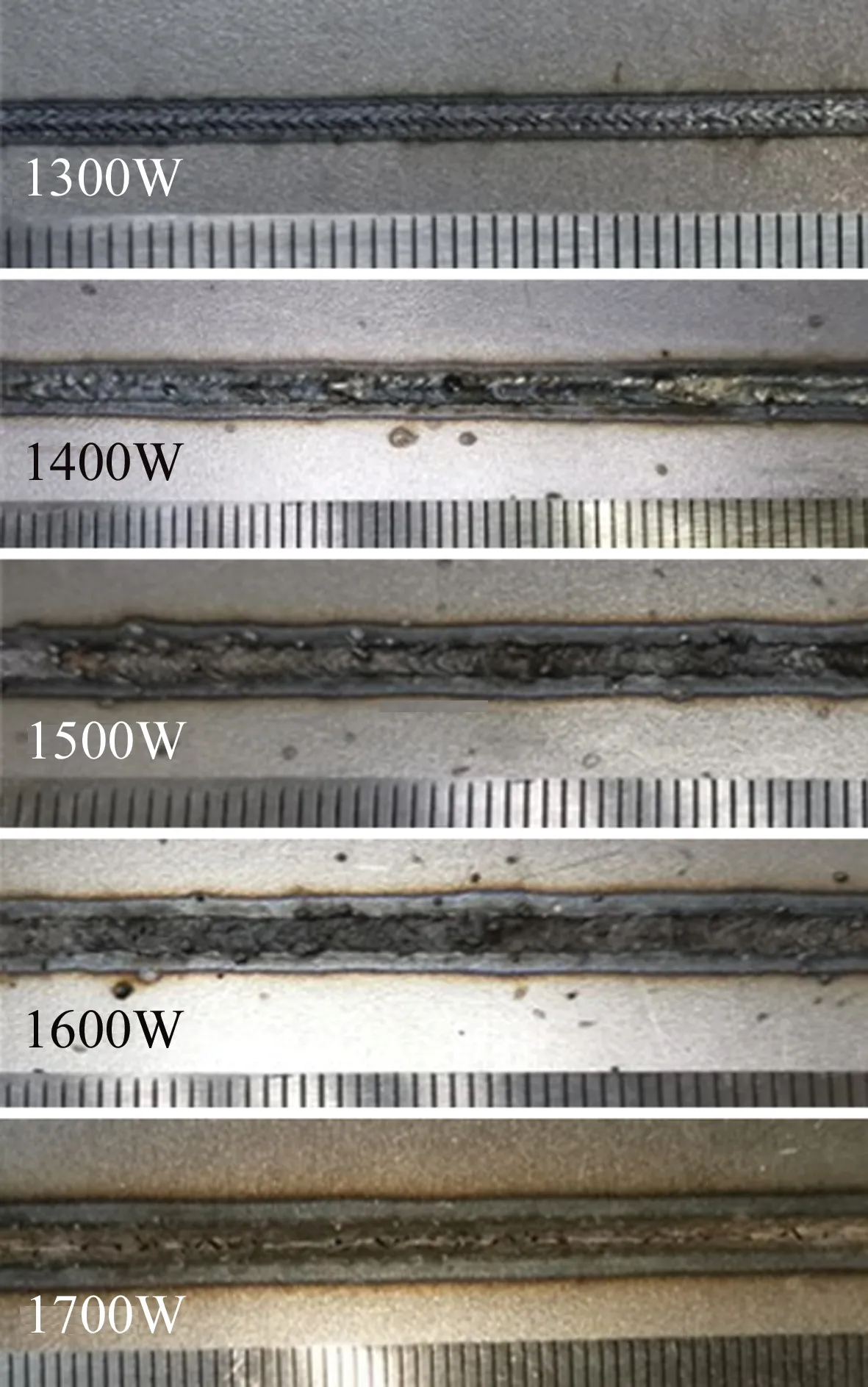

图3为不同激光功率下,焊接接头的宏观形貌。通过观察可以看出:在激光摆动焊接时,随着激光功率的增加,焊缝出现熔池飞溅、下榻、气孔、板材焊透等缺陷。当激光功率过小时,焊接形式主要以传导焊为主,板材表面激光功率密度较低,板材无法熔化。因此在1300W及以下的激光功率焊接时,两块板材并未完全焊接。当激光功率达到1400W时,板材焊接成功,焊缝整体呈银白色且成形较好。激光功率过大时,匙孔底部与金属蒸汽之间的作用力增大,会导致焊缝产生严重的下榻。当激光功率增加到1500W时,焊缝出现下塌,增加至1700W的功率时,板材焊穿。

Fig.3 Surface morphologies of welds obtained under different power conditions

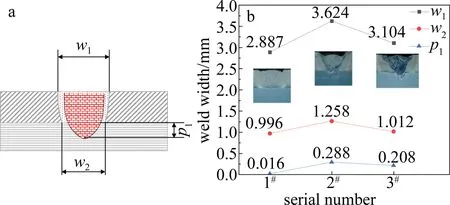

使用不同激光功率焊接的钢/铝接头形貌和接头尺寸如图4所示。图中w1,w2和p1分别为焊缝上、下的宽度和焊缝熔深。随着激光功率的增加,激光作用在母材表面的能量增大,熔池面积增大。但是当激光功率过高时,熔池内的金属会过多的蒸发,导致熔池内金属含量降低。因此,随着激光功率的增加,焊缝截面的尺寸与熔深呈现出先增大后减小的趋势。当焊接速率、摆动频率、摆动周期等参量一定时,激光功率的变化会改变工件表面激光能量密度,影响焊缝成形效果,对焊接结果产生影响。

Fig.4 Weld section size

2.2 焊接接头金相组织

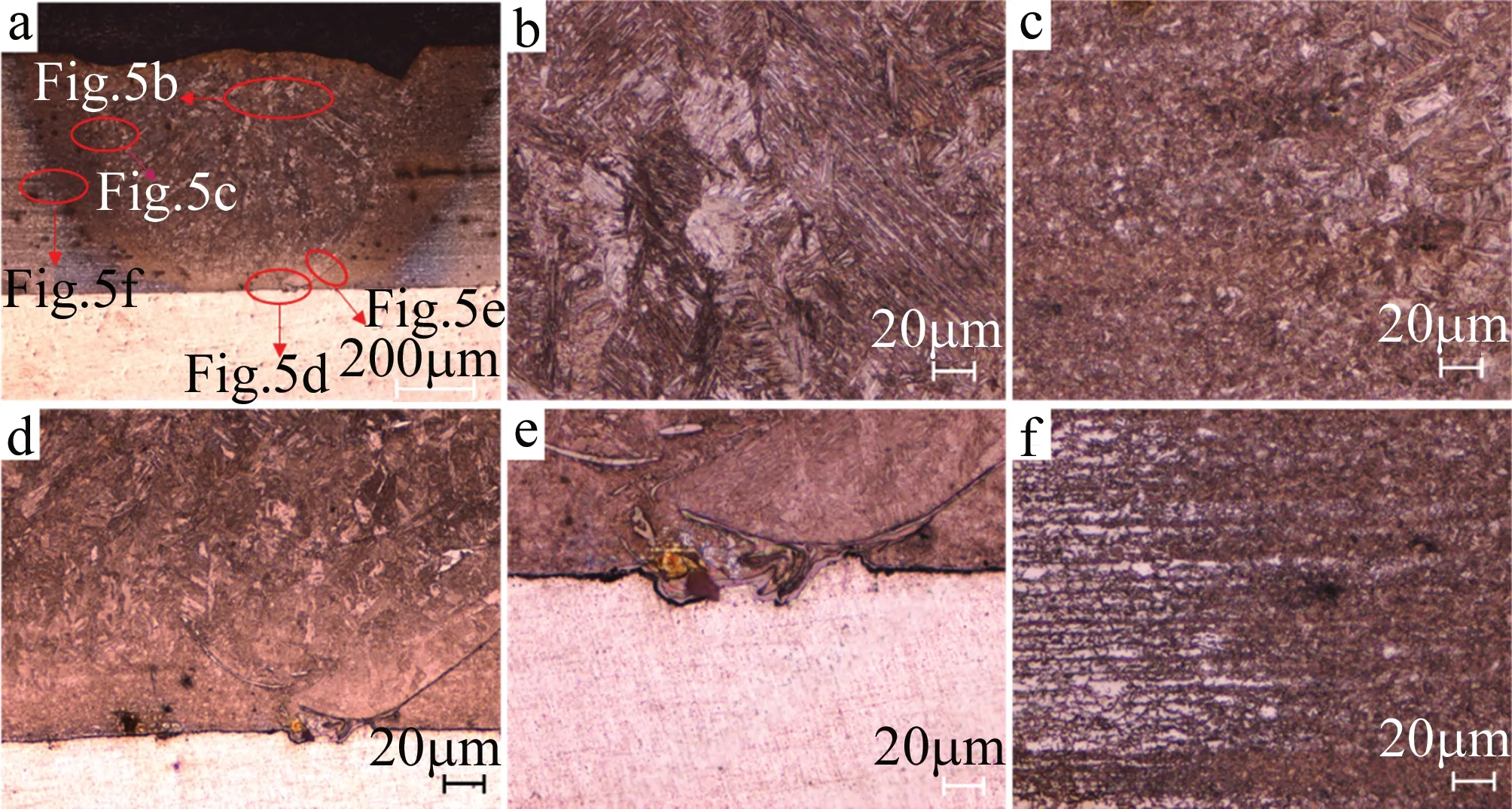

焊接接头主要由焊缝、熔合线和热影响区三部分组成。通过金相显微镜观察不同功率下得到的焊接接头的不同区域,并对其金相组织进行分析。当激光功率为1400W时,焊接接头的形貌如图5所示。此时接头由马氏体组成,热影响区为大量的回火马氏体与块状铁素体。

Fig.5 Metallographic structure of 2# welded joint

当激光功率为1500W时,焊接接头的形貌如图6所示。焊缝两侧与底端产生大量的铁素体与片状珠光体,其余部分为低碳马氏体。热影响区为大量的回火马氏体与块状铁素体。

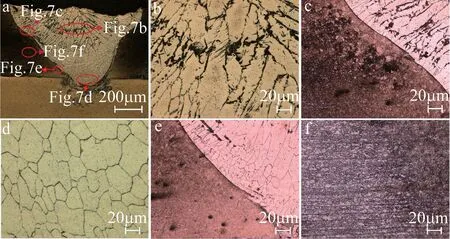

当激光功率为1600W时,焊接接头的形貌如图7所示。在焊缝中间为铁素体和少量的片状珠光体。随着焊缝熔深的增加,片状珠光体减少,铁素体含量增多。焊缝的热影响区依然由回火马氏体与块状铁素体组成。

Fig.7 Metallographic structure of 4# welded joint

当激光功率高时,作用在工件表面的能量有部分用于熔化金属,形成熔池,其余部分继续对工件加热。此时晶粒成长的能量充足,粗化严重。组织之间与组织内部的结合力小、容易成为焊接接头的薄弱点,降低接头的拉伸力与显微硬度[16-17]。当激光功率低时,激光作用在工件表面的能量相对较低,大部分能量用于熔化金属形成熔池,晶粒生长的能量有限,焊缝的金相组织以细小的低碳马氏体为主。随着功率的增加,熔池存在时间变长,钢/铝接头周围产生的金属间化合物也随之增多。综上可知,焊缝低碳马氏体、小尺寸金属间化合物的微观组织均具备优良的性能,主要表现为焊接接头的显微硬度与最大拉伸力的提升。

2.3 焊接接头显微硬度

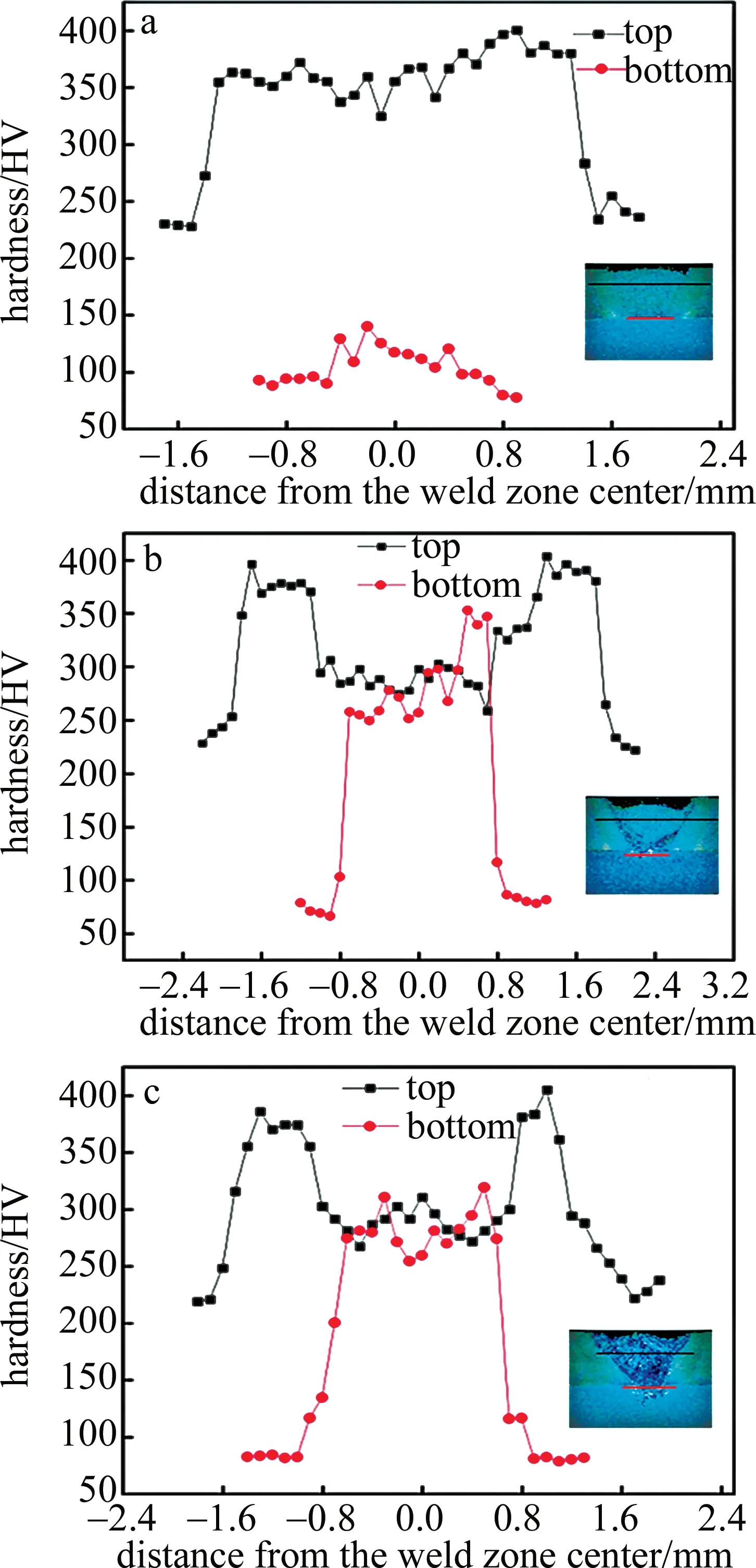

DP780双相钢硬度约为240HV,5083铝合金硬度约为70HV。经过不同激光功率的摆动焊接后,二者在焊缝中心和热影响区的显微硬度均有所提升。如图8所示,在1400W的功率下,钢侧接头的热影响区和焊缝中心的硬度均高于母材且无明显差距,硬度平均值为367HV,铝侧接头无明显变化。当激光功率达到1500W时,钢侧接头的热影响区的显微硬度明显高于焊缝中心位置,此时焊缝中心的显微硬度平均值为289HV,铝侧接头的显微硬度的平均值达到305HV。当激光功率达到1600W时,钢侧接头的显微硬度为274HV,铝侧接头的显微强度为260HV。

Fig.8 Microhardness evolution of weld seam under different laser power

低功率时,焊接接头的冷却速率大,母材转变为低碳马氏体,当焊接功率增加时,焊接接头的冷却速率降低,接头内的低碳马氏体减少,铁素体增多。因此激光功率的增加,会导致钢侧接头显微硬度的降低[18-19]。随着激光功率的增加,焊缝底端钢板在铝板中熔覆面积增加。相比于铝,钢的显微硬度较高,所以较大的激光功率会改善铝侧接头的显微强度。在3组焊接接头中,2#钢侧接头、3#铝侧接头、4#铝侧接头的显微硬度变化呈现“马鞍形”;3#钢侧接头、4#钢侧接头的显微硬度变化呈现“M形”。

2.4 焊接接头拉伸力

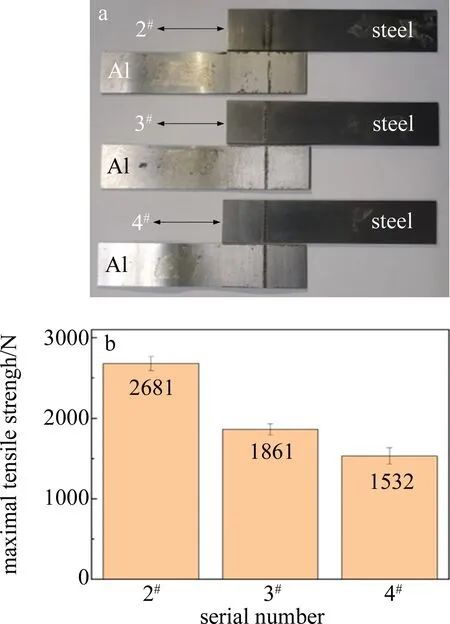

不同激光功率下焊接接头的宏观拉伸形貌和最大拉伸力如图9所示。 最大拉伸力为2681N,最小拉伸力为1532N,分别出现在1600W和1400W功率下焊接的接头中,接头的拉伸力随着激光功率的增大而减小。不同激光功率下焊接接头拉伸的失效形式均为钢/铝界面失效。失效的主要原因是在接头结合处存在大量的脆性钢铝金属间化合物(intermetallic compound,IMC),在拉伸力载荷下,IMC中的裂纹逐渐生长,引起接头结合失效,最终导致结合面在铝侧基体脱离。

Fig.9 Schematic diagram of maximum tensile force of weld

当功率为1400W时,焊缝熔深尺寸小,受力均匀,应力集中在焊缝整体,IMC层的生长也受到限制,因此接头冶金结合强度得到提高。随着激光功率的增加,热输入量增高,焊缝熔深增加,且结构为上宽下窄,在受到拉力载荷时容易受力不均匀,会在薄弱位置发生应力集中,造成焊缝断裂[20]。此外,高功率下,接头会产生较厚的IMC层,在IMC层中存在微裂纹,导致接头冶金结合强度较低。故接头由于受机械结合以及冶金结合强度的影响,随激光功率的增加,其最大拉伸力降低。

3 结 论

采用激光摆动焊接的方式,在1300W~1700W的功率区间内,对5083铝合金和DP780双相钢焊接,研究了焊缝形貌、金相组织、显微硬度和拉伸力对其的影响。

(1)激光摆动焊接钢铝异种材料的有效功率区间在1400W~1600W之间。功率小于区间内,无法完成板材的焊接;功率过大,会导致板材烧穿,连接形式失效。

(2)激光功率的增加,会一定程度上增加焊缝熔宽与熔深,但是过大的激光功率会对焊缝质量产生影响,如气孔、裂纹等缺陷。

(3)随着激光功率的增大,焊缝的晶粒尺寸增加,接头内的马氏体被铁素体取代。铁素体含量的增多,会导致焊缝的显微硬度与抗拉强度降低。在有效功率区间内,1400W焊接的接头具备高硬度与最大拉伸力。