激光烧蚀坑阵列微结构对7075-T6粘接强度的影响

2022-03-07张永康

金 捷,张 冲,张永康, 朱 然

(广东工业大学 机电工程学院,广州 510006)

引 言

粘接是指通过具有粘附能力的物质,将材料连接在一起的方法[1]。相比于机械连接,粘接具有质量轻、应力分布均匀、耐腐蚀等优点,是一种理想的轻量化连接技术[2]。粘接区域的表面质量是影响粘接性能的重要因素之一,合适的表面处理方法可以去除表面污染物和氧化层[3],提高表面湿润性和粗糙度,使粘接剂和基底紧密接触,并形成机械互锁[4]和界面分子的化学作用[5],获得优异的粘接性能。粗糙的界面也可以阻止有害物体的入侵,增加接头的环境耐久性[6]。常规的表面处理方法有:机械打磨[7]、喷砂[8]、电化学腐蚀[9]和等离子处理[10]。随着激光技术的发展,激光表面处理具有高效、环保、自动化等优点[11]。通过控制激光参量优化粘接区域的表面形貌,提高粘接性能[12]。铝合金具有比强度高、力学性能良好等优点[13],铝合金粘接被广泛应用于对轻量化要求较高的汽车领域[14],因此,激光处理提高铝合金粘接性能的研究具有重要意义。

WU等人[15]研究了激光能量密度对AA6022-T4粘接接头性能的影响,结果表明,相比于原始材料,较高的能量密度(19.01J/cm2)处理使接头强度增加25%,并增加了浸水暴露后内聚破坏模式的程度;较低的能量密度(小于19.01J/cm2)可以去除表面污染物。ROMOLI等人[16]研究激光表面纹理对铝合金粘接强度的影响,结果表明,接触面积增加可以促进基体和粘接剂的机械互锁,但过大的粗糙度和深度会使气泡进入纹理深处,削弱粘接强度的提高。

激光加工参量对7075-T6铝合金基底粘接强度的影响尚未得到深入研究,作者利用纳秒光纤脉冲激光加工铝基板,建立单脉冲能量与所形成烧蚀烧蚀坑直径及深度的关系,通过控制脉冲能量和烧蚀坑重叠率在粘接区域形成阵列微结构,研究不同参量对表面形貌和粘接强度的影响,探究断裂模式影响剪切强度的机理。

1 实 验

1.1 实验材料

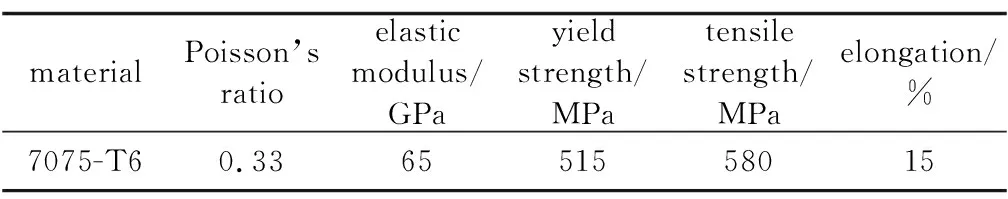

实验材料为7075-T6铝基板和3M DP460双组份常温固化环氧胶。表1和表2中分别为材料的力学性能参量。

Table 1 Mechanical properties of 7075-T6

Table 2 3M DP460 mechanical properties after curing

1.2 激光加工烧蚀坑阵列微结构

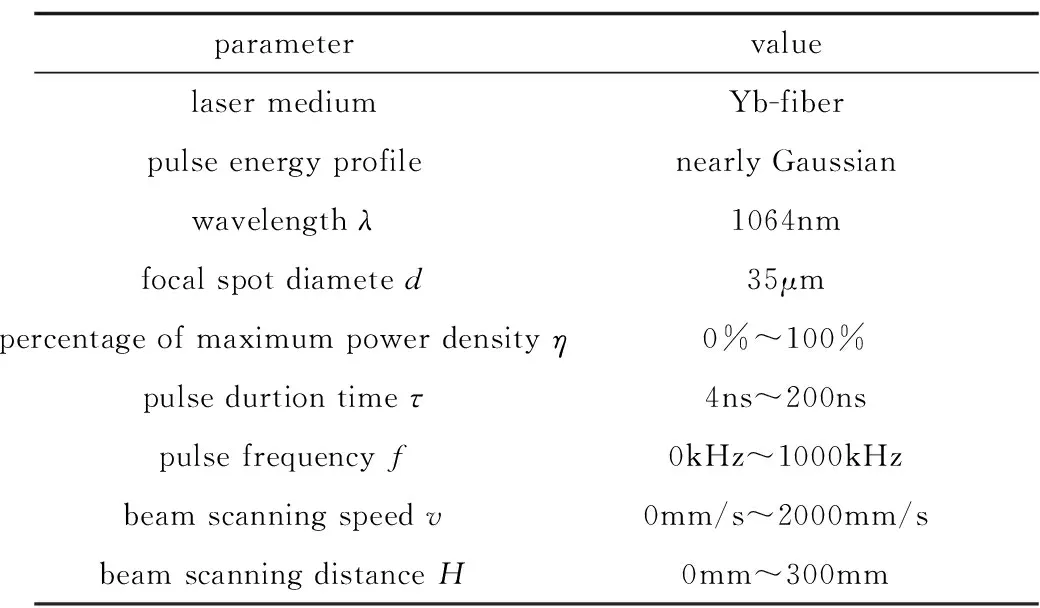

表3中为激光器的参量。脉冲能量E主要由脉冲频率f、脉冲宽度τ和最大功率百分比η控制,加工时保持f=10kHz、τ=200ns;单脉冲位置主要由扫描速率v和扫描间距H控制。

图1为激光烧蚀坑阵列微结构的示意图。图中,D为烧蚀坑直径,δv和δH分别为扫描速率和扫描间距方向的烧蚀坑重叠率,δv由v、f和D共同确定,δH由H和D共同确定。在加工激光烧蚀坑阵列微结构时保持δv=δH,则加工参量需要满足下式:

δ=(1-v/Df)×100%=(1-H/D)×100%

Fig.1 Schematic diagram of laser ablation crater array microstructure

式中,δ为烧蚀坑重叠率。单个烧蚀坑的直径D仅与E相关,故f=10kHz不变时,烧蚀坑阵列微结构可仅由E和δ确定。因此,在加工烧蚀坑阵列微结构之前,首先需要确定E和D之间的关系,然后根据所需的E和δ,通过(1)式计算得到激光加工时所需的v和H。激光加工之前,所有基板均在超声水浴中清洗5min,以去除基板表面的油污及灰尘。此外,使用表面未经激光处理的样品作为参考组。

1.3 单塔接试样件的制作以及准静态拉伸剪切测试

图2a为单塔接试样的几何尺寸。基板尺寸为101.6mm×25.4mm×1.5mm,粘接区域的面积为25.4mm×12.7mm。图2b为单塔接试样件的制作装置。其中,采用超声水浴清洗去除激光加工的残留物[17];在粘接剂中添加少量直径为0.3mm的玻璃微珠来控制胶层厚度[18];试样件在25℃下固化72h;每组参量制作5个试样。图2c为准静态拉伸剪切测试。使用最大载荷为100kN的电子万能试验机,根据ASTM D1002-2001标准来测量接头的拉伸剪切强度[19],拉伸速率为1mm/min。

接头的剪切强度σ由下式得到:

σ=F/S

(2)

式中,F是接头断裂前的最大载荷(单位为N),S是粘接区域的面积(25.4mm×12.7mm)。

Fig.2 Specimen making and shear strength test

1.4 表面形貌和断裂模式表征

使用扫描电镜(HITACHI TM3030)观察表面形貌,使用激光共聚焦显微镜(OLYMPUS OLS4000)计算表面粗糙度Ra和表面面积增加比Rs,每个样品随机选择5个位置测量[20]。单塔接剪切测试后,使用扫描电镜观察接头典型断面。

2 结果与讨论

2.1 激光加工烧蚀坑参量选择

首先使用激光功率计测量不同η下平均功率P,然后通过下式计算得到单个光斑的E(f=10kHz):

E=P/f

(3)

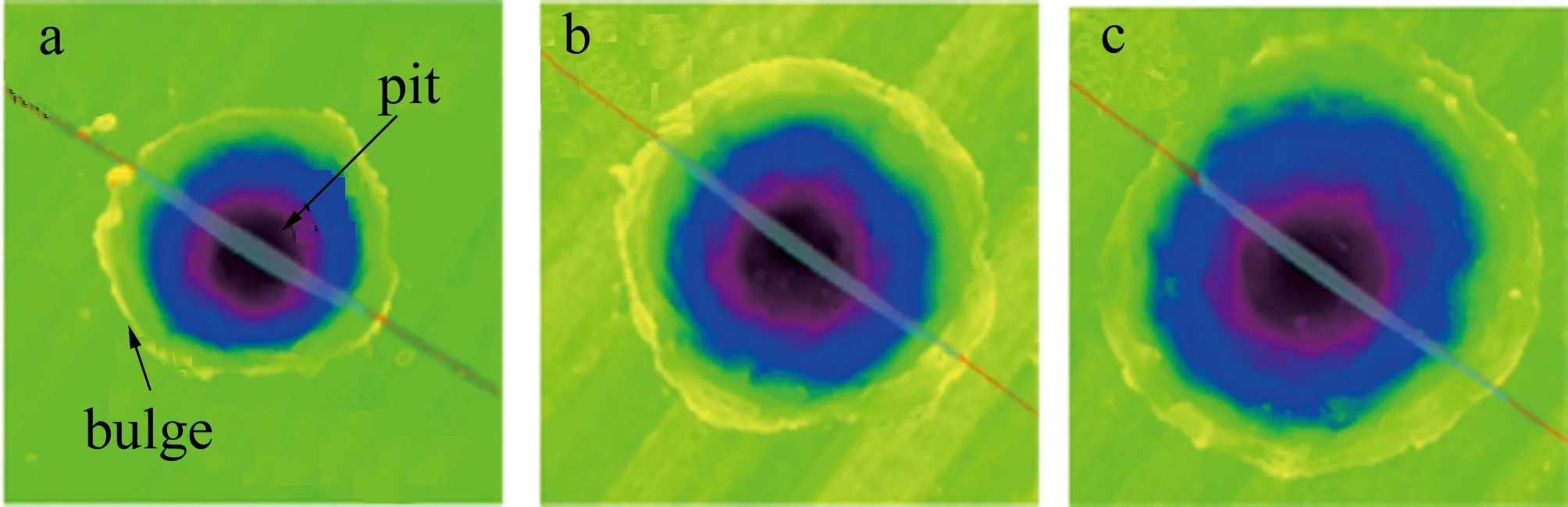

表4中为单光斑脉冲能量参量。图3为单个烧蚀坑的表面形貌和截面轮廓线图。其中图3a、图3b和图3c分别是E为176μJ,528μJ和880μJ的烧蚀坑,图4为图3a、图3b和图3c的截面轮廓线。D和V分别为烧蚀坑的直径和深度。由图3a、图3b和图3c可以看出,烧蚀坑是通过基板材料熔化、热毛细对流及汽化形成的。由图4可以看出,烧蚀坑呈中间深边缘浅的“陨石坑”形状,且随着E的增大,D和V分别增大。

Table 4 Single spot pulse energy parameter

Fig.3 Surface morphology of a single ablation pit

Fig.4 Cross-sectional profile of a single ablation pit

图5为单个脉冲能量下的烧蚀坑直径D和深度V。当E较小时,D和V随着E的增加呈线性增加,因为较高的E可以产生更大的熔池。当E增大到一定值时,D和V的增长逐渐减慢,特别是当E相对较高时,D和V的值逐渐饱和。

Fig.5 Diameter and depth of ablation crater under single pulse energy

Table 5 Laser processing parameter

后面实验中,选取E为176μJ,528μJ,880μJ和δ为 0%,30%,60%加工烧蚀坑阵列微结构。表5中为通过(1)式计算得到的激光加工所需的参量。

2.2 脉冲能量和烧蚀坑重叠率对表面形貌的影响

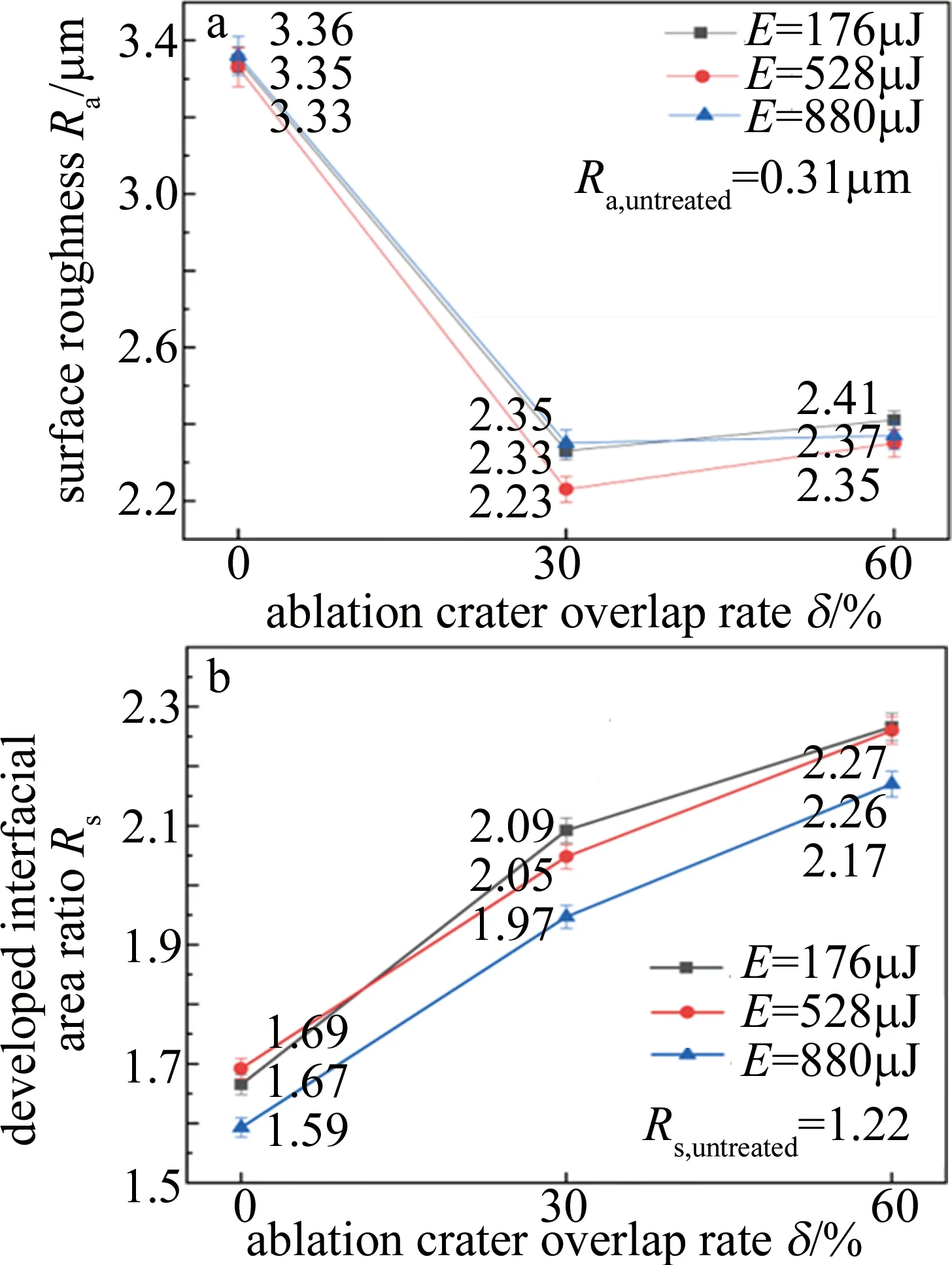

图6a显示了不同脉冲能量E下表面粗糙度Ra与烧蚀坑重叠率δ的关系。没有激光处理时,Ra=0.31μm。当δ一定时,Ra随E几乎无变化,这表明E对Ra几乎无影响;当E一定时,Ra随δ的变化较大,Ra先随δ的增大而大幅减小,δ=30%之后,Ra稍许增大,这表明δ是Ra的主要影响因素。图6b显示了不同E下表面面积增加比Rs与δ的关系。没有激光处理时Rs=1.22。可以看出,当δ一定时,Rs随E变化较小,这表明E对Rs影响较小;当E一定时,Rs随δ的变化较大,Rs随着δ的增加而增加,这表明δ是Rs的主要影响因素。

Fig.6 Surface roughness and developed interfacial area ratio a—surface roughness b—developed interfacial area ratio

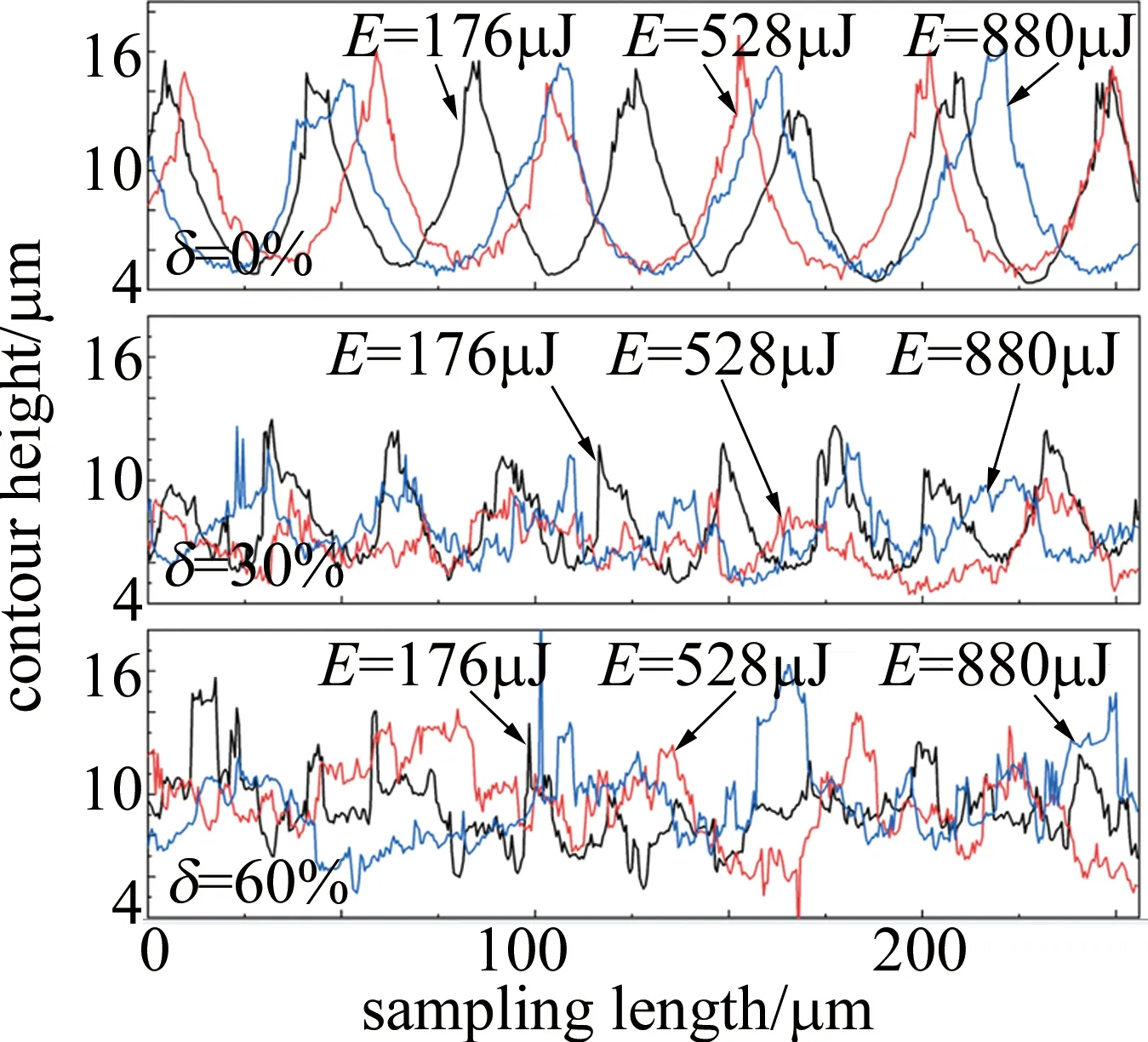

图7为不同脉冲能量E和烧蚀坑重叠率δ的基底截面轮廓线图。由图7可以看出,当δ相同时,随着E的增加,烧蚀坑的深度相对变化不明显,直径变大,数量减少,3种因素叠加导致E对Ra几乎无影响。

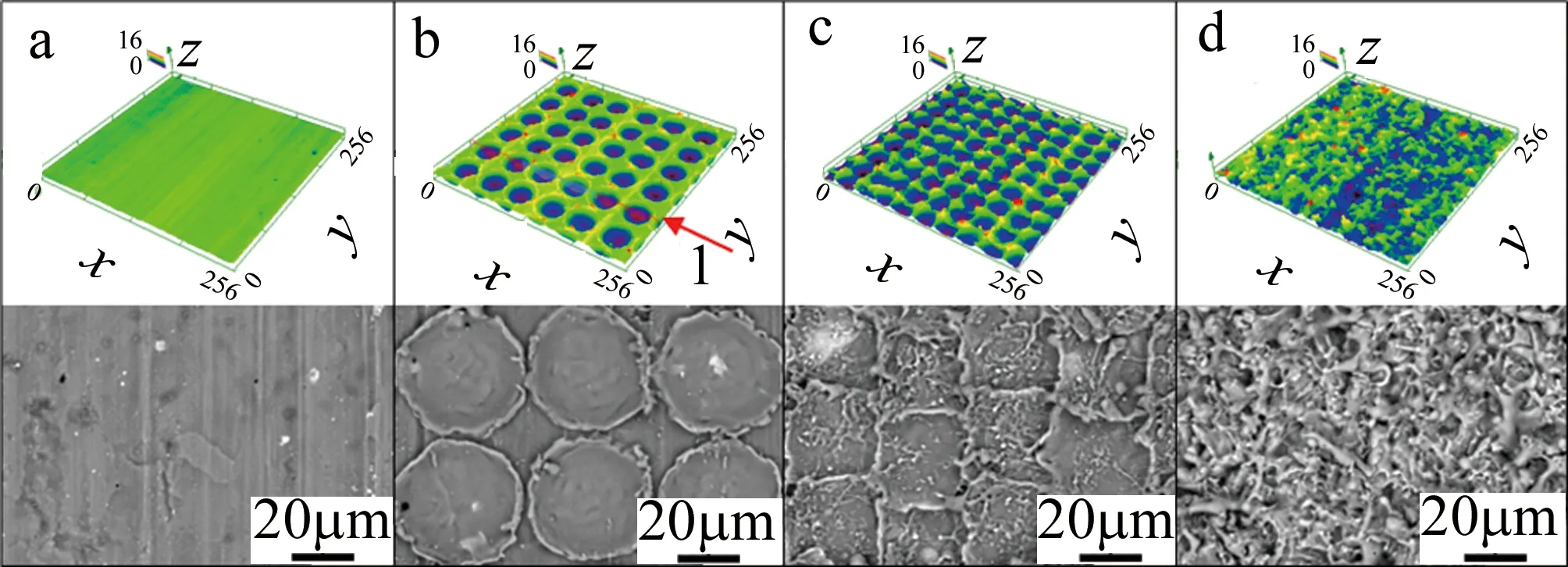

由于E对Ra几乎无影响,对E=176μJ时的基底表面形貌和扫描电镜(scanning electron microscope,SEM)图进行分析。图8a为材料原始表面形貌,表面平整,Ra最小。图8b为δ=0%时的表面形貌,表面存在未处理区域,高度差大,Ra最大。图8c为δ=30%时的表面形貌,表面被完全处理,表面落差小,相比δ=0%时,Ra大幅降低。图8d为δ=60%时的表面形貌,大量表面区域被重复加工,熔融残留物较多,相比δ=60%时,Ra稍许增加。图8b中截面1的参量为E=176μJ,δ=0%。图6讨论的其它参量的截面位置同理,分别平行于xz轴组成的平面并穿过烧蚀坑中心。由图8d中SEM图可以看出,当E=176μJ时,表面具有明显的孔洞特征,这是影响Rs的主要因素。由于脉冲宽度不变,即作用在材料的时间不变,则E=528μJ和E=880μJ时,同样形成类似的孔洞特征,所以E对Rs影响较小。由图8可以看出,随着δ的增加,表面被重复处理区域越多,凹凸和孔洞特征越明显,即Rs随着δ的增加而增加。

Fig.7 Substrate cross-section contour line drawing

Fig.8 Surface topography and SEM images of substratea—untreated,E=176μJ b—δ=0% c—δ=30% d—δ=60%

2.3 脉冲能量和烧蚀坑重叠率对剪切强度的影响

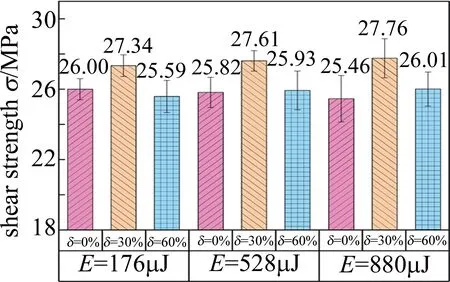

图9为不同脉冲能量E和烧蚀坑重叠率δ下接头的剪切强度σ。当δ一定时,σ几乎不随E变化,这表明E对σ几乎无影响;当E一定时,σ随δ的变化较大,σ先随δ的增大而增大,δ=30%之后,σ随δ的增大而减小,这表明δ是σ的主要影响因素。另外,未经激光处理时,σ=10MPa,激光处理后的σ至少提升了150%;当E=880μJ,δ=30%时,σ=27.76MPa,提升最大。

2.4 接头断裂模式分析

接头失效后,粘接区域有界面断裂、内聚断裂(粘接剂断裂)和基体断裂[21]3种断裂模式。内聚断裂是优选的,因为能量耗散主要发生在粘接剂中,从而提高了接头强度和韧性[22]。当完全发生内聚断裂时,接头的强度最接近于粘接剂自身的强度,此时接头的强度由粘接剂的强度决定。

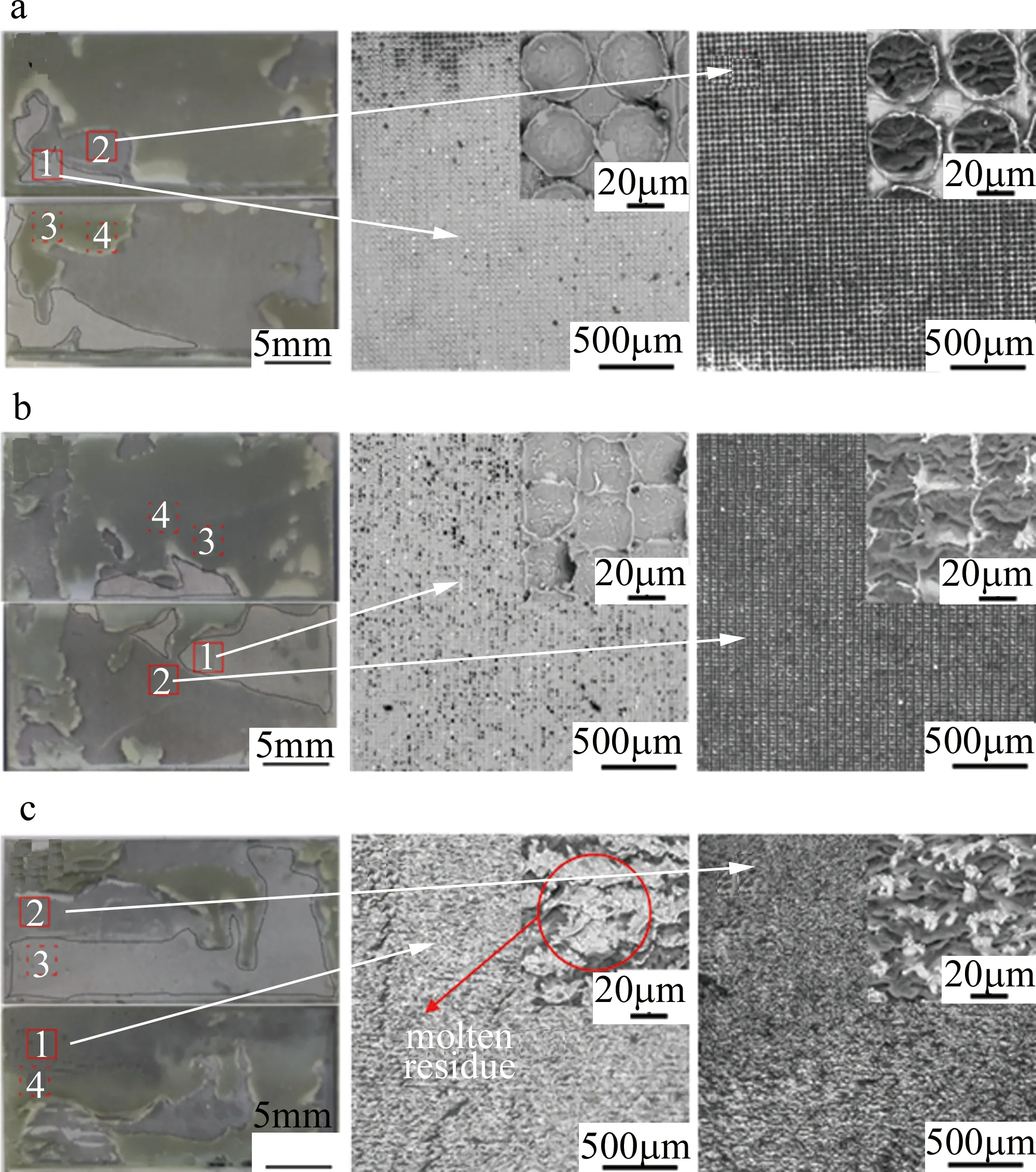

Fig.9 Shear strength of joint

由于E对σ几乎无影响,对E=176μJ的接头断裂模式进行分析,并揭示δ影响σ的机理。图10为接头断面的宏观照片及典型区域的SEM图。其中区域1和区域2分别与区域3和区域4相对应。从宏观照片可以看出,无论δ取何值时,断裂面都发生了混合断裂(至少有两种断裂模式)。通过SEM进一步判断典型的断裂模式。如图10a所示,当δ=0%时,区域1的断裂模式为界面断裂,区域2中烧蚀坑内部的断裂模式为内聚断裂,外部的断裂模式为界面断裂。如图10b所示,当δ=30%时,区域1的断裂模式为主要为界面断裂,区域2断裂模式为内聚断裂。如图10c所示,当δ=60%时,区域1的断裂模式为基体断裂,区域2断裂模式为内聚断裂。通过对比可知:当δ=30%时,粘接区域发生内聚断裂断的面积最大,仅有少部分区域发生了界面断裂;当δ=0%时,烧蚀坑外部未经激光处理的区域易发生界面断裂,这使得粘接区域发生界面断裂的面积比δ=30%时有所增加,因此σ相比δ=30%时有所减小;当δ=60%时,大部分粘接区域发生了基体断裂,仅有少许区域发生了内聚断裂,这使得σ相比δ=30%时有所减小。

Fig.10 Macro section of joint and SEM images of typical section E=176μJ

综上可知:当δ较小时(小于30%),未被激光加工的区域易发生界面断裂,会对σ产生负面的影响;随着δ的增大,激光重复加工的区域增多,使表面覆盖的熔融残留物越多,造成粘接区域易发生基体断裂,也会对σ产生负面的影响。

3 结 论

单个烧蚀坑直径D和深度V随着脉冲能量E的增加而增加,当E<528μJ时,D和V随着E呈线性增加;当E>528μJ时,D和V的增长速率逐渐减慢,并逐渐达到饱和。

表面粗糙度Ra和表面面积增加比Rs受脉冲能量E的影响不大,而受烧蚀坑重叠率δ的影响较大。具体表现为:Ra先随δ的增大而大幅减小,δ=30%之后,Ra稍许增大;Rs随着δ的增加而增加。

相比激光未处理时,激光处理后都发生混合断裂模式,剪切强度至少提升150%,其中,E=880μJ,δ=30%时最大为27.76MPa。

剪切强度和断裂模式受脉冲能量E的影响不大,而受烧蚀坑重叠率δ的影响较大。具体表现为:当δ=30%时,粘接区域发生内聚断裂断的面积最大,剪切强度最大;当δ=0%时,粘接表面未被激光加工的区域易发生界面断裂,导致剪切强度相比δ=30%降低;当δ=60%,粘接表面大量区域被重复加工,使表面被一层熔融残留物覆盖,该区域易发生基体断裂,也会对导致剪切强度相比δ=30%降低。