单道激光熔覆温度场仿真及实验研究

2022-03-07谢林圯龚美美马孝铭师文庆谢玉萍何宽芳

谢林圯,吴 腾,龚美美,马孝铭,师文庆*,黄 江,谢玉萍,何宽芳

(1.广东海洋大学 电子与信息工程学院,湛江 524088;2.佛山科学技术学院 机电工程与自动化学院,佛山 528225)

引 言

随着中国传统农业逐步向现代化方向发展,联合收割机在全国广泛应用。割刀是保障收割机性能的关键部件,割刀在工作的条件下会受到多次冲击载荷,一般选用碳素工具钢和弹簧钢制作,其中T9A高级碳素工具钢使用最为广泛。激光熔覆是一种新兴的表面改性技术,它可以在割刀表面制备所需要的高性能合金熔覆涂层,从而提高割刀的性能和使用寿命[1]。目前工业生产使用的材料大部分是不锈钢,一是由于工艺参量成熟,二是价格便宜。对于一种激光熔覆材料,研究人员需进行大量实验来寻找最佳的工艺参量,然后使用ANSYS软件进行仿真,有效地减少实验次数,为研究人员提供数据参考。为了提高激光加工的效率和质量,国内外许多学者和研究机构都对激光加工过程仿真进行了深入研究[2-6]。

REN等人[7]对316L不锈钢基体材料上Co基合金粉末单层单道熔覆温度时间历程曲线进行了分析,发现在扫描方向上随着加工时间增加,熔覆层节点峰值温度逐渐升高。TRAN等人[8]在多层激光熔覆实验中在基体内部引入一个K型热电偶,以记录温度随时间的变化,记录增材制造过程中基体内部不同位置的热变化,对基体内热电偶测量的温度与热预测结果进行了对比。GENG等人[9]对激光切割不锈钢薄板的温度场进行仿真,并用多点K型热电偶监测温度,发现仿真与实验最高温度最大误差仅有9%。

从文献中可以看出,目前研究主要集中在对温度场研究,停留在软件分析、使用单个K型热电偶进行温度场实时分析验证、使用多个K型热电偶监测温度并对最高温度进行分析研究阶段,且都使用温度离散点进行分析。本实验中使用理论模拟和实验结合的方法通过热成像仪测量多样点温度,对温度场实时分析验证,同时使用函数拟合的方法把仿真和实验获得的离散点数据拟合成了连续的函数曲线,从理论上更具有说服力。考虑到基板是T9A薄钢板,将激光能量简化为2维高斯热源,利用ANSYS软件模拟激光熔覆和冷却中的温度场分布及选定点的温度变化,并通过实验对仿真温度场进行验证,确定热源模型、非线性材料热物理参量设定[10]和非线性边界条件设定的合理性,同时利用MATLAB函数拟合方法分析了出现的温度分布及误差产生原因,并提出了优化方向。

1 有限元仿真

1.1 热源模型

目前激光加工的移动热源模型主要有高斯面热源模型、高斯体热源模型、双椭球体热源模型、射线追踪热源模型[11-16]。对于2mm厚T9A高级碳素工具钢的大面积薄板来说,板的厚度和加工幅面相比可以忽略不计,在厚度方向热源影响较小,近似符合高斯分布,故把激光能量简化为2维高斯热源。本文中使用ANSYS移动热源插件的2维高斯热源, ANSYS移动热源的帮助说明中给出了热源模型表达式:

exp[-q(z-z0)]

(1)

式中,E为热量,C1为光斑,C2为能量密度,q为吸收系数,(x0,y0,z0)为加工起点位置坐标,(x,y,z)为加工点位置坐标。

根据激光高斯热源模型推导过程[9],激光加工T9A高级碳素工具钢薄板的高斯热源模型表达式见下:

exp[-q(z-z0)]

(2)

式中,P为激光器功率,t为加工时刻,α为基板吸收效率,β为粉末损失效率,η为激光器功率效率,r为激光光斑半径,v为激光束扫描速率。

1.2 ANSYS workbench

利用ANSYS workbench界面进行单道激光熔覆温度场仿真,ANSYS workbench界面较ANSYS参数化设计语言(parametric design language,APDL)经典界面而言,为使用者提供了更高效、直观及工程化的图形用户接口(graphical user interface,GUI)。采用ANSYS workbench下属的瞬态热分析模块transient thermal进行单温度场仿真单道激光熔覆及冷却过程。

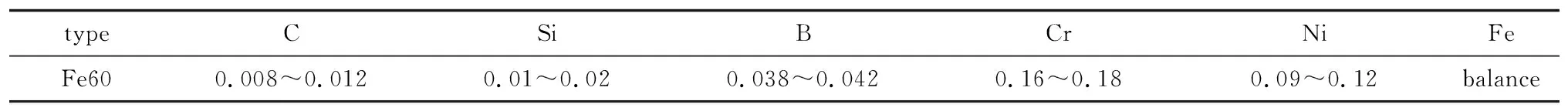

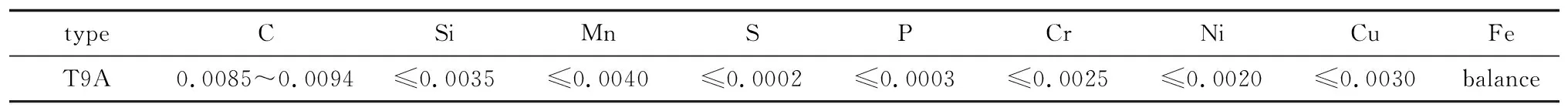

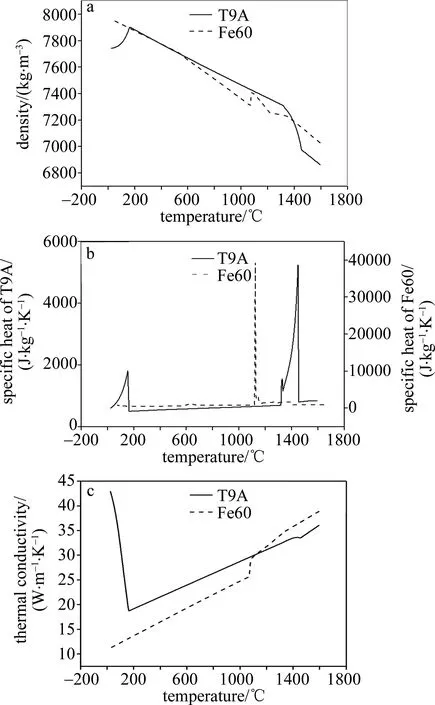

1.2.1 材料热物理参量 使用Fe60粉末,在T9A钢板表面激光熔覆进行仿真与实验研究。在ANSYS材料库里,创建通过JMATPRO软件计算得出的非线性热物理参量的Fe60和T9A材料[17-20]。表1、表2中分别为Fe60粉末和T9A钢板的质量分数,图1为Fe60粉末和T9A钢板的热物理参量。

Table 1 Mass fraction of Fe60 powder

Table 2 Mass fraction of T9A high carbon tool steel

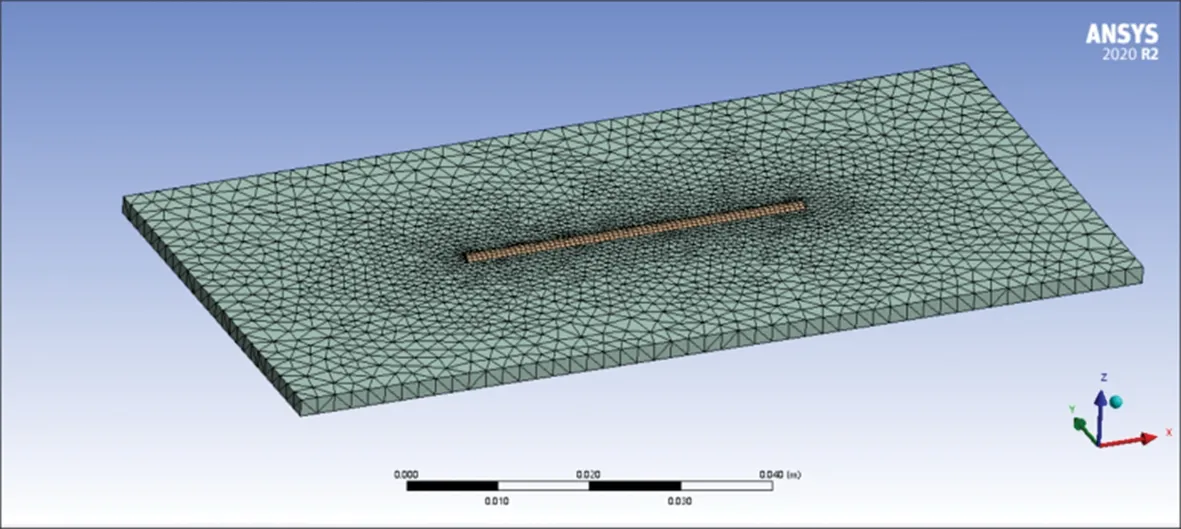

1.2.2 几何模型导入与网格划分 利用外部3维软件绘制几何模型后进行导入。熔履层尺寸为:40mm×1mm(r1)×0.5mm(r2),r1和r2分别为椭圆长半径、短半径;基材尺寸为100mm×50mm×2mm。选取ANSYS workbench默认单元solid186单元进行网格划分,熔覆层采用六面体网格进行体划分,限制边界线尺寸设定为0.0005m,基板采用六面体网格进行体划分,限制边界面尺寸设定为0.003m。网格划分后3维有限元模型如图2所示。

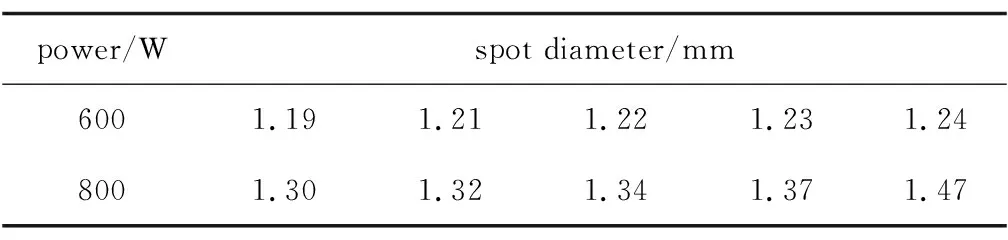

1.2.3 热源加载与边界条件设定 使用ANSYS act moving heat插件进行热源加载。光斑直径确定:分别使用功率600W和800W,离焦量+5mm,2kW光纤激光器打点测量光斑直径,然后使用显微镜观察测量。经测量多组光斑直径见表3。取各组光斑直径中位数为计算所需光斑直径,即功率600W、离焦量+5mm时,光斑直径为1.22mm;功率800W、离焦量+5mm时,光斑直径为1.34mm。环境温度设置为25℃。热对流系数设置为非线性对流换热系数,基板下接触面采用金属接触的非线性对流换热系数,其余表面系数设置为空气的非线性对流换热系数。

Fig.1 Fig.1 Thermophysical parameters

Fig.2 3-D finite element model after meshing

Table 3 Spot diameter of multiple points under different power

1.3 仿真结果

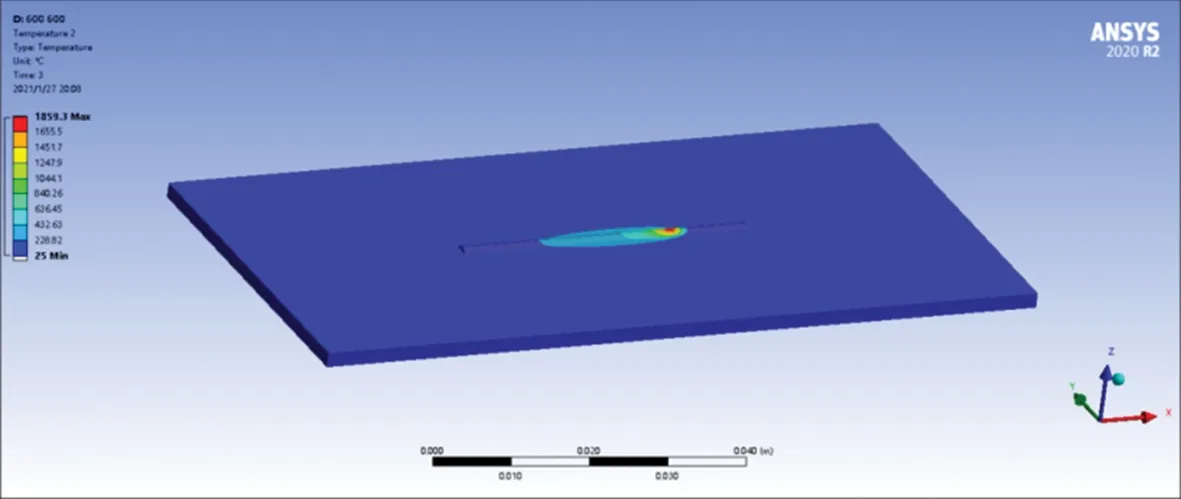

仿真结果运行求解器得出运行结果,图3为功率为600W、扫描速率为600mm/min时,加工第3s的温度分布云图。图4为各组最高温度折线图。

Fig.3 Temperature distribution nephogram of the third second processing with 600W power and 600mm/min scanning speed

Fig.4 Broken line chart of simulation maximum temperature of each group

从图4中的仿真结果可以看出,相同扫描速率下,功率高的对应的最高温度高,相同功率下,扫描速率低的对应的最高温度高。这是因为功率的大小能影响单位时间内输入能量的大小从而影响产生热量的大小;功率速度能影响激光作用的时间从而影响热量的积累,速度越快热量积累越少,温度跃升得越低。

2 实 验

2.1 实验条件与方案

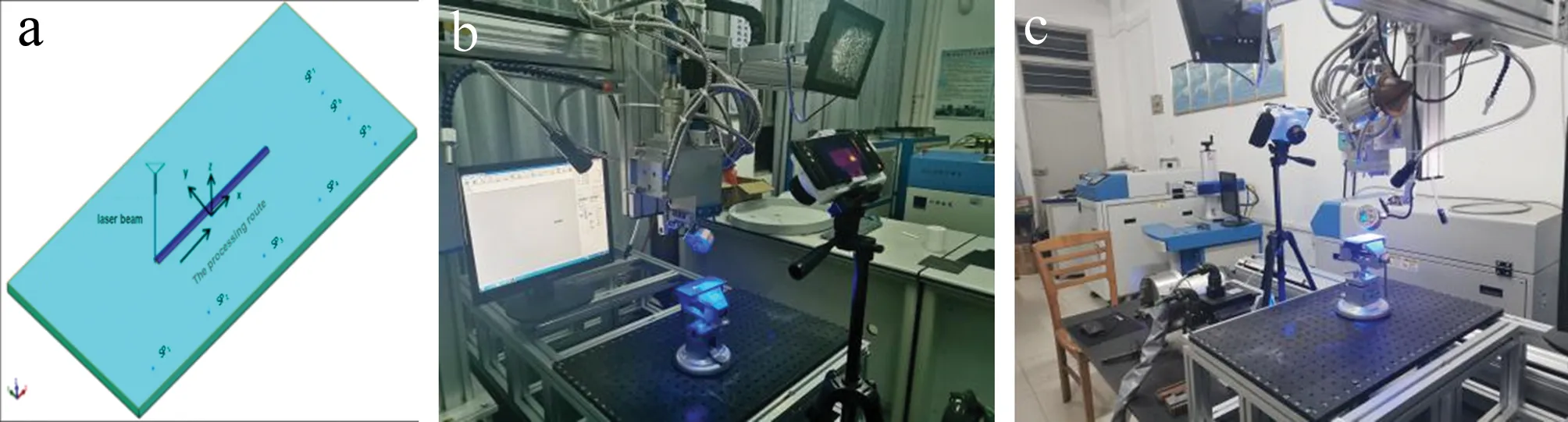

使用2kW光纤激光器,采用预制粉末的方式将铁基(Fe60,目数200~220)粉末熔覆在T9A钢板上,进行多组实验,并用热成像仪测量多样点(sample point,SP)温度。根据基材的温度场以x轴的对称性,将所有样点都设置在x轴的同一侧,同时将其沿x轴和y轴方向分布。单道熔覆层尺寸在x轴方向是40mm,基板y方向长度是50mm,综合考虑样点分布均匀、数量不宜过多和取样标点测量难度等因素,决定选取如表5所示的样点分布,以尽可能全面检测基板的温度场分布情况。表4、表5为实验方案表和各样点坐标位置表,图5为加工示意图和实验现场图。

Table 4 Experimental scheme

Table 5 Coordinate position of each point

Fig.5 Processing and experimental site diagram

2.2 热成像仪

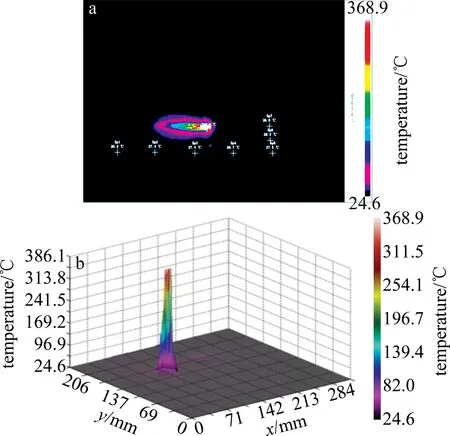

使用热成像仪fotric225s(量程为0℃~350℃)测量7个取样标点。图6a为热成像仪采集加工某时刻的热量分布图,图6b为热成像仪采集加工某时刻激光束的热量分布3维图。

Fig.6 Image acquisition by thermal imager

2.3 实验结果

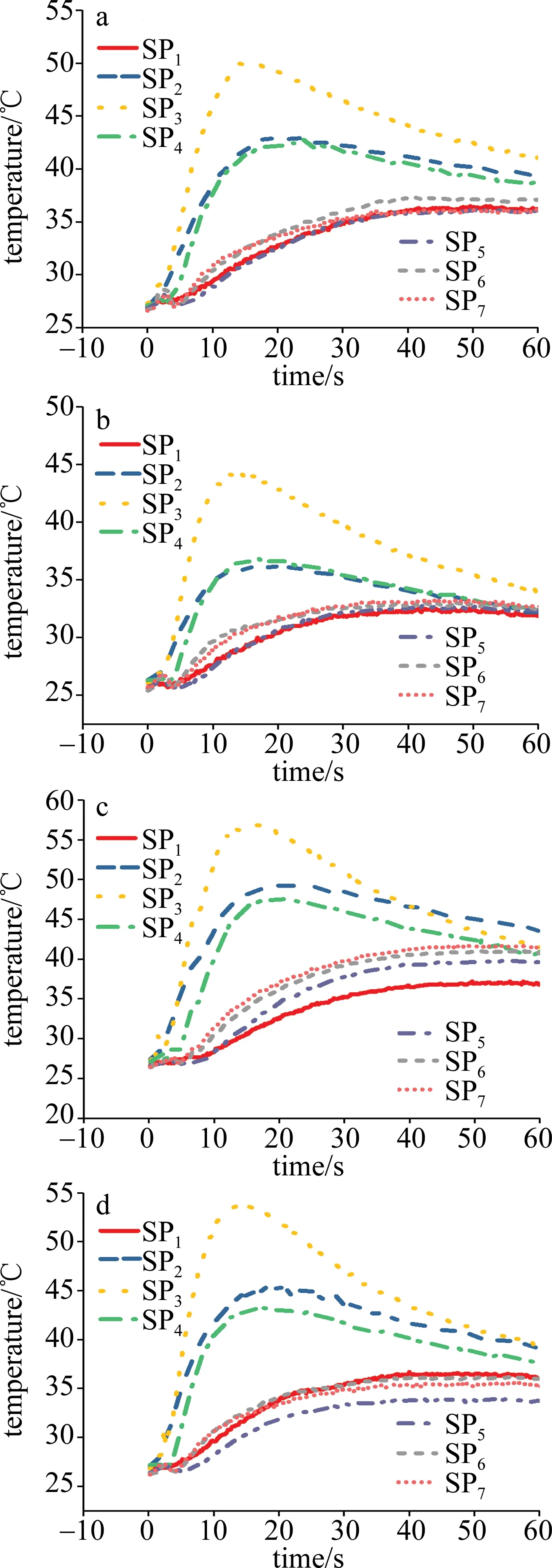

按照表4中的方案进行实验,通过热成像仪测量7个取样标点。通过软件读取热成像仪采集数据,绘制各组不同样点温度随时间的变化图,如图7所示。图7a、图7b、图7c、图7d这4幅图分别表示表4中的4组实验不同样点温度随时间的变化。以图7a为例,表示功率为600W、扫描速率为600mm/min实验中通过热成像仪测量7个取样标点在60s内温度随时间变化图。

Fig.7 Temperature variation with time at different points in each group

3 分析与讨论

热成像仪记录60s内温度的变化情况,并在ANSYS中提取相应位置的仿真结果,将实验与仿真结果相对比。

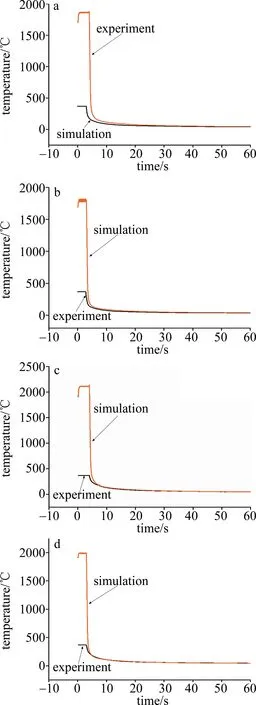

3.1 最高温度误差分析

热成像仪记录实验最高温度与ANSYS仿真中提取最高温度,将实验结果与仿真结果相对比,结果如图8所示。从仿真及实验所得温度场分布结果可以看出,在热成像仪的量程内二者最高温度基本接近,即在图8中各组在开始大约4s后,二者最高温度基本接近,虽然由于热成像仪量程限制,无法比较熔覆时的最高温度,但是通过冷却曲线可以发现实验温度和仿真温度较吻合,且从整个过程来看,实验温度和仿真温度的变化趋势也基本相同。

Fig.8 Comparison of maximum temperature in each group

3.2 各样点最高温度误差分析

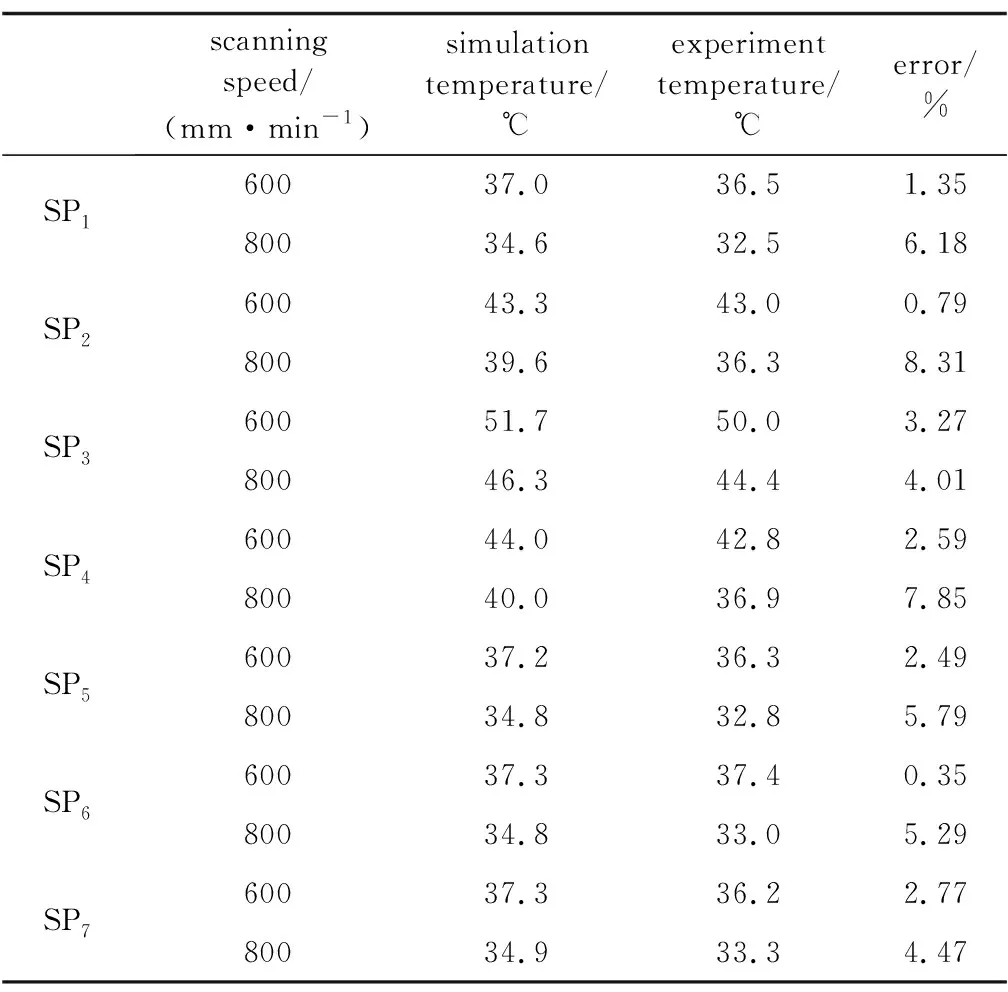

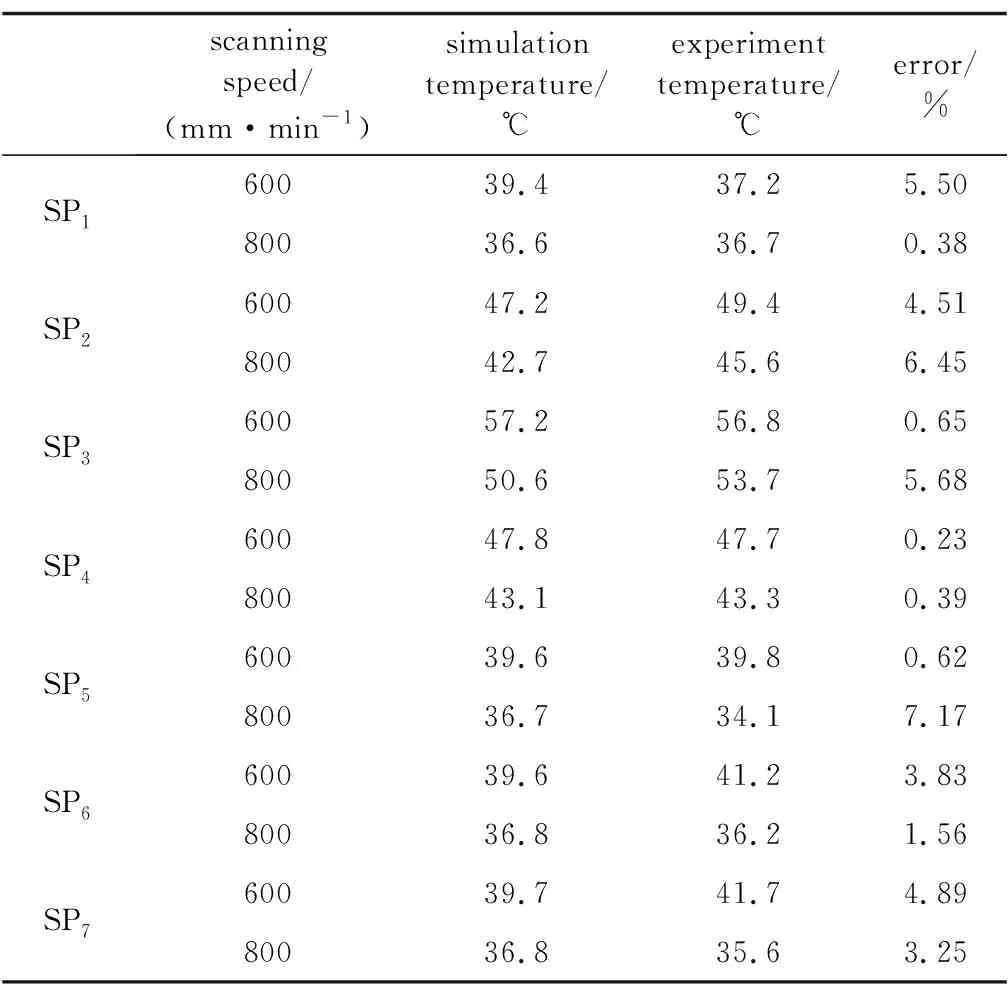

采集各样点60s内温度的变化情况,并在ANSYS中提取相应位置的仿真结果,将实验结果与仿真结果的样点最高温度相对比,结果如表6、表7所示。

Table 6 Maximum temperature value and error of each samplepoint experiment and simulation at 600W power

Table 7 Maximum temperature value and error of each sample point experiment and simulation at 800W power

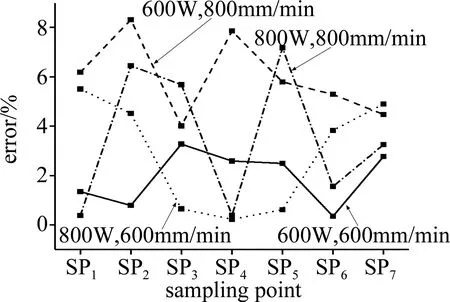

从表6和表7中可知,样点实验和模拟的最高温度都发生在SP3点,下面以SP3样点为例分析。功率为600W、扫描速率为600mm/min时,样点实验最高温度为51.7℃,仿真最高温度为50.0℃,两者相差1.7℃,误差仅为3.27%。激光熔覆影响最大的因素是最高温度的值,根据表6、表7和图9的数据可知,各组各样点的最高温度误差最大出现在功率为600W,扫描速率为800mm/min的SP2点,实验仿真最高温度两者相差3.3℃,误差仅为8.31%。

Fig.9 Line chart of maximum temperature error at each point

3.3 各样点误差分析

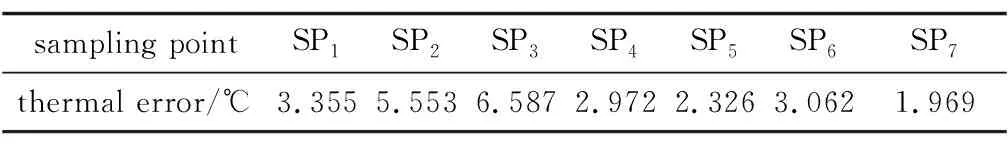

由于热成像仪采集时间间隔是200ms,ANSYS仿真计算时间步是50ms,得到的数据都是离散点。现使用MATLAB将热成像仪采集和ANSYS仿真的离散数据进行拟合方程计算连续误差,算取实际最大误差。以最高温度误差最大的功率600W、扫描速率800mm/min为例进行误差计算分析。调用MATLAB cftool数据拟合工具箱选择ploynomial进行多项式拟合。其中SP3点的实验拟合函数为y1(确定系数0.9868),仿真拟合函数为y2(确定系数0.9995),误差拟合函数为y1-y2。从图10中可以明显地看出,整个实验与仿真的误差以及最大误差温度为6.587℃。表8中是功率为600W、扫描速率为800mm/min各点的最大误差。

式中,p11=-2.486×10-9;p21=5.508×10-7;p31=-4.837×10-5;p41=0.002113;p51=-0.0462;p61=0.3987;p71=0.6461;p81=24.97;p12=1.701×10-11;p22=-5.465×10-9;p32=7.326×10-7;p42=-5.307×10-5;p52=0.002234;p62=-0.05388;p72=0.6487;p82=-1.853;p92=26.03。

Fig.10 SP3 point simulation and experimental data at 600W power and 800mm/min scanning speed based on MATLAB fitting function curve

Table 8 Maximum error at 600W power and 800mm/min scanning speed

从图10和表8可以看出,仿真与实验结果非常接近,功率为600W、扫描速率为800mm/min时,该组的SP3点仿真温度较实验数据有一定的延时。这是由于激光熔覆过程中将出现复杂的融化、气化现象,气化会带走部分热量,从而导致实际冷却比仿真快。

3.4 温度场分布分析

从表6、表7可以看出,x方向各样点中最高温度都发生在SP3点,其余各点的最高温度随距SP3点的距离逐渐降低,并呈现非对称性;y方向上SP5,SP6,SP7的最高温度依次升高。其原因是在加工过程中各样点距离加工热源的距离和热量累计的共同作用。结果表明:温度场在x方向上以y轴为最高温度点依次向两边扩散,距离y轴相同距离下正半轴最高温度高于负半轴的最高温度;y方向上的最高温度与距离x轴的距离成负相关。

4 结 论

通过ANSYS软件,把激光简化为高斯热源,模拟激光熔覆的温度场分布,并进行了实验验证仿真结果以及误差分析。

(1)从仿真和实验结果来看,最高温度误差和温度变化曲线误差,都证明仿真和实验结果具有很好的一致性。说明本文中使用的ANSYS软件、2维高斯热源模型、非线性材料热物理参量设定和非线性边界条件设定是符合实际情况的。

(2)从温度分布情况来看,激光熔覆的温度场是在加工方向上以加工中点为最高温度点,依次向两边扩散,但距离加工中点相同距离下,加工后段部分最高温度高于前段的最高温度;截面方向上的最高温度与距离加工路径的距离成负相关。

(3)激光熔覆过程中出现复杂的融化、气化现象,气化会带走部分热量,从而导致实际冷却比仿真快;另外,高斯热源模型与实际激光光束存在差异,实际激光加工激光头并不是完全垂直于加工平面;材料的热物理属性使用JMATPRO软件计算与实际有一定误差。这些因素导致模拟结果与实际存在偏差。可以通过fluent模块进行融化过程的仿真,进行多物理场间接耦合。继续优化热源模型,可以参考实际情况将高斯热源模型偏转一定角度。