六铝酸钙加入量对MgO-C耐火材料性能的影响

2022-03-07韩兵强魏佳炜

向 兴 韩兵强 魏佳炜 苗 正

1)武汉科技大学 省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

2)唐山国亮特殊耐火材料有限公司 河北唐山 063000

近年来,随着钢铁产能的优化重组,产品结构中性价比高的品种钢比例逐渐升高,炉外精炼处理的钢种增多,精炼比例由部分精炼提高到全部精炼;由简单调温发展到成分精细化控制;单精炼逐步变为双精炼。在品种钢精炼过程中熔渣碱度降低,熔渣具有更高氧化性,更低黏度,更高氧化镁溶解度,这些都加剧对MgO-C砖的损毁程度[1-2]。六铝酸钙通常是MgO-Al2O3-CaO系耐火材料高温条件下的反应产物,其片状结构穿插于基体中,能够起到改善材料力学性能的作用。六铝酸钙在高温还原性气氛下稳定性、抗碱侵蚀性和抗渣侵蚀性好,已成功应用于铝熔炼炉的工作衬[3-8]。因此,本工作中,为了提高MgO-C耐火材料的使用寿命,研究了直接添加六铝酸钙对MgO-C耐火材料性能的影响。

1 试验

1.1 原料

试验采用电熔镁砂(5~3、3~1、≤1、≤0.074 mm),鳞片石墨(≤0.15 mm),Si粉(≤0.044 mm),Al粉(≤0.044 mm),六铝酸钙(≤0.044 mm)为主要原料;以酚醛树脂(牌号PF5323)为结合剂,制备了MgOC耐火材料。其部分原料的主要化学组成见表1。

1.2 试样制备

试验配方如表2所示。先将镁砂细粉、Si粉、Al粉、鳞片石墨、六铝酸钙细粉在聚氨酯桶中预混3 h,取出备用。混碾时,先将镁砂骨料加入搅拌机内干混5 min,再倒入酚醛树脂结合剂(加入量控制在总酚醛树脂量的65%),再次混合5 min。将预混3 h的细粉分4批倒入搅拌机中,加入剩余酚醛树脂结合剂,每次混碾5 min。将混合料困料12 h后,在液压机上以150 MPa压力机压成型为140 mm×25 mm×25 mm的长条样,于220℃固化24 h。将表2中电熔镁砂细粉(≤0.074 mm)、Si粉(≤0.044 mm)、Al粉(≤0.044 mm)、六铝酸钙细粉(≤0.044 mm)按原配比配料,置于混料罐中共混3 h,在液压机上以150 MPa压力机压成型为ϕ20 mm×5 mm的圆片样,依旧以对应的原配方命名并于220℃固化24 h。将长条试样和圆片试样于1 200、1 400℃的温度下埋碳保温3 h热处理,随后冷却至室温取出备用。

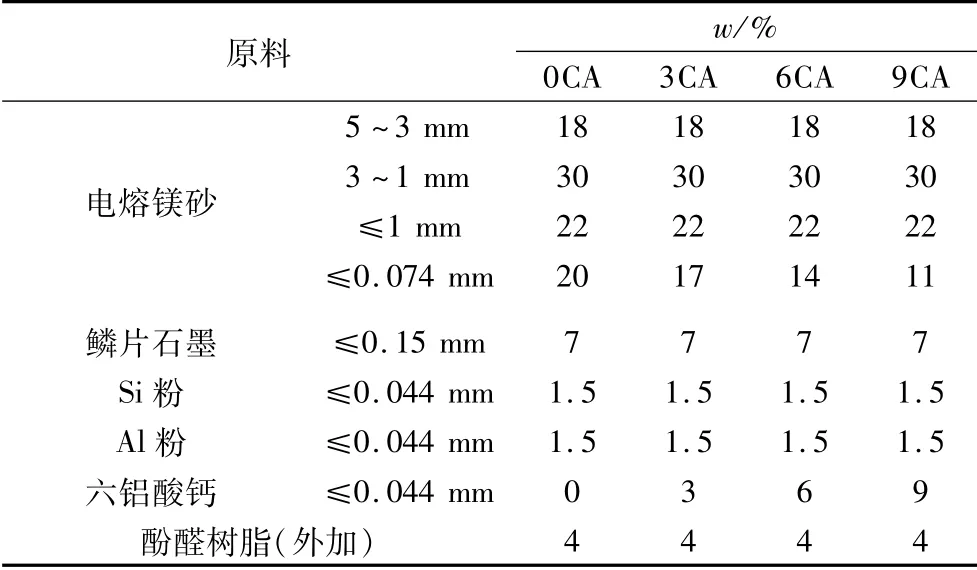

表2 试验配方Table 2 Formulations of specimens

1.3 性能检测

按照GB/T 5988—2004、GB/T 2997—2004、GB/T 3001—2007、GB/T 5072—2008检测长条试样热处理后的线变化率、显气孔率和体积密度、常温抗折强度和常温耐压强度。

采用动态感应炉法进行抗渣试验:将220℃烘干后的25 mm×25mm×140 mm长条试样按图1置于坩埚中。将6 kg普通钢锭置入坩埚中,在感应炉中升温至1 600℃,待钢锭全部熔化后分4次加入共计200 g的自配渣(碱度为1.5,化学组成(w)为:CaO 38.4%,SiO225.6%,Al2O32%,MgO 4%,Fe2O330%)。待渣全部熔化后开始计时,35 min后倒出钢水和熔渣。坩埚冷却至室温后,将试样取出。垂直其挂渣面纵向对称切开,拍照。用Image Pro图像分析软件测量试样的侵蚀面积,计算侵蚀指数,以此表征试样的抗渣侵蚀性。

图1 动态感应炉法渣侵蚀试验示意图Fig.1 Sketch map of the dynamic induction slag corrosion test

用X射线衍射仪测试圆片试样经过1 200和1 400℃热处理3 h后的物相组成。采用场发射扫描电镜和能谱分析仪对1 400℃热处理3 h后的圆片试样以及经过碱度为1.5渣侵蚀后长条试样的显微结构和微区成分进行测定。

2 结果与讨论

2.1 物相组成和显微结构

图2为添加3%和9%(w)的六铝酸钙的圆片试样经不同温度热处理后的XRD图谱。由图可知,在1 200℃埋碳热处理3 h后,试样的主要物相为方镁石,同时检测到CA6和尖晶石的衍射峰。在1 400℃埋碳热处理3 h后,试样9CA中CA6的衍射峰消失,并检测到二铝酸钙和透辉石的衍射峰。由此可知,在高温下六铝酸钙与基质中的镁砂反应,生成物有尖晶石、二铝酸钙和透辉石相。对比试样3CA与试样9CA的XRD图谱可知,只有当六铝酸钙添加量较多时,才会有少量二铝酸钙相和透辉石相生成。

图2 圆片试样3CA和9CA经不同温度热处理后的XRD图谱Fig.2 XRD patterns of 3CA and 9CA specimens treated at different temperatures

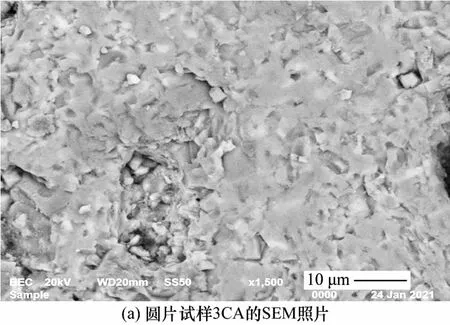

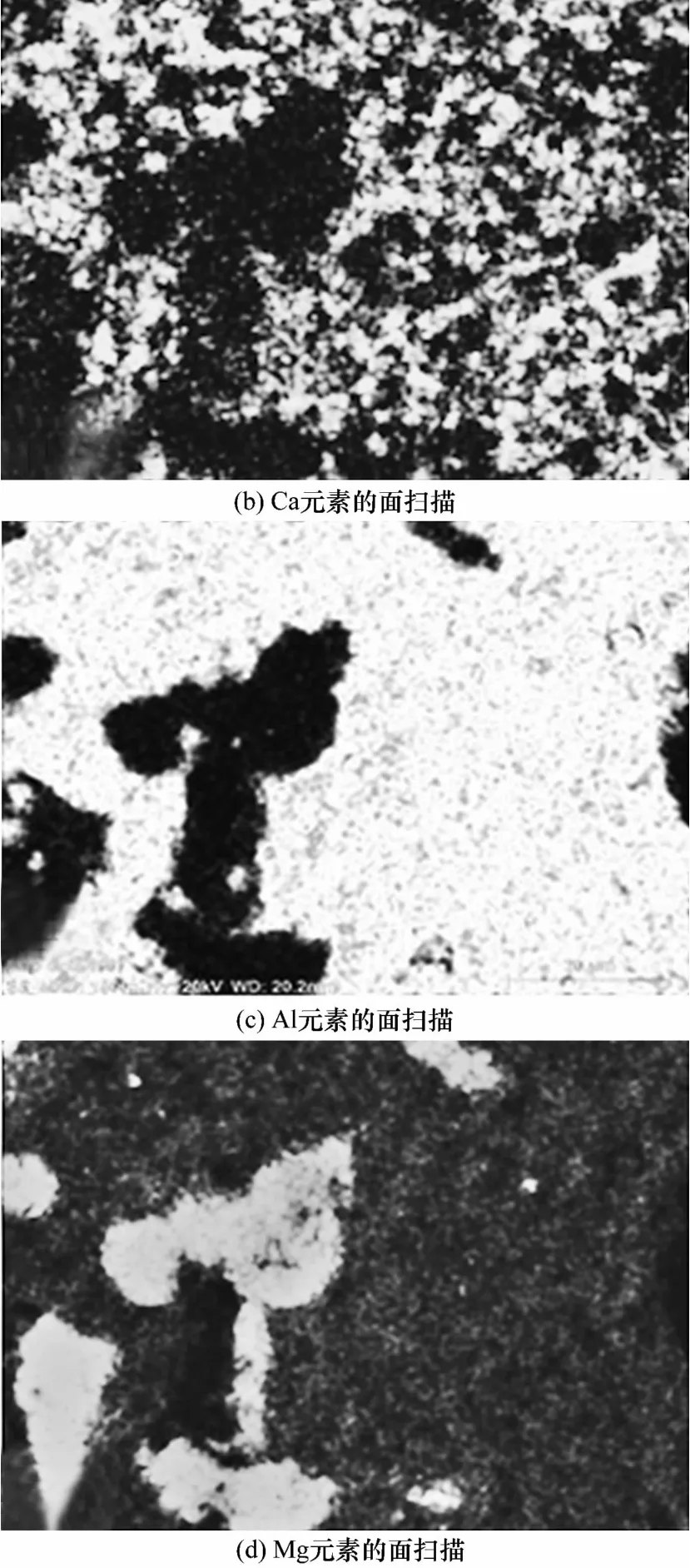

图3为圆片试样3CA经1 400℃热处理后的显微结构照片和Ca、Al、Mg元素面扫描分析。

图3 圆片试样3CA经1 400℃热处理后的显微结构照片和Ca、Al、Mg元素面扫描分析Fig.3 Microstructure image and element distribution of Ca,Mg and Al of 3CA specimen treated at 1 400℃

由图3可知,添加的六铝酸钙与镁砂反应,在接触界面生成尖晶石,包裹基质中的镁砂,使得基质部分结构更紧密;反应生成的少量游离氧化钙主要存在于原六铝酸钙物相区,未见液相沉积。

2.2 常温物理性能

表3示出了不同温度埋碳处理后长条试样的常温物理性能。可知:

表3 试样的物理性能Table 3 Physical properties of specimens

(1)随着六铝酸钙加入量(w)从0增加到9%,线变化率为0.09%~0.57%。添加六铝酸钙会导致试样的膨胀。由于六铝酸钙的密度为3.79 g·cm-3,方镁石的为3.56 g·cm-3,尖晶石的为3.58 g·cm-3,氧化钙的为3.35 g·cm-3,结合反应可知,每消耗1 mol六铝酸钙,体积膨胀为原体积的4.53%,这是导致试样发生永久膨胀的原因之一。由于试样9CA在1 400℃生成的透辉石高温时为液相,促进烧结收缩,故试样9CA的线变化率差异不大。

(2)经过220℃固化24 h后试样的显气孔率远低于1 200和1 400℃热处理3 h后的。这是由于酚醛树脂炭化形成气孔。在1 400℃埋碳处理后,试样3CA显气孔率最低,为11.0%;试样9CA显气孔率最高,为13.2%。因为六铝酸钙的加入,体系内发生化学反应,耐火材料内部反应能的增加有助于促进固相烧结的进行,使得试样3CA的显气孔率最低。而随着六铝酸钙加入量的增加,试样6CA和试样9CA内部反应更剧烈,造成的体积膨胀更大,抵消了烧结收缩,进而造成了显气孔率增加。

(3)相比于未添加六铝酸钙的试样0CA,试样3CA、6CA和9CA的常温强度都有所增强。由表3还可知,伴随着尖晶石的生成和颗粒之间的烧结,使得1 200和1 400℃热处理后试样的强度升高。

2.3 抗渣侵蚀性能

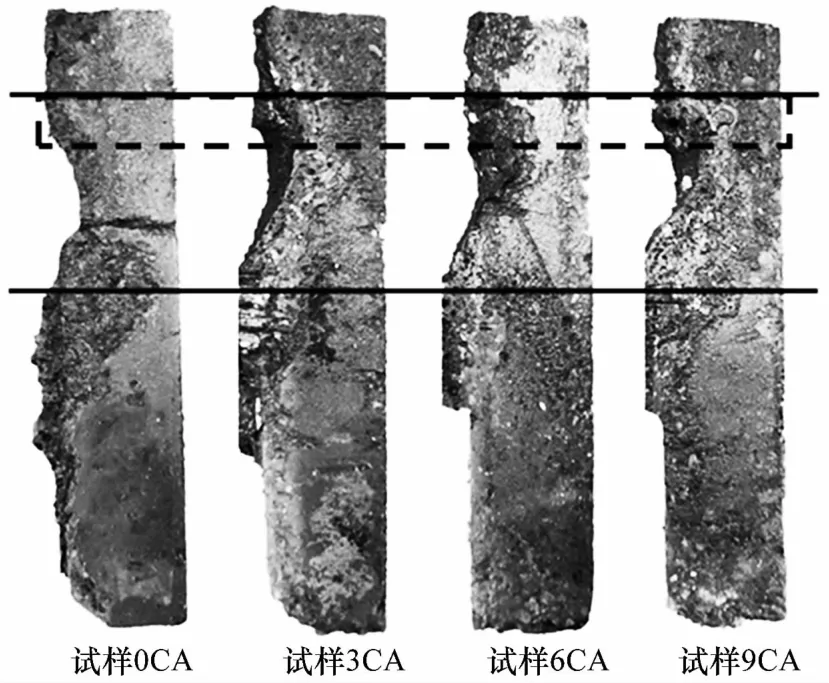

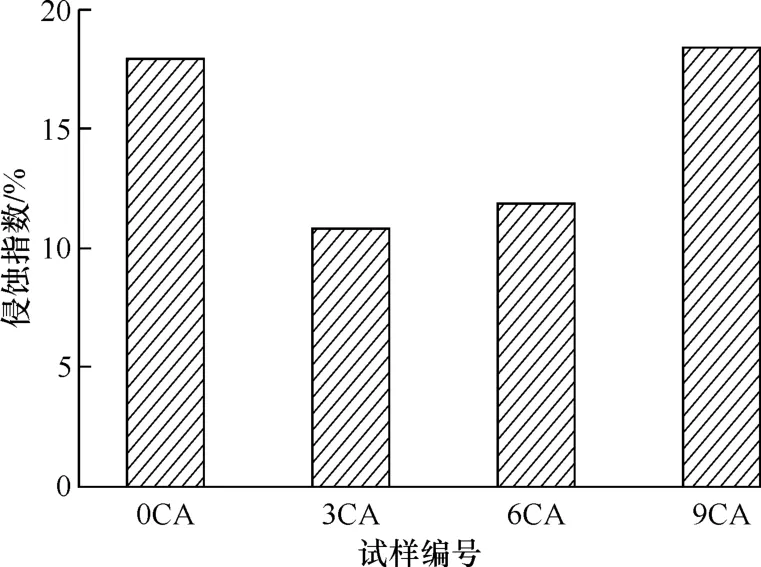

图4为试样经1 600℃渣侵后照片。按照图4所示,两条黑线选定区域侵蚀前面积为S0,图中凹陷损失部分的区域(图中虚线框区域)为侵蚀区域,面积设定为S1,由此计算出渣侵蚀后试样的侵蚀指数(S1/S0×100%),结果见图5。由图5可知,随着六铝酸钙细粉加入量(w)从0增加到9%,试样的侵蚀指数先降低后增高。试样3CA抗侵蚀能力最好,渣侵蚀指数为5.78%;而试样9CA抗侵蚀能力最差,渣侵蚀指数为15.42%。结合图2和图3可知,试样3CA在高温下生成的尖晶石包裹在镁砂颗粒表面,不仅能促进烧结过程,降低材料的显气孔率,而且尖晶石属于高温稳定物相,能提高基质的高温稳定性。而试样9CA中生成的透辉石相是一种熔剂性矿物,在加热至1 600℃时,易溶于熔渣形成低熔点的硅酸盐相,并沿着基质部分向耐火材料内部扩散,且试样9CA的显气孔率最大,使得熔渣进入耐火材料的通道更多,致使试样9CA被渣侵蚀最严重。

图4 试样经1 600℃被渣侵后照片Fig.4 Photos of specimens after being eroded by slag at 1 600℃

图5 试样的渣侵蚀指数Fig.5 Corrosion indexes of specimens

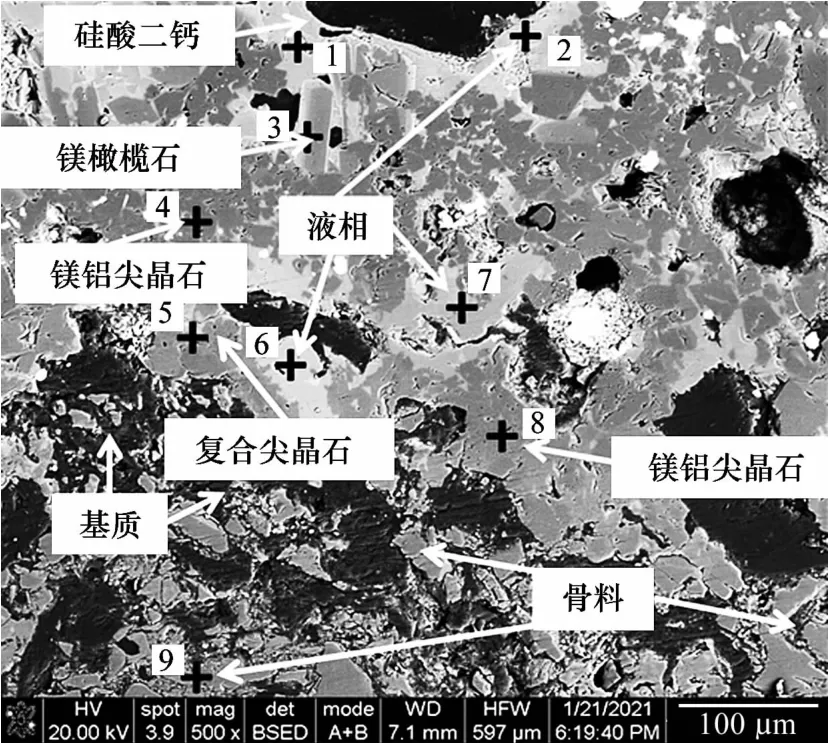

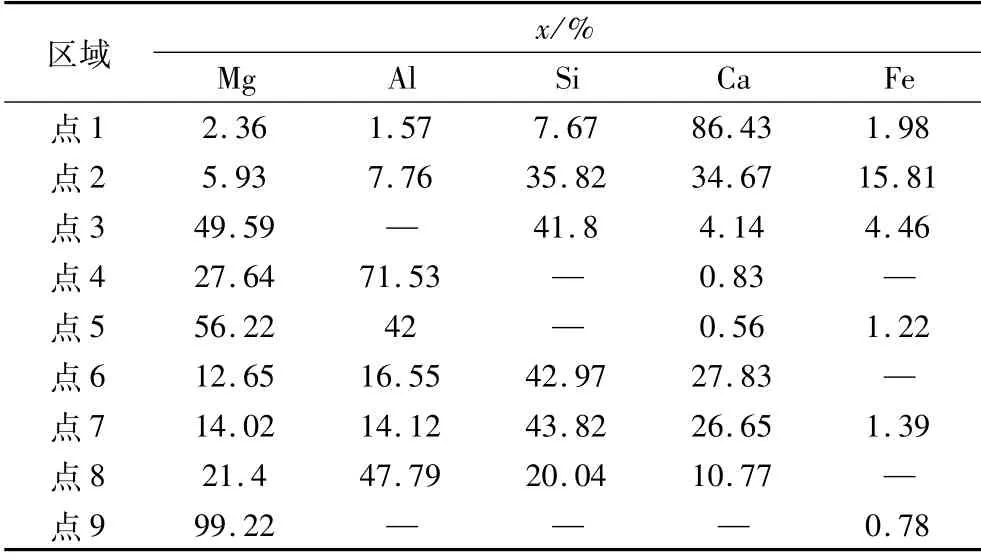

图6为试样3CA经1 600℃渣侵试验后反应层的背散射照片,图中原试样骨料和基质部分已完全和熔渣反应。表4是图6中各点能谱分析结果。由表4(点1、点2)可知,试样3CA经渣侵蚀后,渣中的FeOx与耐火材料中的MgO、CaO·6Al2O3反应,生成了复合尖晶石(Mg,Fe)O·(Al,Fe)2O4和游离的Al2O3。图7为试样3CA经1 600℃渣侵试验后渗透层的背散射照片,图中上部分存在熔渣成分,中下部分可以看到清晰的骨料结构和基质部分。表5是图7中各点能谱分析结果。由表5(点1、点2、点3、点5、点6、点7、点8)可知,随着渣向耐火材料渗透,该液相黏度逐渐增加。由表5(点2、点6、点7)可知,纯液相中Mg、Al元素含量与液相黏度呈正相关性。

图6 试样3CA经1 600℃渣侵试验后反应层的背散射照片Fig.6 BSE image of reactive layer of 3CA specimen after slag erosion test at 1 600℃

表4 图6中各点能谱分析结果Table 4 EDS results of marked regions in Fig.6

图7 试样3CA经1 600℃渣侵试验后渗透层的背散射照片Fig.7 BSE image of 3CA specimen penetration layer after erosion test at 1 600℃

表5 图7中各点能谱分析结果Table 5 EDS results of marked regions in Fig.7

由此可知,加入六铝酸钙能在渣侵蚀渗透过程中原位形成尖晶石,并与熔渣反应生成复合尖晶石,而游离出的较多Al2O3会增加液相熔渣的黏度,从而增强耐火材料的抗侵蚀性能。

3 结论

(1)六铝酸钙加入量(w)为3%时,试样的常温物理性能和抗渣侵蚀性能最好。

(2)六铝酸钙加入量(w)为3%时,能促进高温下的烧结反应,在耐火材料内部生成镁铝尖晶石,有利于提升材料的物理性能。六铝酸钙加入量(w)为9%时,会形成透辉石和二铝酸钙低熔点相,高温液相的增加,不利于材料结构稳定。

(3)添加的六铝酸钙在与熔渣反应生成复合尖晶石的同时,释放出游离的Al2O3,增加液相熔渣的黏度,提高了MgO-C耐火材料的抗渣侵蚀性能。