添加浮选镁砂颗粒和Al2O3细粉对方镁石-尖晶石砖性能的影响

2022-03-07李燕京孙加林马淑龙高长贺张积礼张海波

李燕京 孙加林 李 勇 康 剑 马淑龙 马 飞 高长贺 张积礼 张海波

1)北京科技大学 材料科学与工程学院 北京 100083

2)北京金隅通达耐火技术有限公司 北京 100041

3)巩义通达中原耐火技术有限公司 河南郑州 451200

方镁石-尖晶石材料被广泛应用于水泥、玻璃、石灰和钢铁等行业[1-4]。由于高品位菱镁矿资源日渐减少,采用低品位菱镁矿浮选提纯日渐增多[5-8]。使用浮选菱镁矿煅烧生产的镁砂(以下称为浮选镁砂)具有纯度高、密度高、价格低等优点[7-8]。但浮选镁砂的硅含量低,会造成氧化钙以游离形式存在,影响制品的抗热震性和高温强度等。

在本工作中,以烧结镁砂、浮选镁砂、电熔镁铝尖晶石和煅烧Al2O3细粉为主要原料制备方镁石-尖晶石砖,主要研究了以浮选镁砂颗粒替代普通烧结镁砂颗粒以及在此基础上添加不同量煅烧Al2O3细粉对方镁石-尖晶石砖的影响。

1 试验

1.1 试验原料

试验用主要原料有:粒度≤3 mm的电熔镁铝尖晶石颗粒,粒度≤5 mm的烧结镁砂颗粒,粒度≤0.088 mm的烧结镁砂细粉,粒度≤5 mm的烧结浮选镁砂颗粒,粒度≤0.074 mm的煅烧Al2O3细粉。以木质素磺酸钙为结合剂。主要原料的主要理化性能见表1。

表1 主要原料的主要理化性能Table 1 Main chemical composition and physical properties of main starting materials

1.2 试样制备

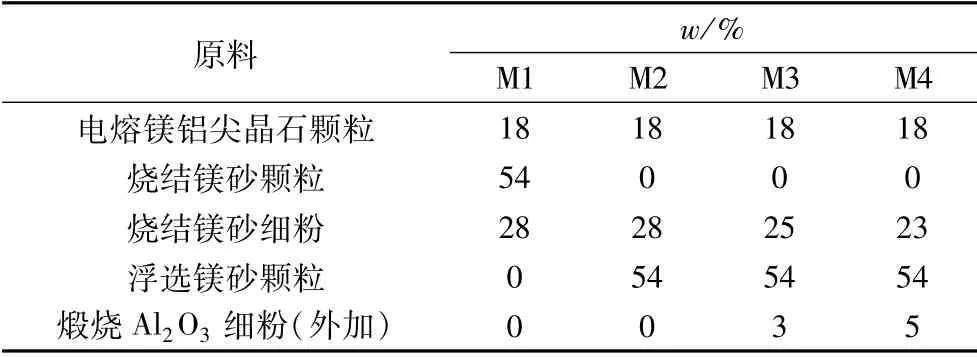

按表2的试验配方配料。将烧结镁砂细粉和煅烧Al2O3细粉混合均匀制成预混粉。将颗粒料加入强力混练机中混合1~3 min,再加入木质素磺酸钙结合剂混合3~5 min,然后加入预混粉混合10~15 min。采用1 000 t级双螺旋压力机,以1 000 t压力,模压成型为230 mm×114 mm×60 mm的砖坯,在110℃干燥24 h后,在箱式电阻炉中于1 650℃保温4 h烧成。

表2 试验配方Table 2 Experimental formulations

1.3 性能检测

按GB/T 2997—2015检测烧后试样的显气孔率和体积密度,按GB/T 5072—2008检测烧后试样的常温耐压强度,按GB/T 3002—2017检测烧后试样的1 450℃的高温抗折强度;按GB/T 30873—2014的方法1检测烧后试样的抗热震性。对烧后试样进行XRD和SEM分析。

2 结果与分析

2.1 常温性能

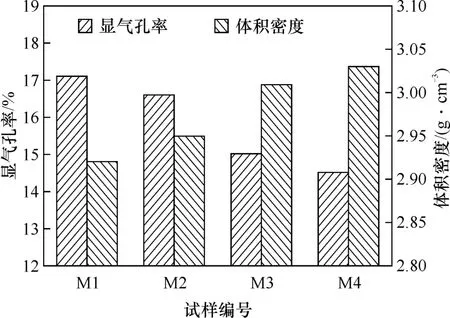

烧后试样的显气孔率和体积密度见图1。可以看出,从试样M1到试样M4,显气孔率逐渐减小,体积密度逐渐增大。分析认为:浮选镁砂的致密度大于烧结镁砂的,导致试样M2的致密度大于试样M1的;引入的煅烧Al2O3细粉会与镁砂反应生成尖晶石并发生体积膨胀,会填充并挤压部分气孔,从而导致试样致密度增大。

图1 烧后试样的显气孔率和体积密度Fig.1 Apparent porosity and bulk density of fired samples

烧后试样的常温耐压强度见图2。可以看出,从试样M1到试样M4,常温耐压强度逐渐减小。分析认为:与试样M1相比,试样M2采用的浮选镁砂的杂质较少,烧成过程中产生的液相量较少,烧后试样内部的结合较差。可能因为结合较差对试样常温强度的负向影响超过了致密度较高的正向影响,因此试样M2的常温耐压强度比试样M1的低。

图2 烧后试样的常温耐压强度Fig.2 Cold compressive strength of fired samples

试样中两个主要物相方镁石和镁铝尖晶石的热膨胀系数分别为13.5×10-6和8×10-6K-1,相差较大。当试样从烧成温度冷却至室温后,必然因方镁石和镁铝尖晶石的收缩率不同而出现微裂纹。煅烧Al2O3细粉添加量增多,原位尖晶石的生成量增多,这种微裂纹也随之增多。可能因为微裂纹增多对常温强度的负向影响超过了致密度增大的正向影响,因此烧后试样M2、M3、M4的常温强度逐渐降低。

2.2 高温性能

烧后试样的抗热震性见图3。试样M1的为12次,试样M2、M3和M4的均大于25次(25次后停止热震试验)。

热震25次后试样M2、M3和M4的外观照片见图4。可以看出,随着煅烧Al2O3细粉添加量从0增大到5%(w),热震25次后试样的外观逐渐变得完整,表明试样的抗热震性逐渐提高。

图4 热震25次后试样M2、M3和M4的外观照片Fig.4 Appearance photos of samples M2,M3 and M4 after 25 cycles of thermal shock

烧后试样在高温抗折试验中得到的载荷-时间曲线见图5,曲线的载荷峰值大致表征试样的高温强度,曲线与横坐标轴围成的面积则表征试样的高温韧性。从图5可以看出:从试样M1到试样M4,其高温强度和高温韧性均逐渐增大。

图5 烧后试样的载荷-时间曲线Fig.5 Load-time curves of fired samples

浮选镁砂的杂质含量较低,用其制备的试样中玻璃相较少,这对试样的抗热震性、高温强度和高温韧性有利,因此试样M2的抗热震性、高温强度和高温韧性均比试样M1的大。

如前所述,随着煅烧Al2O3细粉添加量的增多,烧成冷却后试样中的微裂纹增多。由于微裂纹能够阻碍热震裂纹的扩展,因此烧后试样M2、M3、M4的抗热震性、高温强度和高温韧性均逐渐提高。此外,原位尖晶石生成量的增多提高了试样的直接结合程度,也对烧后试样的抗热震性、高温强度和高温韧性有利,进一步促成它们按M2、M3、M4的顺序增大。

2.3 物相组成和显微结构

烧后试样M2、M3、M4的XRD图谱见图6。

图6 烧后试样M2、M3和M4的XRD图谱Fig.6 XRD patterns of fired samples M2,M3 and M4

由图6可以看出:各试样均由方镁石和尖晶石组成;随着煅烧Al2O3细粉添加量的增加,尖晶石衍射峰增多增强。

烧后试样M2、M3和M4基质的SEM照片见图7。可以看出:从试样M2到试样M4,基质的气孔逐渐减少,致密度逐渐增大。

图7 烧后试样M2、M3和M4的SEM照片Fig.7 SEM images of fired samples M2,M3 and M4

3 结论

(1)以浮选镁砂颗粒替代普通烧结镁砂颗粒制备的方镁石-尖晶石砖,显气孔率和常温耐压强度降低,体积密度、抗热震性、高温强度和高温韧性提高。

(2)在以浮选镁砂颗粒替代普通烧结镁砂颗粒制备的方镁石-尖晶石砖中,随着煅烧Al2O3细粉引入量的增多,显气孔率和常温耐压强度降低,体积密度、抗热震性、高温强度和高温韧性提高。