盘式螺杆微注塑机动盘结构优化研究

2022-03-07闫振昊孔小亚朱建晓关国涛

张 响 ,闫振昊 ,孔小亚 ,朱建晓 ,关国涛 ,赵 娜 ,李 倩

(1.郑州大学力学与安全工程学院,郑州 450001;2.苏州康尼格电子科技股份有限公司,江苏 苏州 215500;3.国家级微纳成型技术国际联合研究中心,郑州 450001;4.河南省微成型技术重点实验室,郑州 450001)

0 前言

自21世纪开始,聚合物加工相关行业整体产值不断上升,该行业具有产值高、低污染、低能耗、加工产品的质量好等优点。在工业零部件制造中,塑性成形加工技术占据了75%的粗加工与50%的精加工市场份额[1]。由于微米纳米级微观研究领域科学技术的高速发展,工件产品的尺寸不断向小型化、微型化发展,微注塑加工技术也得到了进一步发展。微注塑机是一种微注射成型加工设备[2],其中,塑化单元是微注塑机进行塑化的关键零件。现有的微注塑机中,塑化单元结构主要分为柱塞式,螺杆式与螺杆柱塞式3种[3],传统的单螺杆微注塑机虽然塑化效果好,但其长螺杆本身的强度要求高,加工效率低且寿命有限,而传统的柱塞式微注塑机虽然结构简单,但塑化能力差。

盘式螺杆[3]微注塑机作为一种特殊结构的微注塑机,其特点为由具有螺槽的动盘的旋转运动来完成物料的输送、混合与塑化,从而替换了传统的螺杆或柱塞单元,同时减小了整机的体积与质量,实现了小型化、低能耗与废料少的进步。目前,已有多种盘式螺杆成型设备被研究设计出来[4⁃7],其相关产品也已成功进入市场,但是关于盘式螺杆的理论研究和相关的结构优化设计研究方面的报道较少。部分研究者研究讨论了聚合物材料在塑化过程中涉及的能量流动与相态变化等相关的塑化理论问题[8⁃11],还有一部分研究者进行了螺杆内聚合物在螺槽中运动的仿真分析[12⁃14],研究了盘式螺杆局部结构下的熔体运动情况及局部结构参数对塑化性能的影响,但是其工作未考虑温度变化和相变的影响,并且在数值仿真的时候假设螺旋槽道是封闭的,忽略漏流的影响,采用了无滑移边界条件,导致熔体流动速率与螺杆转速有直接关系。此外,还有以盘式结构作为混炼挤出主要部件的相关研究[15⁃16],但对盘式螺杆整体塑化性能的研究分析及结构优化相关内容尚未见报道,盘式螺杆的设计往往还是根据经验进行。

本研究以苏州康尼格电子科技股份有限公司[17]制作的KM1600型盘式螺杆微注塑机为原型机,根据先前对盘式螺杆微注塑机塑化性能的研究结果[18],以盘式螺杆塑化单元中的聚合物作为研究对象,利用多物理场耦合有限元分析软件COMSOL Multiphysics对动盘的结构参数进行研究,结合盘式螺杆的具体情况,对各组相关参数进行改变后重新设计动盘结构并进行仿真计算,选择流体流动速率、出口流速、剪切速率、压力分布、相变与动力黏度等物理量为分析指标,量化盘式螺杆塑化性能,考虑较优结果并进行组合设计从而实现动盘的结构优化,提高盘式螺杆微注塑机的塑化性能,为盘式螺杆的设计提供理论依据。

1 动盘结构参数分析

动盘的主要结构参数包括:动盘直径,螺槽宽度,螺槽深度,螺槽圈数以及螺槽数量。原型机的动盘结构参数如表1所示。

表1 原型机动盘结构参数Tab.1 Geometric parameters of disc screw of the prototype

1.1 螺旋槽道数量

螺旋槽道数量是动盘内物料流动路径的个数。螺槽数量越多,动盘平面上的槽道空间就越大,可同时加工的聚合物物料总量就大,且有多条加工螺槽时,物料的加工速率较单螺槽时变快,但较多的槽道也会削弱动盘的总体强度,提高加工成本,且螺槽数量与螺槽宽度、螺槽圈数等参数相互制约,需要在多个变量中寻找使盘式螺杆塑化性能最大化的平衡点。

1.2 螺旋槽道深度

螺旋槽道深度作为动盘螺槽的重要参数之一,其对盘式螺杆塑化性能的影响主要体现在塑化单元容积方面。螺槽深度增加时容积增加,可同时加工的物料质量增加,但动盘与定盘的接触面积不变,剪切受力面积不变。螺槽深度的增加不利于热量的传导,不利于螺槽底部的物料进行塑化。螺槽深度与螺槽宽度一起,共同决定了螺旋槽道横截面积和截面形状,影响塑化性能。

1.3 螺旋槽道宽度

螺旋槽道宽度作为动盘螺槽的重要参数之一,其对盘式螺杆塑化性能有直接的影响。盘式螺杆塑化单元由定盘与动盘转动及相互传热完成塑化加工,螺槽宽度的增加,将增大塑化单元内可容纳物料的空间容积,提高盘式螺杆在同一时间的物料可加工量,增加了动盘上的物料与定盘上加热源的接触面积,导致螺槽内的聚合物受到更大面积的热量传递,螺槽内物料的内能也会增加,但由于整体的物料质量也在增加,单位质量聚合物内能的增幅尚有待量化。本研究中动盘直径被固定,从客观上限制了螺槽宽度的大小,在直径与槽道圈数一定的情况下,螺槽越宽,螺棱就越窄,这会造成动盘整体强度降低,缩短使用寿命。

1.4 螺旋槽道圈数

螺旋槽道圈数由阿基米德螺旋线方程决定[18],在动盘直径一定的情况下,螺槽圈数越多,槽道越长,可容纳的物料质量就越大,物料在盘式螺杆中运动的时间就越长,物料的受热与加工过程也越久。但较多的圈数也会限制螺槽的宽度与数量,此外,较大质量物料的旋转运动也会造成能量的损耗。因此,适当的螺槽圈数需要进一步研究探讨。

2 盘式螺杆塑化性能指标

参考此前的研究中关于盘式螺杆的理论分析以及多物理场建模仿真方法[18],根据仿真结果,对盘式螺杆塑化性能按指标进行定量分析。物理量指标包括:流体速度场、出口流速、剪切速率、压力、温度梯度、相变、动力黏度等。

流体速度场:流体速度场为盘式螺杆塑化空间内聚合物的流动速率大小及速度分布,流动速率越快,聚合物的塑化加工过程就越快。速度分布中出口附近的高速度区域越大越有利于熔融物料的流出,即流出速率越快,盘式螺杆的塑化能力越强。此指标可从仿真结果中实现数据可视化。

出口流速:出口流速即熔融聚合物在出口流出的速率,可以用来表示盘式螺杆塑化能力的大小。出口流速越大,表示盘式螺杆的塑化能力越大,生产效率越高。此指标可用仿真结果中盘式螺杆塑化单元出口处的平均速率表示。

剪切速率:在盘式螺杆进行塑化时,流体内部的剪切速率越大,其剪切效应越强,在物料玻璃态时越有利于物料的粉碎,但在熔融态时可能会因为物料受到剪切加热导致整体物料内部温度分布不均匀,严重情况下可能产生热分解现象。因此,应该控制熔体运动过程中的剪切速率以确保塑化质量。剪切速率可从仿真结果中实现可视化。

压力:塑化过程中盘式螺杆内压力分布的均匀性代表物料运动过程中的稳定性,压力梯度的均匀分布意味着聚合物受力的均匀分布。塑化单元的出口压力设置为零,压力最好均匀分布在盘式螺杆内部,以此保证在塑化过程中的每一阶段均有一定的压力使物料受压均匀,质量紧密。压力结果由仿真结果中压力等值面体现。

温度梯度:温度梯度体现的是盘式螺杆内聚合物的温度均匀性,与材料导热性相关。整体受热均匀的物料,其受热熔融相态转变稳定,塑化质量好。该结果由仿真结果中温度梯度等值线实现可视化。

相变:相变即盘式螺杆内聚合物由玻璃态向熔融态的转变,当其相变区域大且均匀分布时,聚合物的相变效果就越好。在流体传热物理场中添加相变接口,定义相一为玻璃态,相二为黏流态,物料的相变结果可由仿真数据结果实现可视化。

动力黏度:动力黏度即聚合物在运动时的黏度。由先前的研究[18]可知,动力黏度主要与温度及剪切速率有关,高温或高剪切状态下的物料动力黏度较小,低黏度状态的聚合物流动性更好,易于塑化加工及成型。该指标可由仿真结果实现可视化。

3 动盘结构优化及仿真分析

3.1 螺旋槽道数量

原型机动盘为双螺槽结构,由两条螺旋槽道构成。参考前文中关于槽道数量作用的分析,对同等规格的单螺槽动盘进行仿真模拟,其中除螺槽数量及因数量变化引起的槽道宽度变化外,其他结构参数与原型机动盘相同。将仿真结果与原型结构进行对比,研究螺槽数量对盘式螺杆塑化性能的影响。按照原型机动盘修改的单螺槽道结构如图1(a)~(b)所示,红色和蓝色部分为不同的槽道,将图中模型导入有限元仿真软件,物理场接口等相关设置同原型结构一致,整理结果并进行分析。

对比统一工艺参数进行仿真的速度场结果可知,单螺槽动盘速度区间为3.84×10-6~4.3 mm/s,双螺槽动盘速度区间为1.47×10-6~5.82 mm/s,双螺槽结构中流体流动速率较大,但单螺槽结构中流体流动速率并未出现大幅度的降低。流体速度分布对比如图1(c)~(d)所示,图中以速度最小值为1 mm/s进行筛选显示,单螺槽动盘与定盘之间的间隙产生了大面积的高速区域,但其流体整体速度大小并不具有优势,应结合更多数据综合考虑。单螺槽结构中流体的平均出口流速为1.25 mm/s,不及原型双螺槽结构的1.5 mm/s,但也未出现大幅度的降低。相同工艺参数下,单螺槽结构中流体的剪切速率为5.96×10-3~8.14 s-1,双螺槽结构为1.57×10-3~11.00 s-1,高剪切速率区为入口、出口、槽道边缘处。相变主要与温度相关,两种结构中聚合物的相变无明显差异。流体动力黏度对比见图1(e)~(f),单螺槽结构中聚合物的动力黏度分布虽然不同于双螺槽结构,但其分布趋势仍是入口、出口、槽道边缘处等位置动力黏度较低。

图1 不同动盘的结构和塑化性能Fig.1 Structure and plasticizing performance of different disk screws

3.2 螺旋槽道深度

螺旋槽道深度作为动盘螺槽的重要参数,对盘式螺杆塑化性能有关键影响。结合前文分析,对螺槽深度进行结构优化。已知动盘原型结构中螺槽入口深度和出口深度两个参数大小不同,分别为3.376、0.986 mm,具有入口深出口浅的螺槽结构特点。以原参数为中间值作参考,向两侧发散,设置6组动盘螺槽入口深度和出口深度,如表2所示。以表中出入口参数构建盘式螺杆,其它参数不变,以型号1、2、3、4、5、6区分。其中,3号模型为原型结构。将以上优化模型导入有限元仿真软件,保持边界条件设置的一致性,处理仿真结果并进行分析比较。

表2 槽道深度参数Tab.2 Channel depth parameters

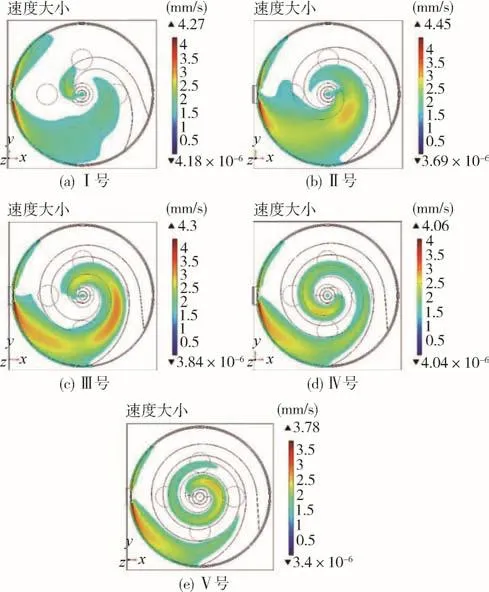

对各型号盘式螺杆内物料的流动速率大小及速度分布进行总结,速率大小取最大值,结合速度分布进行综合分析,各型号对应的速率最大值如表3所示。由表中数据可知,螺旋槽道的深度由浅变深的过程中,盘式螺杆内聚合物流动速率最大值逐渐升高,但达到原型结构的深度后,槽道深度的增加无法再有效提升聚合物的流动速率。改变螺旋槽道深度后,流体速度分布趋势基本一致,高速流动区为入口及入口周围的动盘定盘间隙,但其速度大小分布却有区别。对各型号动盘中流场速度进行2 mm/s以上的筛选显示,槽道深度越浅,相对的出口附近高速面积越大,但在3、4、5、6等型号动盘中,出口处的速度分布基本一致,即槽道深度增加到一定程度后流体流动速率没有明显的提高,如图2所示。

表3 不同型号动盘的塑化性能参数Tab.3 Plasticization performance parameters of different types of disc screws

图2 不同型号动盘的流体速度分布Fig.2 Fluid velocity distribution in different types of disc screws

不同型号动盘中流体出口流速和剪切速率如表3所示。从表中可以明显看出,螺槽深度越深时,出口流速越大,增大螺槽深度有利于提高盘式螺杆的出口流速。剪切速率最大值总体上随螺槽深度增加而增加,但原型结构剪切速率最大,且槽道深度增加到一定程度后,剪切速率变化趋向于平稳。动盘槽道结构只改变了深度这一参数时,剪切速率的整体分布基本相同,高剪切速率分布在入口、出口、槽道边缘处。

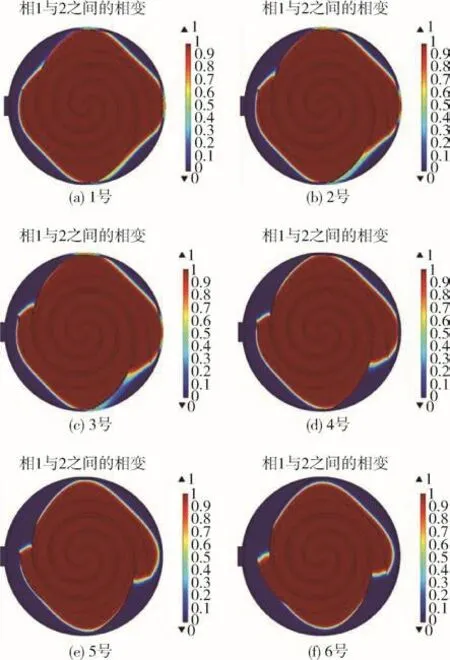

在相同工艺参数下研究动盘螺槽深度对相变的影响,各型号螺杆的相变情况如图3所示。可以明显看出,随着螺槽深度增加,动盘中物料厚度增加,相变面积逐渐减小。

图3 不同型号动盘中物料的相变Fig.3 Phase transition of the material in different types of disc screws

对各型号螺槽仿真结果中的流体动力黏度进行分析发现,因为各动盘结构相近,其动力黏度分布基本相同,不过由于螺槽深度变化,造成了部分区域内物料动力黏度的差距。仅取槽道深度最浅的1号与最深的6号进行对比,如图4所示。从图可以看到,槽道深度较浅的结构内物料的动力黏度略小于槽道深度较深的结构,但分布趋势相同,低黏度区为入口、出口、槽道边缘处。

图4 1号和6号动盘的流体动力黏度Fig.4 Fluid dynamic viscosities in type 1 and type 6 disc screw

综合上述关于动盘螺槽深度相关仿真结果,可以看出螺槽深度与流体流动情况的相关性,即螺槽越深,同时加工的物料质量就越大,流体流动速率越大,出口流速越大,但较大的深度并不利于物料的加热及流动。同时,螺槽越浅,出口附近的流体流动速率越大。为了在加工物料量和物料熔融效率间取得平衡,尝试探究入口深槽道与出口浅槽道结构的塑化性能。设计槽道入口深度为6.750 mm,出口深度为0.329 mm,其余结构参数保持一致,构建双螺槽动盘,并将其导入数值仿真软件,相关物理场接口设置与原型保持一致。

对比优化结构与原型结构的动力黏度分布发现,优化结构中除出口附近流体的高剪切速率导致其动力黏度略低外,其余区域分布一致。流体速度分布对比如图5(a)~(b)所示,可以看到,在同样工艺参数下,流体流动速率最大值为4.56 mm/s,低于原型结构的5.82 mm/s。对流动速率进行2 mm/s的筛选显示,优化结构的槽道深度虽然速度最大值较小,但在出口附近的流体流动速率明显较大。优化结构中流体的平均出口流速为2.1 mm/s,高于原型结构的1.5 mm/s。优化结构中流体的剪切速率最大值为9.74 s-1,其对比如图5(c)~(d)所示,可明显看出,以1 s-1为最小值进行筛选时,优化结构出口附近流体的高剪切速率范围及大小明显增大。取相同工艺参数下的相变仿真结果进行对比,如图5(e)~(f)所示,优化结构中物料的相变略优于原型结构的相变。这是因为结构特点所致,优化结构中的物料在加热点附近的流体流动速率和剪切速率较原型结构要高,会升高物料温度,改善相变,但是这个作用影响很小。相变主要取决于温度,因此当加工温度较高时,两者的相变基本一致。

图5 不同动盘的塑化性能Fig.5 Plasticizing performance of different disc screws

由上述盘式螺杆槽道深度参数的仿真研究可知,槽道深度越深,可同时加工的聚合物就越多,出口流速就越大,但较大的深度不利于物料受热熔融,较浅的槽道结构则有利于物料的受热熔融,故采用较深的槽道入口与较浅的槽道出口的螺杆结构,此时出口流速较高的同时也保证了物料受热的均匀性。

3.3 螺旋槽道宽度

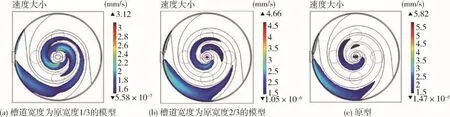

螺槽宽度是动盘的重要参数,螺槽宽度的增加会增大盘式螺杆内加工物料的质量,但受限于原型结构中双螺槽这一结构特点及其他相关参数限制,螺槽宽度并不能无限增大,故螺槽宽度仅取原型结构中宽度的2/3与1/3两种规格进行建模和仿真分析。将螺槽宽度分别为2.201 mm与4.402 mm的几何模型导入有限元仿真软件,如图6所示,红色区域为槽道,其余物理场接口等设置保持与原型结构一致。

图6 不同槽道宽度研究模型Fig.6 Study models of different channel width

螺槽宽度减小后,流体出口流速分别为0.899、1.304 mm/s,均小于原型结构的1.5 mm/s,即螺槽宽度减小时出口流速也相应降低。3种螺槽宽度下流体速度分布如图7所示,可以看到在同样工艺参数下,两种新螺槽宽度动盘的最大流体流动速率分别为3.12、4.66 mm/s,低于原型结构的5.82 mm/s。筛选显示流体流动速率1.5 mm/s以上的速度区域分析速度分布,可明显看出,螺槽宽度变窄时,靠近动盘中心区域的流体流动速率略有增大。改变螺槽宽度后动盘中流体的剪切速率分别为5.58、7.73 s-1,均低于原型结构的11.00 s-1。因只改变了螺槽宽度,其他参数未变,故流体剪切速率分布与原型一致,入口、出口、槽道边缘处仍为高剪切区。经过仿真分析发现相变与动力黏度两指标与原型结构基本一致。

图7 不同槽道宽度动盘的流体速度分布Fig.7 Fluid velocity distribution in disc screws with different channel widths

3.4 螺旋槽道截面

螺旋槽道截面形状是动盘的一个重要结构参数。原型机动盘螺槽截面为宽约7 mm,高度在1~3 mm之间变化的矩形。螺槽截面形状会影响槽道内物料的运动情况,为研究螺槽截面形状对盘式螺杆塑化性能的影响,改变螺槽截面形状建立新型的盘式螺杆模型进行仿真。在改变截面形状时,保证螺槽深度与底面宽度与原型结构一致,依照此标准设计了4种不同的螺槽截面形状,如图8所示,图8(a)~(d)中动盘横截面面积依次减小,红色蓝色区域为不同的槽道,对这4种结构分别进行仿真,边界条件等物理场接口设置同原型结构仿真保持一致。

图8 不同螺槽截面形状动盘模型Fig.8 Models of disk screws with different cross sections

在统一的工艺参数下,图8(a)~(d)所示的动盘中流体流动速率最大值分别为1.4、1.38、0.854、1.26mm/s,均小于盘式螺杆原型结构的1.5 mm/s。以上4种新式截面面积逐渐减小,但其流体流动速率最大值中半圆形截面动盘的数值却是最小的。流体速度分布如图9所示,以1.5 mm/s的流动速率大小为最小值筛选显示,除半圆形槽道整体流动速率较慢外,整体趋势为横截面面积越小,高速流动区域越大,盘式螺杆中心的物料流动速率越大。新型动盘中流体出口流速均小于原型结构。新型动盘中流体剪切速率分别为8.75、7.84、5.11、7.38 s-1,均小于原型动盘的11 s-1。新型动盘的流体剪切速率分布与原型槽道结构基本相同,高剪切区域基本为盘式螺杆入口、出口、槽道边缘处。结合相变分布结果数据进行分析发现,新型动盘的相变与原型槽道结构基本无异。

图9 不同螺槽截面形状动盘的流体速度分布Fig.9 Fluid velocity distribution in disk screws with different cross sections

相同工艺条件下的不同螺槽截面形状动盘中流体的动力黏度如图10所示。可以看到,半圆形截面动盘中流体的动力黏度明显低于其它形状截面,说明半圆形槽道结构可有效提高盘式螺杆加工时槽道内聚合物的流动性。但半圆形槽道结构进行塑化加工时,整体螺杆内物料的流动速率较小,出口流速较低。

图10 不同螺槽截面形状动盘的流体动力黏度分布Fig.10 Fluid dynamic viscosity distribution in disk screws with different cross sections

3.5 螺槽圈数

盘式螺杆槽道的基本结构由阿基米德曲线决定,在对动盘进行三维建模时,存在螺槽圈数这一结构参数。在动盘直径一定的情况下,圈数在一定程度上决定了螺槽的长短。参考原型结构的螺槽圈数(1.42),以1.42为中间值向两侧取值,由于双螺槽结构的动盘在直径一定,螺槽宽度一定的条件下,圈数只能进行微小增大,故选用单螺槽结构的动盘进行仿真研究。保持其它结构参数不变,单螺槽结构的螺槽圈数取值如表4所示。对不同型号的单螺槽动盘进行建模,导入有限元仿真软件,边界条件等物理场接口设置与原型保持一致。单螺槽动盘模型如图11所示,其中红色区域为槽道。

图11 不同型号动盘模型Fig.11 Model of different types of disc screws

表4 各型号螺槽圈数Tab.4 Number of turns of each type of spiral channels

不同型号动盘中的物料在相同工艺参数下流动速率最大值如表4所示。由表可知,II号动盘中流体流动速率最大值最高,并且随着螺槽圈数的增加,流体流动速率最大值逐渐减小。不同型号动盘的流体速度分布见图12,图中以速度1.5 mm/s筛选显示,由图可知当螺槽圈数较小时,物料会在动盘与定盘之间的间隙内以较高的速率进行流动,随着螺槽圈数的增加,槽道空间在盘式螺杆内增长,螺杆内物料逐渐按槽道形状进行流动。

图12 不同型号动盘的流体速度分布Fig.12 Fluid velocity distribution in different types of disc screws

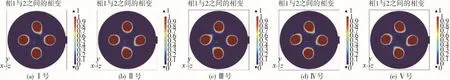

设置不同型号动盘的仿真条件一致,动盘中流体流动速率、出口流速和剪切速率的最大值如表4所示。可以看到,动盘出口流速总体上随螺槽圈数的增加而减少,II号动盘中流体的出口流速最大。随着螺槽圈数不断增加,动盘中流体剪切速率最大值呈逐渐减小的趋势。分析不同型号动盘的流体剪切速率分布发现,高剪切速率的主要分布区域为入口、出口、槽道边缘处,各型号无明显不同。不同型号动盘中流体压力分布如图13所示,可以看到当螺槽圈数越多时,流体压力分布越均匀。

图13 不同型号动盘的流体压力分布Fig.13 Fluid pressure distribution in different types of disc screws

将上述不同型号动盘模型在同一工艺参数下进行仿真,其相变的分布结果如图14所示。可以看到,在相同工艺参数下进行加工时,随着螺槽圈数越多,相变区域的流动趋势就越明显。在流体动力黏度方面,低黏度区域主要为加热点及单螺槽结构的高剪切处,不同型号动盘中流体动力黏度分布趋势基本一致。

图14 不同型号动盘中物料的相变分布Fig.14 Material phase transition distribution in different types of disc screws

3.6 分析与讨论

基于以上结果进行分析总结,发现规律如下:

(1)在动盘直径一定的情况下,螺杆结构参数中的槽道数量影响盘式螺杆输送能力的大小。在统一仿真条件下,单螺槽盘式螺杆的输送能力及物料出口流速均低于双螺槽盘式螺杆。

(2)在动盘其他相关参数与仿真条件一致的情况下,槽道深度的增大可以在一定程度上提高整体物料的流动速率与出口流速,但增大槽道深度不利于物料热量的传递,有碍于物料的塑化。采用最深入口与最浅出口结构可有效提高螺杆中物料出口平均流速。

(3)在动盘其他相关参数与仿真条件一致的情况下,槽道宽度的减小会造成物料整体流动速率和出口流速的降低。

(4)在动盘其他相关参数与仿真条件一致的情况下,在4种不同槽道截面形状动盘结构中,随着槽道横截面积的减小,物料整体流动速率与出口流速均减小。但在动力黏度方面中,半圆形截面动盘中物料的动力黏度较低,有利于塑化加工。

(5)在动盘其他相关参数与仿真条件一致的情况下,改变螺槽圈数,发现动盘中物料流动速率及出口流速随槽道长度的增加而减小,然而螺槽越长,相变区域的流动就越明显。

基于上述规律,保持动盘直径、槽道的矩形截面和圈数不变,通过减小槽道宽度至原型结构的2/3的方法留出空间,增加一条槽道,转变为三螺槽结构动盘。对其进行建模如图15(a)所示,其中红色、蓝色、绿色区域为不同的槽道,将此优化模型导入有限元仿真软件,保持边界条件及物理场接口设置的一致性,处理仿真结果数据并进行比较。

由仿真结果可知,三螺槽动盘的流体整体流动速率最大值为5.55 mm/s,略低于原型结构的5.82 mm/s。其流体速度分布图15(b)所示,对流动速率以1.5 mm/s筛选显示,三螺槽动盘中物料整体流动速度不低,且高速流动区域集中在出口附近。三螺槽动盘的流体出口流速为3.595 mm/s,远高于原型动盘结构的1.5 mm/s。三螺槽动盘的流体剪切速率最大值为8.00 s-1,剪切速率分布图15(c)所示。由剪切速率分布图可看出,三螺槽动盘的高剪切速率主要分布在入口、出口、槽道边缘处,且出口处高剪切速率呈片状分布,有效降低了出口处物料的动力黏度。三螺槽动盘内流体的压力分布如图15(d)所示,可知三螺槽动盘中的流体压力分布更为均匀,可有效对盘式螺杆内各阶段物料进行挤压。三螺槽动盘中物料的物料相比原型结构明显更具有流动趋势,其相变分布如图15(e)所示。三螺槽动盘的流体整体动力黏度如图15(f)所示,结合剪切速率分布图可知,三螺槽结构中流体的高剪切速率造成螺杆内入口及槽道内物料的动力黏度下降。由此可知,通过缩小动盘原型结构中的槽道宽度而留出空间构造3条螺旋槽道的优化动盘结构在仿真结果中的各项物理量显示,该优化结构动盘具有良好的塑化性能。

4 结论

(1)在统一仿真条件下,单螺槽盘式螺杆的输送能力及物料出口流速均低于双螺槽盘式螺杆;在动盘其他相关参数与仿真条件一致的情况下,槽道深度的增大可以在一定程度上提高整体物料的流动速率与出口流速,但增大槽道深度不利于物料热量的传递,有碍于物料的塑化,采用最深入口与最浅出口结构可有效提高螺杆中物料出口平均流速;槽道宽度的减小会造成物料整体流动速率和出口流速的降低;随着槽道横截面积的减小,物料整体流动速率与出口流速均减小,半圆形截面动盘中物料的动力黏度较低,有利于塑化加工;动盘中物料流动速率及出口流速随槽道长度的增加而减小,然而螺槽越长,相变区域的流动就越明显;

(2)通过缩小动盘原型结构中的槽道宽度而留出空间构造3条螺旋槽道的三螺槽的动盘优化结构,其塑化性能与原型结构相比得到了一定提升,为盘式螺杆微注塑机设计提供了理论依据和技术手段。