在役埋地聚乙烯给水管道自然老化行为研究

2022-03-07张学敏冯金茂姚钟梁钟明强

张学敏,侯 林,冯金茂,姚钟梁,钟明强

(1.长安大学材料科学与工程学院,西安 710064;2.浙江伟星新型建材股份有限公司,浙江 临海 317000;3.浙江工业大学材料科学与工程学院,杭州 310014)

0 前言

PE管道具有质轻、价廉、耐候、耐腐蚀性能优异和使用寿命长等优点,被广泛应用于给排水、燃气输送等领域。然而,由于氧化作用,在实际服役中PE管道的性能必然会随着服役时间的延长而下降,最终导致爆管事故的发生[1]。因此,研究PE管材在服役状态下的自然老化对管材的实际应用及寿命预测具有重要意义。目前,PE管道的自然老化行为研究大多通过在不同地区对PE管材进行户外自然暴露试验开展[2],所得到的自然老化规律适用于PE管材户外贮存工况。然而,PE管道埋地使用时一般不会发生光氧老化,埋地用PE管道实际服役时的老化规律与其在户外自然暴露下的老化规律是否一致尚待考察。由于实际服役管材不易获取,并且现实中几乎难以获取服役工况、管材规格基本一致的不同服役时间管材。因此,目前对于实际服役管材老化行为的研究仅有少量报道,并且部分研究存在不同年限管材间差异大导致的测试结果对比性较差的问题,如管材种类(燃气管与给水管)不一致[3]、管材等级(PE80级与 PE100级)不一致[4]等;同时,部分研究存在缺乏结构与性能的关联研究[5]等问题。本文以临海伟星新型建材有限公司提供的已在我国台州地区实际服役7~12年的埋地给水管道为研究对象,通过微观结构表征、热性能测试、力学性能测试及形貌表征等多种测试方法,以期获得埋地PE给水管道在实际服役环境下微观结构和宏观性能的演变规律,从而为埋地PE给水管道的安全服役和寿命预测提供相关依据。

1 实验部分

1.1 主要原料

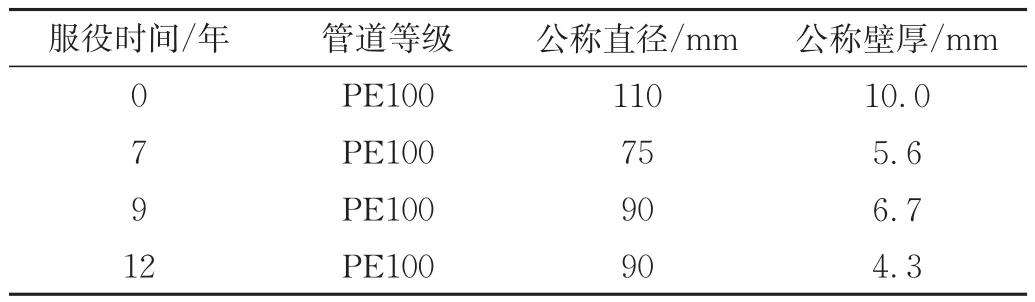

实验原料取自在我国台州地区供水管网中服役7~12年的埋地用给水管道,管道均由临海伟星新型建材有限公司生产,且均符合GB/T 13663—2000,管材信息如表1所示。为便于对比,以2021年生产的未服役的商用给水管道(管道等级为PE100)的性能数据作为已服役管材的原始性能数据。

表1 管材信息Tab.1 Information of pipeline

1.2 主要设备及仪器

全自动哑铃制样机,DSM751A,深圳万测实验设备有限公司;

万能试验机,ETM104B,深圳万测实验设备有限公司;

熔体流动速率试验机,MFI452,深圳万测试验设备有限公司;

同步热分析仪,SDT650,美国TA公司;

DSC,DSC200F3,德国耐驰仪器制造有限公司;

FTIR,BRUKER TENSOR II,德国布鲁克光谱仪器有限公司;

SEM,S⁃4800,日本日立有限公司。

1.3 样品制备

依据GB/T 1040.2—2006将不同服役时间的管材机械加工成拉伸I型试样。

1.4 性能测试与结构表征

红外光谱分析:切取管内壁薄片进行测试,测试范围 400~4 000 cm-1,分辨率4 cm-1,扫描次数32次;采用1 465 cm-1作为标定峰对谱图中的特征峰进行归一化处理[6];羰基指数和羟基指数分别由1 738 cm-1和3 400 cm-1处的峰面积计算得到;

热重分析:从管内壁切取试样约5~10 mg,放入氧化铝坩埚中进行测试,升温速率10°C/min,试验温度30~650°C,保护气氛为氮气;

熔体质量流动速率(MFR)测试:从管材内壁切取适量试样,按照GB/T 3682—2018进行测试,试验温度190 °C,负荷5 kg,切段时间间隔120 s;

OIT测试:从管材内壁切取适量试样,按照GB/T 19466.6—2009进行测试,升温速率20°C/min,最高温度210°C,氮气和氧气流量50 mL/min;

微观形貌分析:将管材内壁进行喷金后,采用SEM进行形貌观察;

拉伸性能测试:按照GB/T 1040.2—2006进行测试,拉伸速率为1 mm/min。

2 结果与讨论

2.1 微观结构

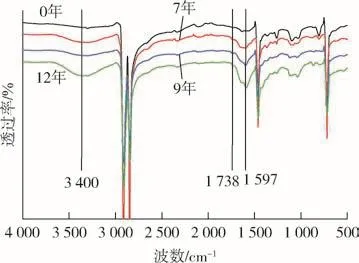

不同服役时间管材的FTIR谱图如图1所示,可以看到在717、1470、2 845、2 915 cm-1处的吸收峰为PE的亚甲基特征吸收峰。在1 700~1 800 cm-1羰基吸收带范围内,仅在1 738 cm-1处出现一个吸收峰,该峰与酯羰基C=O伸缩振动相匹配,表明管材在服役过程中的氧化产物主要是酯类物质,这与Frank等[3]对已服役30年左右的PE管材测得的红外结果一致。此外,在1 597 cm-1处出现了一个强吸收峰,该峰对应于吸收水的弯曲振动[7],并且随着服役时间的延长,其吸光度明显增加,这与Whelton等[5]对已服役7~25年的PE给水管道测得的红外结果一致,表明管材在服役过程中管内水分会渗入管内壁。PE材料表面通常是疏水的,而在潮湿条件下,疏水性会逐渐丧失,并且羰基的部分形成还会增加PE的亲水性[8]。

图1 不同服役时间管材的FTIR谱图Fig.1 FTIR spectra of PE pipes under different service time

本实验将PE管材在服役过程中的特征谱带变化与老化行为相联系进行研究,从图2可以看出,在服役初期0~7年,由于PE管材受到抗氧化剂的保护,自由基扩散受阻,因此与老化行为相关的特征峰吸光度基本不变,说明管材在这一时期处于物理老化阶段。在服役中期7~9年,不饱和基团亚乙烯基(875 cm-1)的相对吸光度显著增加,这可能是由于叔烷基发生β断裂所形成[9]。不饱和双键通常在聚烯烃老化过程中的第一步产生[10],说明管材在这一阶段开始发生化学老化,但反应程度较低。化学老化的氧化反应遵循自动氧化机理,包括链引发、链增长以及链终止3个过程[11],表示链增长过程中间产物羟基含量的羟基指数和代表链终止产物酯羰基含量的羰基指数缓慢增加[图2(c)],均证实了管材开始发生自动氧化反应。服役后期9~12年,亚乙烯基和断链特征峰顺式R'CH=CHR中C=C伸缩振动(1 650 cm-1)的相对吸光度均大幅度增加,说明断链在这一阶段持续加剧,此时管内抗氧化剂含量已降至较低水平,氧化作用持续增强,长链中出现的弱点不断增加促使断链的发生[12]。羟基指数在这一阶段增加了136.73%,证实了管材发生了剧烈的氧化反应。

图2 不同服役时间PE管材特征峰的变化Fig.2 Variation of characteristic peak content of PE pipes under different service time

通过以上分析,可见埋地PE给水管道在实际服役环境中老化过程可分为3个阶段:物理老化阶段(0~7年)、化学老化初始阶段(7~9年)和化学老化增强阶段(9~12年)。在物理老化阶段主要发生抗氧化剂与自由基反应,阻碍PE管材的氧化降解;在化学老化初始阶段,随着抗氧化剂含量逐渐降低,PE开始发生自动氧化反应,产生少量氧化产物酯羰基;在化学老化增强阶段,抗氧化剂含量进一步降低,在化学老化初始阶段积累的烷基自由基浓度逐渐增加,不断加速自动氧化循环,断链程度持续加剧,管材发生剧烈的氧化降解反应。

2.2 热稳定性能

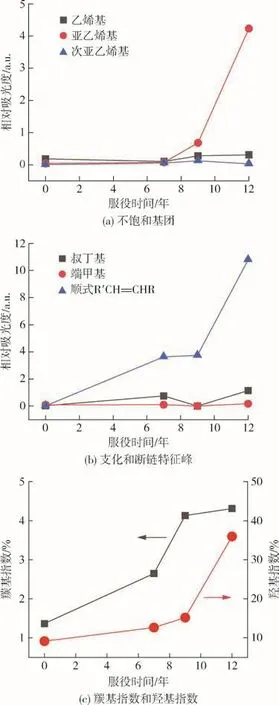

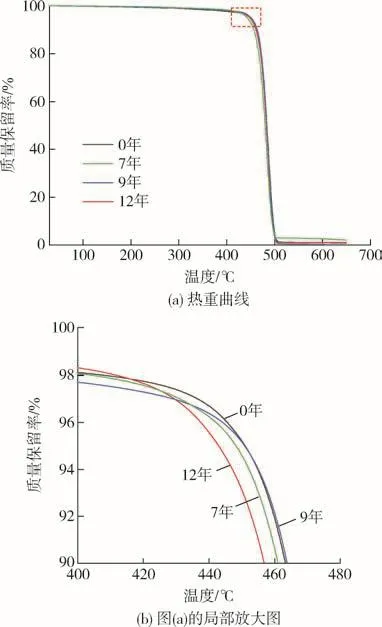

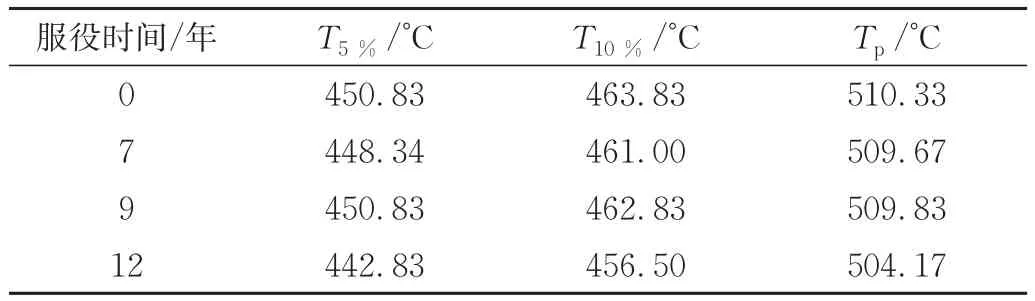

不同服役时间管材的热重曲线如图3所示。可以看出,管材的热重曲线变化基本一致且只有一个失重台阶,表明埋地PE给水管道在服役过程中的热降解是一个一步过程[13],这与无规断链和自由基的形成有关[14]。不同服役时间管材的热分解特征温度如表2所示,可以看出,在服役初期及中期(0~9年),管材失重5%时的温度(T5%)、失重10%时的温度(T10%)、发生最大失重时的温度(Tp)均表现出先降低后增加的变化规律,但最大变化不超过0.55%,说明管材在这一阶段受抗氧化剂保护,其热稳定性基本不变。管材热稳定性在服役前期(0~7年)的略微下降可能是由于支化度增加,导致管材中具有更多不稳定的叔碳[15],从而为早期降解反应的启动提供了可能。图2(b)中服役前期(0~7年)管中支化特征峰叔丁基含量的轻微增加证实了上述猜测。在服役中期(7~9年),由上一阶段PE分子断链产生的一部分短链在这一阶段发生了交联反应,从而提高了管材的热稳定性[16]。在服役后期(9~12年)管材的T5%降低了8°C,说明管材热稳定性出现了明显的降低,这是由于随着服役时间增加,管中抗氧化剂含量急剧降低,氧化程度逐渐加强,自由基浓度增多,大分子链开始无规断链,最终导致热稳定性下降[17]。

图3 不同服役时间PE管材的热重曲线Fig.3 TG curves of PE pipes under different service time

表2 不同服役时间PE管材的热稳定性Tab.2 Thermal stability of PE pipes under different service time

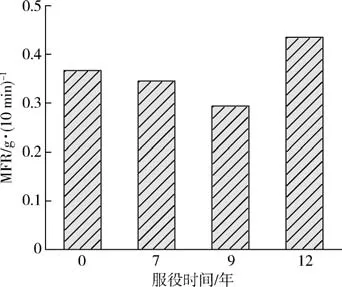

2.3 MFR

PE管材在服役过程中,氧化降解会引起聚合物中的断链和交联,进而导致分子量发生变化。MFR与分子量成反比,因此可用不同服役时间管材的MFR值判定管材的老化行为。不同服役时间管材的MFR值变化如图4所示。可以看出,在服役初期及中期(0~9年),管材的MFR值逐渐减小,说明管材分子量增加,PE管材在这一阶段主要发生交联反应。结合2.1节FTIR测试结果分析,交联可能是由于PE分子中支链发生了断裂产生了自由基,与氧发生反应,产生过氧化物和氢过氧化物类型的自由基,这些产物可作为交联剂引发交联反应[18⁃19],导致 PE交联密度增加,分子量增加。在服役后期(9~12年),MFR值上升了48.04%,表明管材分子量急剧降低,断链成为主导反应。管材服役9年后,氧化程度逐渐增强,过氧化氢、羰基和来自键断裂或夺氢的各种自由基含量不断增多,这些化学结构对PE分子结构的降解有显著的促进作用[9],因此PE管材在服役后期降解和断链反应加剧,促使分子量不断降低,MFR值上升。

图4 不同服役时间PE管材的MFRFig.4 MFR of PE pipes under different service time

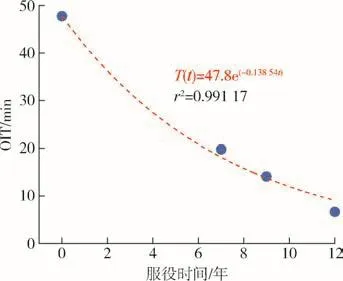

2.4 OIT

OIT值可以反映PE管材中抗氧化剂的消耗程度。图5为OIT随服役时间的变化,从图中可以发现随着服役时间的延长,OIT呈指数性下降,并且服役12年管材的OIT值仅为6.7 min,远低于GB/T 13663—2000中OIT的规定值(≥20 min),说明管材在12年服役期内抗氧化剂在快速消耗。PE中抗氧化剂的消耗遵循一级衰减模式[20],如式(1)所示:

图5 不同服役时间PE管材的OITFig.5 OIT of PE pipes under different service time

式中T(t)——服役t年管材的OIT值,min

s——抗氧化剂的消耗速率,年-1

若管材中不残留抗氧化剂时的OIT值为1.7 min,则可通过式(1)可计算出管材中抗氧剂耗尽时间为24.08年。抗氧化剂的消耗过程约占据PE总寿命的75%[21],则可推算出PE给水管道的服役寿命约为32.11年。然而,PE给水管材的预期服役寿命一般超过50年,预期抗氧化剂寿命则至少为37.5年。这表明管材在实际服役环境中可能受到了多种环境介质的综合作用加速了抗氧化剂的消耗。管内输送的水可能是导致抗氧化剂快速消耗的主要原因:一方面,水与抗氧化剂发生水解反应,促使抗氧化剂快速消耗;另一方面,水可能会干扰炭黑对抗氧化剂的吸附作用,从而增加抗氧化剂的表观扩散系数并增加其消耗量[22]。此外,自来水中的消毒剂氯也会对抗氧化剂产生较强的化学侵蚀作用,从而进一步加速抗氧化剂的消耗。

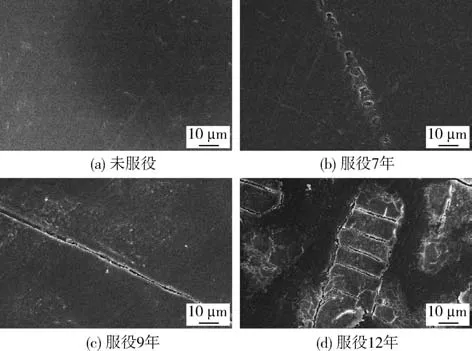

2.5 微观形貌

图6为不同服役时间管材内壁的微观形貌。未服役管表面平整,无微裂纹等缺陷,而服役7年的管壁在线性方向上间隔出现了多个微小的孔洞,这些孔洞可能是由于管材表面老化降解后碎片的脱离引起的[23],但管壁表面其他区域仍然光滑平整,说明此时管材老化程度较低。服役9年后,管壁表面出现了一条长裂纹,其可能是由图6(b)中的孔洞相互连接形成的。裂纹的出现可以归因于表层力学强度的恶化和试样中存在的各向异性内应力之间的竞争效应[24]。一旦力学强度不能再承受内应力[25],就会出现细小的裂纹。此外还可以发现服役9年管材出现局部表面损伤形貌,这可能由于自来水中氯的化学侵蚀导致的[26]。随着服役时间的增加,氧化程度持续增加,裂纹相互连接并最终形成了图6(d)中龟裂形貌,表明此时管材表面已发生了明显的老化降解。裂纹在服役后期(9~12年)短时大量形成的原因可以由降解辅助裂纹扩展机制[27]解释,裂纹向基体内部扩展到一定程度时,停止生长,随后极具侵略性的氧化物开始攻击裂纹壁附近的材料,裂纹将进一步扩大;并且由于氧化已经不仅仅在表面发生,还在扩展到基体内部的裂纹壁处发生,老化层厚度将快速增长,因此可以在图6(d)中看到裂纹附件出现大量的二次裂纹,并且局部区域已形成高度降解物质。

图6 不同服役时间管材的表面形貌Fig.6 Surface morphologies of PE pipes under different service time

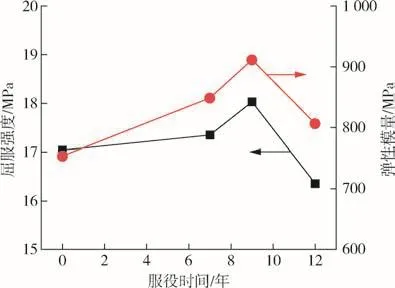

2.6 力学性能

不同服役时间下管材的力学性能变化如图7所示。可以看出,在服役9年内,管材的力学性能随服役时间的增加而增加;但是当管材服役9年之后,其屈服强度和拉伸模量均出现了大幅下降。这是由于服役初期PE管材发生了一定程度交联,限制了分子链的相互运动,从而提高了强度;当服役至9年后断链成为主要反应,导致分子链段的减少、链缠结密度下降,从而强度降低[28]。

图7 不同服役时间管材的力学性能Fig.7 Mechanical properties of PE pipes under different service time

3 结论

(1)埋地PE给水管道在服役12年过程中可以大致分3个老化阶段,即物理老化阶段(0~7年)、化学老化初始阶段(7~9年)和化学老化增强阶段(9~12年);在物理老化阶段管材在抗氧化剂保护下其微观结构和宏观力学性能基本不变;在化学老化初始阶段,管材中氧化程度逐渐增加,管材开始发生自动氧化反应,但反应程度较低,交联反应为主要反应,热稳定性和拉伸性能增加;在化学老化增强阶段,抗氧化剂含量已降至较低水平,氧化程度急剧上升,加速了自动氧化循环,断链成为主要反应,热稳定性和力学性能快速降低,表面生成大量裂纹;

(2)埋地PE给水管材在实际服役过程中主要的氧化产物为酯类物质(1 738 cm-1),并且由于水向管材基体的渗入,会在1 597 cm-1处形成一个吸收水的弯曲振动强吸收峰;

(3)当以OIT=1.7 min作为抗氧化剂耗尽指标、通过一阶衰减模型对OIT曲线进行拟合时,得出管材在服役过程中抗氧化剂耗尽时间为24.08年,并推算出管材服役寿命为32.11年。