方管短玻璃纤维增强聚丙烯高压水穿透行为研究

2022-03-07柳和生黄兴元匡唐清陈忠仕

黄 微,柳和生,2,∗,黄兴元,张 伟,匡唐清,陈忠仕

(1.南昌大学聚合物成型研究室,南昌 330031;2.东华理工大学江西省聚合物微/纳制造与器件重点实验室,南昌 330013;3.华东交通大学机电与车辆工程学院,南昌 330013)

0 前言

流体辅助注射成型(FAIM)是在传统注射成型(CIM)工艺上发展起来的一种成型中空制品的新兴工艺[1⁃2]。与 CIM 相比,FAIM 在其基础上加入了流体辅助介质,使得其优势更加明显,如:成型周期短、产品质量轻、节省原材料降低成本等[1⁃2]。FAIM 主要包括水辅助注射成型(WAIM)工艺和气体辅助注射成型(GAIM)工艺[3]。由于水的独特性质,使得WAIM相较GAIM具有了独特的优势,如:水的不可压缩性使WAIM制品壁厚更均匀、表面更光滑;水的热导率是氮气的40倍以及比热容是氮气的4倍,从而使得WAIM成型周期更短。同时,水的低成本进一步降低了WAIM 的生产成本[4⁃6]。

鉴于WAIM显著的优势,许多学者对其进行了深入的研究。Liu等[7]通过实验研究了熔体温度、模具温度、水温、水压、注水延迟时间以及熔体短射量对具有尺寸变化的聚丙烯圆管件的残余壁厚及中空率的影响;Sannen等[8]探究了熔体参数(选用高密度聚乙烯和聚丙烯)以及工艺参数对制件质量的影响,发现熔体温度、注水延迟时间和水压对零件缺陷的形成影响显著;Yang等[9⁃10]探究了工艺参数对圆管件中空率的影响程度,发现短射量、水压和熔体注射温度对中空率的影响较大,而注水延迟时间和模具温度的影响不明显。随着对材料性能要求的提升,研究者将短玻璃纤维增强聚合物复合材料引入WAIM,相较纯树脂,其具有强度、硬度、模量和耐热性能高等优异性能[11⁃12];Huang等[13]研究了WAIM中圆截面管件纤维增强聚丙烯制品厚度上的纤维取向,发现高压水可以促进纤维取向,改善它们的力学性能;匡唐清等研究了工艺参数以及玻璃纤维含量对玻璃纤维增强聚丙烯WAIM圆管件宏观性能和微观性能的影响,发现纤维含量对WAIM管件壁厚影响显著[14⁃18]。

然而,现阶段关于短玻璃纤维增强聚合物复合材料WAIM的研究主要集中在圆管件纤维取向上,对管件中的高压水穿透行为及其影响机理还未明晰,并且研究中大部分使用的是圆管件。但是,方管件也是生活中常见的制品[19],而方管件与圆管件相比,其突出的4个直角对管件质量产生何种影响以及高压水在方管件中如何影响的也还未知。因此,为了探究玻璃纤维增强聚丙烯复合材料方管在WAIM中的高压水穿透机理,本文通过实验研究了WAIM中的3个成型工艺参数(熔体注射温度、注水延迟时间和注水压力)对宏观现象(残余壁厚及中空截面形状)的影响机理,以期获得最佳参数,为方形截面管件实际生产提供参考。

1 实验部分

1.1 主要原料

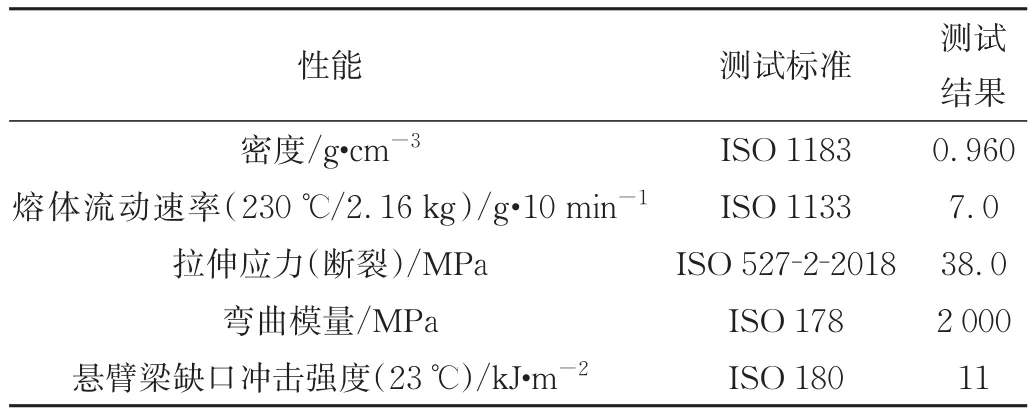

短玻璃纤维增强聚丙烯复合材料,SB224⁃1,纤维含量为10%(质量分数),荷兰LyondellBasell公司。该材料具有优异的刚度、强度、抗撞击性以及良好的可加工性和流动性,其主要性能参数如表1所示。

表1 实验材料性能参数Tab.1 Property parameters of the experimental material

1.2 主要设备及仪器

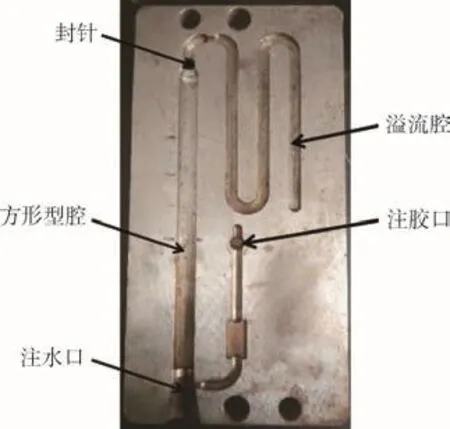

实验系统包括模具、注射系统、注水系统等。方管模具结构见图1,主型腔截面尺寸为16 mm×16 mm,总长为240 mm,溢流腔的直径为10 mm,模具结构由注胶口、注水口、方形型腔和溢流腔4个部分组成。其实验过程为:首先注塑机通过注胶口将熔体注入到方形型腔中,在熔体注满型腔后,在设定的注水延迟时间下,打开水针,将高压水从注水口注入型腔,高压水在型腔芯部穿透,推动型腔内的熔体向前流动,水的穿透压力将型腔内的多余熔体推向溢流腔,从而在型腔中形成中空制件。

图1 模具图Fig.1 Picture of the mold

1.3 实验方法

(1)工艺参数

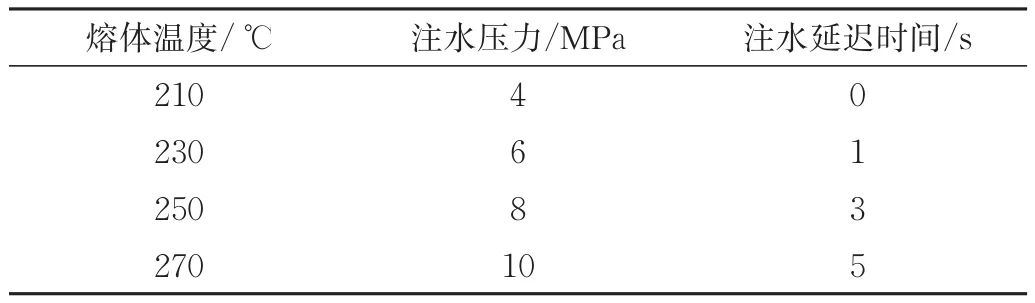

主要采用表2中的工艺参数,用单因素法研究OWAIM中3种工艺参数(注水压力、熔体温度和注水延迟时间)对水穿透截面形状和残留壁厚的影响,其中230℃、8 MPa和1 s为基本实验参数。

表2 溢流法水辅助注射成型实验参数Tab.2 Experimental parameters of OWAIM

(2)残余壁厚的测量

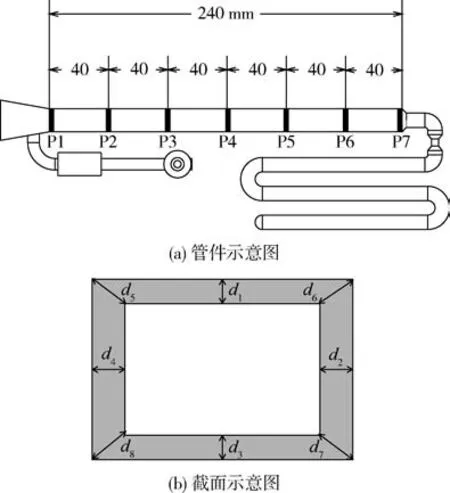

对模具型腔截取7个位置(P1~P7),如图2(a)所示,其中P1~P3、P3~P5、P6~P7分别为高压水穿透的前段、中段、后段。对于残余壁厚的测量方式如图2(b)所示,为了数据的准确性,对各位置处的数据进行3次测量后求平均值,取为直线边上的残余壁厚平均值(单位为mm),按式(1)计算:

图2 制样示意图Fig.2 Schematic diagram of the sample

取为对角线处的残余壁厚均值(单位为mm),按式(2)计算:

为更直观显现出各工艺参数对方管型腔水辅助注射成型制件的影响,将不同参数下的ˉ与进行累加求均值得出总残余壁厚,如式(3)所示:

Rwt——总残余壁厚,mm

(3)穿透截面的获取

穿透过程分为前中后段,为更有针对性地比较,对水穿透截面的获取主要考虑制件穿透中段与后段交接处,即图2(a)中P5处的截面。

2 结果与讨论

2.1 熔体注射温度的影响

为研究熔体注射温度对制件质量(制品残余壁厚和截面形状)的影响,将熔体注射温度设置为210、230、250、270℃,其他参数保持不变。熔体注射温度对方管残余壁厚的影响如图3(a)所示。从图中可以发现,随着熔体注射温度的增加,管件的残余壁厚随之减小,且管件的壁厚不太均匀。这主要是因为在其他注射条件相同的情况下,随着熔体温度的升高,熔体黏度减小导致高压水的穿透阻力减小,使得高压水能推动更多的熔体向前运动,进而导致穿透截面增大,残余壁厚减小。管件直边与斜边在沿流动方向各位置(P1~P7)处的壁厚分布如图3(b)~图3(c)所示,从图中可以看出,随着高压水的穿透,残余壁厚沿流动方向逐渐增大。这是由于注射型腔较长以及高压水流至顶端需要一定时间,因此顶端的熔体冷却时间相对更长,导致温度降低、黏度增强,残余壁厚随之增大。当熔体温度为210、230℃时,制品随流动方向残余壁厚波动相对较大,尤其是在P7处受熔体注射温度的影响最为显著,残余壁厚产生突增现象;当熔体注射温度增加到250、270℃时,制品残余壁厚波动较小,受熔体注射温度影响更小。这主要是由于当熔体注射温度较低时,顶端熔体冷却更快,黏度增加更为明显,从而导致残余壁厚相对较大。

图3 熔体温度对残余壁厚的影响Fig.3 Effect of melt temperature on residual wall thickness

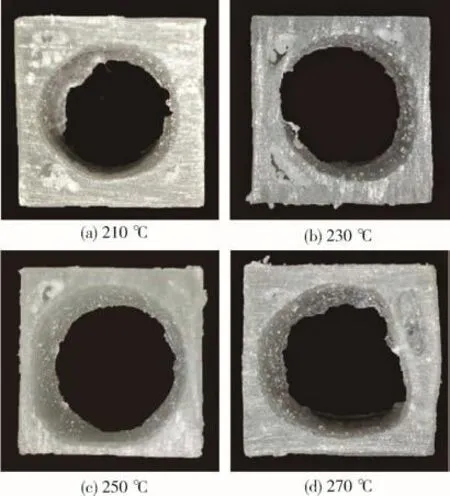

图4为方管在不同熔体注射温度下P5处的截面实图。从图中可以看到,方管件的中空面积随着熔体注射温度的增大而增大。其中,方管型腔的中空截面形状都趋于圆形,但圆的圆率逐渐减小。这主要是由于水温比熔体的温度低得多,当水和熔体接触的瞬间,在水的穿透前沿形成了一层凝固层,包覆水的凝固层以均匀的温度穿透熔体的核心,并且由于水的黏度很低,水的穿透前沿往往呈球形,从而导致水穿透部分往往呈圆形[20]。在方管型腔中,斜边处的熔体由于距离管件中心很远,经过更长时间的冷却,熔体温度急剧下降,导致其具有较高的黏滞阻力,内部熔体很难被高压水推出,故中空截面形状基本偏圆形。但随着熔体注射温度的升高,熔体的黏度减小,故注射温度更高的斜边处的熔体比注射温度低的熔体黏度更低,更容易被高压水推动,因此截面圆率逐渐减小。当熔体温度为270℃时,可以发现管件边缘出现了收缩现象。这是由于注射熔体温度较高,而溢流法注射的熔体充满整个型腔导致壁厚相对较厚,因此到了穿透后段时会出现收缩现象。

图4 不同熔体温度下P5处的截面形状Fig.4 Cross section shape at P5 at different melt temperature

2.2 注水压力的影响

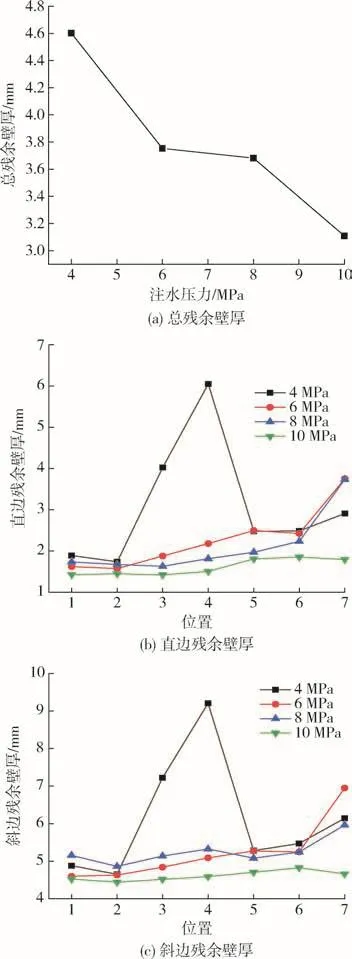

图5(a)为注水压力为4、6、8、10 MPa时管件的残余壁厚变化情况。可以看到,随着注水压力的增大,管件的总残余壁厚呈现逐渐减小的趋势。其原因主要是由于水压的增加使得熔体与水接触部分受到的推力更大,更多的熔体被高压水推向溢流腔,从而导致残余壁厚减小,中空面积增大。管件直边与斜边沿流动方向各位置(P1~P7)处的壁厚分布如图5(b)、图5(c)所示。可以看到,整个穿透过程中,制件残余壁厚随着流动方向逐渐增大,但当水压为10 MPa时,无论是直边还是斜边的残余壁厚都改变很小,穿透相对比较均匀。这主要是由于高压水的推力明显大于熔体对水的阻力和高压水与熔体间的摩擦力,导致整个穿透过程平稳,壁厚均匀。在P3到P4处,制件直边上的残余壁厚骤增,其原因是由于注水压力过低导致水压不稳定,因此在P3到P4处出现未穿透现象。

图5 注水压力对残余壁厚的影响Fig.5 Effect of injection pressure on residual wall thickness

图6为在不同注水压力下的管件在P5处的截面图。从图中可以发现,方管件的中空截面随着注水压力的增大而增大,在4~8 MPa时截面偏圆形且圆率逐渐减小。当水压到达10 MPa时,截面逐渐偏方形,这是由于水的黏度很低,水的穿透前沿往往呈球形,并且当水压较小时,高压水的推力小于斜边处熔体的黏滞阻力,不足以推动斜边处的熔体,导致管件截面呈圆形。但当高压水的推力大于斜边处的熔体黏滞阻力时,带有足够推力的高压水会推动斜边处的熔体至溢流腔,导致截面与型腔截面形状一致,呈方形。

图6 不同注水压力下P5处的截面形状Fig.6 Cross section shape at P5 under different injection pressure

2.3 注水延迟时间的影响

图7(a)为方形管件的残余壁厚变化情况。可以看到,当注水延迟时间从零增大到5 s时,管件的残余壁厚呈增大的趋势。其原因主要是,随着注水延迟时间的增加,熔体在型腔内部停留的时间增长,冷却的时间增加导致温度降低,黏度增大,型腔外壁处的凝固层变厚,高压水穿透的截面减小,使得残余壁厚增加。管件直边与斜边沿流动方向各位置(P1~P7)处的壁厚分布如图7(b)、图7(c)所示。可以看到,整个穿透过程中,制件残余壁厚随着流动方向逐渐增大,当注水延迟时间增加至5 s时,斜边上的残余壁厚明显大于前3个参数,并且在P4之后残余壁厚增加速率增大,在P5处的直边上也出现了残余壁厚突增现象。这是由于当注水延迟时间过长时,熔体冷却时间增加,斜边处的熔体的黏滞阻力增大,高压水无法穿透,并且到了管件后段,熔体冷却时间较前段更长,从而导致此现象。

图7 注水延迟时间对残余壁厚的影响Fig.7 Effect of injection delay time on residual wall thickness

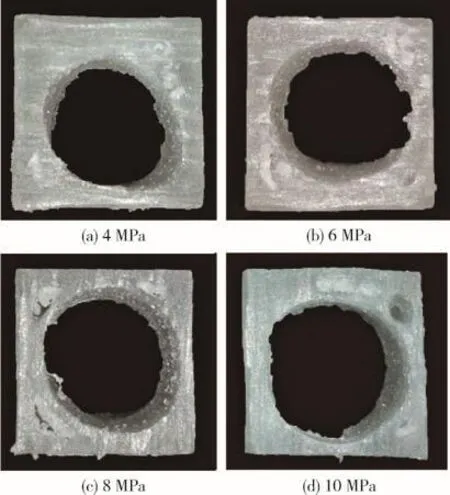

图8为在不同注水延迟时间下所制得的管件在P5处的截面实图。从图中可以看出,随着注水延迟时间的增加,管件中空截面逐渐减小,并且管件的截面形状基本偏圆形。这主要是由于水黏度小,高压水穿透前沿呈球形,并且高压水压力不变时,随着注水延迟时间的增加,熔体黏滞阻力增大,导致高压水无法推动斜边处的熔体,因此截面形状偏圆形。

图8 不同注水延迟时间下P5处的截面形状Fig.8 Cross section shape at P5 under different injection delay time

3 结论

(1)随着熔体注射温度的增大,方管件的残余壁厚减小,截面中空面积增大,中空截面形状都趋于圆形;但当温度达到270℃时,管件会出现收缩现象;

(2)随着注水压力的增大,管件残余壁厚减小,截面中空截面增大,在4~8 MPa时截面偏圆形,但圆率逐渐减小;当注水压力达到10 MPa时管件逐渐偏方形;同时,注水压力达到4 MPa时,会出现水压不稳现象,造成管件无法形成完全中空;

(3)随着注水延迟时间的增加,管件残余壁厚增大,中空截面面积逐渐减小,管件的截面形状基本偏圆形,但注水延迟时间对方管件的影响相较注水压力和熔体注射温度更小,因而截面形状变化不大。